Заклепочные соединения — это неразъемное соединение деталей при помощи заклепок. Заклепочное соединение обеспечивает высокую стойкость узла в условиях ударных и вибрационных нагрузок. В настоящее время развития данной технологии уступает место сварочным и клеевым соединениям, обеспечивающим большую производительность и более высокую прочность соединения.

В настоящее время, по-прежнему, заклепочные соединения находят применение по конструктивным или технологическим соображениям. Прежде всего:

- В соединениях, где необходимо исключить изменение структуры материала, коробление конструкции и перегрев расположенных рядом деталей;

- В соединениях разнородных, трудно свариваемых и не свариваемых материалов;

- В соединениях с затруднительным доступом и контролем качества;

- В случаях, когда необходимо предотвратить распространение усталостной трещины из детали в деталь.

Классическая клепка

Клепка применяется для получения неразъемного жесткого соединения между двумя или более деталями, изготовленными из одного или разных материалов. При этом соединяемые компоненты совместно сверлятся или пробиваются. Затем в качестве соединительного элемента в отверстие вставляется заклепка.  В зависимости от конкретных способов клепки и их применения, заклепочные соединения можно разделить на следующие категории:

В зависимости от конкретных способов клепки и их применения, заклепочные соединения можно разделить на следующие категории:

- Неразъемные жесткие соединения (сильно нагруженные соединения, например, в изделиях машиностроения);

- Неразъемные жесткие и герметичные (плотные) соединения (например, котлы и резервуары, находящиеся под давлением);

- Уплотнения высокой герметичности (например, трубы, вакуумное оборудование).

Различают холодную и горячую клепку. Холодная клепка применяется для стальных, медных, алюминиевых заклепок и заклепок из медных сплавов диаметром до 10 мм. Для заклепок диаметром свыше 10 мм необходима горячая клепка.

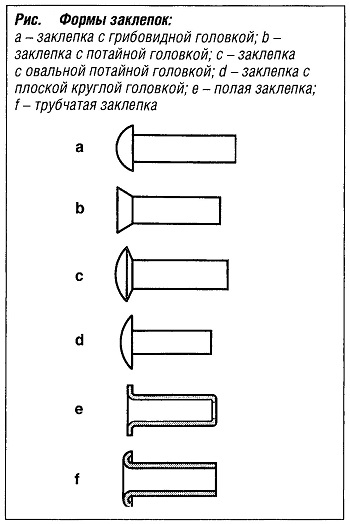

Наиболее распространенными заклепками являются (см. рис. «Формы заклепок» ):

- Заклепка с грибовидной головкой (DIN 660);

- Заклепка с потайной головкой (DIN 661);

- Овальная заклепка с потайной головкой (DIN 662);

- Заклепка с плоской круглой головкой (DIN 674);

- Полая заклепка (DIN 7339);

- Трубчатая заклепка (DIN 7340).

Имеются также стандартизованные заклепки для специальных применений, например, взрывные заклепки или глухие заклепки. Потайная заклепка представляет собой полый элемент, который устанавливается на свое место кузнечным пробойником или аналогичным инструментом.

Заклепки часто используются также в качестве функциональных элементов. Для примера можно привести заклепочные гайки и заклепочные болты, служащие в качестве точек сболчивания.

Прочностные свойства и химический состав материалов для изготовления заклепок указаны в многочисленных национальных и международных стандартах. В целях предотвращения электрохимической коррозии рекомендуется, по возможности, использовать заклепки из того же материала, что и соединяемые компоненты.

В машиностроении, в частности, при производстве цистерн клепка вытесняется сваркой.

Достоинства и недостатки классической клепки в сравнении с другими технологиями соединения деталей:

- В отличие от сварки, клепка не производит закалку или молекулярные изменения в зоне соединения;

- Отсутствуют деформации соединяемых деталей;

- Возможно соединение разнородных материалов;

- Имеет место ослабление соединяемых деталей заклепками;

- Невозможно соединение торцов деталей;

- Процесс клепки в целом более дорог, чем сварка вне заводских условий.

Применение классической клепки в автомобильной промышленности:

- Заклепочные штифты/шарнирные оси (электрические стеклоподъемники, петли, рычажные механизмы стеклоочистителей);

- Клепка усилительных пластин (во время ремонтных работ).

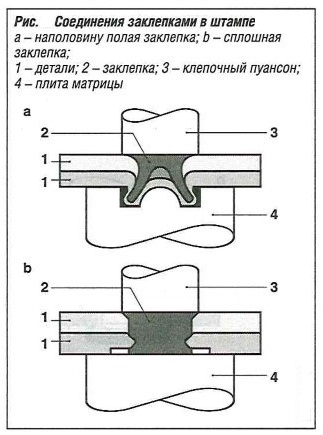

Соединение заклепками в штампе

Технология соединения заклепками в штампе применяется для соединения твердых материалов при помощи заклепочных элементов (сплошных или наполовину полых заклепок) без предварительного сверления или прошивки в ходе объединенной операции резки и соединения. В этом процессе не требуются такие операции, как предварительное сверление отверстий под заклепки и клепка.

Соединение наполовину полыми заклепками

Первым этапом клепки наполовину полыми заклепками (рис. а, «Соединение заклепками в штампе» ) является позиционирование точки соединения компонентов на (нижней) плите матрицы. Штамп клепальной машины опускается вниз и продавливает заклепку через верхний металлический лист в нижний за один ход. При выполнении таких операций обеспечивается расплющивание нижней части заклепки с целью образования крепежного элемента обычно без разрушения нижнего металлического листа.

Первым этапом клепки наполовину полыми заклепками (рис. а, «Соединение заклепками в штампе» ) является позиционирование точки соединения компонентов на (нижней) плите матрицы. Штамп клепальной машины опускается вниз и продавливает заклепку через верхний металлический лист в нижний за один ход. При выполнении таких операций обеспечивается расплющивание нижней части заклепки с целью образования крепежного элемента обычно без разрушения нижнего металлического листа.

Соединение сплошными заклепками

Первым этапом клепки сплошными заклепками (рис. Ь, «Соединение заклепками в штампе» ) является позиционирование точки соединения компонентов на (нижней) плите матрицы. Верхняя часть вырубного штампа, имеющего прижим, опускается вниз, и штамп клепальной машины обеспечивает в соединяемых деталях запрессовывание заклепки в полученное отверстие за одну операцию штамповки.

Используемое оборудование

Для выполнения соединений используется гидравлическое оборудование; в оборудовании этого типа клепочный пуансон и матрица располагаются в очень жесткой раме С-образной формы. Заклепки могут подаваться в клепочный инструмент по отдельности или с использованием магазинных носителей.

Материалы для заклепок

Твердость заклепок должна превосходить твердость соединяемых материалов. Наиболее распространенными материалами для заклепок являются сталь, нержавеющая сталь, медь и алюминий с различными покрытиями.

Достоинства и недостатки соединения сплошными заклепками:

- Используется для соединения одинаковых и разнородных материалов (например, стали, пластмассы, алюминия), частей и панелей разной толщины и упругости, а также окрашенных металлических листов;

- Отсутствует потребность в предварительной пробивке и/или сверлильных операциях, не требуется применение нагревательных или вакуумных устройств;

- Максимальная общая толщина склепываемых деталей составляет 6,5 мм для стали и 11 мм для алюминия;

- Процесс клепки сопровождается минимальными выделением тепла и шумом;

- Инструменты имеют длительный срок службы (установка приблизительно 300 000 заклепок) и обеспечивают постоянный уровень качества соединений на протяжении длительного времени;

- Высокая надежность процесса благодаря мониторингу технологических параметров;

- Потребность в высоких усилиях;

- Большие размеры выступов клепочных инструментов возможны только в ограниченных условиях в связи с требованиями к жесткости.

Применение метода соединения сплошными заклепками:

- Сплошными заклепками производится соединение листового металла, например, стеклоподъемников;

- Наполовину полыми заклепками соединяются кузовные изделия для легковых автомобилей, луженые изделия (для домашнего применения), металлы с композитными материалами (тепловые экраны).

Соединение методом принудительной деформации

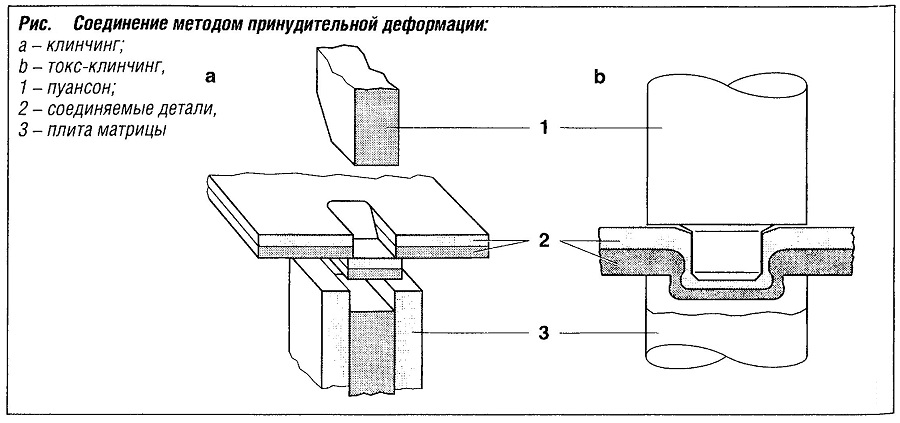

Соединение методом принудительной деформации (клинчинг) включает механические процессы соединения, в том числе продавливание, холодное осаживание и иногда также резка в ходе одной соединительной операции. Исходя из данного принципа, этот метод может быть отнесен к процессам соединения посредством формовки (см. DIN 8593-5).

Можно провести различие между процессами с резкой и без резки и процессами с формированием точки соединения круглой или прямоугольной формы.

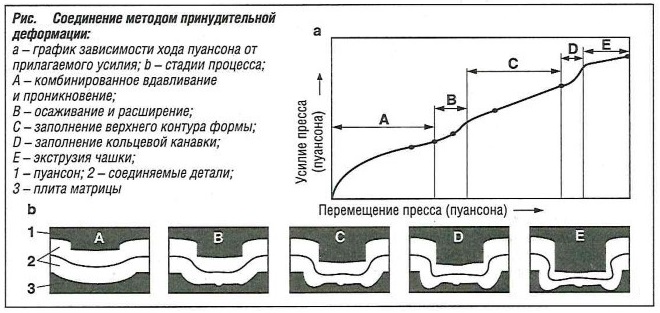

«Токс-клинчинг»

Некоторые варианты процесса в технической практике упоминаются в соответствии с оригинальными названиями производителей. Например, «токс-клинчинг» означает соединение принудительной деформацией при помощи круглого пуансона без резки (см. рис. Ь, «Соединение методом принудительной деформации» ). Оборудование, используемое для токс-клинчинга, относительно небольшое. Диаметр соединения может изменяться в зависимости от потребности. График зависимости хода пуансона от прилагаемого усилия, типичный для «токс-клинчинга», можно разбить на пять характерных фаз (А-Е) (см. рис. ниже).

Соединение методом принудительной деформации

В настоящее время соединение методом принудительной деформации (рис. а, «Соединение методом принудительной деформации» ) может быть использовано для соединения панелей толщиной до 3 мм, при этом общая толщина двух соединенных вместе панелей не должна превышать 5 мм. Материалы соединяемых панелей могут быть одинаковыми (например, сталь со сталью) или различными (например, сталь с цветным металлом). Кроме того, соединение принудительной деформацией можно применять для обработки окрашенных деталей и панелей с защитными покрытиями, а также клееных. Возможно получение большого числа соединенных этим способом деталей (до 50) в одном процессе (один ход пресса).

Достоинства и недостатки способа соединения принудительной деформацией:

- Отсутствует необходимость в шумоизолирующем кожухе;

- Метод токс-клинчинга не требует антикоррозионной защиты соединения;

- При выполнении совместно с резкой наблюдается частичное ухудшение антикоррозионных свойств;

- Отсутствие деформаций, вызываемых тепловыми напряжениями;

- Возможна обработка окрашенных деталей, панелей с нанесенными на них защитными покрытиями (смазки, пасты и т.п.), а также клееных деталей;

- Возможно соединение панелей, изготовленных из разных материалов, например, стали с пластмассой;

- Экономится энергия, т.к. нет таких затрат электроэнергии, как при сварке, и отсутствует потребность в охлаждении;

- На одной стороне соединения образуется утолщение, подобное головке заклепки, в то время как на противоположной стороне образуется соответствующее углубление.

Применение в автомобильной промышленности:

- Стальные и алюминиевые кузова;

- Кронштейны стеклоочистителей;

- Крепеж внутренних панелей двери кузова;

- Петли, замки;

- Сидения.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: