С дальнейшим развитием двухконтурной пневматической тормозной системы в середине 90-х появилась тормозная система с электронным управлением (EBS). Модульная конструкция позволяет охватить различные типы грузовых автомобилей лишь с небольшим количеством компонентов. Особенности грузовых автомобилей и различные факторы можно в значительной степени учесть путем соответствующего программирования центрального ЭБУ. Вот о том, из каких компонентов состоит тормозная система грузовых автомобилей с электронным управлением, мы и поговорим в этой статье.

Схема управления определяется количеством осей и их расположением, а также необходимым объемом функций, и варьируется от 4S/4M до 8S/6M (S — датчик угловой скорости колес, М — модуль регулирования давления).

Конструкция тормозной системы с электронным управлением

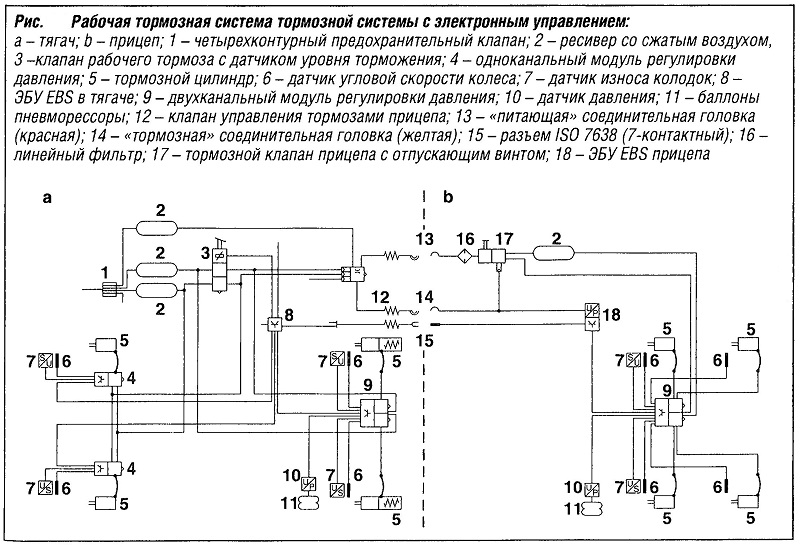

Тормозная система с электронным управлением (рис. «Рабочая тормозная система тормозной системы с электронным управлением» ), как и традиционные пневматические тормоза с антиблокировочной системой (ABS), состоит из системы подачи сжатого воздуха, только функции регулятора давления, воздухоосушителя и многоконтурного предохранительного клапана могут быть скомбинированы в одном электронном блоке (ЕАС, Electronic Air Control). Таким образом, можно лучше адаптировать определенные функции — такие как, например, последовательности заполнения или восстановление — к требуемым условиям и гарантировать даже больший уровень функциональной надежности.

В электронной тормозной системе энергия тоже аккумулируется в ресиверах сжатого воздуха, и оттуда подается на модули регулировки давления и на клапан рабочего тормоза. Клапан рабочего тормоза состоит из электрического датчика хода педали и пневматической секции, функционально идентичной прежнему варианту по конструкции. Датчик хода педали, состоящий из двух резервных потенциометров, отклоняемых с помощью устройства управления, отправляет на центральный ЭБУ два вида сигналов противоположного напряжения. В свою очередь, ЭБУ активирует модули регулирования давления на передней и задней осях, чтобы необходимое тормозное давление направлялось в тормозные цилиндры, находящиеся за модулями регулирования давления. Это тормозное давление контролируется встроенными датчиками давления модулей регулирования давления. В то же время имеется обратная связь тормозного давления с пневматической секцией клапана рабочего тормоза для передачи интенсивности торможения.

Модули регулирования давления могут быть одноконтурными или двухконтурными. Если автомобиль рассчитан на движение с прицепом, то в качестве замены для регулирующего клапана прицепа предусматривается модуль управления прицепом. Этот модуль управления прицепом так же активируется центральным ЭБУ при торможении и обеспечивает адаптированное управляющее давление на «тормозной» соединительной головке (желтой). Это позволяет двигаться с прицепом, имеющим традиционные тормоза. Если автомобиль движется с прицепом, имеющим независимую электронную тормозную систему, то управление осуществляется через электрический разъем ISO 7638 (ABS-разъем). Тем не менее, прицеп должен быть соединен и пневматически, потому что это единственный способ подачи на прицеп давления и пневматического управления им в случае сбоя в электронной системе. Управляя электронной тормозной системой в прицепе, можно обеспечить оптимальное соотношение по эффективности торможения между тягачом и прицепом. Одновременное, совпадающее по параметрам торможение обеспечивает оптимальное соотношение сцепления шин с дорогой и тормозных сил.

Другие функции, такие как антиблокировочная система (ABS), система управления тяговым усилием (TCS) и система динамической стабилизации (ESP), входят в объем функций электронной тормозной системы. Вращение колес контролируется датчиками угловой скорости колес и антиблокировочной системой. В зависимости от конструкции, информация передается на центральный ЭБУ или модуль регулирования давления, где обрабатывается. В случае начинающейся блокировки колес, в зависимости от конфигурации и конструкции системы, выполняется управляющее вмешательство системы посредством модулей регулировки давления или расположенных далее клапанов регулирования давления, в соответствии с вариантами управления, известными системе ABS (индивидуальное регулирование, измененное индивидуальное регулирование или регулирование с выбором малой нагрузки). Вмешательство системы управления тяговым усилием во время вращения колес происходит в виде изменения крутящего момента двигателя и подтормаживания колес. Остальные датчики требуются для функций системы динамической стабилизации. Это датчик угла поворота рулевого колеса, датчик скорости вращения автомобиля вокруг вертикальной оси и датчик поперечного ускорения. После анализа данных определяется отклонение от курса или складывание автопоезда, и выполняется стабилизация посредством создания определенного тормозного давления на соответствующих тормозных цилиндрах и вмешательства других систем.

При возникновении сбоя в электрике, автомобиль можно затормозить с помощью одного или двух резервных пневматических контуров как минимум с требуемым эффектом запасного торможения и с управляемой тормозной системой прицепа.

Оптимальное взаимодействие между всеми системами может быть достигнуто путем обмена данными с другими системами в автомобиле и прицепе. Таким образом, могут быть реализованы оптимизированные процессы замедления и ускорения и дополнительные функции.

Преимущества применения электронных тормозных систем на грузовом автомобиле:

- Быстрое и одновременное нагнетание давления во всех тормозных цилиндрах;

- Хорошее выполнение измерений, соответственно, оптимальный комфорт торможения;

- Оптимальное взаимодействие между тягачом и прицепом за счет управления силами сцепления;

- Точное распределение тормозных сил;

- Равномерный износ фрикционных накладок;

- Интеграция функций ABS, TCS и ESP (взаимодействие тормозов и двигателя), легко реализуемое управление тягой для внедорожных условий;

- Управление динамикой движения через взаимодействие двигателя и тормозов при обнаружении избыточной или недостаточной поворачиваемости, в ответ на риск отклонения от курса (автопоезда, сочлененные автобусы), и взаимодействие в ответ на риск опрокидывания;

- Простота обслуживания благодаря расширенным функциям диагностики.

Компоненты электронной тормозной системы

Электронный блок управления

Центр управления электронной тормозной системы состоит из одного или нескольких ЭБУ. В настоящее время существуют системы с централизованной структурой (т.е. все программные функции выполняются в одном ЭБУ) и системы с децентрализованной конфигурацией — с несколькими ЭБУ.

Тормозной кран рабочей системы

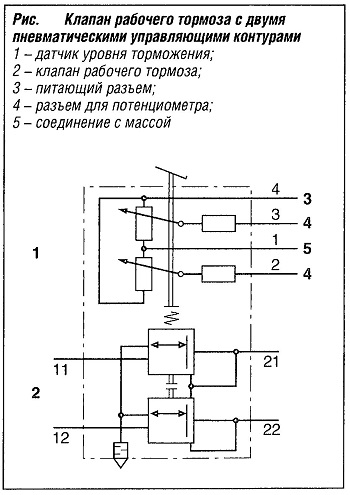

Клапан рабочего тормоза у электронной тормозной системы по конструкции схож с традиционными, чисто пневматическими клапанами рабочего тормоза. Однако в клапане рабочего тормоза также занесены электронные номинальные значения для регулировки тормозного давления (рис. «Клапан рабочего тормоза с двумя пневматическими управляющими контурами» ). Таким образом, он выполняет две функции. Два резервных датчика (например, потенциометры) определяют желание водителя затормозить путем измерения длины хода толкателя клапана. Измеренное значение резервно передается на центральный ЭБУ, где преобразуется в запрос на торможение. Точно таким же образом, как и в случае с традиционным клапаном рабочего тормоза, подается пневматическое регулирующее давление, соответствующее длине хода исполнительного органа. Это регулирующее давление требуется для резервного управления в случае сбоя.

Клапан рабочего тормоза у электронной тормозной системы по конструкции схож с традиционными, чисто пневматическими клапанами рабочего тормоза. Однако в клапане рабочего тормоза также занесены электронные номинальные значения для регулировки тормозного давления (рис. «Клапан рабочего тормоза с двумя пневматическими управляющими контурами» ). Таким образом, он выполняет две функции. Два резервных датчика (например, потенциометры) определяют желание водителя затормозить путем измерения длины хода толкателя клапана. Измеренное значение резервно передается на центральный ЭБУ, где преобразуется в запрос на торможение. Точно таким же образом, как и в случае с традиционным клапаном рабочего тормоза, подается пневматическое регулирующее давление, соответствующее длине хода исполнительного органа. Это регулирующее давление требуется для резервного управления в случае сбоя.

Модули регулирования давления

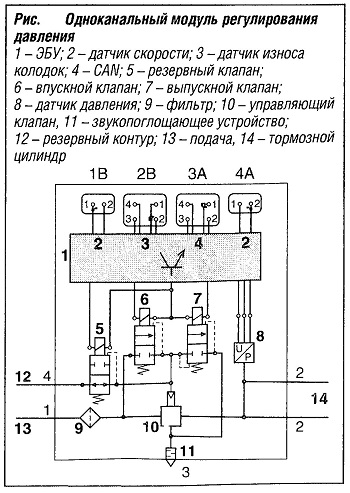

Модули регулирования давления (рис. «Одноканальный модуль регулирования давления» ) являются интерфейсом между электронной тормозной системой и пневматически активируемыми колесными тормозами. Модули преобразуют необходимые значения тормозного давления, передаваемые по шине CAN, в пневматическое давление. Преобразование выполняется пропорциональными электромагнитными клапанами или комбинацией впускных/выпускных электромагнитных клапанов. Датчик давления измеряет создаваемое давление. Таким образом, тормозное давление можно контролировать в замкнутом управляющем контуре. Электрически активируемый резервный клапан отсекает пневматическое регулирующее давление клапана рабочего тормоза, чтобы обеспечить электрическое регулирование давления без внешних вмешательств.

Модули регулирования давления (рис. «Одноканальный модуль регулирования давления» ) являются интерфейсом между электронной тормозной системой и пневматически активируемыми колесными тормозами. Модули преобразуют необходимые значения тормозного давления, передаваемые по шине CAN, в пневматическое давление. Преобразование выполняется пропорциональными электромагнитными клапанами или комбинацией впускных/выпускных электромагнитных клапанов. Датчик давления измеряет создаваемое давление. Таким образом, тормозное давление можно контролировать в замкнутом управляющем контуре. Электрически активируемый резервный клапан отсекает пневматическое регулирующее давление клапана рабочего тормоза, чтобы обеспечить электрическое регулирование давления без внешних вмешательств.

Монтаж модулей регулирования давления выполняется рядом с колесами, для того чтобы электрические провода для подключения датчиков угловых скоростей колес и датчиков износа колодок были короткими. Информация подготавливается в модуле регулирования давления и передается по шине CAN на центральный ЭБУ. Это уменьшает затраты на проводку в автомобиле.

Модуль управления тормозами прицепа

Электронный модуль управления тормозами прицепа позволяет изменять регулирующее давление прицепа согласно функциональным требованиям электронной тормозной системы. Пределы диапазонов электрического управления определяются требованиями законодательства. Электроннозадаваемое номинальное значение преобразуется в физическое тормозное давление посредством примерно такого же расположения электромагнитного клапана, как и в модуле регулировки давления. Резервное давление отсекается либо резервным электромагнитным клапаном, либо путем пневматического удержания, в зависимости от конструкции.

При обычных условиях модуль управления прицепом должен активироваться двумя независимыми управляющим сигналами. Это могут быть два пневматических сигнала из двух управляющих контуров, либо один пневматический и один электрический управляющие сигналы.

Вспомогательные тормозные системы с электронным управлением

В грузовых автомобилях используется главным образом два типа вспомогательных тормозных систем — по отдельности либо в комбинированном виде: торможение двигателем за счет дросселирования выхлопа и тормоз-замедлитель.

Система с торможением двигателем

Сопротивление, которое двигатель оказывает скорости, задаваемой извне без подачи топлива, называется торможением двигателем за счет дросселирования выхлопа. Торможение двигателем у стандартных двигателей составляет 5-7 кВт на литр рабочего объема. Требования, изложенные в §41, с. 15 не могут соблюдаться с чисто горным тормозом. Для повышения эффекта торможения двигателем можно использовать дополнительные меры.

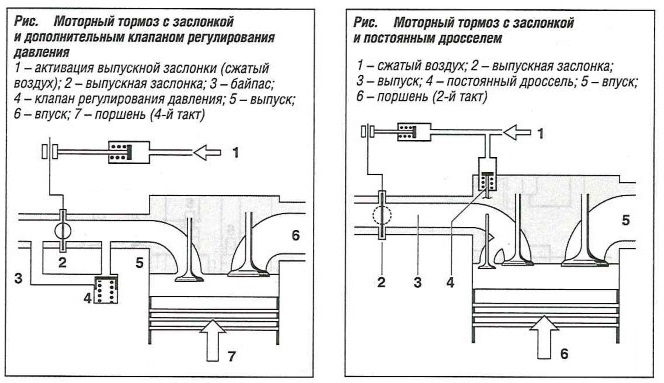

Моторный тормоз с выпускной заслонкой

В моторном тормозе с выпускной заслонкой имеется клапан с заслонкой, закрывающей тракт выпуска отработавших газов. Одновременно перекрывается подача топлива. В результате в системе выпуска отработавших газов образуется противодавление, которое должно преодолеваться каждым поршнем во время такта выпуска (рис. «Моторный тормоз с заслонкой и дополнительным клапаном регулирования давления» ). Мощность торможения можно регулировать с помощью клапана регулирования давления в тракте выпуска ОГ. Кроме того, этот клапан предотвращает повреждение механизма из-за чрезмерного давления на высоких оборотах.

Моторный тормоз с выпускной заслонкой — самый популярный вариант, используемый в грузовиках и автобусах, обеспечивающий мощность торможения 14-20 кВт на литр рабочего объема двигателя.

Моторный тормоз с постоянным дросселем

Моторный тормоз с постоянным дросселем называют также декомпрессионным тормозом. В этом случае работа, выполняемая двигателем в такте сжатия, не используется. Выпускные клапаны или дополнительный клапан (постоянный дроссель, рис. «Моторный тормоз с заслонкой и постоянным дросселем» ) определенным образом открываются в конце такта сжатия, уменьшая давление, созданное в такте сжатия. Таким образом, в такте расширения на коленвал не передается дополнительная работа.

Моторный тормоз с заслонкой и постоянным дросселем

Мощность торможения можно дополнительно повысить, скомбинировав заслонку с постоянным дросселем (рис. «Моторный тормоз с заслонкой и постоянным дросселем» ). Эта комбинация может обеспечить мощность торможения 30-40 кВт на литр рабочего объема.

Тормоз-замедлитель

Тормоза-замедлители — это неизнашиваемые тормоза непрерывного действия. Существует два типа тормозов-замедлителей, различающихся принципом работы: гидродинамические и электродинамические. Обе системы снимают нагрузку с рабочей тормозной системы и тем самым повышают экономическую эффективность автомобиля. Использование гидродинамического замедлителя может продлить срок службы рабочего тормоза в 4-5 раз.

В современных автомобилях тормоза- замедлители встраиваются в систему управления торможением. Моторный тормоз и тормоз- замедлитель часто комбинируются друг с другом как тормоза непрерывного действия. В этом случае тормоза должны активироваться с помощью электронной системы управления тормозами.

Гидродинамический тормоз-замедлитель

Гидродинамические тормоза-замедлители, называемые также гидравлическими, делятся на первичные и вторичные замедлители.

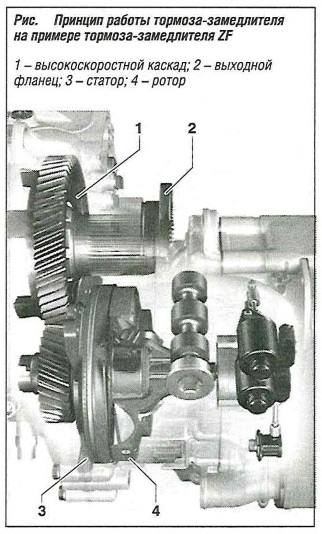

Первичный тормоз-замедлитель располагается между двигателем и трансмиссией, а вторичный — между трансмиссией и ведущей осью. И первичный, и вторичный тормоза- замедлители работают одинаково. При активации тормоза-замедлителя масло закачивается в рабочую область. Ротор ускоряет это масло и перемещает его на внешнем диаметре к статору (рис. «Принцип работы тормоза-замедлителя на примере тормоза замедлителя ZF» ). Там масло попадает на статичные лопасти статора и движение масла замедляется. На внутреннем диаметре оно течет в ротор. Вращательное движение ротора затрудняется, и автомобиль замедляется.

Первичный тормоз-замедлитель располагается между двигателем и трансмиссией, а вторичный — между трансмиссией и ведущей осью. И первичный, и вторичный тормоза- замедлители работают одинаково. При активации тормоза-замедлителя масло закачивается в рабочую область. Ротор ускоряет это масло и перемещает его на внешнем диаметре к статору (рис. «Принцип работы тормоза-замедлителя на примере тормоза замедлителя ZF» ). Там масло попадает на статичные лопасти статора и движение масла замедляется. На внутреннем диаметре оно течет в ротор. Вращательное движение ротора затрудняется, и автомобиль замедляется.

Кинетическая энергия в основном преобразуется в тепловую. По этой причине часть масла должна постоянно охлаждаться в теплообменнике.

Тормозной момент может быть создан с помощью ручного рычага или педали тормоза (в случае, когда замедлитель встроен в EBS, электронно управляемую тормозную систему). Тормозной момент тормоза-замедлителя зависит от степени заполнения рабочей области между ротором и статором. Степень заполнения регулируется ЭБУ через регулировку давления пропорциональными клапанами.

Тормоз-замедлитель можно активировать гидравлически или пневматически, при этом тормозной момент может быть достигнут как в дискретных ступенях торможения, так и бесступенчато. В качестве рабочей среды в тормозе-замедлителе в основном используется масло. Современные гидравлические тормоза- замедлители могут кратковременно выдавать мощность до 600 кВт. Однако непрерывная мощность торможения тормоза-замедлителя зависит от охлаждающей способности системы охлаждения автомобиля. Современные автомобили могут рассеивать через систему охлаждения непрерывную мощность торможения тормоза- замедлителя в 300-350 кВт. Для обнаружения перегрева тормоза-замедлителя или системы охлаждения используются датчики, и при необходимости мощность торможения уменьшается в управляемых условиях до уровня, когда она становится равной количеству рассеиваемого тепла.

Первичный тормоз-замедлитель

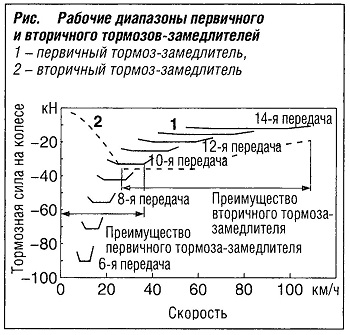

В случае с первичным тормозом-замедлителем, размещаемым между двигателем и трансмиссией, за конвертером, сила передается через ведущие оси и трансмиссию таким образом, что суммарный момент торможения двигателем направляется через трансмиссию. Тормозящий эффект первичного замедлителя зависит от оборотов двигателя и выбранной передачи, но не зависит от скорости автомобиля. Отсутствие этой зависимости от скорости является одним из главных преимуществ первичных тормозов-замедлителей. Они очень эффективны на скоростях до 25-30 км/ч (рис. «Рабочие диапазоны первичного и вторичного тормозов-замедлителей» ). По этой причине первичные тормоза- замедлители в основном используются в автомобилях, рабочая скорость которых обычно невысокая — например, в городских автобусах и муниципальных автомобилях. Еще одним преимуществом является компактная конструкция. Недостатком первичных тормозов- замедлителей является прерывание тормозящего усилия при переключении передач. При переключении передач тормозящее усилие необходимо уменьшать.

В случае с первичным тормозом-замедлителем, размещаемым между двигателем и трансмиссией, за конвертером, сила передается через ведущие оси и трансмиссию таким образом, что суммарный момент торможения двигателем направляется через трансмиссию. Тормозящий эффект первичного замедлителя зависит от оборотов двигателя и выбранной передачи, но не зависит от скорости автомобиля. Отсутствие этой зависимости от скорости является одним из главных преимуществ первичных тормозов-замедлителей. Они очень эффективны на скоростях до 25-30 км/ч (рис. «Рабочие диапазоны первичного и вторичного тормозов-замедлителей» ). По этой причине первичные тормоза- замедлители в основном используются в автомобилях, рабочая скорость которых обычно невысокая — например, в городских автобусах и муниципальных автомобилях. Еще одним преимуществом является компактная конструкция. Недостатком первичных тормозов- замедлителей является прерывание тормозящего усилия при переключении передач. При переключении передач тормозящее усилие необходимо уменьшать.

Вторичный тормоз-замедлитель

В случае со вторичным тормозом- замедлителем (рис. «Гидродинамический вторичный тормоз-замедлитель мощность торможения до 600 кВт» ), размещаемым за двигателем, сцеплением и трансмиссией, сила передается непосредственно через выходной вал.  В отличие от первичного тормоза- замедлителя, здесь не происходит прерывания тормозного усилия при переключении передач. Эффект торможения зависит от соотношения выходного вала и от скорости движения. Он не зависит от выбранной передачи. Тормозной момент вторичного тормоза- замедлителя сильно зависит от оборотов ротора. По этой причине они часто повышаются с помощью высокоскоростного каскада.

В отличие от первичного тормоза- замедлителя, здесь не происходит прерывания тормозного усилия при переключении передач. Эффект торможения зависит от соотношения выходного вала и от скорости движения. Он не зависит от выбранной передачи. Тормозной момент вторичного тормоза- замедлителя сильно зависит от оборотов ротора. По этой причине они часто повышаются с помощью высокоскоростного каскада.

Вторичный тормоз-замедлитель имеет очень высокую эффективность на скоростях более 40 км/ч (рис. 4); на скоростях до 30 км/ч тормозной момент сильно падает. В силу своей конструкции вторичный тормоз-замедлитель можно впоследствии адаптировать к трансмиссии. Дополнительная масса вторичного тормоза-замедлителя с сопутствующим теплообменником и объемом масла часто считается недостатком, поскольку уменьшает полезную нагрузку автомобиля.

Вторичные тормоза-замедлители главным образом используются в грузовых автомобилях дальнего следования и туристических автобусах, имеющих высокую крейсерскую скорость.

Электродинамический тормоз-замедлитель

(торможение вихревыми токами)

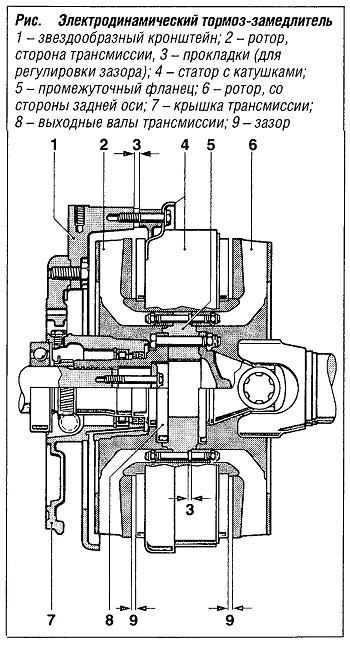

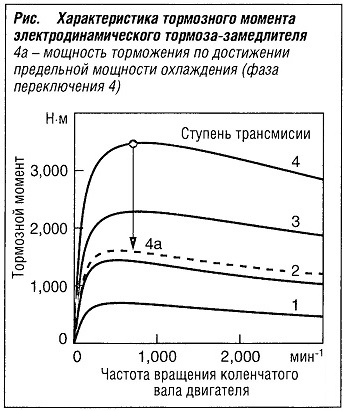

Электродинамический тормоз-замедлитель (рис. «Электродинамический тормоз-замедлитель» имеет два немагнитных стальных диска (ротора), соединенных с торсионным натяжением с входным и выходным валами (здесь: с карданным валом), и статор с 8 или 16 катушками, и крепится с помощью звездообразного кронштейна к раме автомобиля. Как только через катушки начинает течь электрический ток (от генератора или аккумуляторной батареи), создаются магнитные поля, замыкаемые роторами. Магнитные поля наводят во вращающихся роторах вихревые токи. Эти токи, в свою очередь, создают в роторах магнитные поля, взаимодействующие с существующими магнитными полями, и в результате возникает тормозящий эффект. Тормозной момент определяется силой поля возбуждения, скорости вращения и зазора между статором и ротором. С увеличением зазора тормозной момент уменьшается; этот зазор можно отрегулировать с помощью прокладок. Промежуточные ступени с различными тормозными моментами (рис. «Характеристика тормозного момента электродинамического тормоза замедлителя» ) получаются путем соединения катушек возбуждения в различных конфигурациях. Выделяемое тепло рассеивается в атмосферу путем конвекции и излучения через диски ротора с внутренней вентиляцией.

Электродинамический тормоз-замедлитель (рис. «Электродинамический тормоз-замедлитель» имеет два немагнитных стальных диска (ротора), соединенных с торсионным натяжением с входным и выходным валами (здесь: с карданным валом), и статор с 8 или 16 катушками, и крепится с помощью звездообразного кронштейна к раме автомобиля. Как только через катушки начинает течь электрический ток (от генератора или аккумуляторной батареи), создаются магнитные поля, замыкаемые роторами. Магнитные поля наводят во вращающихся роторах вихревые токи. Эти токи, в свою очередь, создают в роторах магнитные поля, взаимодействующие с существующими магнитными полями, и в результате возникает тормозящий эффект. Тормозной момент определяется силой поля возбуждения, скорости вращения и зазора между статором и ротором. С увеличением зазора тормозной момент уменьшается; этот зазор можно отрегулировать с помощью прокладок. Промежуточные ступени с различными тормозными моментами (рис. «Характеристика тормозного момента электродинамического тормоза замедлителя» ) получаются путем соединения катушек возбуждения в различных конфигурациях. Выделяемое тепло рассеивается в атмосферу путем конвекции и излучения через диски ротора с внутренней вентиляцией.

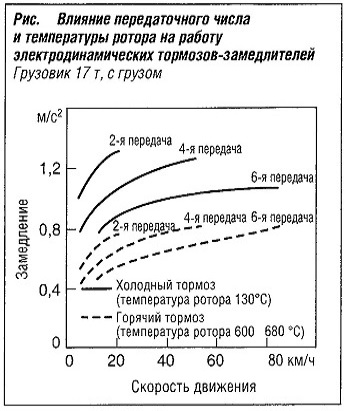

Поскольку роторы сильно нагреваются, мощность торможения электродинамического тормоза-замедлителя значительно снижается (рис. «Влияние передаточного числа и температуры ротора на работу электродинамических тормозов-замедлителей» ). Мощность торможения тормоза-замедлителя уменьшается системой защиты от перегрева во избежание разрушения тормоза- замедлителя из-за слишком высокой температуры при торможении.

|

|

Как и первичный тормоз-замедлитель, электродинамический тормоз-замедлитель отличается высокой мощностью торможения на низких оборотах двигателя и относительной простотой конструкции. Однако его масса может достигать 350 кг, в зависимости от размера.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: