Датчик давления — это устройство, в конструкции которого содержится чувствительный элемент, физический отклик которого в зависимости от приложенного давления и преобразуется в электрический сигнал. Эти элементы собираются в модули и целые инженерные системы. Наиболее часто они применяются в автомобилестроении.

Датчик давления во впускном трубопроводе

Этот датчик измеряет абсолютное давление воздуха во впускном трубопроводе между нагнетателем и двигателем (порядка 250 кПа или соответственно 2,5 бар) относительно вакуума, а не относительно окружающей среды. Благодаря этому можно точно определить массу воздуха, а также отрегулировать давление во впускном трубопроводе соответственно потребности двигателя.

Датчик давления окружающей среды

Этот датчик (называемый также датчиком атмосферного давления) располагается в блоке управления или в подкапотном пространстве. Его сигнал служит для коррекции по высоте над уровнем моря некоторых заданных величин, например, рециркуляции отработавших газов и регулирования давления во впускном трубопроводе. Вместе с тем может учитываться изменение плотности окружающего воздуха. Датчик давления окружающей среды измеряет абсолютное давление (60…115 кПа или соответственно 0,6…1,15 бар).

Датчики давления масла и топлива

Датчик давления масла устанавливается возле масляного фильтра и измеряет абсолютное давление масла, с тем чтобы можно было определить работоспособность основных механизмов двигателя. Его диапазон давления 50… 1000 кПа или соответственно 0,5…10,0 бар. Подобный датчик из-за его высокой стойкости к агрессивным средам применяют также для измерения давления топлива в контуре низкого давления. Он устанавливается непосредственно в топливном фильтре или рядом с ним. С помощью этого датчика контролируют степень загрязнения фильтра (диапазон измерения 20…400 кПа или соответственно 0,2…4 бар).

Датчик давления с вакуумной полостью со стороны измерительного элемента

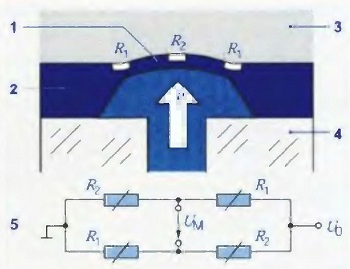

Рис. Датчик давления с вакуумной полостью со стороны измерительного элемента. 1. Мембрана 2. Кристалл кремния 3. Вакуум 4. Стекло Руrех 5. Схема измерительного мостика Уинстона. р — измеряемое давление, U0 — напряжение питания, UМ — измеряемое напряжение, R1 — тенэорезистор (сжатие), R2 — тензооезистор (растяжение)

Измерительный элемент — это сердце микромеханического датчика давления. Он состоит из кристалла 2 кремния (рис. «Датчик давления с вакуумной полостью со стороны измерительного элемента»), в котором вытравлена тонкая мембрана 1. На мембрану с помощью диффузии нанесены четыре тензорезистора (R1, R2), электрическое сопротивление которых изменяется сообразно изменению механического напряжения мембраны. Под крышкой, которая закрывает и герметизирует измерительный элемент со всех сторон, создается вакуум (рис. «Датчик давления с вакуумной полостью со стороны измерительного элемента»).

В корпус датчика давления может быть дополнительно встроен датчик 1 температуры (рис. «Датчик давления с вакуумной полостью со стороны измерительного элемента»), сигналы которого могут обрабатываться независимо. Таким образом, датчики температуры и давления можно размещать в едином корпусе.

Принцип работы датчика давления

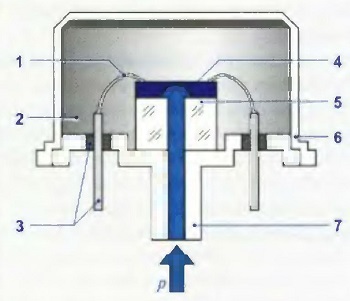

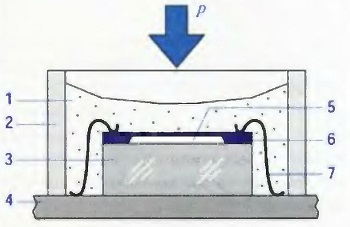

Рис. Датчик давления с вакуумной полостью со стороны измерительного элемента. 1, 3. Электрические выводы со стеклянными изоляторами 2. Вакуум 4. Измерительный элемент (чип) с электронной схемой 5. Стеклянный цоколь 6. крышка 7. Подача измеряемого давления р

В зависимости от величины измеряемого давления мембрана элемента датчика прогибается по-разному (10…1000 мкм). При возникающих механических напряжениях четыре тензорезистора мембране изменяют свое электрическое сопротивление (пьезорезистивный эффект). Измерительные резисторы расположены на кристалле кремния таким образом, чтобы при деформации мембраны электрическое сопротивление двух измерительных резисторов возрастало, а двух других уменьшалось. Измерительные резисторы соединены по схеме 5 измерительного мостика Уинстона (рис. «Датчик давления с вакуумной полостью со стороны измерительного элемента»). С изменением сопротивлений отношение электрических напряжений на резисторах также изменяется. Следовательно, изменяется измерительное напряжение UM, которое соответствует, таким образом, величине давления на мембрану.

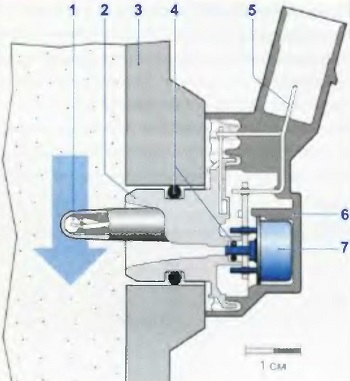

Рис. Микромеханический датчик давления с вакуумной полостью со стороны измерительного элемента. 1. Датчик температуры 2. Нижним часть корпуса 3. Стенка впускного коллектора 4. Уплотнительные кольца 5. Электрическое подсоединение (штекер) 6. Крышка корпуса 7. Измерительный элемент

Мостовая схема допускает измерение более высокого напряжения, чем один отдельный резистор. Мостик Уинстона позволяет тем самым повысить чувствительность датчика. Со стороны измерительного элемента на мембрану действует давление вакуума 2 (рис. «Датчик давления с вакуумной полостью со стороны измерительного элемента»). так что датчик измеряет абсолютную величину давления. Электроника для создания измерительного сигнала (чип) имеет задачу усиливать напряжение мостика, компенсировать влияния температуры и линеаризовать характеристику давления. Выходное напряжение лежит в диапазоне 0…5 В и подается через штекер 5 к блоку управления работой дизеля (рис. «Микромеханический датчик давления с вакуумной полостью со стороны измерительного элемента»). Блок управления по этому напряжению рассчитывает величину давления.

Датчик давления с отдельной вакуумной камерой

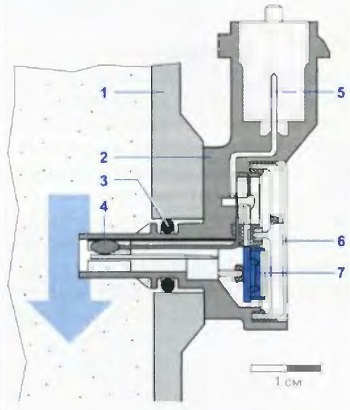

Рис. Микромеханический датчик давления с отдельной вакуумной камерой. 1. Стенка впускного трубопровода 2. Корпус 3. Уплотнительное кольцо 4. Датчик температуры 5. Штекер электрического подсоединения 6. Крышка корпуса 7. Измерительный элемент

Датчик давления с отдельной вакуумной камерой (рис. «Микромеханический датчик давления с отдельной вакуумной камерой») устроен гораздо проще: чип кремния с вытравленной мембраной и четыре тензорезистора в мостовой схеме установлены на стеклянном цоколе. Измеряемое давление в этом случае действует со стороны измерительного элемента, который покрывается защитным гелем 1 (рис. «Измерительный элемент датчика давления с отдельной вакуумной камерой») от воздействия окружающей среды. Вакуум создается в отдельной камере 5 между измерительным элементом 6 и стеклянным цоколем 3. Весь измерительный элемент располагается на керамическом основании 4. В датчике имеются луженые поверхности для контактов.

В корпусе датчика давления может быть дополнительно смонтирован датчик температуры 4 (рис. «Микромеханический датчик давления с отдельной вакуумной камерой»), который непосредственно контактирует с воздушным потоком и с наибольшей скоростью реагирует на изменения его температуры.

Принцип действия

Рис. Измерительный элемент датчика давления с отдельной вакуумной камерой. 1. Защитный гель 2. Емкость для геля 3. Стеклянный цоколь 4. Керамическое основание 5. Вакуумная камера 6. Измерительный элемент (кремниевый чип) 7. Контактное соединение. р — измеряемое давление

Принцип действия и вместе с ним подготовка и усиление сигнала, а также характеристика датчика давления с отдельной вакуумной камерой аналогичны конструкции датчика с вакуумной полостью со стороны измерительного элемента. Единственное различие состоит в том, что мембрана измерительного элемента датчика давления с отдельной вакуумной камерой деформируется в противоположном направлении, и тензорезисторы также испытывают противоположную деформацию.