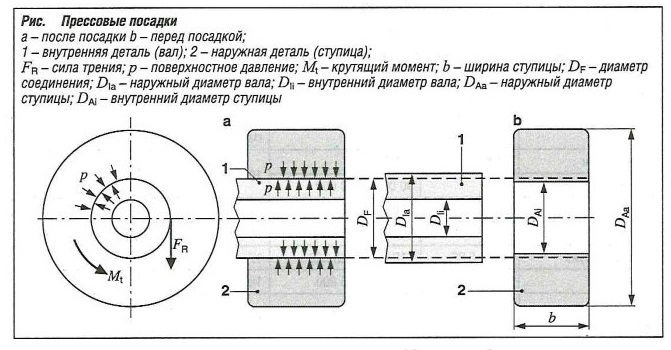

Фрикционные соединения, это соединение на высокопрочных болтах, создающих необходимую силу трения между сопрягаемыми металлическими элементами за счет их обжатия. Вот о том, какими бывают фрикционные соединения, мы и поговорим в этой статье.

|

|

Принцип действия фрикционных соединений

Для фрикционных соединений используются прессовые посадки (поверхности трения являются зонами действия), при которых собираемые детали находятся в прямом контакте. Поверхностное давлениер может создаваться усилиями, прилагаемыми болтами, шпонками, упругими распорами или самими компонентами. Результирующая нормальная сила FN=pA (с поверхностью трения А) создает силу трения FR, которая противодействует перемещению под действием внешних сил.

Прессовая посадка

Применение прессовых насадок

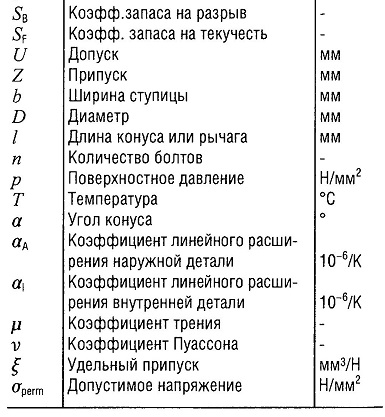

Для прессовой посадки (посадки гладких цилиндрических соединений с натягом) требуемое поверхностное давление создается за счет упругой деформации вала и ступицы. «Посадка с натягом» представляет собой спаривание сопрягающихся цилиндрических деталей, имеющих натяг перед сборкой (см. рис. «Прессовые посадки» ).

Поскольку прессовые посадки легко выполняются и могут передавать даже прерывистые или переменные крутящие моменты, они подходят для соединений цилиндрических поверхностей, которые не должны отсоединяться в дальнейшем (например, посадка шестерни на вал, колеса на ось или втулки в корпус).

Упругая конструкция посадок с натягом цилиндрических деталей

Прессовая посадка должна быть рассчитана таким образом, чтобы обеспечить наличие минимального поверхностного давления pmim, необходимого для передачи максимальных возникающих напряжений, но в то же время была исключена возможность превышения максимального поверхностного давления рmaх во избежание избыточного напряжения компонентов.

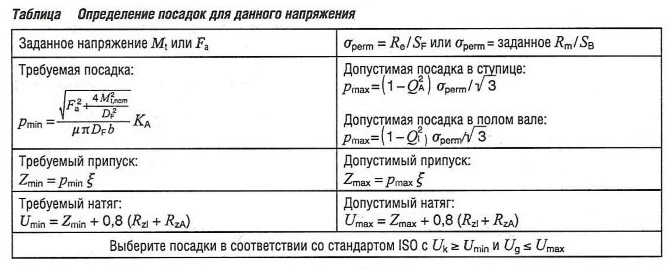

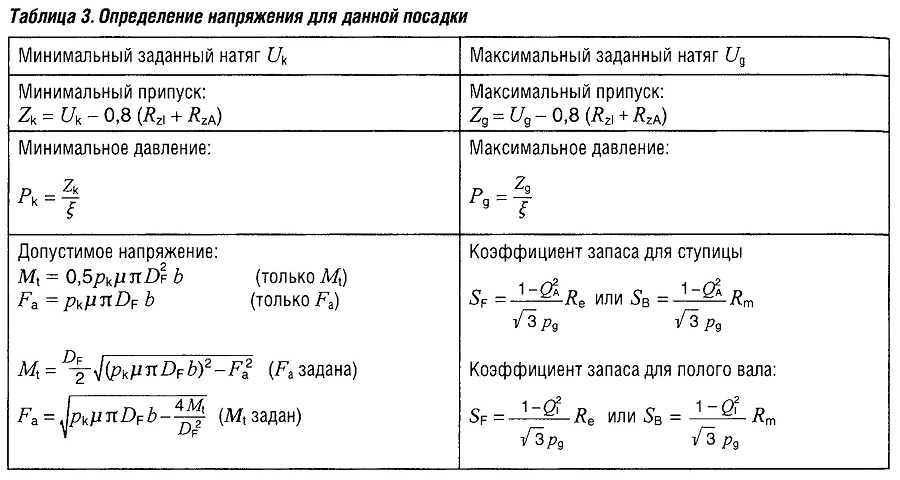

В принципе возможны две цели вычислений: определение требуемой посадки при данном напряжении (см. табл. «Определение посадок для данного напряжения» ), или определение допустимого напряжения при данной посадке (см. табл. «Определение напряжения для данной посадки» ).

Соотношения диаметров:

QA = DF/DAa и QI = DIi/DF

и удельный припуск могут быть использованы для расчета посадок в соответствии с их функциями и требуемой безопасностью компонентов.

В формулу вычисления диаметра соединения DF входит номинальный диаметр. При соединении деталей с натягом происходит пластичное выравнивание шероховатостей на поверхности деталей. В соответствии со стандартом DIN 7190 при расчете учитывается сглаживание двух поверхностей со средней высотой неровностей профиля 40% Rzi (вала) и RzA (отверстия).

Максимальные напряжения возникают в областях внутренних диаметров полого вала и ступицы. Сплошные валы некритичны и обычно не требуют расчета.

Сборка фрикционных соединений

В зависимости от метода сборки существуют два типа прессовой посадки: линейная и поперечная. Линейная прессовая посадка производится посредством «холодной» сборки при комнатной температуре. Требуемые для этого большие усилия прессования обычно создаются при помощи гидростатических прессов. Скорость запрессовки не должна превышать 2 мм/с. Усилие прессования вычисляется по формуле:

Fe =(Ug-0,8 (Rzi+Rza))μπDFb / ξ

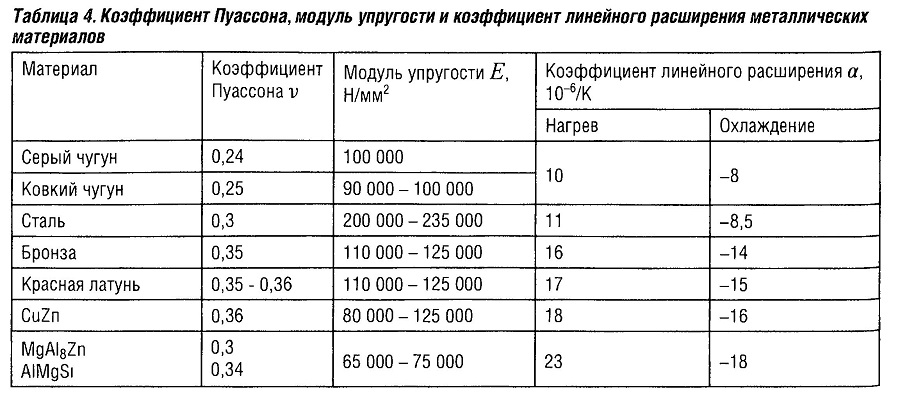

Перед выполнением поперечной прессовой посадки наружная деталь расширяется посредством нагрева, или диаметр внутренней детали уменьшается посредством ее переохлаждения, что позволяет собрать детали без напряжений. Если нагревается наружная деталь,то при охлаждении она обжимает внутреннюю деталь (горячая посадка). Если охлаждается внутренняя деталь, при нагреве до комнатной температуры она расширяется (посадка с охлаждением охватываемой детали). Чтобы сборка без напряжений была возможна, необходимо обеспечить зазор в соединении равный ΔD = 0,001 • DF (см. табл. «Коэффициент Пуассона, модуль упругости и коэффициент линейного расширения металлических материалов» ).

Температура, требуемая для горячей посадки:

Температура, требуемая для посадки с охлаждением охватываемой детали:

ta = tu + (Ug + XD) / aDF

Конусное соединение

Применение конусного соединения

Конусное соединение (конусная посадка с натягом) пригодно для передачи динамических усилий и моментов. Эти соединения в основном используются для крепления деталей на концах валов (например шкива генератора). Они имеют следующие преимущества: могут быть подтянуты, легко разнимаются, не ослабляют вал и дают очень хорошую центровку (т.е. отсутствует дисбаланс).

Конусное соединение (конусная посадка с натягом) пригодно для передачи динамических усилий и моментов. Эти соединения в основном используются для крепления деталей на концах валов (например шкива генератора). Они имеют следующие преимущества: могут быть подтянуты, легко разнимаются, не ослабляют вал и дают очень хорошую центровку (т.е. отсутствует дисбаланс).

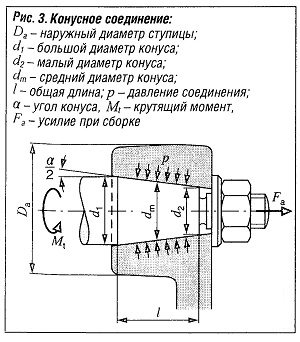

Недостатками являются высокие производственные затраты и отсутствие возможности регулировки положения в осевом направлении. При этом применимы следующие выражения (см. рис. «Конусное соединение» ):

конусность: C = (d1 — d2) / l

угол конуса: tan a/2 = (d1 — d2) / 2l

В качестве руководящих указаний приведены следующие значения (DIN 254, DIN 406):

С = 1 : 5 — соединение разнимается легко;

С = 1 : 10 — соединение разнимается с трудом;

С= 1 : 20 — для держателя спирального сверла (конус Морзе).

Работа системы

Эффективная область конусного соединения имеет форму усеченного конуса. Требуемое поверхностное давление р обычно создается осевым усилием со стороны болта крепления Fa. Соотношение между осевым усилием Fa и передаваемым моментом Мt выражается следующим уравнением:

Fa ⩾ 2KA·Mtnom / μu·dm⋅(sin a/2+μA·cos a/2)

Это выражение учитывает возможное различие коэффициентов трения μu в окружном направлении и μA в осевом направлении. Если для разъема соединения требуется сила выталкивания (Fa становится отрицательной), имеет место самостопорение. Это означает, что после посадки крутящий момент может передаваться даже при снятом болте крепления. В отличие от этого, при соединении без самостопорения давление между эффективными областями после снятия осевого усилия исчезает. Условие самостопорения заключается в следующем:

a/2 ⩽ arctan μA

Безопасность компонентов

Критичным компонентом является ступица. Она рассчитывается как открытый, толстостенный полый цилиндр. Если Q = dm/Da, в отношении безопасности ступицы с заданной упругостью, в соответствии с модифицированной теорией напряжений сдвига имеет место следующее выражение:

SF = (1-Q2) / √(3 ⋅ (sin a/2 + μA ·cos a/2) πdml /Fa max)

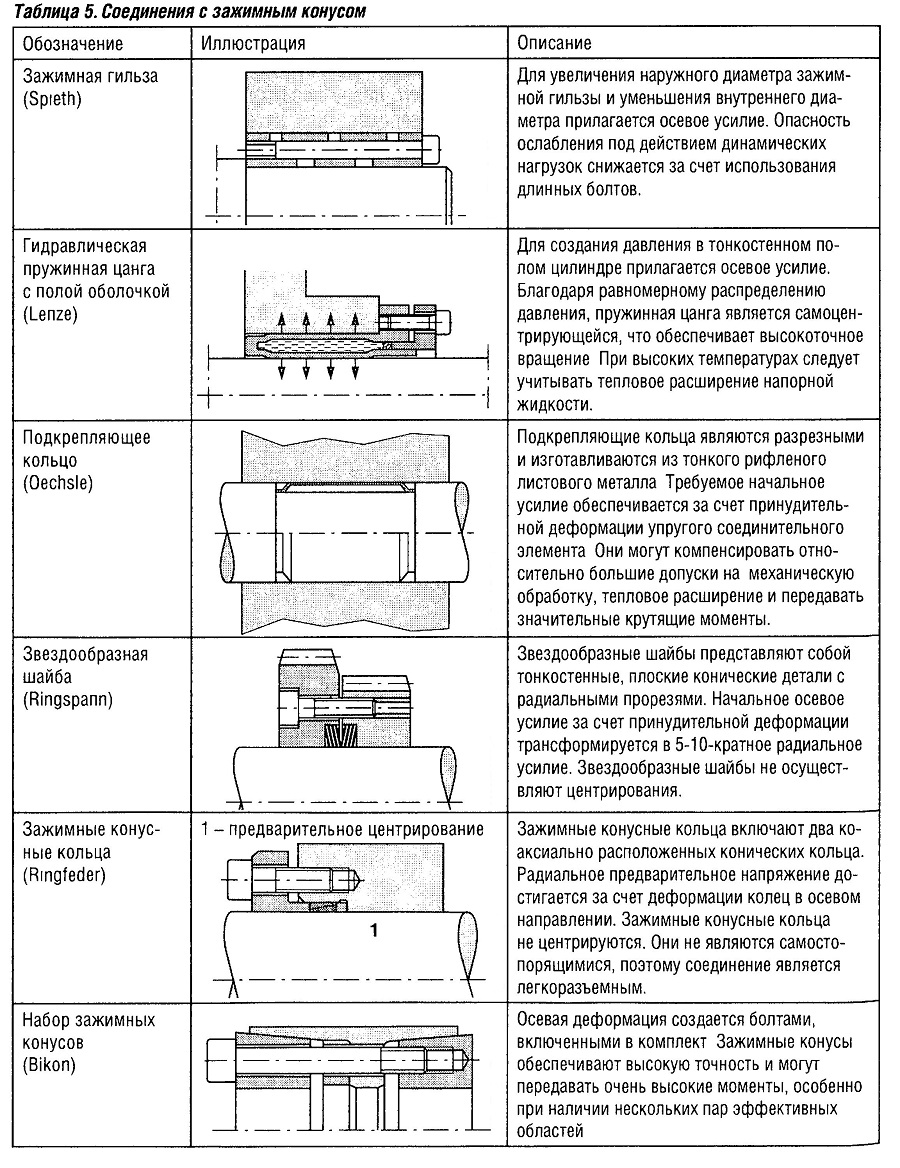

Соединения с зажимным конусом

Требуемое поверхностное давление в эффективных областях может быть также приложено при помощи упругих распоров (см. табл. «Соединения с зажимным конусом» ). Большое преимущество таких соединений заключается в том, что они могут использоваться для надежного крепления ступиц, зубчатых колес, соединительных муфт и т.д. на гладких цилиндрических валах. В отличие от цилиндрических посадок с натягом, эти соединения позволяют свободно регулировать положение деталей в осевом и окружном направлениях и кроме того легко разнимаются. Поэтому они особенно хорошо подходят для ступиц (например, шкивов ремней), которые требуют регулировки положения и/или периодической замены. Их недостатками являются большое требуемое пространство и высокая стоимость. Обычно они рассчитываются в соответствии с указаниями изготовителя (см. каталоги изготовителей и «Соединения с зажимным конусом» ).

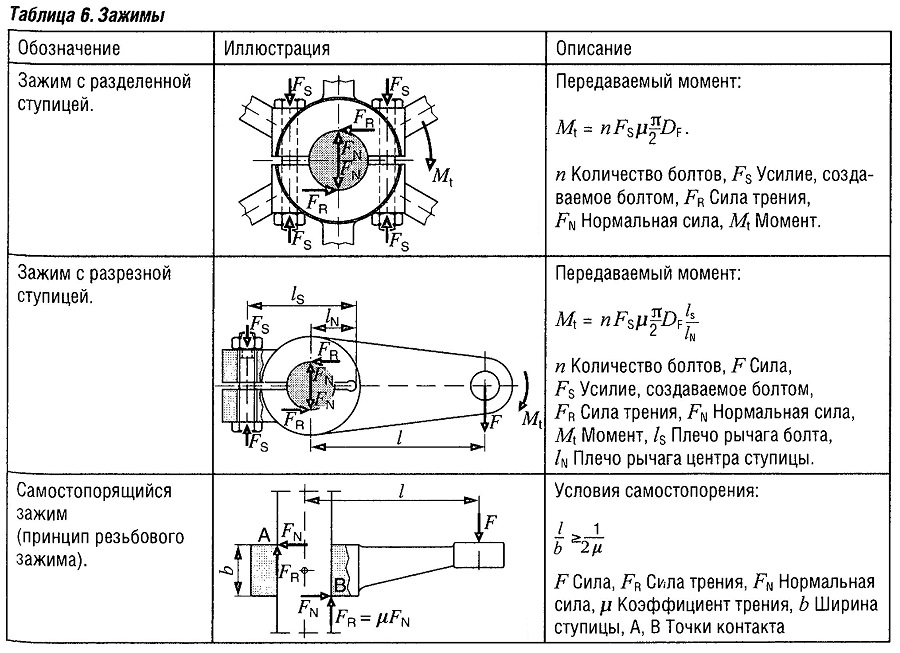

Зажимы

В случае использования зажимов внешние усилия, необходимые для создания требуемого поверхностного давления, прилагаются в основном при помощи болтов. Соединения с секционными или разрезными ступицами в основном используются в случаях низких и относительно стабильных крутящих моментов. Их преимущество заключается в том, что положение ступицы легко регулируется как в осевом, так и в окружном направлениях. Они представляют собой очень легкий способ крепления колес или рычагов на гладких валах. Существуют также самостопорящиеся зажимы. Здесь наклонная сила FK создает краевые давления в областях А и В (см. табл. «Зажимы» ), предотвращающие осевое смещение.

Шпоночные соединения

Продольные шпоночные соединения

Односторонняя радиальная деформация достигается посредством забивания стандартизованной шпонки (угол шпонки = 0,57°) между валом и ступицей. Однако, вследствие неточной сборки («молотковая» сборка) может возникнуть эксцентриситет, поэтому применение таких соединений ограничено.

Односторонняя радиальная деформация достигается посредством забивания стандартизованной шпонки (угол шпонки = 0,57°) между валом и ступицей. Однако, вследствие неточной сборки («молотковая» сборка) может возникнуть эксцентриситет, поэтому применение таких соединений ограничено.

Круговые шпоночные соединения

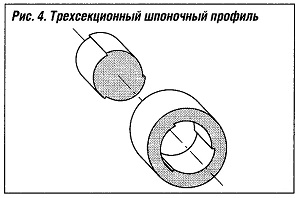

Шпоночное соединение нового типа имеет трехсекционный профиль (см. рис. «Трехсекионный шпоночный профиль» ). Три круговых шпонки располагаются по окружности на цилиндрической поверхности вала (внутренняя часть). Ступица (наружная часть) содержит такое же количество соответствующих шпонок в цилиндрическом отверстии. В результате кручения возникает радиальная деформация, позволяющая передавать высокие осевые и радиальные усилия в любом направлении.

В отличие от прессовых посадок, круговые шпоночные соединения являются разъемными. Они используются, например, для соединения валов со ступицами на распределительных валах и в иных шарнирах автомобиля.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: