В двигателях внутреннего сгорания возвратно-поступательное движение поршня преобразуется во вращательное движение коленчатого вала посредством кривошипно-шатунного механизма. В настоящее время в автомобильных и тракторных двигателях наибольшее распространение получил центральный кривошипно-шатунный механизм.

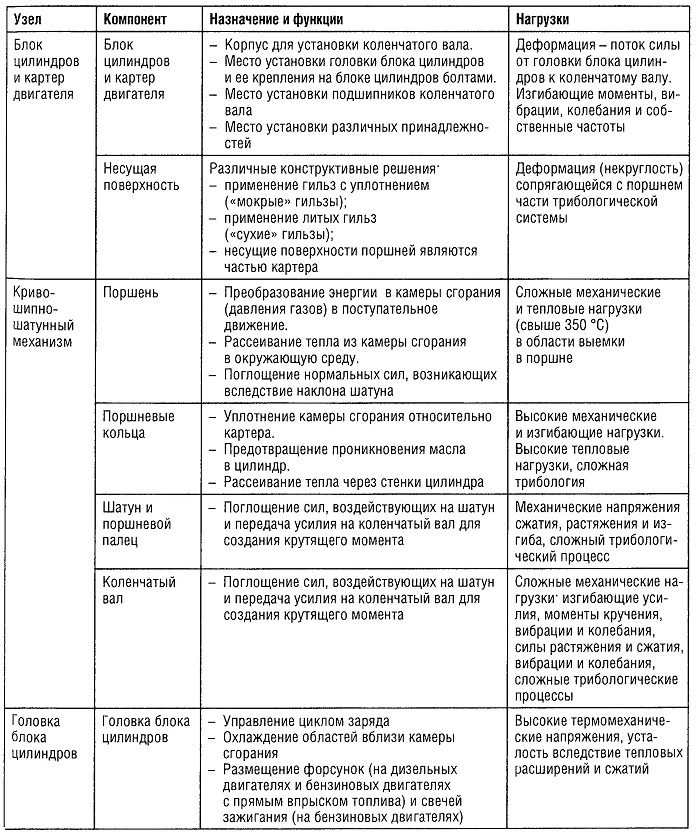

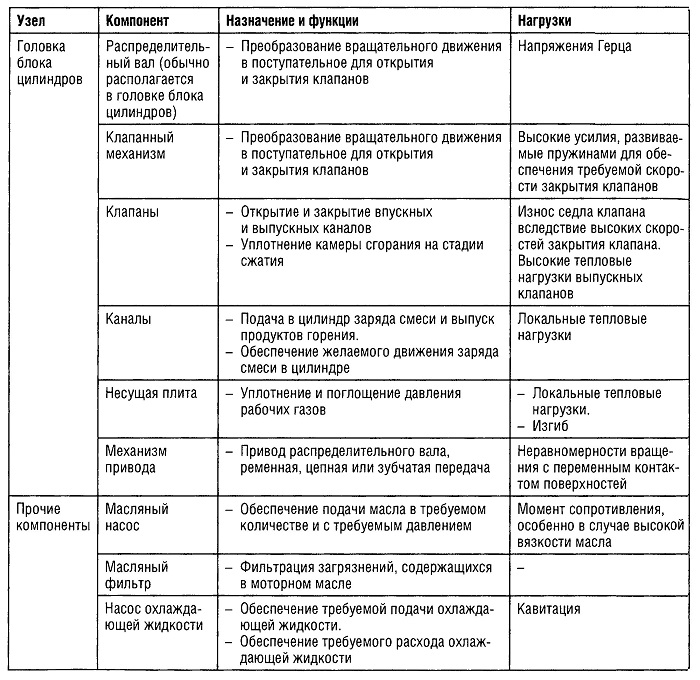

Кроме кривошипно-шатунного механизма, являющегося главным компонентом, отвечающим за создание крутящего момента, огромное влияние на к.п.д. двигателя внутреннего сгорания оказывает конструкция головки блока цилиндров (см. табл. «Компоненты двигателя внутреннего сгорания» ).

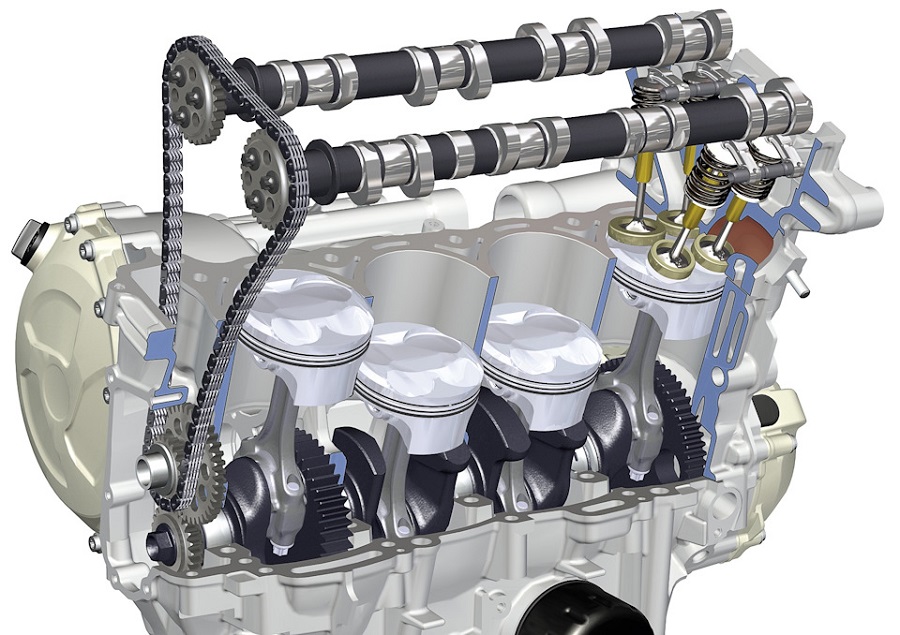

Кривошипно-шатунный механизм и блок цилиндров с картером двигателя

Кривошипно-шатунный механизм включает следующие компоненты: поршни, поршневые кольца, шатуны и коленчатый вал. Общим для всех компонентов кривошипно-шатунного механизма является их поступательное и вращательное движение. Трибологическая конструкция кривошипно-шатунного механизма уже давно доказала свою важность ввиду ее надежности и низких потерь на трение.

Табл. «Компоненты двигателя внутреннего сгорания»

Поршень

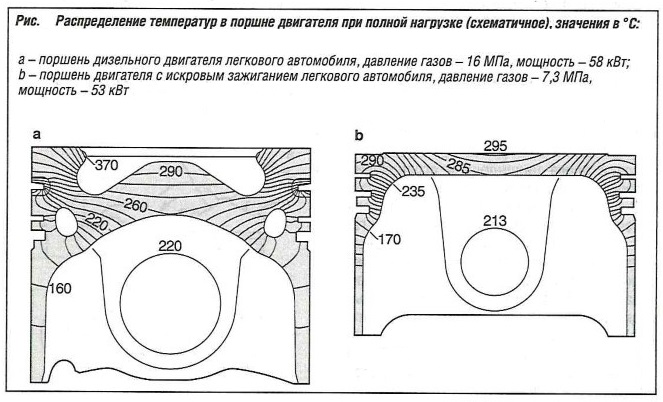

Ввиду высоких механических и тепловых нагрузок, которые поршень испытывает, он является очень сложным компонентом двигателя внутреннего сгорания. Геометрия днища и поверхностей поршня оказывают огромное влияние на процессы смесеобразования и сгорания топлива. Основным назначением поршня является передача усилий на шатун. При этом в поршне возникают сложные механические напряжения в сочетании с очень высокими локальными температурами, достигающими и превышающими 300 °С.

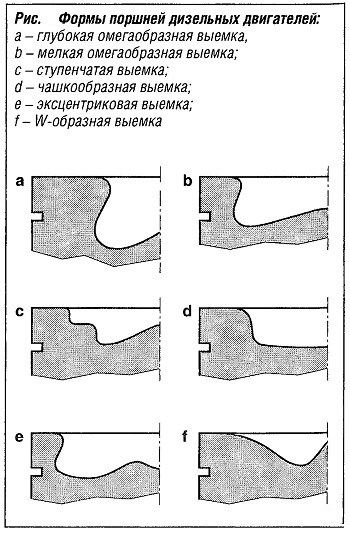

Роль днища поршня особенно важна на дизельных двигателях. При высокой степени сжатия и обычно плоской головке блока цилиндров в днище поршня должна помещаться практически вся камера сгорания. В настоящее время с успехом используются поршни с различными формами днища. Примеры форм днища поршней для дизельных двигателей показаны на рис.»Формы поршней дизельных двигателей» .

Роль днища поршня особенно важна на дизельных двигателях. При высокой степени сжатия и обычно плоской головке блока цилиндров в днище поршня должна помещаться практически вся камера сгорания. В настоящее время с успехом используются поршни с различными формами днища. Примеры форм днища поршней для дизельных двигателей показаны на рис.»Формы поршней дизельных двигателей» .

Форма днища поршня в значительной степени определяет форму камеры сгорания и одновременно влияет на прочность головки поршня — фактор, являющийся крайне важным для передачи усилия на поршневой палец. Это в особенности относится к алюминиевым поршням, которые в настоящее время являются предпочтительным выбором, благодаря их высокой температурной стойкости, малой массе и высокому допустимому пиковому давлению.

Поршневые пальцы в поршнях дизельных двигателей, испытывающих высокие нагрузки, устанавливаются в латунных втулках.

В дизельных двигателях, кроме алюминиевых, также могут использоваться стальные или даже чугунные поршни. Стальные поршни используются там, где пиковые давления превышают 200 бар. Важной отличительной особенностью стали является ее относительно низкая теплопроводность.

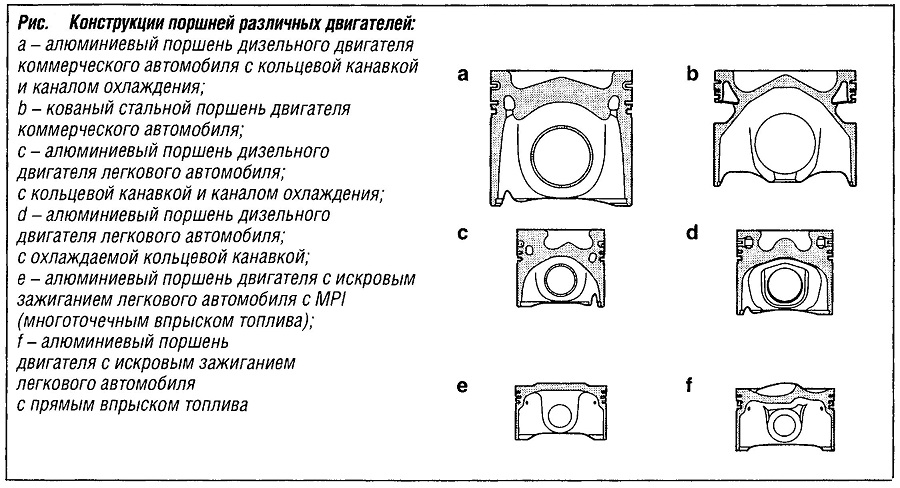

Для поршней современных двигателей с турбонаддувом с высокими пиковыми давлениями и выходными мощностями требуются дополнительные каналы охлаждения поршня (рис. «Конструкции поршней различных двигателей» ). При этом моторное масло через вертикально расположенный инжектор впрыскивается в канал охлаждения поршня. Впуск и выпуск канала охлаждения поршня находятся на нижней стороне поршня.

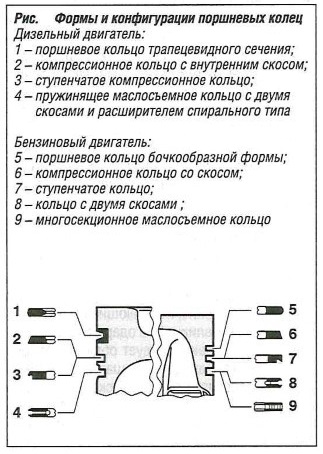

Поршневые кольца образуют плотное соединение между поршнем и цилиндром и надежно разобщают между собой камеру сгорания и картер двигателя (рис. «Формы и конфигурации поршневых колец» ). Кроме уплотнения поршневые кольца также выполняют важную задачу передачи тепла через стенки цилиндра и контроля поступления масла в камеру сгорания.

Поршневые кольца образуют плотное соединение между поршнем и цилиндром и надежно разобщают между собой камеру сгорания и картер двигателя (рис. «Формы и конфигурации поршневых колец» ). Кроме уплотнения поршневые кольца также выполняют важную задачу передачи тепла через стенки цилиндра и контроля поступления масла в камеру сгорания.

Обычно устанавливаются три кольца; верхнее кольцо служит в качестве компрессионного, а нижнее — в качестве маслосъемного. Среднее кольцо часто выполняет обе эти функции. Поскольку фильтры твердых частиц со временем засоряются золой, которая является продуктом сгорания масла, расход масла и правильное прилегание поршневых колец к стенкам цилиндра являются крайне важными факторами.

Шатун

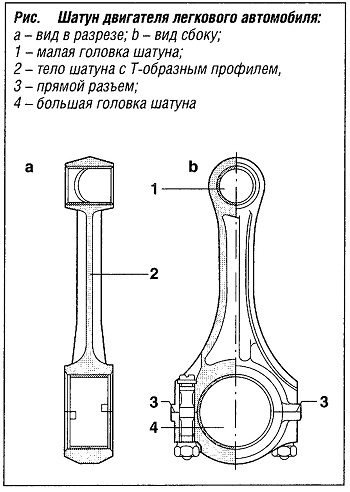

Шатун (рис. «Шатун двигателя легкового автомобиля» ) соединяет поршень с коленчатым валом. Он передает силы, развиваемые газами и силы инерции на шатунную шейку коленчатого вала. Шатун испытывает напряжения растяжения, сжатия и изгиба. Шатун также содержит подшипники для соединения с коленчатым валом и поршневым пальцем. Поэтому он должен иметь очень жесткую конструкцию, в особенности в областях головок, содержащих подшипники. По этой причине шатуны имеют двутавровый профиль тела и изготавливаются методом ковки из отпущенной стали. Также с успехом могут применяться металлокерамические материалы. Иногда, для условий низких нагрузок (двигателей с искровым зажиганием), в качестве материала для шатунов используется отожженный чугун. Реже на V-образных двигателях встречается комбинация «стандартных» и вилкообразных шатунов, позволяющая получить точное расположение оппозитных цилиндров.

Длина шатуна определяется величиной рабочего хода поршня и радиусом противовеса (геометрическим путем наружного контура, называемым «скрипкой шатуна» ). На коммерческих автомобилях с относительно большим отношением рабочего хода к диаметру отверстия цилиндра (более 1,1) и большими диаметрами подшипников обычными являются разъемные большие головки шатунов с косым разъемом. Это позволяет снять поршень без снятия коленчатого вала. Однако, угловой разъем вызывает значительные усилия сдвига, даже когда шатун находится в вертикальном положении в верхней мертвой точке. Эти усилия обычно поглощаются зубцами, канавками и пружиной или посредством поверхностного растрескивания. Растрескивание большой головки шатуна достигается под действием «разрывной сепарации» — чрезвычайно высоких (гидравлических) усилий растяжения и в результате целенаправленного ослабления поперечного сечения у большой головки шатуна. Крышка подшипника большой головки шатуна и шатун могут устанавливаться только в комплекте.

Длина шатуна определяется величиной рабочего хода поршня и радиусом противовеса (геометрическим путем наружного контура, называемым «скрипкой шатуна» ). На коммерческих автомобилях с относительно большим отношением рабочего хода к диаметру отверстия цилиндра (более 1,1) и большими диаметрами подшипников обычными являются разъемные большие головки шатунов с косым разъемом. Это позволяет снять поршень без снятия коленчатого вала. Однако, угловой разъем вызывает значительные усилия сдвига, даже когда шатун находится в вертикальном положении в верхней мертвой точке. Эти усилия обычно поглощаются зубцами, канавками и пружиной или посредством поверхностного растрескивания. Растрескивание большой головки шатуна достигается под действием «разрывной сепарации» — чрезвычайно высоких (гидравлических) усилий растяжения и в результате целенаправленного ослабления поперечного сечения у большой головки шатуна. Крышка подшипника большой головки шатуна и шатун могут устанавливаться только в комплекте.

Сквозные болты могут использоваться с гайками или без гаек. Правильная установка вкладышей подшипников при посадке обеспечивается переходными втулками или кольцами.

Ориентация шатуна в боковом направлении может осуществляться на коленчатом вале, со стороны большой головки шатуна, или в поршне, со стороны малой головки.

Малая головка шатуна должна поглощать значительные усилия, поэтому часто выполняется с формованным отверстием, во избежание смещения. Для дизельных двигателей, с их высокими пиковыми давлениями и большими силами, развиваемыми рабочими газами, выбирается специальная форма малой головки шатуна, обеспечивающая большую поверхность контакта с поршневым пальцем без ослабления поршня. Эта форма может быть трапецеидальной (узкая вверху и широкая внизу) или ступенчатой (узкий буртик вверху и широкий внизу).

Конструкция шатуна разрабатывается с учетом результатов расчетов сил, развиваемых рабочими газами и сил инерции (см. «Конструкция коленчатого вала»). Также выполняется расчет продольного изгиба. При этом необходимо рассчитать продольный изгиб в плоскости, перпендикулярной оси коленчатого вала, как изгиб шарнирно опертой балки, и изгиб в плоскости, параллельной оси коленчатого вала (продольной плоскости двигателя), как изгиб балки, заделанной двумя концами. Критичные сечения в области перехода от стабильной в отношении размеров малой головки к двутавровому профилю тела обычно рассчитываются с использованием метода FEM (метод конечных элементов). При этом не следует недооценивать или игнорировать нагрузки со стороны крышек подшипников.

Коленчатый вал

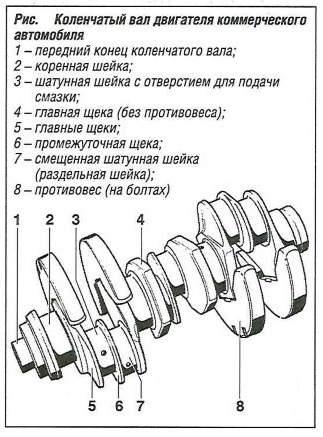

Коленчатый вал (рис. «Коленчатый вал двигателя автомобиля» ) служит для преобразования возвратно-поступательного движения поршней во вращательное движение. Энергия поступательного движения трансформируется в крутящий момент, который затем может быть передан на сцепление.

Коренные подшипники коленчатого вала закреплены в картере двигателя, в то время как на шатунных шейках устанавливаются шатунные подшипники. Напротив щек с шатунными шейками устанавливаются противовесы, которые могут быть литыми, коваными или могут крепиться болтами. В зависимости от типа двигателя коренные подшипники коленчатого вала устанавливаются после каждого цилиндра, например, на рядных дизельных двигателях и двигателях с искровым зажиганием с высокими нагрузками или только после каждого второго кривошипа коленчатого вала (на двигателях с искровым зажиганием с низкими нагрузками). На V-образных двигателях обычно одна шатунная шейка используется для двух соседних шатунов на одном кривошипе. Это также относится к вильчатым шатунам, позволяющим выполнить точную установку двух оппозитных блоков цилиндров. В целях обеспечения равномерных интервалов зажигания на V-образных 6-цилиндровых двигателях с углом 90° между цилиндрами, все шире используется конструкция с «раздельной шейкой», позволяющая выполнить смещение двух соседних шатунных шеек на 30° в очень ограниченном пространстве без коренного подшипника между ними. Такая конструкция применяется даже в дизельных двигателях коммерческих автомобилях, испытывающих высокие нагрузки.

Коренные подшипники коленчатого вала закреплены в картере двигателя, в то время как на шатунных шейках устанавливаются шатунные подшипники. Напротив щек с шатунными шейками устанавливаются противовесы, которые могут быть литыми, коваными или могут крепиться болтами. В зависимости от типа двигателя коренные подшипники коленчатого вала устанавливаются после каждого цилиндра, например, на рядных дизельных двигателях и двигателях с искровым зажиганием с высокими нагрузками или только после каждого второго кривошипа коленчатого вала (на двигателях с искровым зажиганием с низкими нагрузками). На V-образных двигателях обычно одна шатунная шейка используется для двух соседних шатунов на одном кривошипе. Это также относится к вильчатым шатунам, позволяющим выполнить точную установку двух оппозитных блоков цилиндров. В целях обеспечения равномерных интервалов зажигания на V-образных 6-цилиндровых двигателях с углом 90° между цилиндрами, все шире используется конструкция с «раздельной шейкой», позволяющая выполнить смещение двух соседних шатунных шеек на 30° в очень ограниченном пространстве без коренного подшипника между ними. Такая конструкция применяется даже в дизельных двигателях коммерческих автомобилях, испытывающих высокие нагрузки.

Коленчатые валы обычно изготавливаются методом ковки (в зависимости от размера — штамповки или свободной ковки); для двигателей с невысокими нагрузками — в основном из чугуна (с шаровидным графитом). На больших двигателях также используются составные коленчатые валы. Отверстия для подачи смазочного масла к шатунным подшипникам расположены таким образом, чтобы не создавать дополнительных механических напряжений.

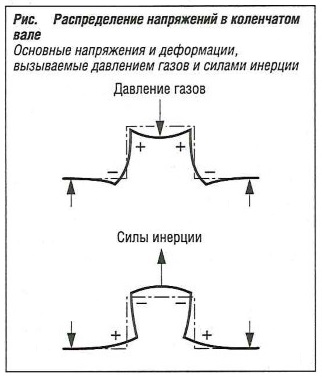

Силы, развиваемые рабочими газами, и силы инерции (см. конструкцию кривошипно-шатунного механизма) вызывают в коленчатом вале напряжения изгиба (рис. «Распределение напряжений в коленчатом вале» ). Если коренные подшипники установлены после каждого кривошипа, изгибающие нагрузки относительно невелики, благодаря тангенциальным силам. Однако, следует обратить особое внимание на переход между шатунной шейкой и щекой коленчатого вала, поскольку именно здесь возникают самые большие напряжения. При большом количестве коренных подшипников зажим коленчатого вала теоретически представляет собой статически сверхопределенную систему, однако при моделировании предполагается, что система имеет статически определенное состояние, которое правильно описывает критическое состояние.

Силы, развиваемые рабочими газами, и силы инерции (см. конструкцию кривошипно-шатунного механизма) вызывают в коленчатом вале напряжения изгиба (рис. «Распределение напряжений в коленчатом вале» ). Если коренные подшипники установлены после каждого кривошипа, изгибающие нагрузки относительно невелики, благодаря тангенциальным силам. Однако, следует обратить особое внимание на переход между шатунной шейкой и щекой коленчатого вала, поскольку именно здесь возникают самые большие напряжения. При большом количестве коренных подшипников зажим коленчатого вала теоретически представляет собой статически сверхопределенную систему, однако при моделировании предполагается, что система имеет статически определенное состояние, которое правильно описывает критическое состояние.

Еще одним важным фактором являются крутильные колебания, которые, за счет переменных сил, прилагаемых со стороны каждого отдельного цилиндра (силы кручения, см. «Конструкция коленчатого вала») возбуждают всю систему коленчатого вала, и ввиду его значительной длины могут вызвать его собственный резонанс.

Колебательная система, состоящая из поршня, шатуна и коленчатого вала, является сложной системой с постоянно изменяющимися крутящими усилиями. Чем дальше от оси вала находятся противовесы, тем большее имеет место возбуждение. По этой причине, в некоторых случаях тяжелые металлические противовесы крепятся болтами. Простое моделирование может быть выполнено, предполагая, что коленчатый вал является безынерционным упругим валом с присоединенными эквивалентными массами. Затем колебательная система может быть определена с использованием такого параметра, как жесткость торсионного вала. Определенной собственной демпфирующей способностью обладают литые валы. Таким образом, коленчатый вал испытывает изменяющиеся в пространстве и во времени торсионные нагрузки.

Крутильные колебания коленчатого вала, которые также называют крутильными колебаниями 2-го порядка (см. демпфер колебаний коленчатого вала) следует уменьшить при помощи подходящих демпферов. Это необходимо для защиты коленчатого вала от чрезмерно высоких нагрузок.

Блок цилиндров и картер двигателя

Картер служит опорой для передачи усилий, возникающих при сгорании рабочей смеси, на коленчатый вал, а также опорой для подшипников коленчатого вала. В конструкцию блока, обычно отливаемого заодно с картером, входят гильзы цилиндров, водяная рубашка и герметизированные масляные полости и каналы. Блок цилиндров и картер также должны поглощать силы реакций и обеспечивать место для установки многих дополнительных компонентов.

Обычно для поглощения сил используется жесткая конструкция (концепция опорной балки); эта структура служит для обеспечения прямого, линейного и свободного от изгибающего момента потока сил. Обычно это достигается за счет усилительных ребер, а в случае конструкции с болтовыми соединениями — за счет сквозных болтов.

Головка блока цилиндров обычно крепится к блоку болтами, как отдельный компонент, а на больших двигателях к блоку крепятся отдельные головки цилиндров. Часто используются четыре болта на одну головку, причем два болта являются общими для двух соседних цилиндров. На двигателях с высокими пиковыми давлениями (свыше 200 бар) могут использоваться шесть или восемь болтов. Это необходимо для как можно более равномерного распределения давления на прокладку головки блока цилиндров.

Крышки подшипников коленчатого вала обычно крепятся к картеру болтами снизу. В конструкции со сквозными болтами длинный болт проходит от головки блока цилиндров до крышки подшипника. Преимущество этой конструкции заключается в том, что она позволяет использовать стали с высоким пределом прочности на разрыв, которые могут передавать усилия растяжения лучше, чем литые материалы.

В целях обеспечения достаточной жесткости картер обычно вытянут вниз по бокам, ниже уровня коленчатого вала. Иногда для снижения веса и увеличения жесткости может использоваться отдельная рама («опорная плита»). Иногда боковые стенки дополнительно крепятся горизонтально расположенными болтами в области подшипников коленчатого вала в целях еще большего увеличения жесткости. Снизу к блоку крепится масляный поддон, который иногда также оказывает эффект увеличения жесткости. Однако это относится только к литым масляным поддонам.

Опорная поверхность поршня может быть образована отдельным компонентом (гильзой), в особенности при необходимости в замене на протяжении срока службы картера, например, на коммерческих автомобилях с большим общим пробегом (так называемая «мокрая гильза», поскольку она омывается охлаждающей жидкостью). Однако опорную поверхность для поршня также может образовывать непосредственно литой картер, в особенности из алюминиевого сплава или чугуна.

На современных двигателях картеры имеют очень высокий уровень функциональности и, следовательно, являются очень сложными компонентами. Часто литой картер содержит корпус масляного насоса, выполняет функции маслоохладителя, содержит корпус термостата системы охлаждения, установочные опоры уравновешивающего вала и кронштейны для крепления тех или иных принадлежностей.

Кроме коленчатого вала, картер является компонентом, на долю которого приходится основная доля веса двигателя. Поэтому в настоящее время прилагаются большие усилия, направленные на снижение веса картера за счет применения материалов, иных чем обычный серый чугун. К таким материалам относятся алюминиевые сплавы, которые, однако, в связи с ограниченным в тепловом отношении сроком службы, используются в основном для изготовления картеров небольших двигателей легковых автомобилей. Общепринятым экономичным технологическим процессом изготовления алюминиевых картеров стало литье под давлением, в то время как в остальных случаях применяется литье в песчаные формы. Картеры из алюминиевого сплава обычно имеют конструкцию «открытой плиты», т.е. на поверхность разъема с головкой блока цилиндров выходят каналы водяной рубашки и возврата масла. Что касается чугунных картеров, верхняя сторона картера делается закрытой в целях максимального увеличения жесткости.

Также предпринимались попытки изготавливать картеры из магния в целях еще большего снижения веса, однако это оказалось слишком дорогостоящим. По этой причине используется «гибридная» концепция материалов, где несущие функции выполняет алюминий, а экранирующие — магний.

Дальнейшее повышение прочности также осуществляется за счет применения других видов чугуна. Так, в последнее время более широко стал использоваться уплотнённый серый чугун (CGI). Для создания высокопрочной (и трудно обрабатываемой) структуры с шаровидным графитом вместо обычного пластинчатого графита применяются специальные процессы термообработки и охлаждения чугуна. Это дает возможность сделать стенки картера двигателя тоньше и уменьшить его вес.

Картер также выполняет очень важную функцию шумопоглощения. Поскольку он часто бывает непосредственно соединен с камерой сгорания, поглощая большие усилия, развиваемые рабочими газами, и силы инерции, и имеет относительно большую площадь поверхности, крайне важно, чтобы эта поверхность была жесткой. Стандартными средствами повышения жесткости являются ребра жесткости и галтовка, которые также помогают предотвратить мембранный эффект.

Переменная степень сжатия

Переменная степень сжатия желательна как на двигателях с искровым зажиганием для снижения тенденции к детонации в диапазоне высоких нагрузок, так и на дизельных двигателях с целью снижения пиковых давлений при полной нагрузке. Однако, к настоящему времени на дизельных двигателях не было реализовано каких-либо механических или гидравлических систем регулирования степени сжатия. Причиной этого являются высокие нагрузки, испытываемые дизельными двигателями в связи с более высокими пиковыми давлениями, и более высокие градиенты давления по сравнению с двигателями с искровым зажиганием.

Конструкции систем регулирования степени сжатия (VCR) можно разделить на следующие:

- Решения, связанные с конструкцией поршня (гидравлическое исполнительное устройство, перемещающее верхнюю секцию поршня относительно нижней секции);

- Решения, связанные с изменением длины шатуна (смещение картера, сочлененный шатун, эксцентриковый подшипник малой головки шатуна);

- Изменение положения картера относительно положения головки блока цилиндров (поворот или осевое смещение картера, эксцентриковый подшипник коленчатого вала);

- Соединительный рычаг для изменения эффективного хода поршня (многозвенный рычажный механизм привода коленчатого вала, изменение рабочего объема с вариацией е);

- Дополнительные переменные объемы (дополнительный переменный объем в головке блока цилиндров).

Системы регулирования степени сжатия на двигателях с искровым зажиганием позволяют изменять степень сжатия ε в диапазоне от 7 до 14.

Головка блока цилиндров

Основные функции головки блока цилиндров заключаются в подаче в цилиндры свежей смеси, выпуске отработавших газов и поглощении давления в цилиндрах.

Головка блока цилиндров обеспечивает герметизацию верхней части картера и блока цилиндров. На двигателях с искровым зажиганием она содержит клапаны и свечи зажигания, на двигателях с искровым зажиганием с прямым впрыском топлива — также топливные форсунки. На дизельных двигателях в головке блока цилиндров размещены топливные форсунки и, возможно, свечи предпускового подогрева. Совместно с днищами поршней, головка блока цилиндров образует камеру сгорания. На большинстве двигателей легковых автомобилей в головке блока Цилиндров размещается привод клапанов газораспределительного механизма.

Головка блока цилиндров выполняет различные функции и испытывает нагрузки сложной формы. Кроме точного управления газообменом и движением заряда топлива, которые непосредственно влияют на состав отработавших газов, к.п.д. и выходную мощность двигателя, проблема заключается прежде всего в охлаждении горячей стороны головки блока цилиндров и ограничении сложных механических и тепловых нагрузок.

В зависимости от направления движения рабочей смеси на впуске и отработавших газов на выпуске применяются две основные Формы головок цилиндров. В головке блока Цилиндров с односторонним расположением каналов впускные и выпускные каналы выходят на одну и ту же сторону головки (рис. b, «Головки блока цилиндров с различным расположением трактов впуска и выпуска» ). Это уменьшает пространство, необходимое для размещения каналов, хотя более короткие тракты создают преимущества при использовании наддува без промежуточного охлаждения. Также такая головка рациональна в автомобилях с поперечным расположением двигателей.

В зависимости от направления движения рабочей смеси на впуске и отработавших газов на выпуске применяются две основные Формы головок цилиндров. В головке блока Цилиндров с односторонним расположением каналов впускные и выпускные каналы выходят на одну и ту же сторону головки (рис. b, «Головки блока цилиндров с различным расположением трактов впуска и выпуска» ). Это уменьшает пространство, необходимое для размещения каналов, хотя более короткие тракты создают преимущества при использовании наддува без промежуточного охлаждения. Также такая головка рациональна в автомобилях с поперечным расположением двигателей.

В головке блока цилиндров с расположением каналов с разных сторон впускные и выпускные каналы находятся на противоположных сторонах двигателя (рис. а, «Головки блока цилиндров с различным расположением трактов впуска и выпуска» ), что обеспечивает диагонально направленные потоки впускных и отработавших газов. К преимуществам схемы относится простота конструкции впускных и выпускных трактов, а также менее сложные способы уплотнения. Обычно выбор конструкции головки блока цилиндров определяется в основном особенностями автомобиля.

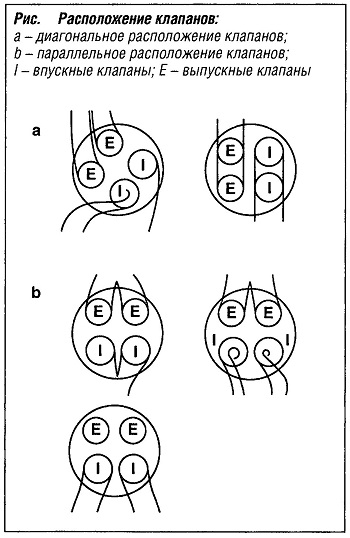

Этот выбор также определяет компоновку клапанного механизма. Современные многоклапанные механизмы требуют использования головок с диагональным расположением клапанов. Основным преимуществом такого расположения клапанов является простое создание интенсивных завихрений в цилиндре. Параллельное расположение клапанов требует для создания завихрений более высоких усилий на концах каналов (рис. «Расположение клапанов» ).

Этот выбор также определяет компоновку клапанного механизма. Современные многоклапанные механизмы требуют использования головок с диагональным расположением клапанов. Основным преимуществом такого расположения клапанов является простое создание интенсивных завихрений в цилиндре. Параллельное расположение клапанов требует для создания завихрений более высоких усилий на концах каналов (рис. «Расположение клапанов» ).

В современных легковых автомобилях практически исключительно применяются рядные, цельные головки блока цилиндров. Для V-образных двигателей принято устанавливать отдельную головку блока цилиндров на ряд. Отдельные головки цилиндров пока что часто применяются в двигателях коммерческих автомобилей, на которых распределительный вал с толкателями иногда устанавливается в блоке цилиндров.

В отличие от легковых автомобилей, на которых головка блока цилиндров часто изготавливается из алюминия, что дает преимущество в отношении веса и отвода тепла из камеры сгорания, на коммерческих автомобилях применяются головки блока цилиндров из чугуна. Это обусловлено тем, что легкие сплавы не обладают усталостной прочностью, необходимой для работы в условиях высоких пиковых давлений и при большом диаметре цилиндров.

Головка блока цилиндров подвергается очень высоким нагрузкам. С одной стороны частые изменения температуры и сопровождающее их тепловое расширение вызывает механические напряжения, которые могут быть скомпенсированы только посредством соответствующих конструктивных мер (отдельные головки цилиндров, полости в многоцилиндровых головках и т.д.). Термомеханическая стойкость головки определяется количеством профилей тепловой нагрузки.

В многоклапанных конструкциях особенно высокие температуры имеют место в области между выпускными клапанами. При полной нагрузке здесь достигаются критические температуры свыше 350°С. Такие же высокие температуры имеют место в области днища поршня (рис. «Распределение температур в поршне двигателя при полной нагрузке» ). Чугунные головки имеют склонность к развитию коррозии под действием горячих газов, т.е. поверхностного окисления, которое может перейти в опасное растрескивание.

Важные функции выполняет прокладка головки блока цилиндров, расположенная между картером двигателя и головкой блока цилиндров. Во-первых, она должна служить уплотнением камеры сгорания даже в случае высоких давлений в цилиндрах, а во-вторых- обеспечивать поток моторного масла и охлаждающей жидкости между картером и головкой. Как правило, для уплотнения камеры сгорания используются металлические материалы; эти металлические прокладки плотно прилегают к поверхности за счет пластичной деформации и обеспечивают уплотнение за счет своей эластичности. Также применяются прокладки из эластомерных материалов или геометрически оптимизированные прокладки из листового металла.

Чтобы обеспечить равномерное прижатие прокладки головки блока цилиндров, можно увеличить количество болтов головки. На двигателях коммерческих автомобилей количество болтов достигает восьми на один цилиндр.

Двигатели без прокладки головки блока цилиндров являются исключением, поскольку в этом случае требуется чрезвычайно высокая чистота и точность обработки сопрягающихся поверхностей картера и головки блока цилиндров.

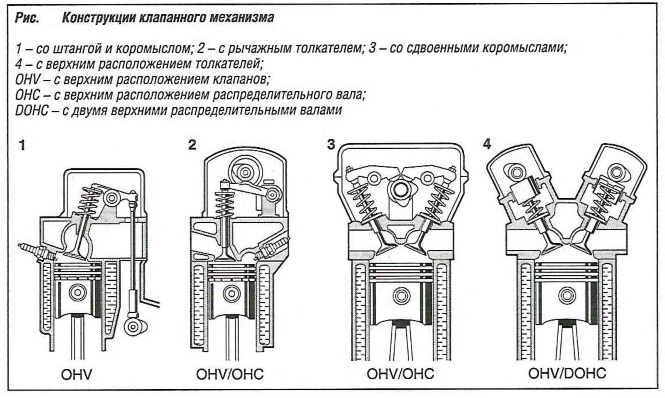

Клапанный газораспределительный механизм

Функцией клапанного газораспределительного механизма на четырехтактном двигателе является управление процессами газообмена. Механизм содержит впускные и выпускные клапаны, пружины, обеспечивающие их закрытие и распределительный вал с приводом (рис. «Конструкции клапанного механизма» ). Широко распространены следующие схемы:

Если распределительный вал установлен внутри блока, коромысло перемещается не непосредственно кулачком вала, а штангой и коромыслом (см. рис. 1, «Конструкции клапанного механизма» ).

При верхнем расположении распределительного вала с приводом клапанов при помощи рычажного толкателя силы при подъеме кулачка воспринимаются и передаются установленным в головке блока качающимся рычажным толкателем, перемещающимся между кулачком и клапаном. Кроме передачи усилий и поглощения боковых сил промежуточный рычажный толкатель служит для увеличения хода клапана (рис. 2, «Конструкции клапанного механизма» ).

В случае сдвоенных коромысел, приводимых в движение кулачком, оси их поворота расположены между распределительным валом и клапаном, при этом каждое коромысло действует в качестве передающего усилие элемента. Коромысло обычно конструируется так, чтобы оно увеличивало перемещение клапана (рис. 3, «Конструкции клапанного механизма» ).

Верхнее расположение клапанов, приводимых цилиндрическим толкателем: непосредственно от распределительного вала толкатель перемещается в головке блока цилиндров возвратно-поступательно и воспринимает поперечное усилие со стороны кулачка с одновременной передачей воздействующего усилия на стержень клапана (рис. 4, «Конструкции клапанного механизма» ).

Компоновка клапанного механизма

Компоновка клапанного механизма и конструкция камеры сгорания тесно взаимосвязаны. Сегодня почти все механизмы газораспределения являются верхнеклапанными и размещаются в головке блока. В дизелях и многих двигателях с искровым зажиганием клапаны располагаются параллельно оси цилиндра и обычно приводятся от двух коромысел через толкатели или каждый клапан приводится от своего коромысла. Все большее распространение получают двигатели с искровым зажиганием, у которых впускные и выпускные клапаны располагаются напротив друг друга (с развалом). Это позволяет увеличить диаметры клапанов и оптимизировать конструкцию впускного и выпускного трактов. Здесь наиболее часто применяются двойные клапанные коромысла, приводимые от верхнего распределительного вала. В форсированных двигателях все чаще применяют четыре клапана на один цилиндр и верхний распределительный вал с непосредственным приводом клапанов.

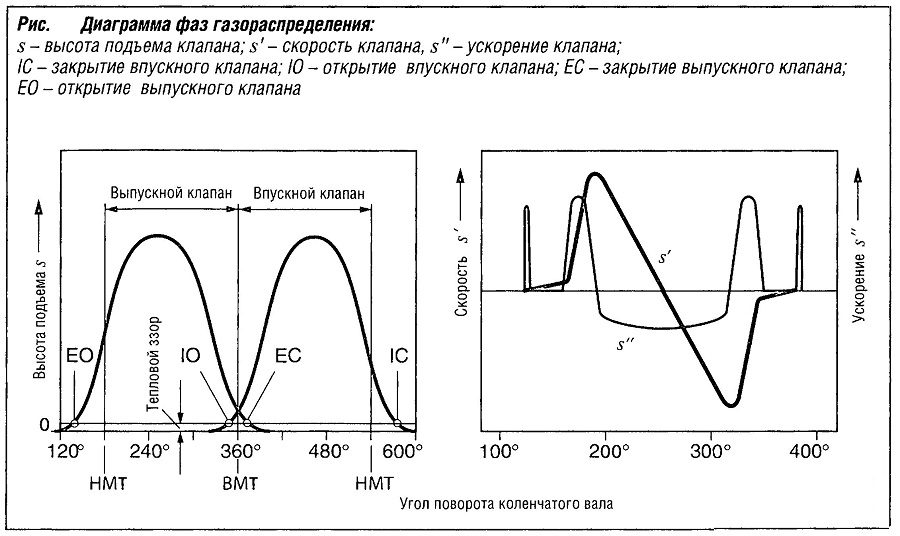

Диаграмма фаз газораспределения

На диаграмме работы клапанного механизма (рис. «Диаграмма фаз газораспределения» ) показаны моменты открытия и закрытия клапанов, кривые высоты подъема клапанов скорости и ускорения перемещения клапанов.

Типичные значения ускорения клапанов на двигателях легковых автомобилей (с верхним расположением распределительного вала): s» = 60…65 мм (b/ω2) —> 6400 м/с2 при 6000 мин-1 для механизмов с одинарными и сдвоенными коромыслами. s” = 70…80 мм (b/ω2) —> 7900 м/с2 при 6000 мин-1 для механизмов с верхним расположением толкателей.

Для двигателей тяжелых коммерческих автомобилей с распределительным валом, установленным в блоке цилиндров: s» = 100… 120 мм (b/ω2) —> 2000 м/с2 при 2400 мин-1.

Клапан, направляющая клапана и седло клапана

Материалы, применяемые для изготовления клапанов, должны обладать высокой термостойкостью; контактная поверхность седла клапана часто подвергается закалке. Для интенсификации теплопередачи выпускные клапаны заполняют натрием. Для увеличения долговечности и улучшения уплотнения получили широкое распространение системы вращения клапана (rotocaps).

Направляющие клапанов в двигателях высокой мощности должны обладать высокой теплопроводностью и хорошими антифрикционными свойствами. Они обычно запрессовываются в головку блока и снабжаются уплотнениями со стороны привода для уменьшения расхода масла.

Износ седла клапана может быть снижен путем его изготовления из чугуна или металлокерамического материала с последующей прессовой посадкой его в головку цилиндров.

Конструкция кулачков и динамика работы клапанного механизма

Кулачок должен обеспечивать подъем клапана на заданную высоту с наибольшей скоростью и плавностью. Клапанная пружина осуществляет закрытие клапана, а также поддерживает постоянный контакт между поверхностью кулачка и клапаном. Возникающие динамические нагрузки накладывают ограничения на высоту подъема клапана и профиль кулачка.

Изредка встречаются конструкции, в которых используется собственный механизм возврата клапанов (Desmotronic). Их преимущество заключается в более высоких скоростях движения клапанов. При этом кривая движения клапана приближается к идеальной прямоугольной форме. Фрикционное соединение между распределительным валом, промежуточными элементами и клапаном должно обеспечиваться обычными пружинами. Небольшой зазор может иметь место только, когда подъем кулачка неактивен. На современных двигателях применяются гидравлические устройства компенсации изменения зазоров клапанов. В противном случае требуется периодическая регулировка зазоров. Для впускных и выпускных клапанов величина зазора составляет 0,1-0,2 мм.

Привод распределительного вала

На четырехтактных двигателях распределительный вал должен быть соединен с коленчатым валом таким образом, чтобы за один оборот коленчатого вала распределительный вал совершал пол-оборота.

На современных двигателях легковых автомобилей с верхним расположением распределительного вала (валов) для его привода используются цепные или ременные передачи (зубчатые ремни). В обоих случаях требуется натяжитель, воздействующий на свободный пробег цепи или ремня в целях предотвращения неконтролируемой вибрации.

Ввиду минимального пространства между поршнем и клапаном на современных двигателях, крайне важно, чтобы привод распределительного вала работал абсолютно надежно, поскольку в случае его повреждения столкновение поршней с клапанами может привести к серьезной поломке двигателя.

По этой причине нажимные пальцы направляющих натяжителя в цепной или ременной передаче, которые являются изнашивающимися частями, требуют регулярной замены. Современные двойные цепи очень долговечны и подвержены только минимальному износу. Недостатками цепей являются необходимость в смазке и удлинение во время работы. Большое преимущество цепей, однако, заключается в том, что они не могут соскочить со звездочек, и для них не существует опасности разрыва.

Зубчатые передачи для привода распределительных валов обычно применяются на двигателях коммерческих автомобилей или двигателях с распределительным валом, установленным в блоке цилиндров. Однако на двигателях с верхним расположением распределительного вала такое техническое решение является очень дорогостоящим, хотя и очень долговечным, и надежным.

Иногда применяется вертикальный вал, ось которого перпендикулярна к осям коленчатого и распределительного валов.

Подача масла в двигатель

Кроме смазки всех критичных компонентов кривошипно-шатунного механизма, головки блока цилиндров и других компонентов система подачи масла служит для удаления местных загрязнений, остаточных продуктов сгорания топлива и частиц металла, образующихся в результате износа, которые фильтруются масляным фильтром. Дополнительные функции включают рассеивание тепла в областях, испытывающих тепловые нагрузки, таких как подшипники скольжения коленчатого вала или охлаждаемые маслом поршни, и демпфирование вибраций в подшипниках.

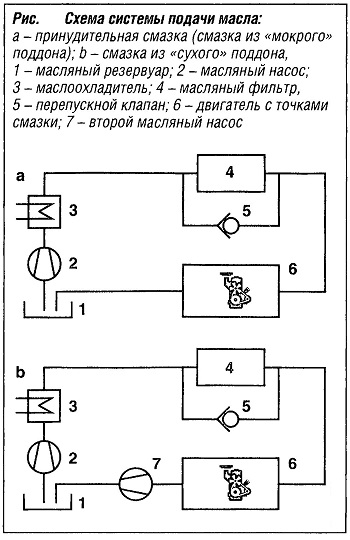

В обычной системе смазки (см. «Смазка двигателя») шестеренчатый масляный насос подает определенный объем масла из масляного поддона. Масло проходит через масляный фильтр (см. рис. а, «Схема системы подачи масла в двигателе» ). Из соображений безопасности полнопоточный масляный фильтр часто снабжается перепускным клапаном и клапаном контроля давления. Маслоохладитель, устанавливаемый на двигателях, работающих в условиях высоких нагрузок, имеет воздушное или водяное охлаждение. Поток масла проходит через масляные каналы и под действием силы тяжести сливается обратно в масляный поддон, обычно расположенный под картером двигателя. Поэтому принудительную смазку иногда также называют «смазкой из мокрого поддона». В дополнение к непосредственной подаче масла, осуществляемой масляным насосом, вращательное движение коленчатого вала способствует образованию в картере масляного тумана.

В обычной системе смазки (см. «Смазка двигателя») шестеренчатый масляный насос подает определенный объем масла из масляного поддона. Масло проходит через масляный фильтр (см. рис. а, «Схема системы подачи масла в двигателе» ). Из соображений безопасности полнопоточный масляный фильтр часто снабжается перепускным клапаном и клапаном контроля давления. Маслоохладитель, устанавливаемый на двигателях, работающих в условиях высоких нагрузок, имеет воздушное или водяное охлаждение. Поток масла проходит через масляные каналы и под действием силы тяжести сливается обратно в масляный поддон, обычно расположенный под картером двигателя. Поэтому принудительную смазку иногда также называют «смазкой из мокрого поддона». В дополнение к непосредственной подаче масла, осуществляемой масляным насосом, вращательное движение коленчатого вала способствует образованию в картере масляного тумана.

В отличие от обычной системы смазки, иногда применяется более дорогостоящая система смазки «из сухого поддона» (см. рис. Ь, «Схема системы подачи масла в двигателе» ). Преимущества этой системы заключаются в гарантированной подаче масла в условиях высоких поперечных ускорений или бокового наклона и свободном выборе расположения системы подачи масла. Она также позволяет уменьшить высоту двигателя и увеличить расход масла, что улучшает охлаждение двигателя.

Смазка путем добавки масла в топливо и проточная смазка, часто используемые на двухтактных двигателях и двигателях Ванкеля, в настоящее время в автомобилестроении не являются актуальными.

Система охлаждения двигателя

Чтобы избежать тепловых перегрузок, сгорания смазочного масла на направляющей поверхности поршня и неуправляемого сгорания горючей смеси, из-за перегрева отдельных деталей, все части двигателя, располагаемые вокруг камеры сгорания (гильза цилиндра, головка блока, клапаны и, в некоторых случаях, сами поршни), должны интенсивно охлаждаться (См. также «Охлаждение двигателя»).

Так как вода или другие охлаждающие жидкости обладают высокой теплоемкостью и обеспечивают эффективный отвод теплоты от нагретых поверхностей, большинство современных двигателей имеют жидкостные системы охлаждения. Кроме того, в условиях очень высоких местных температур можно за счет местного испарения охлаждающей среды достичь дополнительного охлаждающего эффекта, который, совместно с конденсацией в более холодных соседних областях, снижает нежелательные высокие градиенты температуры.

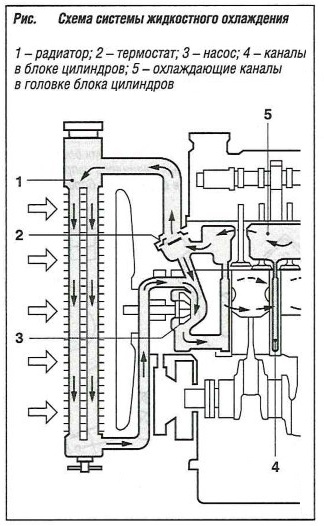

Схема системы жидкостного охлаждения

Наиболее распространенной является система с рециркуляцией воздуха/охлаждающей жидкости (рис. «Схема системы жидкостного охлаждения» ). Система содержит замкнутый охлаждающий контур, позволяющий применять антикоррозионные и низкозамерзающие присадки (антифризы) — охлаждающая жидкость прокачивается насосом через двигатель и радиатор.

Наиболее распространенной является система с рециркуляцией воздуха/охлаждающей жидкости (рис. «Схема системы жидкостного охлаждения» ). Система содержит замкнутый охлаждающий контур, позволяющий применять антикоррозионные и низкозамерзающие присадки (антифризы) — охлаждающая жидкость прокачивается насосом через двигатель и радиатор.

При движении автомобиля поток охлаждающего воздуха проходит через радиатор свободно и/или с помощью вентилятора. Температура охлаждающей жидкости регулируется термостатическим клапаном (термостатом), обеспечивающим, при необходимости, ее перепуск, минуя радиатор.

Системы воздушного охлаждения в настоящее время не имеют широкого распространения. Строгие требования к содержанию вредных веществ в выбросах требуют эффективного охлаждения двигателей с высокой удельной выходной мощностью. Это практически недостижимо при помощи систем воздушного охлаждения, которые, хотя и являются надежными и малообслуживаемыми, как правило не обеспечивают требуемой эффективности.

Еще одним их крупным недостатком является высокий уровень шума. Охлаждающие ребра действуют в качестве резонаторов и вызывают заметное увеличение уровня шума.

Успокоитель вибрации коленчатого вала

Коленчатый вал подвержен высокочастотным колебаниям (крутильные колебания 2-го порядка), особенно в области резонансных частот. Для предотвращения опасного резонанса служат успокоители вибрации коленчатого вала.

Конструкция успокоителей вибрации коленчатого вала варьируется от простых маховиков, которые через эластичные, например, резиновые прокладки создают антивибрационную систему, к более сложным маховикам с масляным демпфированием, в которых демпфирующий эффект создается за счет вязкости масла и поверхностей трения, и далее к сложным поглотителям вибрации маятникового типа (Sarazen (Франция), Chilton (США)). Успокоитель вибрации обычно устанавливается на свободном конце коленчатого вала (переднем).

Крутильные колебания 1-го порядка, т.е. вибрации, вызываемые зажиганием и силами инерции, и способные возбуждать вибрацию ведущего вала и других компонентов трансмиссии, демпфируются при помощи сдвоенных маховиков или иных устройств. При помощи таких успокоителей можно сгладить такие явления, как прихватывание сцепления, вибрация в трансмиссии и рывки при трогании с места, поскольку все последующие компоненты — сцепление, трансмиссия и ведущие валы — представляют собой колебательную систему. В сдвоенном маховике две массы соединяются друг с другом при помощи пружин. Успокоителями вибраций также часто снабжается сцепление. Оба компонента естественно должны быть настроены совместно.

Разработка конструкции и настройка успокоителей вибрации являются достаточно сложными. На стадии окончательного анализа необходимо выполнить испытания, как на автомобиле, совместно со всей кинематической цепью привода (низкочастотные резонансные колебания 1-го порядка), так и на испытательном стенде (высокочастотные резонансные колебания 2-го порядка коленчатого вала).

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: