Тормозные системы грузовых автомобилей и прицепов должны удовлетворять требованиям различных предписаний, например, RREG 71/320 EEC и ЕСЕ R13. В них изложены основные функции, эффекты и методы испытаний. Вот о том, как устроены тормозные системы грузовых автомобилей, мы и поговорим в этой статье.

- Рабочие тормозные системы грузовых автомобилей

- Стояночная тормозная система грузового автомобиля

- Запасная тормозная система грузового автомобиля

- Вспомогательная тормозная система

- Компоненты тормозных систем грузовых автомобилей

Вся тормозная система делится на рабочую, стояночную, запасную и вспомогательную.

Рабочие тормозные системы грузовых автомобилей

Рабочая тормозная система тягачей

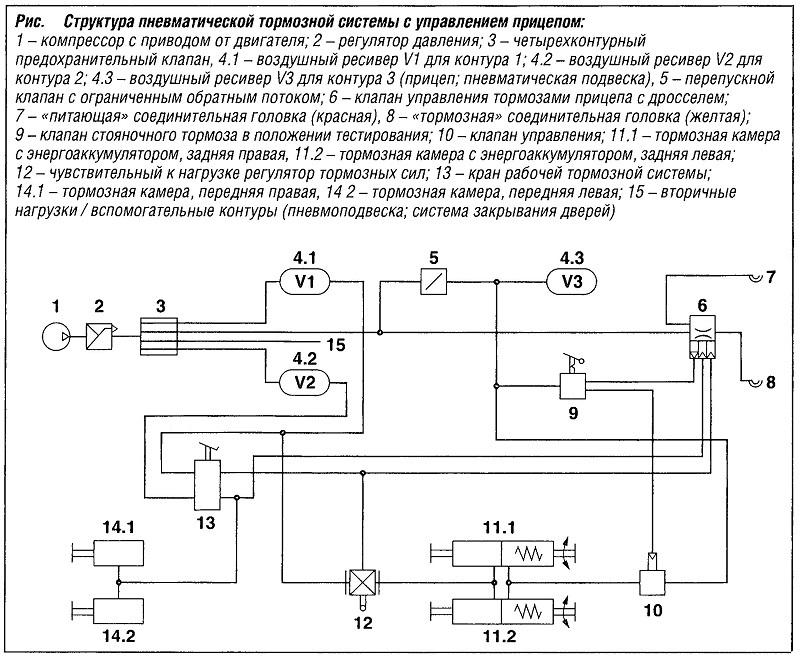

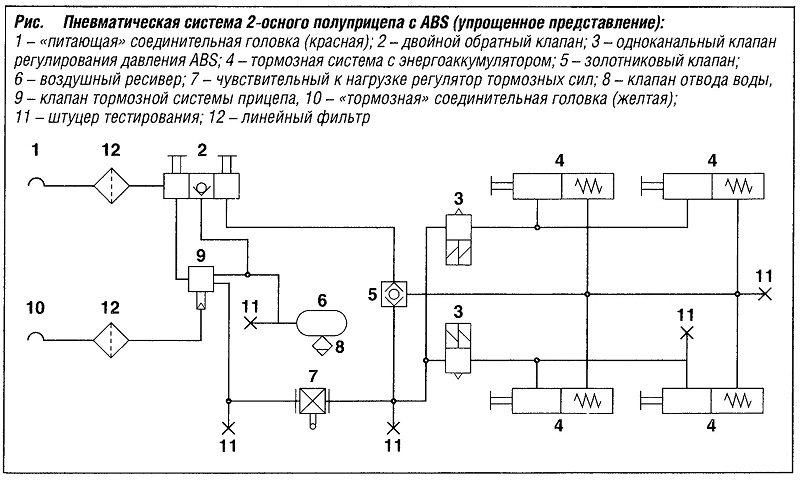

Рабочая тормозная система грузового автомобиля, представляющая собой систему с дополнительным источником энергии (рис. «Структура пневматической тормозной системы с управлением прицепом» и «Пневматическая система двухосного прицепа с ABS» ), может работать со сжатым воздухом или с сочетанием пневматики и гидравлики.

В случае сбоя, например, повреждения тормозного контура, работающая часть системы должна сохранять способность достижения как минимум эффекта запасного торможения — с той же управляющей силой на обычном устройстве управления. Должна обеспечиваться возможность измерения эффекта, и на прицеп не должен влиять этот сбой, т.е. управляющий клапан прицепа должен иметь двухконтурную конструкцию. Эффект запасного торможения должен достигать не менее 50% от эффекта рабочей тормозной системы. Поэтому систему обычно делят на два тормозных контура, уже разделенных на стороне подача, хотя эта конфигурация законодательно предписана только в автобусах.

Подача энергии на прицеп должна гарантироваться даже во время торможения. Двухконтурная система стала обязательной после вступления в силу предписания RREG 71/320, но уже предлагалась и раньше под названием «Nato».

На прицеп по питающему шлангу непрерывно подается сжатый воздух под определенным давлением. Оно должно составлять от 6,5 до 8,0 бар у исправного тягача, независимо от рабочего давления тягача, регламентированного изготовителем. Прицеп должен быть заменяемым. Рабочей тормозной системой прицепа управляет второй трубопровод — тормозной. Этот трубопровод также регламентируется предписаниями, относящимися к заменяемости прицепа. Таким образом, давление в трубопроводе в режиме движения должно составлять 0 бар, а в режиме полного торможения — 6,0-7,5 бар.

Рабочая тормозная система прицепов

Прицеп имеет независимую рабочую тормозную систему, которая лишь частично требует эффекта запасного торможения. Согласно требованиям RREG 71/320, эффекты торможения рабочей тормозной системы в тягаче и в прицепе должны находиться в узком диапазоне допустимых отклонений как функция управляющего давления в тормозном трубопроводе, идущем к прицепу, т.е. они должны быть примерно одинаковы (расчетный диапазон отклонений RREG 71/320 и ЕСЕ R.13).

При повреждении питающей линии или тормозного трубопровода должна обеспечиваться возможность полного или частичного торможения прицепа, либо он должен инициировать автоматическое торможение. У грузовых автомобилей с электронно-управляемыми тормозными системами наряду с тормозным пневмопроводом имеется возможность электрического управления рабочей тормозной системой в прицепе. Оно осуществляется через стандартизированный электрический разъем ISO 7638; в разъеме может быть 5 или 7 контактов.

При повреждении питающей линии или тормозного трубопровода должна обеспечиваться возможность полного или частичного торможения прицепа, либо он должен инициировать автоматическое торможение. У грузовых автомобилей с электронно-управляемыми тормозными системами наряду с тормозным пневмопроводом имеется возможность электрического управления рабочей тормозной системой в прицепе. Оно осуществляется через стандартизированный электрический разъем ISO 7638; в разъеме может быть 5 или 7 контактов.

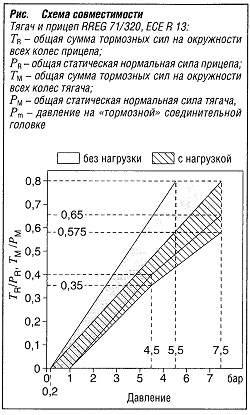

Тягачи и прицепы должны быть взаимозаменяемыми. Поэтому в Приложениях 2 RREG 71/320 и ЕСЕ R13 определены условия их совместимости. Соответственно, соотношение между замедлением и давлением на «тормозной» соединительной головке в диапазоне, изображенном на рис. «Схема совместимости тягача и прицепа» должно находиться в диапазоне 0,2-7,5 бар на «тормозной» соединительной головке. Эта схема применима только к тягачу и прицепу. Для всех остальных транспортных средств и их сочетаний существуют другие схемы.

Стояночная тормозная система грузового автомобиля

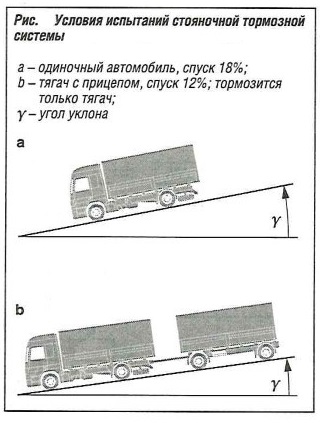

Стояночная тормозная система грузового автомобиля — это независимая тормозная система, которая должна удерживать автомобиль в неподвижном состоянии после полной остановки даже при отсутствии водителя в автомобиле. Эффект удержания в неподвижном состоянии вычисляется на уклоне автомобиля с полной загрузкой. Угол уклона для отдельных автомобилей категорий М, N, О (кроме О1) составляет 18%. У автомобиля с прицепом эффект удержания в неподвижном состоянии должен также достигаться с расторможенным прицепом. В этом случае угол уклона составляет только 12% (рис. «Условия испытаний стояночной тормозной системы» ).

Стояночная тормозная система у грузовых автомобилей и автобусов обычно оборудуется тормозными цилиндрами с пружинными энергоаккумуляторами. Пружинные энергоаккумуляторы (когда колесные тормоза регулируются в соответствии с предписаниями) создают такую же силу, что и пневматические тормозные цилиндры в рабочей тормозной системе, когда номинальное давление (расчетное давление в тормозной системе) воздействует на их номинальную эффективную площадь. При возникновении определенных сбоев — например, неисправностей тормозного контура или источника энергии, подпружиненные тормоза не могут тормозить автоматически и поэтому должны быть соответствующим образом защищены и устроены.

Стояночная тормозная система у грузовых автомобилей и автобусов обычно оборудуется тормозными цилиндрами с пружинными энергоаккумуляторами. Пружинные энергоаккумуляторы (когда колесные тормоза регулируются в соответствии с предписаниями) создают такую же силу, что и пневматические тормозные цилиндры в рабочей тормозной системе, когда номинальное давление (расчетное давление в тормозной системе) воздействует на их номинальную эффективную площадь. При возникновении определенных сбоев — например, неисправностей тормозного контура или источника энергии, подпружиненные тормоза не могут тормозить автоматически и поэтому должны быть соответствующим образом защищены и устроены.

Стояночные тормозные системы с тормозными цилиндрами, оборудованными пружинными энергоаккумуляторами, должны оснащаться как минимум одним устройством аварийного отпускания. Это устройство может быть механическим, пневматическим или гидравлическим. Стояночная тормозная система должна быть предназначена только для градуированной (дозированной) работы, если она должна достигать предписанного эффекта запасного торможения.

В прицепе стояночная тормозная система часто работает как система с мускульным источником энергии. Если систему управления прицепом настроить так, чтобы рабочий тормоз в прицепе реагировал также при задействовании стояночного тормоза в тягаче (управляющий клапан прицепа с воздушным ресивером 4.3, см. рис. «Структура пневматической тормозной системы с управлением прицепом» ), клапан стояночного тормоза должен иметь тестовую регулировку. Это позволяет отпускать рабочий тормоз прицепа при задействовании стояночного тормоза в тягаче. Это, в свою очередь, позволяет проверить, может ли тягач на одном стояночном тормозе удержать весь автопоезд.

Запасная тормозная система грузового автомобиля

Независимой запасной тормозной системы не существует. Она задействуется при возникновении неисправности рабочей тормозной системы, например, в тормозном контуре или источнике энергии. В этом случае должна сохраняться возможность торможения как минимум двух колес (на одной оси).

Тормозная система прицепа тоже не должна затрагиваться этими неисправностями. По этой причине тормозные системы и активация прицепа имеют двухконтурную конструкцию.

Объем подачи должен быть рассчитан так, чтобы в случае сбоя в источнике энергии после восьми полных торможений рабочим тормозом давление было бы все еще достаточным для достижения эффекта запасного торможения на девятом полном торможении. В случае сбоя в тормозном контуре на стороне подачи необходимо обеспечить, чтобы при исправном источнике энергии давление в исправных тормозных контурах не падало постоянно ниже номинального. Это достигается путем использования специальных защитных устройств, например, четырехконтурного предохранительного клапана или электронного блока.

Вспомогательная тормозная система

Используемые колесные тормоза не предназначены для непрерывного задействования. Длительное торможение (например, на затяжных спусках) может привести к перегреву тормозов. Это приводит к снижению эффекта торможения, а в худшем случае — к полному отказу тормозной системы.

Неизнашиваемой тормозной системой называют вспомогательную тормозную систему (тормоз-замедлитель). В Германии она регламентируется Правилами StVZO §41 с. 15 для использования в автобусах снаряженной массой более 5,5 т и в других транспортных средствах снаряженной массой более 9 т. Тормоз-замедлитель должен быть рассчитан на удержание полностью загруженного автомобиля при движении по спуску 7% на расстояние 6 км со скоростью 30 км/ч.

Рабочий тормоз должен соответственно рассчитываться и для прицепов. Работа тормоза-замедлителя в тягаче не должна обуславливать задействование рабочего тормоза в прицепе (см. также StVZO §72 и Ведомости Федерального законодательства 199011 Р. 885,1102).

Компоненты тормозных систем грузовых автомобилей

Пневмосистема грузового автомобиля

Пневмосистема состоит из источника энергии, регулятора давления, подготовки воздуха и распределения сжатого воздуха.

Компрессор тормозной системы

Компрессор — источник энергии. Он всасывает воздух и сжимает его до состояния рабочей среды для тормозных систем и вспомогательного оборудования (например, пневмоподвески, системы закрывания дверей).

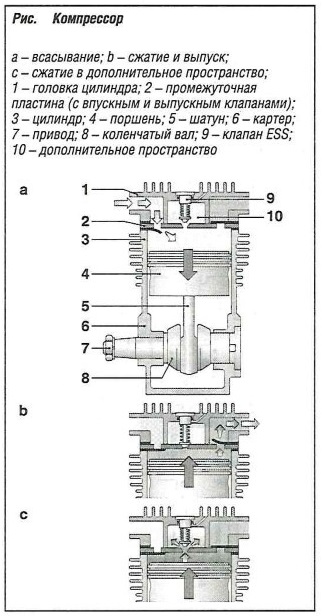

Компрессор представляет собой поршневой насос, в котором коленчатый вал приводится прямо от двигателя автомобиля (рис. «Компрессор» ). Компрессор крепится к ДВС через фланец. Компрессор состоит из следующих компонентов:

Компрессор представляет собой поршневой насос, в котором коленчатый вал приводится прямо от двигателя автомобиля (рис. «Компрессор» ). Компрессор крепится к ДВС через фланец. Компрессор состоит из следующих компонентов:

- Картер, образующий моноблок с цилиндром; в картере расположен коленчатый вал с шатуном и поршнем;

- Головка цилиндра с впускным и выпускным штуцерами, а также штуцеры системы жидкостного охлаждения;

- Промежуточная пластина с впускным и выпускным клапанами.

Для уменьшения потерь при создании необходимого давления в пневмосистеме используется система энергосбережения (ESS); она прекращает процесс дальнейшего сжатия воздуха, переводя работу компрессора в режим холостого хода. В результате снижается расход топлива.

Во время возвратного такта поршень всасывает воздух после автоматического открывания впускного клапана из-за образовавшегося вакуума. Впускной клапан закрывается в начале обратного такта поршня. При такте сжатия поршень сжимает воздух. По достижении определенного давления открывается выпускной клапан, и сжатый воздух подается в тормозную систему.

Рабочий объем современных компрессоров достигает 720 куб. см, давление 12,5 бар, а максимальные обороты 3000 мин-1. Компрессоры отличаются высокой эффективностью, низким потреблением масла и длительным сроком службы.

Регулятор давления тормозной системы

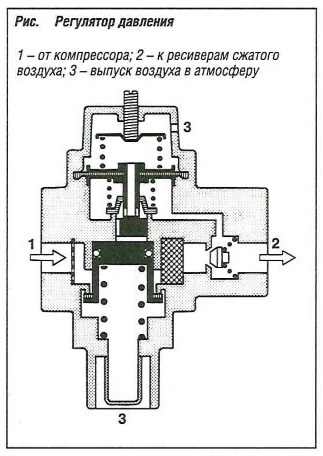

Регулятор давления регулирует подаваемый компрессором сжатый воздух таким образом, чтобы рабочее давление находилось в пределах давления активации и отсечки (рис. «Регулятор давления» ).

Регулятор давления регулирует подаваемый компрессором сжатый воздух таким образом, чтобы рабочее давление находилось в пределах давления активации и отсечки (рис. «Регулятор давления» ).

Пока давление в резервуарах сжатого воздуха ниже давления отсечки, штуцеры 1 и 2 соединены, и сжатый воздух проходит через регулятор давления. По достижении давления отсечки регулятор давления переключается в холостой режим. В этом случае активируется выпускной поршень, и штуцер 1 соединяется с атмосферой (выпуск).

Воздухоосушитель тормозной системы

Воздухоосушитель очищает и осушает сжатый воздух во избежание коррозии и замерзания в тормозной системе в зимний период.

Воздухоосушитель очищает и осушает сжатый воздух во избежание коррозии и замерзания в тормозной системе в зимний период.

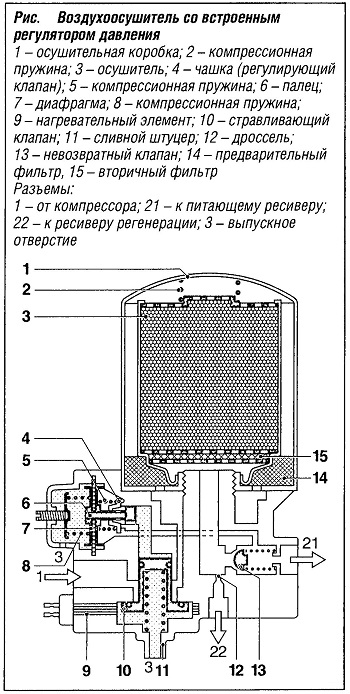

Воздухоосушитель состоит из осушительной коробки и корпуса с выпускным воздушным клапаном и устройством для восстановления гранул (рис. «Воздухоосушитель со встроенным регулятором давления» ). Гранулят восстанавливается путем активации в восстановительном ресивере.

Когда выпускной воздушный клапан закрыт, то сжатый воздух протекает через осушительную коробку и оттуда проходит в питающий ресивер. В то же время ресивер регенерации заполняется сухим сжатым воздухом. По мере прохождения сжатого воздуха через осушительную коробку влага удаляется путем конденсации и впитывания.

Гранулированный состав в осушающей коробке обладает ограниченной водопоглощающей способностью и поэтому должен регенерироваться через регулярные интервалы. В процессе регенерации сухой сжатый воздух из ресивера регенерации через регенерирующий дроссель проходит сквозь влажный гранулированный состав, извлекая из него влагу, и через открытый выпускной клапан возвращается в атмосферу.

Регулятор давления и воздухоосушитель можно скомбинировать в один блок.

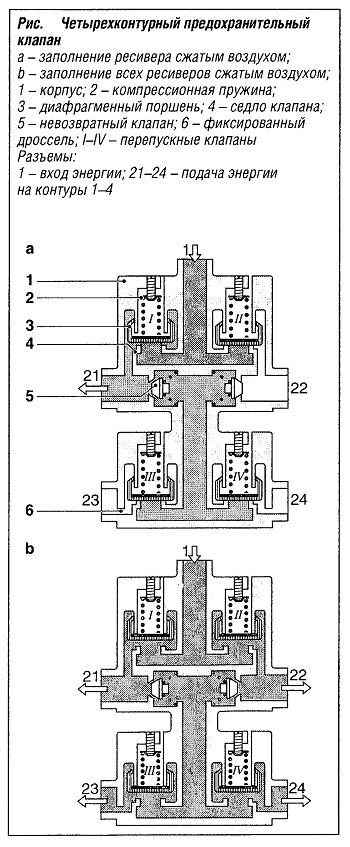

Четырехконтурный предохранительный клапан

Четырехконтурный предохранительный клапан распределяет сжатый воздух по различным тормозным и вспомогательным контурам, изолирует контуры друг от друга и обеспечивает подачу воздуха в оставшиеся контуры при неполадках в одном из контуров (рис. «Четырехконтурный предохранительный клапан» ).

Функция четырехконтурного предохранительного клапана обеспечивается с помощью перепускных клапанов, специально разработанных для этой области применения. В отличие от обычного перепускного клапана этот перепускной клапан имеет две разных зоны действия на приточной стороне. Давление, поступающее с регулятора давления, воздействует на одну зону, а давление из контура пневматики — на другую. Таким образом, давление открывания перепускных клапанов зависит от давления (остаточного) в соответствующем контуре пневматики.

Функция четырехконтурного предохранительного клапана обеспечивается с помощью перепускных клапанов, специально разработанных для этой области применения. В отличие от обычного перепускного клапана этот перепускной клапан имеет две разных зоны действия на приточной стороне. Давление, поступающее с регулятора давления, воздействует на одну зону, а давление из контура пневматики — на другую. Таким образом, давление открывания перепускных клапанов зависит от давления (остаточного) в соответствующем контуре пневматики.

Перепускные клапаны могут располагаться по-разному. Зачастую контуры 1 и 2 и вспомогательные контуры 3 и 4 последовательно соединяются парами. Это гарантирует, что как минимум один из двух контуров рабочей тормозной системы заполняется в порядке приоритетности. Вспомогательные контуры для клапанов этого типа дополнительно защищаются двумя невозвратными клапанами. Их можно не устанавливать в случае с четырехконтурными

защитными клапанами с центральным притоком. Эти перепускные клапаны могут также оснащаться ограничителями переменного потока. Они позволяют заполнять пустую систему небольшими объемами воздуха.

При возникновении сбоя, например, в контуре 1 (из-за течи), давление сначала падает только в контуре 1 до 0 бар, а в контуре 2 до давления закрытия. Давление в контурах 3 и 4 изначально поддерживается за счет невозвратных клапанов, но падает до давления закрытия из-за расходования воздуха. Воз дух продолжает нагнетаться компрессором в исправные контуры, так как остаточное давление в контурах 2, 3 и 4 воздействует на вторичную зону соответствующих перепускных клапанов. Исправные контуры снова заполняются, до тех пор, пока давление открывания неисправного контура (1-го контура) не начнет воздействовать на первичную зону соответствующего перепускного клапана, открывая его. Дальнейший рост давления невозможен, потому что, начиная с этого момента, подаваемый сжатый воздух улетучивается через неисправный контур. Давление открывания через первичную зону действия регулируется таким образом, чтобы оно было больше либо равно номинальному (расчетному) давлению тормозной системы. Это обеспечивает и достаточную подачу сжатого воздуха в исправный контур рабочей тормозной системы, и эффект вторичного торможения. Также поддерживается подача сжатого воздуха во вспомогательные контуры — прицепа, стояночной тормозной системы и пневмоподвески.

Электронный блок обработки воздуха

Сегодня регулировка давления, подготовка воздуха и распределение сжатого воздуха сочетаются в одном электронном блоке — блоке обработки воздуха. Электронный блок обработки воздуха (EAC, Electronic Air Control) — это функциональное объединение регулятора давления, воздухоосушителя и многоконтурного предохранительного клапана в одном мехатронном устройстве. Это дает значительные преимущества в плане затрат на систему, функциональности и энергосбережения.

Аккумулирование энергии

Энергия, необходимая для торможения и для работы вспомогательных контуров, накапливается и хранится в достаточных количествах в ресиверах сжатого воздуха, допущенных к эксплуатации в автомобилях. Объем должен рассчитываться так, чтобы, без последующей подачи, после восьми последующих торможений все еще достигался предписанный для этого автомобиля эффект вторичного торможения, как минимум на девятом полном торможении. Несмотря на использование воздухоосушителя, ресиверы со сжатым воздухом оснащаются ручными или автоматическими дренажными устройствами. Ресиверы со сжатым воздухом должны выполнять требования §41 а с. 8 в увязке с § 72 StVZO, и должны получать допуск к эксплуатации и иметь идентификационное обозначение.

Системы подачи для тормозных систем должны оснащаться сигнальными устройствами. При этом предъявляются следующие требования:

- Красная сигнальная лампа;

- Всегда видна водителю;

- Загорается не позднее, чем при задействовании тормоза или падении давления на входе рабочей тормозной системы до 65% от номинального. Для стояночной тормозной системы (подпружиненного тормоза) этот показатель составляет 80% от номинального давления.

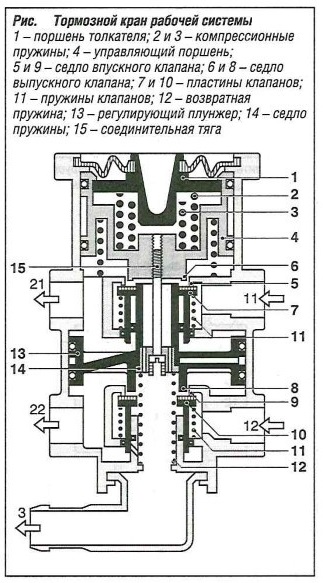

Тормозной кран рабочей системы

Клапаны рабочего тормоза (рис. «Тормозной кран рабочей системы» ) имеют двухконтурную конструкцию и регулируют контуры рабочего тормоза соответственно управляющему усилию (клапаны, управляемые усилием).

Контур 1 активируется устройством управления, шатуном и компрессионными пружинами (пружинами компенсации хода). Управляющий поршень идет вниз, сначала закрывая выпускной клапан и затем открывая впускной. Сжатый воздух попадает в тормозной контур 1, и давление повышается. Тормозное давление воздействует на управляющий поршень в направлении вверх, упирая его в компрессионные пружины до выхода за границы диапазона торможения. Крайнее положение тормоза достигается при равновесии сил, воздействующих на управляющий поршень.

Контур 1 активируется устройством управления, шатуном и компрессионными пружинами (пружинами компенсации хода). Управляющий поршень идет вниз, сначала закрывая выпускной клапан и затем открывая впускной. Сжатый воздух попадает в тормозной контур 1, и давление повышается. Тормозное давление воздействует на управляющий поршень в направлении вверх, упирая его в компрессионные пружины до выхода за границы диапазона торможения. Крайнее положение тормоза достигается при равновесии сил, воздействующих на управляющий поршень.

Контур 2 регулируется тормозным давлением в контуре 1. Он, вместо устройства управления сверху, воздействует на реактивный поршень контура 2. Приблизительно в то же время в контуре 2 тоже достигается крайнее положение тормоза. В положении полного торможения или в случае сбоя в контуре 1 оба управляющих поршня механически перемещаются в полностью вытянутое положение с помощью устройства управления. Выпускные клапаны закрываются, а впускные остаются открытыми. Контуры 1 и 2 пневматически полностью и безопасно изолированы друг от друга. Особые конструкции обеспечивают разные контролируемые давления торможения для контуров 1 и 2. Они требуются, если клапаном рабочего тормоза активируется двухконтурный усиливающий цилиндр, или если управление контуром 2 зависит от нагрузки. Это становится возможным путем установки соответствующей пружины или реактивного поршня с несколькими зонами действия.

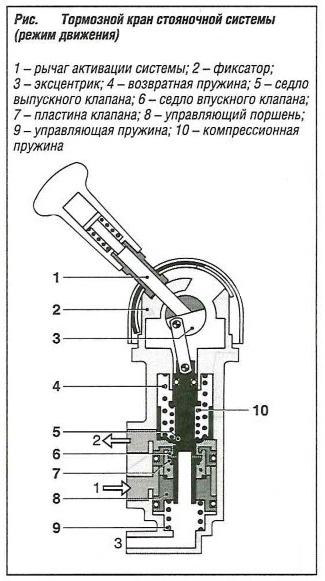

Тормозной кран стояночной системы

Краны стояночного тормоза (рис. «Тормозной кран стояночной системы» ) регулируют давление в тормозных цилиндрах с пружинными энергоаккумуляторами в зависимости от положения рычага. Рычаг должен надежно фиксироваться в положении «тормоз включен». Краны стояночного тормоза предназначены только для градуированной (дозированной) работы, если он должен достигать эффекта запасного торможения. Краны стояночного тормоза должны быть снабжены испытательной регулировкой, когда в прицепе после активации стояночного тормоза приводится в действие рабочая тормозная система.

Краны стояночного тормоза (рис. «Тормозной кран стояночной системы» ) регулируют давление в тормозных цилиндрах с пружинными энергоаккумуляторами в зависимости от положения рычага. Рычаг должен надежно фиксироваться в положении «тормоз включен». Краны стояночного тормоза предназначены только для градуированной (дозированной) работы, если он должен достигать эффекта запасного торможения. Краны стояночного тормоза должны быть снабжены испытательной регулировкой, когда в прицепе после активации стояночного тормоза приводится в действие рабочая тормозная система.

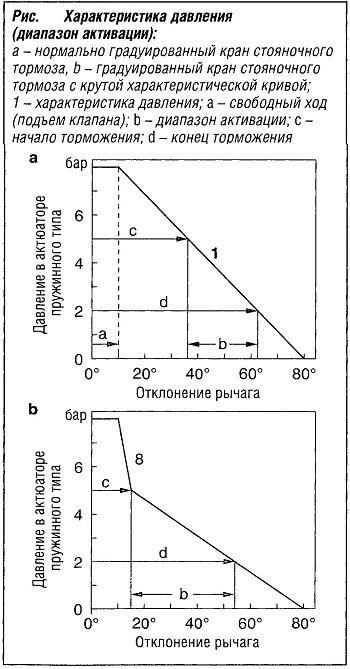

Существуют различные варианты кранов стояночного тормоза, в зависимости от области применения: неградуированные, градуированные или градуированные с крутой характеристической кривой. Последний вариант обеспечивает очень чувствительный градуируемый эффект, так как рабочий диапазон тормозных цилиндров с пружинными энергоаккумуляторами, при угле рычага крана стояночного тормоза около 80°, используется оптимально. Рабочий диапазон тормозных цилиндров с пружинными энергоаккумуляторами находится в пределах от 5 бар (начало торможения) до примерно 2 бар (конец торможения, см. схемы на рис. «Характеристика давления» ).

В пневматических тормозных системах высокого давления (рабочее давление более 10 бар) кран стояночного тормоза может оснащаться ограничителем давления, чтобы можно было использовать стандартные тормозные цилиндры с пружинными энергоаккумуляторами. Устройство в кранах стояночного тормоза для получения возможности измерения регулируемого давления схоже с устройством в кранах рабочего тормоза, но работает в обратном направлении, потому что тормозные цилиндры с пружинными энергоаккумуляторами вентилируются в режиме движения и режим включенного тормоза достигается путем стравливания воздуха.

В пневматических тормозных системах высокого давления (рабочее давление более 10 бар) кран стояночного тормоза может оснащаться ограничителем давления, чтобы можно было использовать стандартные тормозные цилиндры с пружинными энергоаккумуляторами. Устройство в кранах стояночного тормоза для получения возможности измерения регулируемого давления схоже с устройством в кранах рабочего тормоза, но работает в обратном направлении, потому что тормозные цилиндры с пружинными энергоаккумуляторами вентилируются в режиме движения и режим включенного тормоза достигается путем стравливания воздуха.

Краны стояночного тормоза могут иметь двухконтурную конструкцию. В этом случае система запитывается из контура 3, а пневматическое вспомогательное отпускающее устройство пружинных актюаторов — из контура 4. В этом случае можно отказаться от дополнительной поворотной ручки-кнопки, золотникового или обратного клапана.

В варианте с крутой характеристической кривой (рис. «Характеристика давления«), начало торможения достигается раньше, и диапазон активации значительно шире. Это имеет преимущества, в частности, при использовании стояночного тормоза в качестве запасного тормоза.

Автоматический регулятор тормозной силы, чувствительный к нагрузке

Система автоматической регулировки тормозного усилия в зависимости от нагрузки (ALB) — необходимый элемент в передающем устройстве рабочей тормозной системы в грузовом автомобиле.  Клапаны, отвечающие за распределение тормозных сил, позволяют регулировать тормозные силы под небольшие нагрузки на оси в частично загруженном и незагруженном состоянии и, соответственно, устанавливать коррекцию распределения тормозных сил между осями отдельных транспортных средств или определенный уровень торможения в автопоездах и полуприцепах.

Клапаны, отвечающие за распределение тормозных сил, позволяют регулировать тормозные силы под небольшие нагрузки на оси в частично загруженном и незагруженном состоянии и, соответственно, устанавливать коррекцию распределения тормозных сил между осями отдельных транспортных средств или определенный уровень торможения в автопоездах и полуприцепах.

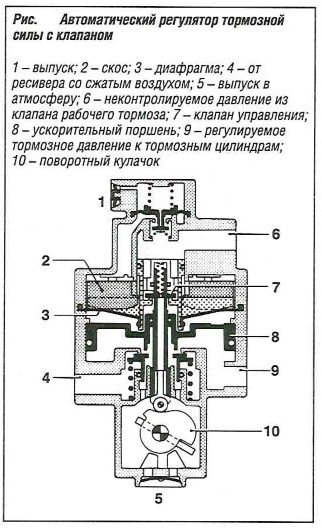

Автоматический регулятор тормозной силы (рис. «Автоматический регулятор тормозной силы с клапаном» ) подключается между краном рабочего тормоза и тормозным цилиндром. В зависимости от нагрузочного режима автомобиля с помощью регулятора изменяется тормозное давление. Устройство имеет диафрагму с переменной активной площадью. Диафрагма регулятора опирается на два радиально расположенных и свободно входящих друг в друга скоса. В зависимости от положения седла клапана управления в вертикальном направлении имеется большая активная площадь (положение клапана внизу) или меньшая (положение клапана вверху). Тормозные цилиндры снабжаются воздухом через ускорительный клапан, давление после которого несколько меньше (ненагруженное состояние), чем от крана рабочей системы, или является таким же (полностью загруженное состояние). Регулирующий кран можно перевести в положение, чувствительное к нагрузке с помощью эксцентрика, присоединяемого через систему рычагов к оси автомобиля или с помощью клина (у автомобилей с пневматической подвеской).

Ограничитель давления, который расположен в верхней части регулятора, пропускает небольшой поток воздуха ограниченного давления (примерно 0,5 бар) в полость над диафрагмой. Таким образом, до образования этого давления не происходит какого-либо уменьшения давления в тормозном цилиндре. Это необходимо для синхронного включения тормозов на всех осях автомобиля.

Комбинированный тормозной цилиндр

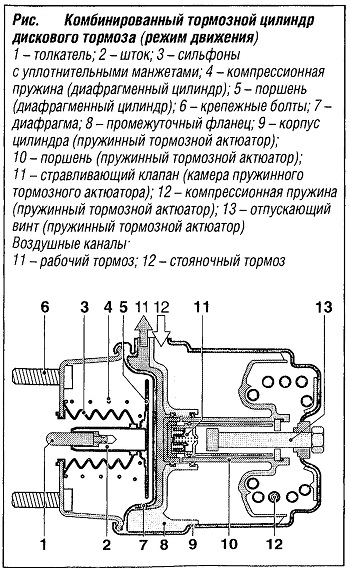

Комбинированный цилиндр в грузовом автомобиле состоит из диафрагменного рабочего цилиндра и пружинного актюатора стояночного тормоза (рис. «Комбинированный тормозной цилиндр дискового тормоза» ).  Эти детали располагаются одна за другой и воздействуют с определенной силой на объединенный шток.

Эти детали располагаются одна за другой и воздействуют с определенной силой на объединенный шток.

Различают комбинированные цилиндры для тормозов с S-образным кулачком, барабанных тормозов с клиновым разжимным устройством и дисковых тормозов в зависимости от типа колесного тормоза.

Два цилиндра могут активироваться независимо друг от друга. Одновременное срабатывание обеспечивает суммирование сил. Этого можно избежать путем установки специального клапана управления, чтобы автоматически предотвращалась механическая перегрузка других компонентов (например, тормозных барабанов).

Центральный отпускающий винт позволяет подтягивать пружину актюатора без подачи сжатого воздуха (механическое устройство аварийной разблокировки). Это необходимо для упрощения установки или, в случае сбоя подачи сжатого воздуха, получения возможности для маневрирования автомобиля.

При задействовании рабочего тормоза сжатый воздух попадает под диафрагму в цилиндр и прижимает плунжерный диск и толкатель к рычагу дискового тормоза. Сброс давления ведет снова к отключению тормозного механизма.

Когда сжатый воздух попадает в пружинный актюатор, поршень сжимает пружины, отпуская тормоз. Если камера вентилируется, то пружинный актюатор через шток воздействует на диафрагменную часть и вдавливает толкатель в механизм дискового тормоза через диск поршня.

Клапан управления тормозами прицепа

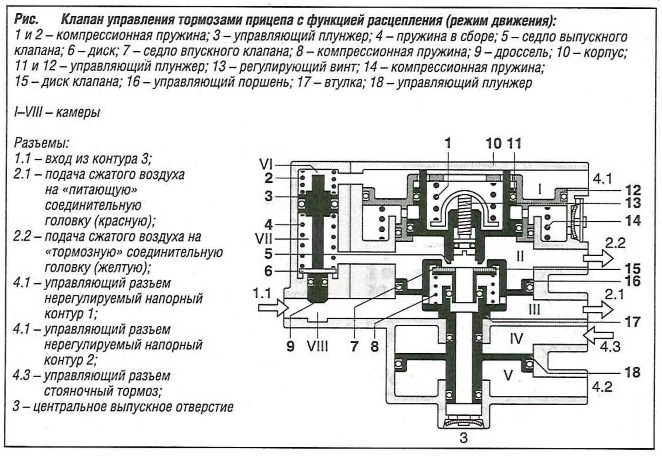

Клапан управления тормозами прицепа, установленный на тягаче, управляет рабочим тормозом прицепа. Этот многоконтурный клапан управления запитывается через магистрали как рабочей, так и стояночной тормозных систем (рис. «Клапан управления тормозами прицепа с функцией расцепления» ). В режиме движения питающая камера III и камера IV контура стояночного тормоза находятся под одинаковым давлением. Тормозной трубопровод, идущий к прицепу, соединяется с атмосферой через центральное выпускное отверстие (3). Рост давления в камере I тормозного контура 1 и в камере V тормозного контура 2 ведет к соответствующему повышению давления в камере II тормозного трубопровода, идущего к прицепу. Уменьшение давления в обоих контурах рабочей системы приводит к такому же уменьшению давления в тормозном трубопроводе. Работа стояночной тормозной системы приводит к выпуску воздуха из контура стояночного тормоза (камера IV). В результате растет давление в камере II тормозного трубопровода, идущего к прицепу. Когда воздух попадает в камеру IV, из трубопровода снова выпускается воздух.

Если снять тормозной трубопровод, идущий к прицепу, то давление в питающем трубопроводе к прицепу должно упасть до уровня 1,5 бар менее чем за две секунды (предписывается Правилами RREG 71/320). Для этого подача сжатого воздуха в питающий трубопровод ограничивается с помощью встроенного клапана.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: