Топливные элементы для привода автомобилей представляют собой электрохимические преобразователи энергии, заключенной в топливе, непосредственно в электроэнергию. В водороднокислородном топливном элементе водород вступает в реакцию «холодного горения» с кислородом, в процессе которой образуется вода и генерируется электрический ток. Топливные элементы не содержат движущихся частей, работают без механического трения, с низким уровнем шума и без загрязняющих окружающую среду выбросов.

Принцип действия топливных элементов

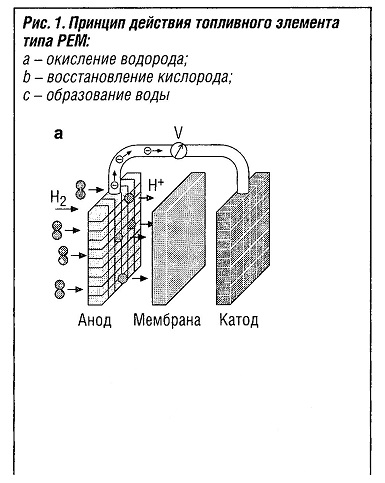

Топливный элемент состоит из двух элементов (анода и катода), разделенных электролитом (см. рис. «Принцип действия топливного элемента типа PEM» ). Электролит непроницаем для электронов. Электроды соединяются друг с другом внешней электрической цепью.

|

|

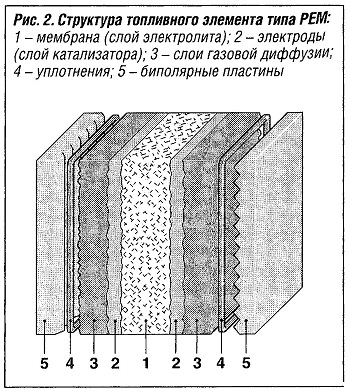

На автомобилях в основном применяются топливные элементы с полимерной мембраной в качестве электролита, называемой также протонообменной (РЕМ) (см. рис. «Структура топливного элемента типа РЕМ» ). Принцип действия топливных элементов описан ниже на примере элементов этого типа.

Принцип действия топливного элемента типа РЕМ

В топливном элементе типа РЕМ водород направляется к аноду, где он окисляется. При это образуются ионы Н+ (протоны) и электроны (см. рис. 1, а).

Анод: 2 Н2 —» 4 Н+ + 4 е— .

Электролит можно рассматривать как проводящую протоны полимерную мембрану. Электролит проницаем для протонов, но не для электронов. Протоны Н+, образующиеся на аноде, проходят через мембрану и достигают катода. Для того чтобы через мембрану могли проходить протоны, она должна быть достаточно увлажнена. Кислород направляется к катоду, где происходит его восстановление (см. рис. b, «Принцип действия топливного элемента типа PEM» ). Восстановление происходит за счет электронов, проходящих от анода к катоду по внешней электрической цепи.

Электролит можно рассматривать как проводящую протоны полимерную мембрану. Электролит проницаем для протонов, но не для электронов. Протоны Н+, образующиеся на аноде, проходят через мембрану и достигают катода. Для того чтобы через мембрану могли проходить протоны, она должна быть достаточно увлажнена. Кислород направляется к катоду, где происходит его восстановление (см. рис. b, «Принцип действия топливного элемента типа PEM» ). Восстановление происходит за счет электронов, проходящих от анода к катоду по внешней электрической цепи.

Катод: O2 + 4 е— —> 2 О2-

На следующей стадии реакции ионы О2- реагируют с протонами с образованием воды.

Катод: 4 Н+ + 2 О2- —> 2 Н2O

В результате общей реакции, протекающей в топливном элементе, из водорода и кислорода образуется вода (см. рис. с, «Принцип действия топливного элемента типа PEM» ). В отличие от реакции с образованием гремучего газа, в ходе которой водород и кислород реагируют друг с другом взрывообразно, здесь реакция протекает в форме «холодного горения», поскольку стадии реакции протекают раздельно на аноде и катоде.

Общая реакция: 2 Н2 + O2 —> 2 Н2O.

Описанные выше реакции протекают на каталитических покрытиях электродов. В качестве катализатора чаще всего используется платина.

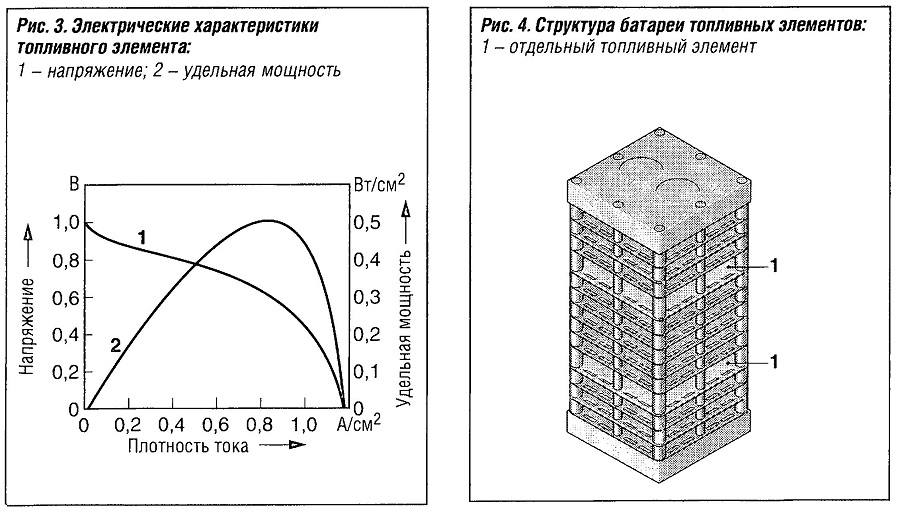

Теоретическое напряжение одного элемента

Теоретическое напряжение одного водородно-кислородного топливного элемента при температуре 25 °С составляет 1,23 В. Это значение получено из стандартных значений потенциалов электродов. Однако на практике, во время работы элемента, это напряжение не достигается; оно составляет 0,5-1,0 В. Потерю напряжения можно объяснить внутренним сопротивлением элемента или ограничениями, налагаемыми газовой диффузией (см. рис. «Электрические характеристики топливного элемента» ). В основном напряжение зависит от температуры, стехиометрических отношений водорода и кислорода к количеству произведенного электричества, парциального давления водорода и кислорода и плотности тока.

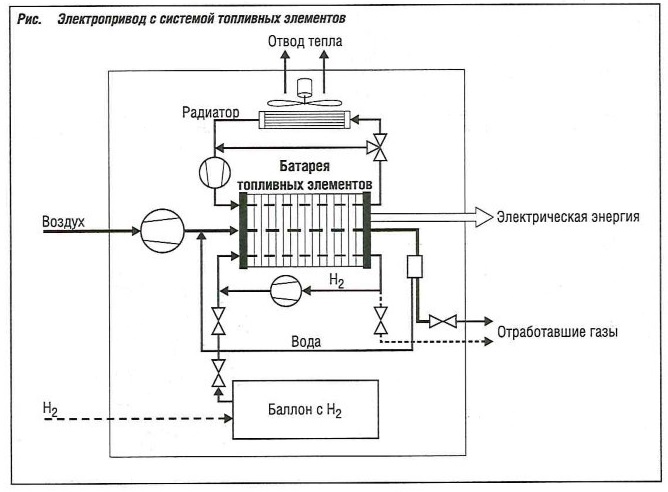

На автомобилях применяются батареи топливных элементов мощностью от 5 до 100 кВт. Чтобы получить высокие напряжения, требуемые для технического применения элементов, элементы последовательно соединяются в батареи (см. рис.4 «Структура батареи топливных элементов»). Батареи могут включать от 40 до 450 элементов, т.е. их максимальное рабочее напряжение составляет от 40 до 450 В.

Высокие значения электрического тока достигаются за счет соответствующей площади поверхности мембраны. Значения выходного тока батарей топливных элементов для автомобилей достигает 500 А.

Принцип действия системы топливных элементов

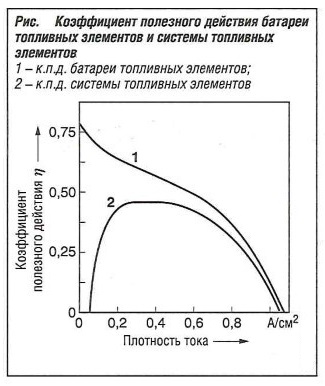

Для использования батареи топливных элементов требуются подсистемы подачи водорода и кислорода (см. рис. «Электропривод с системой топливных элементов» ). В принципе, эти системы могут быть реализованы самыми различными способами. Описываемый здесь вариант используется во многих случаях.

Система подачи водорода в топливные элементы

Запас водорода хранится в баллоне высокого давления (700 бар). При помощи редуктора давление водорода понижается приблизительно до 10 бар, и водород поступает в газовый инжектор.

Инжектор представляет собой электромагнитный клапан, при помощи которого давление водорода устанавливается на стороне анода. В отличие от топливных форсунок двигателей внутреннего сгорания инжектор водорода должен обеспечивать постоянный массовый расход. Типичное значение расхода водорода при мощности 100 кВт составляет 2,1 г/с. Максимальное значение давления водорода составляет 2,5 бар.

Для работы батареи топливных элементов требуется постоянный сквозной поток водорода на стороне анода (мера гомогенизации). С этой целью в системе организована рециркуляция водорода.

Разрушающие анод инородные газы на стороне анода непрерывно удаляются через электромагнитный спускной клапан. Это предотвращает накопление инородных газов, выходящих из баллона, или диффузионных газов (азота, водяных паров) со стороны катода. Клапан установлен на выпуске батареи, на стороне анода. Для слива избытка воды в тракте анода используется клапан, открытый при нулевом электрическом токе.

Водород, неизбежно выходящий во время слива воды, либо сильно разбавляется воздухом, либо каталитически преобразуется в воду.

Подача кислорода в топливные элементы

Требуемый для электрохимической реакции кислород берется из окружающего воздуха. Необходимый массовый расход кислорода, составляющий, в зависимости от требуемой мощности батареи, до 100 г/с, подается компрессором. Кислород сжимается компрессором максимум до 2,5 бар и подается на сторону катода топливного элемента. Давление в топливном элементе регулируется клапаном динамического регулирования давления, установленным в тракте выпуска отходящих газов на выходе топливного элемента.

Для обеспечения достаточного увлажнения полимерной мембраны, подаваемый в элемент воздух увлажняется либо при помощи дополнительной мембраны, либо путем впрыска сконденсированной воды.

Тепловой баланс топливных элементов

Электрический КПД топливных элементов составляет приблизительно 50%. Другими словами, в процессе преобразования химической энергии генерируется приблизительно такое же количество тепловой энергии, что и количество электрической энергии. Это тепло необходимо рассеивать. Рабочая температура топливных элементов типа РЕМ составляет приблизительно 85 °С, что меньше температуры двигателей внутреннего сгорания. Несмотря на более высокий КПД, радиатор и вентилятор радиатора, при использовании на автомобиле топливных элементов, должны быть увеличены.

Поскольку используемая охлаждающая жидкость находится в прямом контакте с топливными элементами, она должна быть электрически непроводящей (деионизованной). Циркуляция охлаждающей жидкости обеспечивается электрическим насосом. Расход охлаждающей жидкости составляет до 12 000 л/ч. Клапан регулирования температуры распределяет поток охлаждающей жидкости между радиатором и перепускным каналом.

В системе используется охлаждающая жидкость, представляющая собой смесь деионизованной воды и этиленгликоля. Охлаждающую жидкость необходимо деиониозировать на автомобиле. С этой целью она пропускается через ионообменник, заполненный специальной смолой, и очищается в процессе удаления ионов. Проводимость охлаждающей жидкости должна составлять менее 5 мкСм/см.

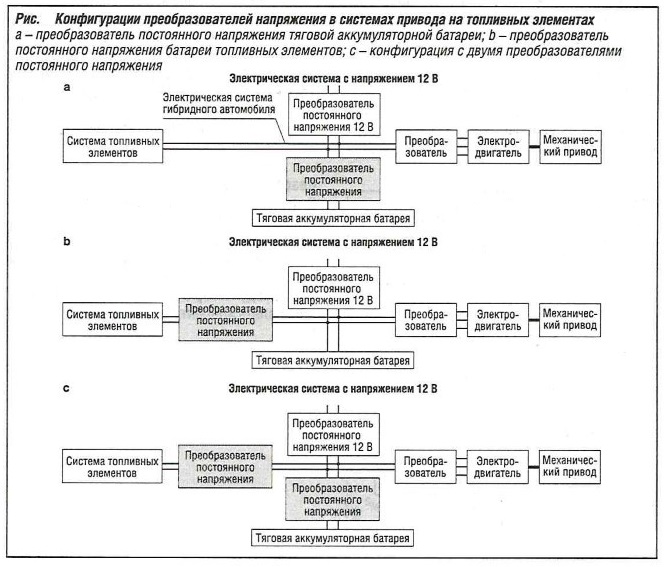

Коэффициент полезного действия системы топливных элементов

В дополнение к быстрой готовности батареи топливных элементов к отдаче энергии при большинстве оптимальных рабочих условий важно обеспечить высокий КПД системы.

В дополнение к быстрой готовности батареи топливных элементов к отдаче энергии при большинстве оптимальных рабочих условий важно обеспечить высокий КПД системы.

На рис. «Коэффициент полезного действия батареи топливных элементов и системы топливных элементов» приведено сравнение КПД батареи топливных элементов с КПД всей системы. Часть электроэнергии потребляется вспомогательными компонентами, такими как компрессор, что снижает общий КПД системы. Тем не менее, системы топливных элементов обладают более высоким КПД, чем двигатели внутреннего сгорания, особенно при работе в диапазоне частичных нагрузок.

Безопасность топливных элементов автомобиля

В целях обеспечения безопасности на автомобиле установлено несколько датчиков концентрации водорода. Водород представляет собой газ без цвета и запаха, который при объемной концентрации порядка 4% превращает воздух в горючую смесь. Датчики могут определять концентрацию водорода, начиная с 1%.

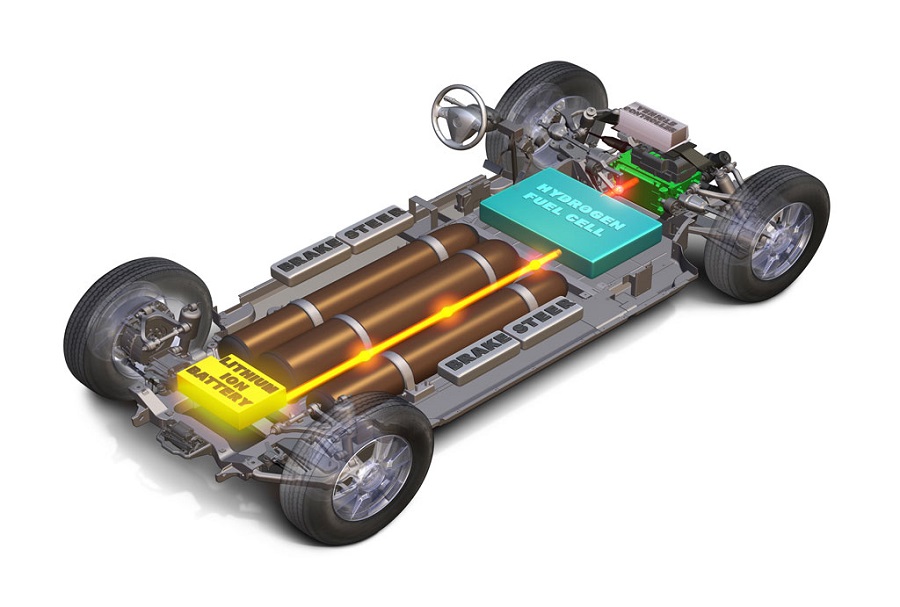

Принцип действия привода автомобилей на топливных элементах

Автомобили на топливных элементах представляют собой электромобили, в которых электроэнергия для питания электропривода генерируется системой топливных элементов.

По ряду причин целесообразно включить в систему тяговую аккумуляторную батарею:

- Это позволяет запасать энергию во время рекуперативного торможения;

- Это способствует повышению динамических характеристик привода;

- Изменяя распределение нагрузки между системой топливных элементов и тяговой аккумуляторной батареей, можно еще более увеличить к.п.д. привода.

Поскольку тяговая аккумуляторная батарея является дополнительным источником энергии, такие автомобили известны под названием гибридизированных автомобилей на топливных элементах. Отношение мощности тяговой аккумуляторной батареи к общей мощности (степень гибридизации) варьируется в зависимости от применения системы.

Обычно в качестве основного источника энергии для привода используются системы топливных элементов. Такие автомобили известны под названием гибридных автомобилей на топливных элементах (FCHV). Обычно системы топливных элементов имеют номинальную мощность 60-100 кВт. Тяговые аккумуляторные батареи имеют номинальную мощность до 30 кВт при емкости 1-2 кВтч.

В качестве альтернативного варианта тяговая аккумуляторная батарея может иметь значительно более высокую номинальную мощность и емкость и при необходимости заряжаться от системы топливных элементов. При этом достаточно иметь батарею топливных элементов с номинальной мощностью от 10 до 30 кВт. Автомобили с такой конфигурацией источников энергии известны под названием автомобилей на топливных элементах с расширенным диапазоном (FC-REX).

Распределение электроэнергии между системой топливных элементов, тяговой аккумуляторной батареей и электроприводом осуществляется одним или более преобразователями постоянного напряжения. Различные конфигурации таких преобразователей, выбор которых зависит от применения, показаны на рис. «Конфигурации преобразователей напряжения в системах привода на топливных элементах». В зависимости от конфигурации напряжение питания электропривода идентично напряжению одного из двух источников электроэнергии (см. рис. а и b, «Конфигурации преобразователей напряжения в системах привода на топливных элементах» ), или изолировано от напряжения тяговой аккумуляторной батареи и батареи топливных элементов (см. рис. с, «Конфигурации преобразователей напряжения в системах привода на топливных элементах»).

Система электропривода

Система электропривода включает силовой электронный блок (преобразователь) и электродвигатель. Электродвигатель представляет собой синхронную или асинхронную электрическую машину, питание которой осуществляется от преобразователя таким образом, чтобы получить требуемый крутящий момент. Поскольку электропривод имеет высокую номинальную мощность (приблизительно 100 кВт), величина рабочего напряжения может достигать 450 В. В области автомобилестроения используются термины «высокое напряжение» и «электрическая система высокого напряжения». Электрическая система высокого напряжения изолирована от массы автомобиля.

Во время торможения автомобиля электродвигатель переходит в генераторный режим и генерирует электрический ток. Электроэнергия запасается в тяговой аккумуляторной батарее.

При помощи преобразователя высокое напряжение постоянного тока преобразуется в многофазное переменное напряжение, амплитуда которого регулируется в зависимости от требуемого крутящего момента. Как правило, используются преобразователи с выходными каскадами на биполярных транзисторах с изолированным затвором (IGBT).

Тяговая аккумуляторная батарея

В зависимости от степени гибридизации используются аккумуляторные батареи высокой емкости или высокой энергии с напряжением от 150 до 400 В. В качестве аккумуляторной батареи высокой емкости используются никель-металлгидридные или литий-ионные аккумуляторные батареи, в то время как в качестве аккумуляторных батарей высокой энергии — только литий-ионные аккумуляторы. Система мониторинга тяговой аккумуляторной батареи контролирует степень зарядки и емкость аккумуляторной батареи.

Преобразователь постоянного напряжения тяговой АКБ

Преобразователь постоянного напряжения тяговой аккумуляторной батареи осуществляет регулирование тока зарядки тяговой аккумуляторной батареи и выходного тока (до 300 А). Некоторые конфигурации системы позволяют обойтись без этого преобразователя.

Преобразователь постоянного напряжения батареи топливных элементов

Еще одним преобразователем постоянного напряжения является преобразователь напряжения батареи топливных элементов, осуществляющий регулирование выходного тока в пределах до 500 А. Некоторые конфигурации системы позволяют обойтись без этого преобразователя.

Преобразователь постоянного напряжения 12 В

Так же как на обычных автомобилях, на автомобилях на топливных элементах имеется электрическая система напряжением 12 В. Напряжение 12 В преобразуется из высокого напряжения. Для этой цели служит преобразователь постоянного напряжения, включенный между двумя системами. Из соображений безопасности этот преобразователь электрически изолирован. Он работает однонаправленно или двунаправленно и имеет номинальную мощность до 3 кВт.

Перспективы системы приводов на топливных элементах

Системы приводов на топливных элементах уже продемонстрировали свою пригодность в повседневной эксплуатации. Однако, для коммерческого использования в системах приводов автомобилей топливные элементы должны быть усовершенствованы в отношении экономичности и возможности серийного производства.

Упрощение системы дает снижение затрат и повышение надежности. Одним из направлений является разработка новых полимерных мембран для топливных элементов, не требующих увлажнения образующихся в ходе реакции газов и в то же время позволяющих повысить рабочую температуру.

Кроме того, необходимо значительно снизить стоимость всех компонентов. В этом отношении большой потенциал заключается в уменьшении количества платины в каталитическом слое топливного элемента.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: