Воспламенение рабочей смеси может происходить двумя способами — принудительным образом от искрового разряда и самовоспламенением от сжатия. При принудительном воспламенении рабочей смеси (принудительном зажигании) смесь воспламеняется с помощью искрового разряда от свечи зажигания, что типично для бензиновых двигателей. При самовоспламенении смесь нагревается до температуры воспламенения посредством сжатия в цилиндре без дополнительного подвода энергии извне в камеру сгорания. Если в цилиндре сжимается воздух, то при сжатии он нагревается настолько, что воспламенение происходит после впрыскивания топлива в камеру сгорания. Принцип самовоспламенения смеси от сжатия используется в дизельных двигателях и изредка встречается в бензиновых двигателях.

Принудительное зажигание

Один из первых двигателей Жана Этьена Ле-нуара уже был оснащен системой электрического принудительного зажигания смеси. Это индукционное устройство вырабатывало электрический ток, и вследствие электрического искрового разряда (искры) в цилиндре зажигалась смесь газа с воздухом.

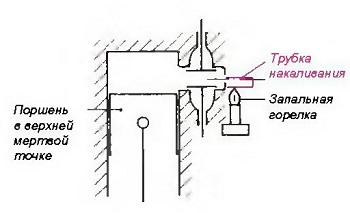

Рис. Воспламенение рабочей смеси от трубки накаливания

Николаус Август Отто сначала разработал для своего двигателя систему факельного зажигания. Следующим типом зажигания стала система воспламенения смеси от трубки накаливания. Небольшая трубка, открытая со стороны камеры сгорания, нагревалась снаружи от постоянно работавшей запальной горелки (рис. «Воспламенение рабочей смеси от трубки накаливания»). Во время сжатия рабочая смесь направлялась к раскаленной трубке накаливания, от соприкосновения с поверхностью которой и зажигалась.

В 1884 году Отто изобрел систему низковольтного зажигания «на отрыв». Внутрь камеры сгорания двигателя вдавался изолированный от цилиндра палец с прижатым к нему размыкающим рычагом. Магнето низкого напряжения вырабатывало электрический ток, подававшийся на палец и рычаг. В момент, необходимый для воспламенения смеси в цилиндре, размыкающий рычаг отводился от изолированного пальца. Возникавшая при размыкании контактов искра воспламеняла рабочую смесь.

В начале XX столетия компания «Bosch» разработала высоковольтную систему зажигания. Этот принцип и сегодня используется в бензиновых двигателях. В данных системах посредством высокого напряжения образуется искровой разряд (искра), что вызывает экзотермическую реакцию рабочей смеси в камере сгорания.

Самовоспламенение смесей

Высокая степень сжатия, характерная для дизельных двигателей, позволяет во время сжатия нагревать воздух в цилиндре выше температуры, необходимой для воспламенения дизельного топлива. Когда поршень находится недалеко от верхней мертвой точки, дизельное топливо впрыскивается в сильно сжатый и нагретый воздух, от чего оно самостоятельно воспламеняется.

Рис. Свечи накаливания

В случае низкой температуры окружающей среды воздух при сжатии нагревается недостаточно из-за потерь тепла через поверхность цилиндра, поэтому впрыскиваемое дизельное топливо может не воспламеняться. Для такого случая в головке блока цилиндров установлены штифтовые или проволочные свечи накаливания (рис. «Свечи накаливания»), каждая из которых выходит внутрь камеры сгорания. Перед пуском двигателя свечи накаливания включаются на короткое время (до одной минуты, в зависимости от необходимости), подогревая воздух в камерах сгорания. После этого исправный двигатель пускается уже после нескольких оборотов вала стартера. Штифтовая свеча накаливания менее чувствительна к качеству топлива, ее мощность накала и поверхность излучения тепла больше по сравнению с проволочной свечой накаливания.

Задержка воспламенения

В дизельном двигателе продолжительность задержки воспламенения означает период между началом впрыскивания и воспламенением. Задержка воспламенения увеличивается экспоненциально вместе с растущей температурой заряда смеси и может компенсироваться до определенной степени только переносом момента впрыскивания топлива на более ранний срок при холодном двигателе.

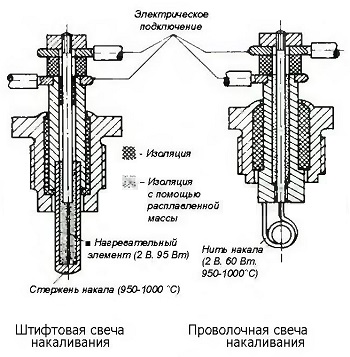

Рис. Задержка воспламенения рабочей смеси в дизельном двигателе

В бензиновом двигателе между образованием искры зажигания и экзотермическим сгоранием смеси также существует отрезок времени, который называется задержкой воспламенения.

Начало сгорания смеси в дизельном двигателе можно определить по резкому нарастанию давления, которое значительно отличается от характера изменения давления без сгорания (рис. «Задержка воспламенения рабочей смеси в дизельном двигателе»). Длительность задержки воспламенения составляет около 1/1000 с. Во время задержки воспламенения топливо распространяется в воздухе, сжатом с камере сгорания. Оно испаряется, и происходят предварительные химические реакции. Задержка воспламенения зависит, кроме всего прочего, от температуры. В частности, важны следующие условия:

- Тип топлива: дизельное топливо состоит из крупномолекулярных углеводородных соединений, которые быстро распадаются и приводят к небольшой задержке воспламенения. Бензин, особенно высокооктановый, состоит из углеводородных соединений, обеспечивающих большую задержку воспламенения;

- Температура и давление: при увеличении температуры и возрастании давления задержка воспламенения уменьшается.

В дизельном двигателе предпочтительной является короткая задержка воспламенения, для того, чтобы поступающее дизельное топливо начало гореть с момента начала впрыскивания. При этом влияние на характер изменения давления сгорания оказывается путем дозирования впрыскивания топлива. Большая задержка воспламенения приведет к резкому, взрывному сгоранию поступающего топлива. В этом случае наблюдается резкое нарастание давления с соответствующим повышением уровня шума работы двигателя.

В бензиновом двигателе, наоборот, предпочтительной является большая задержка воспламенения, чтобы избежать преждевременного неравномерного сгорания смеси.

Двигатели с принудительным воспламенением рабочей смеси

С момента своего появления системы зажигания для принудительного воспламенения рабочей смеси делятся на две группы: системы батарейного зажигания и системы зажигания от магнето.

Системы зажигания от магнето применяются на сегодняшний день только в небольших и экономичных двигателях, чаще всего стационарных. Искрообразование, необходимое для воспламенения рабочей смеси, происходит благодаря энергии магнето — компактного генератора переменного тока с механическим приводом. Обычно системы зажигания от магнето используются на двигателях, в системе электрооборудования которых для снижения веса отсутствует аккумуляторная батарея, а пуск двигателя осуществляется с помощью механического привода.

Системы батарейного зажигания, в соответствии с названием, работают в сочетании с электрооборудованием, включающем в себя аккумуляторную батарею. Такие системы способны обеспечивать искрообразование на любых режимах работы двигателя, а наличие аккумулятора позволяет осуществлять пуск двигателя от электростартера.

Долгое время бензиновые двигатели легковых автомобилей и мотоциклов оснащались индуктивной (контактной) системой зажигания от высоковольтной катушки (бобины), но в середине 70-х годов прошлого века развитие систем электрооборудования автомобиля способствовало постепенной замене механических деталей индуктивной системы зажигания на электронные. Так появились транзисторная индуктивная система зажигания и высоковольтная конденсаторная система зажигания. Эти совершенные электронные системы не имеют движущихся деталей, подверженных механическому износу, и, как следствие, не требуется частое техническое обслуживание и регулировка системы зажигания.

Электронные системы зажигания конструируются таким образом, чтобы вторичное напряжение в системе лишь незначительно возрастало при увеличении частоты вращения коленчатого вала и вырабатывалось достаточно энергии, необходимой для воспламенения рабочей смеси. С помощью управления характеристиками двигатель может работать с полной нагрузкой во всем диапазоне частоты вращения коленчатого вала при обеспечении оптимальных моментов искрообразования.

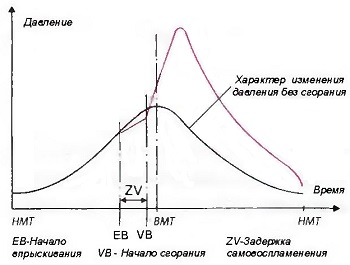

Контактная система зажигания

В контактной (индуктивной) системе зажигания для выработки высокого напряжения, необходимого для искрообразования, используется высоковольтная катушка (бобина), у которой первичная обмотка состоит из нескольких витков толстой проволоки, а вторичная обмотка — из большого количества витков тонкой проволоки. Индуктивные напряжения на обеих обмотках зависят от числа витков, поэтому при относительно низком напряжении в первичной обмотке на вторичной обмотке возникает очень высокое напряжение, необходимое для эффективного искрообразования.

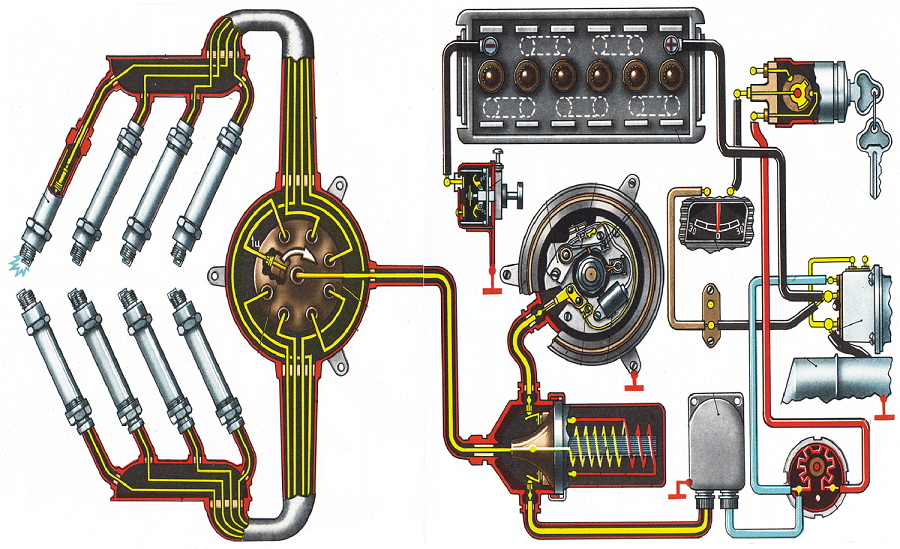

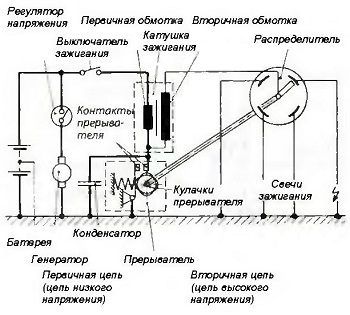

Рис. Индуктивная (контактная) система зажигания

Наряду с высоковольтной катушкой для индуктивной системы зажигания необходимыми составляющими являются аккумуляторная батарея, выключатель зажигания, прерыватель, распределитель, конденсатор и свечи зажигания по числу цилиндров двигателя (рис. «Индуктивная (контактная) система зажигания»). В особых случаях используется по две свечи зажигания на цилиндр.

Для образования искры на свече зажигания необходимо, чтобы электрический ток в нужный момент прерывался в первичной обмотке катушки зажигания. В этом случае магнитное поле первичной обмотки разрушается и индуцируется соответствующее высокое напряжение во вторичной обмотке. Для прерывания электрического тока служит прерыватель. Его контакты удерживаются в замкнутом состоянии до наступления момента зажигания рабочей смеси в очередном цилиндре. В этот момент вращающийся кулачок размыкает контакты прерывателя. В тот же момент ротор распределителя зажигания должен замкнуть в распределителе контакты между вторичной обмоткой высоковольтной катушки и свечой зажигания соответствующего цилиндра. Для обеспечения согласованной работы прерывателя и распределителя их обычно объединяют в единый агрегат — прерыватель-распределитель, на корпусе которого крепится и конденсатор. Наличие контактов прерывателя привело к тому, что такую систему часто называют контактной системой зажигания.

Индуктивное напряжение в первичной цепи системы зажигания составляет около 350 В, а напряжение во вторичной цепи, получаемое в результате, достигает примерно 25 кВ при соотношении чисел витков обмоток, равном 70. Часто поэтому первичную цепь называют цепью низкого напряжения, а вторичную — цепью высокого напряжения.

Индуктивное напряжение в первичной цепи системы зажигания составляет около 350 В, а напряжение во вторичной цепи, получаемое в результате, достигает примерно 25 кВ при соотношении чисел витков обмоток, равном 70. Часто поэтому первичную цепь называют цепью низкого напряжения, а вторичную — цепью высокого напряжения.

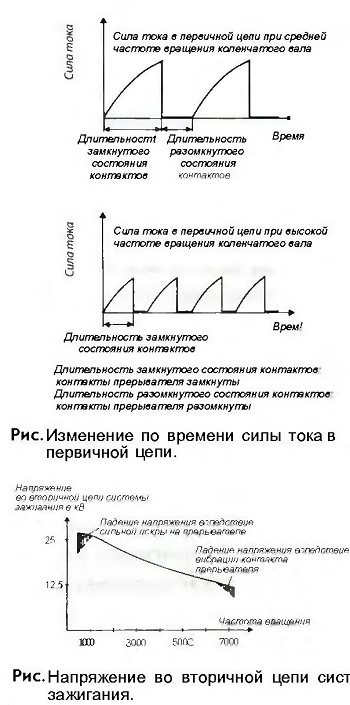

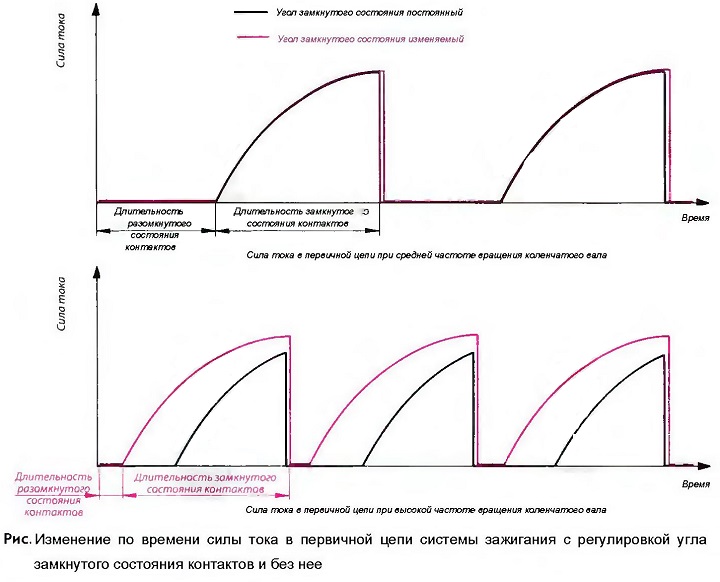

Длительность замкнутого состояния контактов прерывателя выражается в градусах и называется угол замкнутого состояния контактов. Величина этого угла зависит от геометрических параметров кулачка и отрегулированного зазора в контактах прерывателя. Более того, угол замкнутого состояния контактов уменьшается при увеличивающейся частоте вращения коленчатого вала, так как частота вращения распределительного вала также увеличивается, а прерыватель-распределитель приводится в действие именно от распределительного вала двигателя. Так как увеличение силы тока в первичной обмотке происходит не внезапно, а стремится асимптотически к своему максимальному значению (рис. «Изменение по времени силы тока в первичной цепи»), конечное значение силы тока первичной цепи уменьшается при уменьшении угла замкнутого состояния контактов, а магнитное поле катушки зажигания к моменту размыкания контактов прерывателя слабеет.

Вследствие ослабления магнитного поля снижается напряжение во вторичной цепи системы зажигания. Принципиальное изменение напряжения во вторичной цепи в зависимости от частоты вращения коленчатого вала показано на рис. «Напряжение во вторичной цепи системы зажигания». При низкой частоте вращения во время размыкания контактов прерывателя может возникнуть паразитная искра, которая задерживает разрушение магнитного поля в катушке зажигания, что приводит к снижению напряжения во вторичном контуре. Обычно паразитная искра при размыкании контактов подавляется с помощью конденсатора.

Как следствие, происходит быстрое разрушение магнитного поля с соответствующим высоким напряжением во вторичной цепи системы зажигания.

Даже при высокой частоте вращения коленчатого вала можно наблюдать дополнительное падение напряжения, вызванное вибрацией контактов прерывателя. Максимальная частота искрообразования ограничивается величиной приблизительно 1800 искр/мин.

Транзисторная система зажигания

Недостатком традиционной контактной (индуктивной) системы зажигания является само наличие контактов прерывателя и зависимость силы тока высоковольтной катушки от частоты вращения коленчатого вала и, соответственно, вала привода прерывателя-распределителя. Эта зависимость точно определяется геометрическими параметрами кулачка распределителя.

Недостатком традиционной контактной (индуктивной) системы зажигания является само наличие контактов прерывателя и зависимость силы тока высоковольтной катушки от частоты вращения коленчатого вала и, соответственно, вала привода прерывателя-распределителя. Эта зависимость точно определяется геометрическими параметрами кулачка распределителя.

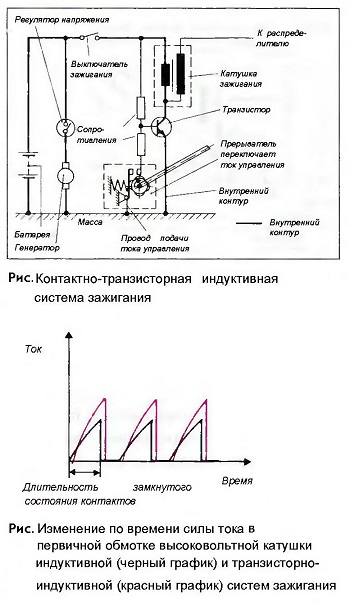

Улучшить ситуацию можно путем использования транзистора для прерывания тока в первичной цепи (рис. «Контактно-транзисторная индуктивная система зажигания»). При этом не допускается нежелательное искрообразование, а сила тока в первичной цепи может повышаться, что при одновременном снижении числа витков первичной обмотки способствует быстрому созданию магнитного поля. Как следствие спад напряжения во вторичной цепи системы зажигания при растущей частоте вращения становится незначительным (рис. «Изменение по времени силы тока в первичной обмотке высоковольтной катушки индуктивной и транзисторно-индуктивной»). Включение транзистора происходит посредством тока управления. Когда ток управления подается на транзистор, тот открыт для тока первичной цепи. Если ток управления прерывается, прерывается и ток первичной цепи. Управление током первичной цепи осуществляется первоначально посредством уже известных контактов прерывателя, что также используется в индуктивной системе зажигания. Так как сила тока управления значительно меньше, чем сила тока первичной цепи, все указанные недостатки в данном случае становятся незначительными. Такая конструкция называется контактно-транзисторной индуктивной системой зажигания.

В современных системах зажигания ток управления генерируется с помощью датчика импульсов. В этом случае речь идет о бесконтактной транзисторной индуктивной системе зажигания. Так как здесь нет механических контактов, нет и необходимости проводить техническое обслуживание. Кроме того, в данной системе момент зажигания будет точно обеспечиваться электроникой.

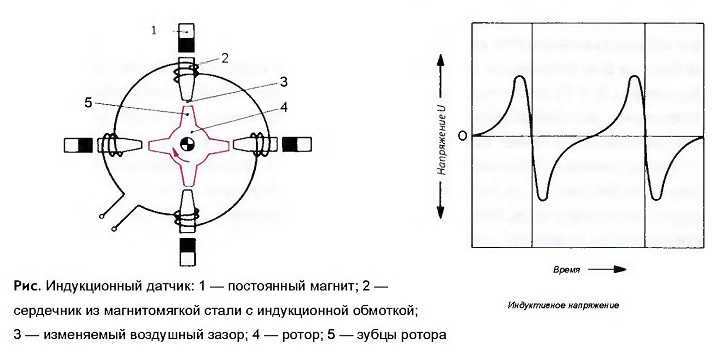

В качестве электрического датчика импульсов используется индукционный датчик или датчик Холла. Индукционный датчик состоит из постоянного магнита и стального ротора (рис. «Индукционный датчик»). Ротор установлен на валу распределителя зажигания. При вращении изменяется зазор между сердечниками из магнито-мягкой стали и зубцами ротора, что приводит к изменениям магнитного потока, идущего через индукционную обмотку. В индукционной обмотке индуцируется переменное напряжение, которое после преобразования в других устройствах служит для управления транзистором.

Индукционный датчик может устанавливаться непосредственно на коленчатый вал или рядом с зубчатым венцом маховика; в последнем случае сигнал датчика должен преобразовываться в отвечающий числу цилиндров периодический ток управления при помощи соответствующего электронного устройства.

Преимуществом данного типа установки является точное по времени возбуждение напряжения во вторичной цепи системы зажигания, так как исключены производственные допуски и износ привода распределителя зажигания.

В датчике Холла используется эффект Холла, названный в честь его первооткрывателя: если ток, течет в электрическом проводнике, который пронизывается магнитным полем, электроны отклоняются вертикально в направлении тока и магнитного поля. Особенно четко можно увидеть эффект Холла в полупроводнике. На рис. «Датчик Холла» в слое Холла вверху царит избыток электронов, а внизу недостаток электронов. Благодаря этому на датчике Холла снимается напряжение. Если магнитное поле, например, прерывается обтюратором, напряжение Холла ослабевает. Периодическая смена напряженности магнитного поля, вызванная вращающимся обтюратором, может использоваться для определения частоты вращения.

Часто на двигатель устанавливается дифференциальный датчик Холла. В этом случае вследствие изменения профиля боковой поверхности магнитного зубчатого диска импульсного датчика вырабатываются два сигнала, которые дифференцировано усиливаются и становятся более чувствительными к помехам.

Напряжение Холла используется после преобразования и усиления с помощью других электронных устройств для управления транзистором.

Фактическое напряжение во вторичной цепи и энергию, необходимую для воспламенения рабочей смеси, можно увеличить с помощью электронной регулировки угла замкнутого состояния контактов. Без регулировки данный угол будет иметь постоянную величину, а достигнутая сила тока первичной цепи будет уменьшаться при увеличении частоты вращения коленчатого вала или снижающемся напряжении батареи. Как следствие, уменьшаются энергия, необходимая для воспламенения рабочей смеси, и напряжение во вторичной цепи системы зажигания. С помощью электронной регулировки величина угла замкнутого состояния контактов варьируется в соответствии с условиями работы двигателя, таким образом всегда обеспечивается необходимая сила тока в первичной цепи (рис. «Изменение по времени силы тока в первичной цепи системы зажигания с регулировкой угла замкнутого состояния контактов и без нее»).

При этом энергия, необходимая для воспламенения рабочей смеси, и напряжение во вторичной цепи системы зажигания остаются высокими. Регулировка возможна только в ограниченных пределах, так как слишком большое увеличение угла опережения зажигания сможет снизить продолжительность искрового разряда, и, как следствие, надежное воспламенение смеси не может гарантироваться. При использовании полностью электронной системы зажигания ротор распределителя зажигания также заменяется электронным устройством. При этом обеспечиваются следующие преимущества:

- Отсутствие износа механических деталей; отсутствие паразитных электромагнитных волн вследствие искрового перекрытия в распределителе зажигания;

- Простая конструкция, так как отсутствует механический привод прерывателя-распределителя.

В системах зажигания без механического распределителя, управляемых транзистором, чаще всего устанавливаются одноискровые катушки зажигания. В этом случае каждый цилиндр оборудован отдельной катушкой зажигания, которая насаживается непосредственно на свечу зажигания. Такая катушка состоит из первичной и вторичной обмоток, расположенных друг над другом, и наборного пластинчатого сердечника из электротехнической стали, замыкающегося с помощью магнита. Вся конструкция залита эпоксидной смолой. Преимуществами являются точная управляемость и компактность устройства, что важно при ужесточенных предельных ограничениях содержания вредных примесей в отработавших газах и повышенных требованиях к системам диагностики.

Для подавления искровых помех при подаче тока, которые могут содействовать перебоям в зажигании, необходимо установить диод высокого напряжения во вторичной цепи. Далее необходимо позаботится о том, чтобы подавление помех в катушке зажигания происходило самостоятельно. При замене так называемой «индивидуальной катушки зажигания» на длинный тянутый магнитопровод уменьшается пространство, необходимое для размещения катушки зажигания.

В последние годы широкое распространение получили многоискровые катушки зажигания, рассчитанные на работу сразу с двумя или четырьмя свечами зажигания. Рассмотрим принцип работы двухискровой катушки зажигания, которая имеет два высоковольтных вывода, к каждому из которых подсоединяется одна свеча зажигания. В четырехцилиндровом двигателе обычно к одной катушке подключают свечи зажигания первого и четвертого цилиндров, а к другой — второго и третьего цилиндров. Соответственно, при срабатывании высоковольтной катушки обе подключенные свечи зажигания начинают искрить одновременно. При этом в одном цилиндре искра подается на свечу зажигания к началу рабочего хода, в то время как в другом свеча зажигания срабатывает «вхолостую» при выпуске отработавших газов, индуцируя слабую опорную искру. На рис. «Порядок работы электронной системы зажигания с двухискровыми катушками зажигания в четырехцилиндровом» этот процесс показан на примере четырехцилиндрового четырехтактного двигателя. Обе катушки зажигания индуцируют одну искру зажигания за один оборот коленчатого вала.

Рис. Порядок работы электронной системы зажигания с двухискровыми катушками зажигания в четырехцилиндровом

К преимуществам бесконтактной транзисторной системы зажигания по сравнению с контактной системой зажигания можно отнести:

- Отсутствие необходимости в обслуживании;

- Постоянство момента искрообразования;

- Незначительное снижение напряжения во вторичной цепи системы зажигания и количества энергии, необходимой для воспламенения рабочей смеси при увеличении частоты вращения коленчатого вала;

- Максимальная частота искрообразования может достигать 30000 искр/мин.

Новые разработки приводят к созданию компактных систем с незначительными потерями. В дальнейшем будут использоваться системы, позволяющие оценить параметры сгорания рабочей смеси путем измерения ионного тока непосредственно после зажигания.

Конденсаторная система зажигания

В качестве альтернативы транзисторной системе зажигания разрабатываются плазменные и лазерные системы зажигания, но вследствие высоких затрат на изготовление они пока не используются. Преимуществом лазерной системы зажигания является, в частности, гибкий выбор точки воспламенения рабочей смеси в камере сгорания, что осуществляется посредством фокусировки лазерного луча. Особое преимущество данная система представляет для бензиновых двигателей, в которых начало сгорания рабочей смеси инициируется в струе впрыскиваемого топлива. При этом задержка воспламенения незначительна, в результате повышается коэффициент полезного действия двигателя и снижается уровень вредных примесей в отработавших газах.

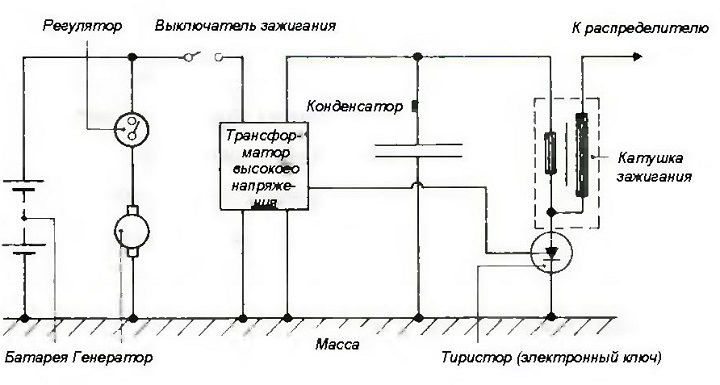

При использовании в спортивных соревнованиях высокофорсированных двигателей приходится сталкиваться с сильным загрязнением маслом и нагаром основания изоляторов свечей зажигания. В этом случае часто используют высоковольтную конденсаторную систему зажигания, схематическое устройство которой представлено на рис. «Высоковольтная конденсаторная система зажигания».

Рис. Высоковольтная конденсаторная система зажигания

Здесь функцию аккумулятора энергии выполняет конденсатор, который разряжается через первичную обмотку, при этом во вторичной обмотке индуцируется высокое напряжение. Трансформатор высокого напряжения работает быстро и с малыми потерями. По сравнению с транзисторной индуктивной системой зажигания здесь повышение вторичного напряжения на порядок выше, около 3000 В/мкс — против 400 В/ мкс. Вследствие значительно более быстрого повышения вторичного напряжения потери энергии на свече зажигания, которые могут возникнуть вследствие вышеупомянутых загрязнений, остаются незначительными.

Малая длительность индуктивной фазы искрового разряда, напротив, отрицательно влияет на воспламенение рабочей смеси с помощью высоковольтного конденсатора, в особенности, при неоднородной смеси; это может привести к перебоям в зажигании (рис. «Длительность индуктивной фазы искрового разряда в высоковольтной

конденсаторной и индуктивной системах зажигания»). Для решения данной проблемы можно использовать систему зажигания с переменным напряжением. В этом случае длительность искрового разряда увеличивается, при этом образуется колебательный контур из конденсатора и трансформатора высокого напряжения. После образования длительность искрового разряда поддерживается с помощью энергии, сохраненной во вторичной обмотке катушки зажигания, в то время как конденсатор вновь заряжается.

Рис. Длительность индуктивной фазы искрового разряда в высоковольтной конденсаторной и индуктивной системах зажигания

Спад напряжения во вторичной цепи высоковольтной конденсаторной системы зажигания с увеличением частоты вращения коленчатого вала в любом случае меньше, чем в индуктивной системе зажигания.

Можно подвести следующие итоги:

- Индуктивная система зажигания используется только в старых двигателях. Она была полностью вытеснена транзисторной индуктивной системой зажигания. Зажигание с помощью высоковольтного конденсатора используется только в особых случаях, например, когда следует опасаться перебоев искрообразования вследствие сильного загрязнения свечей зажигания.

- Полностью электронная транзисторная индуктивная система зажигания не требует обслуживания; момент новообразования сохраняется без последующей регулировки.

- Полностью электронная транзисторная индуктивная система зажигания предоставляет возможность регулировки угла замкнутого состояния контактов, при котором напряжение во вторичной цепи системы зажигания остается всегда высоким независимо от частоты вращения коленчатого вала. При этом вырабатывается достаточно энергии, необходимой для воспламенения рабочей смеси. Вследствие этого даже бедные смеси бензина и воздуха хорошо воспламеняются.