Датчики силы и момента являются неотъемлемым компонентом измерительной системы автомобиля. Они являются поставщиком исходных данных в системах автоматического управления. Процесс измерения включает в себя ряд последовательных операций, которые протекают как на физическом, так и на электрическом уровнях. Вот о том, какими бывают датчики силы и момента в автомобиле, мы и поговорим в этой статье.

Что измеряют датчики силы и момента

Датчики силы и моменты используются в автомобилях для определения многочисленных переменных:

- Сила сцепления между тягачом и прицепом или полуприцепом для регулируемого торможения без воздействия сил (отсутствие сил растяжения и сдвига на сцепке при торможении);

- Сила амортизации для электронных систем управления подвеской;

- Осевая нагрузка для систем электронного управления распределением тормозного усилия для автомобилей большой грузоподъемности;

- Усилие на педали для систем управляемых электроникой тормозных систем;

- Тормозное усилие для управляемых электроникой тормозных систем;

- Крутящий момент привода и тормозной момент;

- Крутящий момент на рулевом колесе или в усилителе рулевого управления;

- Защита пальцев пассажиров в стеклоподъемниках и люках с электроприводом;

- Силы на колесах;

- Вес пассажиров автомобиля (для систем защиты пассажиров).

Во многих случаях начальные разработки не привели к ожидаемым результатам из-за чрезмерных затрат на достижение заявленной точности систем, в которых нужно было устанавливать датчики. Вопреки ожиданиям, оказалось невозможным снизить затраты на производство хороших датчиков крутящего момента ниже уровня затрат на датчики давления и ускорения. На самом деле датчики крутящего момента стоят дороже. Дело усложняется, и это особенно относится к датчикам крутящего момента, когда измеряемый параметр должен передаваться бесконтактными методами с вращающегося вала (например, рулевого или приводного вала) на датчик, установленный на шасси. Токосборные контактные кольца неприемлемы в автомобиле.

Поскольку любая форма измерения лишь части силы и момента очень проблематична и легко может привести к искажению результатов, датчики силы и момента должны непосредственно подключаться к потоку энергии (иными словами, через них должна проходить полная измеряемая переменная). Для этого нужно отсечь компоненты, несущие силу и момент, чтобы можно было установить ранее проверяемые датчики. Это часто приводит к проблемам. Но даже если не нужно отсекать компоненты, несущие силу и момент, а механические элементы используются в качестве измерительных пружин, которые требуют модификации для установки чувствительных элементов, то все равно необходима четкая договоренность с изготовителем этих компонентов.

В силу конструкции размер датчиков силы напрямую зависит от диапазона измерения. Хотя, благодаря запросам автопромышленности, и существуют компактные датчики силы и момента, они обеспечивают достаточную точность измерений только при воздействии сил на датчик точно определенным образом, что обычно имеет место лишь в лабораторных условиях. Допуски и нарушение регулировки, обычно встречающиеся на практике, диктуют необходимость подключения гомогенизирующих элементов, которые в свою очередь делают датчики слишком большими.

Принципы измерения датчиков силы и момента

Говоря о датчиках силы и момента, следует различать статический и динамический принципы измерения, а также принципы измерения, основанные на смещении и механическом напряжении. До сих пор были востребованы, большей частью, статические датчики, при этом для датчиков силы предпочтительными были принципы измерения неупругих нагрузок. В настоящее время для измерения момента на рулевом колесе приемлемы системы с «мягкими» упругими датчиками, которые также могут содержать датчики измерения угла. Это возможно, в частности, потому, что эта характеристика показала себя приемлемой в более ранних гидравлических системах, не имевших датчиков. Для определения силы и крутящего момента, в том числе и в промышленности, чаще всего используются магнитно-эффективные катушечные системы.

Однако в последнее время стали использоваться и магнитостатические датчики Холла, измеряющие смещение (например, определение веса пассажира), так что здесь можно использовать массово производимые микро- структурированные элементы. Несмотря на общеизвестные проблемы с загрязнением и затраты на установку, рассматриваются также оптоэлектронные датчики (например, для электронных систем усиления рулевого управления), позволяющие определять угол поворота с высоким разрешением одновременно с определением крутящего момента.

Датчики силы

Датчики измерения механической нагрузки

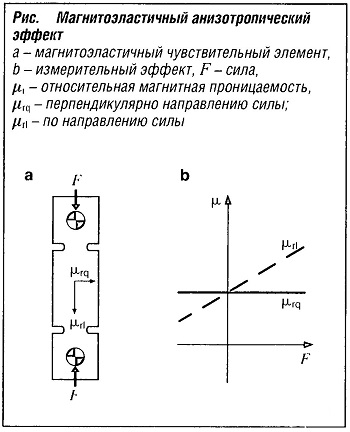

Магнитоэластичный принцип Ферромагнитные материалы под влиянием магнитного поля изменяют свою длину в направлении поля (эффект магнитострикции).  Обратный эффект — изменение магнитных свойств при растягивании и сжатии — называют магнитоэластичным эффектом. Этот эффект выражается в анизотропическом (направленном) поведении относительной магнитной проницаемости μr (отношение магнитной индукции В к напряженности магнитного поля H). Если она сохраняет одинаковое значение в случае, когда отсутствуют силы во всех направлениях (изотропия), то под воздействием силы F она принимает зависящее от материала значение (μri), несколько отличающееся по направлению силы, чем поперек направления силы (μrq) (рис. «Магнитоэластичный анизотропический эффект» ).

Обратный эффект — изменение магнитных свойств при растягивании и сжатии — называют магнитоэластичным эффектом. Этот эффект выражается в анизотропическом (направленном) поведении относительной магнитной проницаемости μr (отношение магнитной индукции В к напряженности магнитного поля H). Если она сохраняет одинаковое значение в случае, когда отсутствуют силы во всех направлениях (изотропия), то под воздействием силы F она принимает зависящее от материала значение (μri), несколько отличающееся по направлению силы, чем поперек направления силы (μrq) (рис. «Магнитоэластичный анизотропический эффект» ).

На самом деле изменение магнитной проницаемости по направлению силы истинно отражает знак силы. Несмотря на то, что этот эффект демонстрируют практически все ферромагнитные материалы, его можно оптимизировать путем использования определенного сплава. К сожалению, материалы с хорошей линейностью, низким гистерезисом и низкой температурной чувствительностью не идентичны материалам, имеющим хороший измерительный эффект. Таким образом, эффект для метрологически оптимизированных материалов все еще находится в диапазоне нескольких процентов и требует электронного усиления.

Преимуществом магнитоэластичного эффекта, с одной стороны, является большой диапазон температур (около 300 °С). С другой стороны, это дает выраженный объемный эффект. Это означает, что катушки, используемые для обнаружения изменений, не только регистрируют локальное изменение проницаемости, вызванное воздействием силы (как, например, у тензометрических датчиков), но на показания в большей или меньшей степени влияет на все поперечное сечение катушки.  Это делает датчик чуть менее чувствительным к возможности ассиметричного воздействия силы.

Это делает датчик чуть менее чувствительным к возможности ассиметричного воздействия силы.

Поскольку изменения проницаемости в результате воздействия силы практически всегда регистрируются с помощью переменных полей, то необходимо соблюдать глубину проникновения этих полей, которая очень сильно зависит от частоты. Чтобы максимально использовать измерительный эффект, магнитноактивный воздушный зазор должен быть как можно меньше. Часто это означает, что магнитноактивный измерительный контур замыкается ферромагнитным материалом, даже если он не включен в магнитный поток.

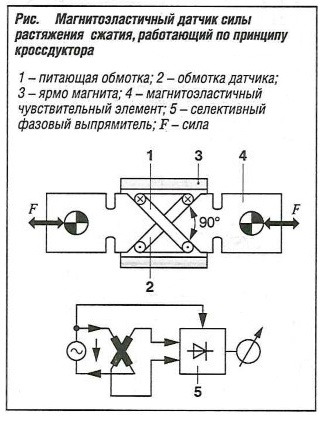

Для использования эффекта напряженность поля H питающей катушки не должна быть параллельна воздействующей силе. Под воздействием силы она изменяет не только магнитную индукцию В, но и ее направление (из-за анизотропии проницаемости). Если исходить из того, что при отсутствии силы Н и В направлены параллельно, то при воздействии силы и ее возрастании они будут принимать все более разные направления Это можно использовать как особое преимущество для регулирования индуктивной связи двух катушек, пересекающихся под углом 90° для измерения (рис. «Магнитоэластичный датчик силы растяжения сжатия, работающий по принципу кроссдуктора» ).

Принцип тензометрического (пьезорезистивного) датчика

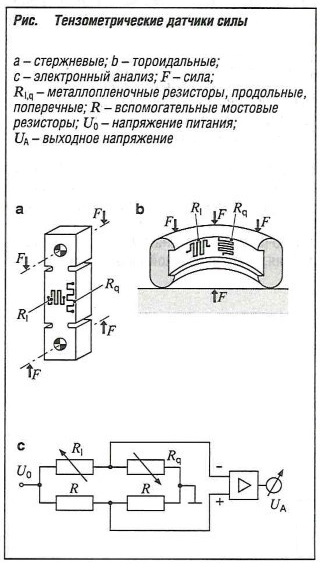

Тензометрические резисторы представляют собой наиболее распространенный и, пожалуй, самый надежный и точный метод измерения силы и момента (рис. «Тензометрические датчики силы» ).  Их принцип действия основан на наличии в измеряемой зоне эластичного элемента, к которому применим закон Гука, пропорциональной связи между механическим напряжением в этом элементе а, вызванным воздействием силы, и возникающей деформацией е. Согласно закону Гука:

Их принцип действия основан на наличии в измеряемой зоне эластичного элемента, к которому применим закон Гука, пропорциональной связи между механическим напряжением в этом элементе а, вызванным воздействием силы, и возникающей деформацией е. Согласно закону Гука:

ε = Δl/l = σ/E

где: Е — модуль упругости.

Поскольку измеряется не непосредственно напряжение в результате воздействия силы, а возникающая деформация, то тензометрический метод можно рассматривать как метод косвенного измерения. Например, при уменьшении модуля эластичности на 3% при температуре более 100 К, что нормально для металлов, сила, выдаваемая тензометрическим методом 3% слишком велика. Тензометрические резисторы соединяются как пленочные резисторы — в отличие от постоянно открытых тензометров — с поверхностью выбранного эластичного элемента таким образом, чтобы они в точности следовали его поверхностной деформации. Изменение сопротивления вследствие деформации резистора определяется коэффициентом К данного резистора (см. «Датчики давления»):

ΔR/R = σ/E

У металлооксидных резисторов коэффициент К обычно не превышает 2. Реакция температуры резистора устраняется за счет того, что тензометры обычно крепятся к эластичному элементу полумостом или мостом. Поскольку воздействия температуры приводят к таким же изменениям направления на тензометре, выходной сигнал отсутствует. Несмотря на высокий уровень точности и надежности, поскольку деформация и, соответственно, изменения сопротивления находятся лишь в процентном диапазоне исходного состояния, тензометрические датчики генерируют выходное напряжение только в милливольтовом диапазоне. Они обычно требуют локального усиления.

Области применения датчиков силы

Как правило, чтобы измерить силу, нужно прикрепить очень маленькие тензометрические резисторы к более крупным деталям, на которые воздействует сила, или эластичным элементам. Традиционный пленочный способ крепления тензометрических резисторов к эластичному элементу (применяется в таких устройствах, как высокоточные весы) недостаточно дешев для экономичного производства крупными партиями. Поэтому делаются первые попытки для применения недорогих, приемлемых для массового производства технологий пленочного/послойного нанесения тензометрических резисторов на маленькие металлические пластинки, которые затем впрессовываются или ввариваются в эластичный элемент.

Ортогональные печатные резисторы

Практически все электрические пленочные резисторы изменяют свое сопротивление не только под воздействием боковой деформации, но и при вертикальном (ортогональном) сжатии пленки. Так называемый «проводящий пластик», широко используемый в потенциометрах, отличается здесь очень высокой чувствительностью. Также очень высокой чувствительностью обладают металлокерамика и угольные слои. До определенного предела сопротивление упомянутых выше материалов большей частью уменьшается с ростом силы сжатия. Значения, которых можно достигнуть без постоянного изменения сопротивления, похожи на те, что применимы к боковой деформацию. Конечно, датчики этого типа подходят почти исключительно для нагрузки только путем сжатия, а не поперечной деформации.

Датчики силы, измеряющие смещение

В случае с уже подпружиненными автомобильными сиденьями не важно, имеет ли установленный датчик массы, измеряющий смещение, небольшую дополнительную упругость или нет.

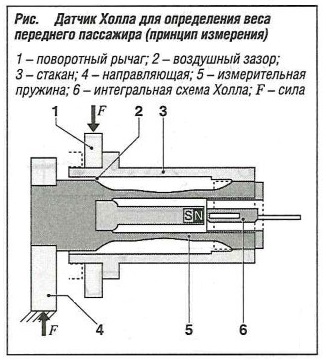

Датчик веса на базе датчика Холла

На рис. «Датчик Холла для определения веса переднего пассажира» показано использование такого датчика силы, измеряющего смещение, при котором с помощью датчика Холла измеряется эластичное отклонение в несколько десятых, миллиметра (принцип вращающегося тока). Датчик измеряет вес переднего пассажира, чтобы оптимально раскрывалась подушка безопасности. Для этого чисто механический болт, которым сиденье через поворотный рычаг крепится к направляющей, во всех четырех углах сиденья заменяется на «болт-датчик» (iBolt). Общий вес F в этом случае больше не передается непосредственно от поворотного рычага на направляющую сиденья; вместо этого он передается сначала через цилиндрический «стакан» и параллельно-направленную, вилкообразную фасонную двойную пружину.  Конец, соединенный со стаканом, отклоняется пропорционально весу на несколько десятых миллиметра (<1 мм). На отклоняющемся конце находится интегральная схема Холла, которая, при отсутствии нагрузки, расположена точно по центру перед маленьким постоянным магнитом, намагниченным в осевом направлении. Этот магнит расположен на кончике штырька, закрепленном в основании пружины. Аналогичным образом расположенный в осевом направлении датчик Холла чувствителен только к магнитным полям, направленным перпендикулярно продольной оси. Когда вес отсутствует (F = 0), в месте расположения датчика магнитные поля равны нулю и увеличиваются пропорционально весу с ростом возникающего отклонения.

Конец, соединенный со стаканом, отклоняется пропорционально весу на несколько десятых миллиметра (<1 мм). На отклоняющемся конце находится интегральная схема Холла, которая, при отсутствии нагрузки, расположена точно по центру перед маленьким постоянным магнитом, намагниченным в осевом направлении. Этот магнит расположен на кончике штырька, закрепленном в основании пружины. Аналогичным образом расположенный в осевом направлении датчик Холла чувствителен только к магнитным полям, направленным перпендикулярно продольной оси. Когда вес отсутствует (F = 0), в месте расположения датчика магнитные поля равны нулю и увеличиваются пропорционально весу с ростом возникающего отклонения.

Используемый датчик Холла, после установки, может быть компенсирован чисто электронно в плане смещения и градиента его характеристической кривой. При усилии более F > 1000 Н стакан (см. рис. Датчик Холла для определения веса переднего пассажира) соприкасается с краем ножки измерительной пружины, что обеспечивает очень простую защиту от перегрузки. По общему виду всех четырех измерительных болтов можно определить не только вес переднего пассажира, но в определенной степени его положение на сиденье.

Оптоволоконный датчик силы Датчики для измерения смещения также включают в себя оптоволоконные датчики, работающие по принципу микроизгиба (применение: например, системы защиты пальцев при действии стеклоподъемников). Эти датчики уже протестированы с аналогичным успехом, как и контактные и деформационные датчики, в панелях автомобильных дверей, где их можно использовать для своевременной инициации системы защиты пассажиров при боковом ударе.

Датчики момента

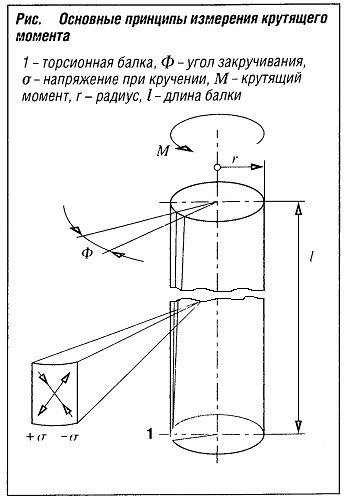

В случае с измерением момента, по существу, различают два процесса: измерение угла и механического напряжения. В отличие от методов измерения механического напряжения с использованием тензорезисторов или магнитоупругих датчиков, методы измерения углов (например, с помощью вихревых токов) требуют наличия вала определенной длины, работающего на кручение. Замеряются углы закручивания вала (приблизительно, в диапазоне 0,4…4,0°). Возникающее при этом механическое напряжение о, пропорциональное моменту, направлено под углом 45° к оси вала (рис.»Основные принципы измерения крутящего момента» ).

В случае с измерением момента, по существу, различают два процесса: измерение угла и механического напряжения. В отличие от методов измерения механического напряжения с использованием тензорезисторов или магнитоупругих датчиков, методы измерения углов (например, с помощью вихревых токов) требуют наличия вала определенной длины, работающего на кручение. Замеряются углы закручивания вала (приблизительно, в диапазоне 0,4…4,0°). Возникающее при этом механическое напряжение о, пропорциональное моменту, направлено под углом 45° к оси вала (рис.»Основные принципы измерения крутящего момента» ).

Все описанные ниже принципы подходят для бесконтактной передачи измеряемых значений, даже с вращающихся валов. В случае с измерением момент на рулевом колесе также желательно, чтобы используемая система очень точно измеряла угол поворота рулевого колеса (на полный оборот в 360°). Это отвечает духу модульной интеграции, и изменения при реализации должны быть незначительными.

Датчики измерения механической нагрузки. Тензометрические датчики

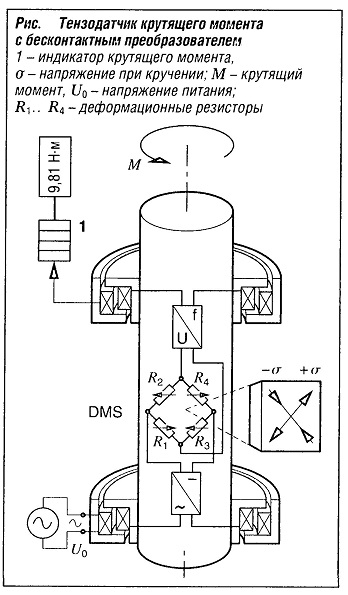

Здесь почти исключительное признание снискал тензометрический принцип (рис. «Тензодатчик крутящего момента с бесконтактным преобразователем» ). Для измерения механической нагрузки используется тензометрический мост, запитываемый от преобразователя (выпрямитель и управляющая электроника на валу, независимо от воздушного зазора). Другие локальные электронные компоненты на валу позволяют усилить измеряемый сигнал и преобразовать в сигнал переменного тока, не зависящий от воздушного зазора (например, частотно-аналоговый), который затем также может быть выведен с использованием бесконтактного преобразователя.

Здесь почти исключительное признание снискал тензометрический принцип (рис. «Тензодатчик крутящего момента с бесконтактным преобразователем» ). Для измерения механической нагрузки используется тензометрический мост, запитываемый от преобразователя (выпрямитель и управляющая электроника на валу, независимо от воздушного зазора). Другие локальные электронные компоненты на валу позволяют усилить измеряемый сигнал и преобразовать в сигнал переменного тока, не зависящий от воздушного зазора (например, частотно-аналоговый), который затем также может быть выведен с использованием бесконтактного преобразователя.

При крупных партиях электронные цепи на валу можно легко встроить в один чип. Датчики деформации можно без значительных затрат штамповать на готовой стальной болванке (например, по тонкопленочным технологиям), которая затем приваривается к валу. Два кольцевых преобразователя, необходимых для передачи энергии и сигнала, можно недорого изготавливать из магнитомягкого формовочного материала. При такой схеме за счет приемлемых затрат может быть достигнут высокий уровень точности.

Датчик крутящего момента на базе этого принципа был разработан для электроусилителя рулевого управления уровня образца А.

Датчики для измерения углов (торсионное измерение). Оптоэлектронные (магнитные) датчики

Определить угол скручивания относительно легко, если на каждом конце секции, подвергаемой измерению кручения (длиной 5-10 см) имеются два взаимно-инкрементных датчика скорости вращения или бесконтактный датчик абсолютного измерения (аналоговый или цифровой) углового перемещения.  Разность их выходных сигналов Ф2-Ф1 определяет угол скручивания:

Разность их выходных сигналов Ф2-Ф1 определяет угол скручивания:

M=const·L-(Ф2— Ф1)

где L — длина торсионной секции.

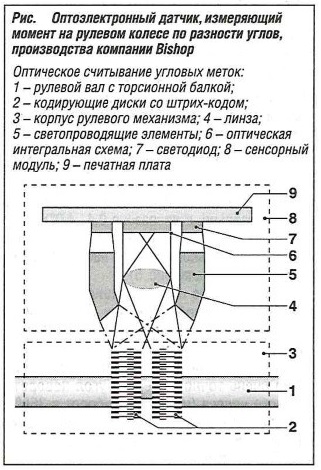

Этот метод до сих пор считался слишком сложным, поскольку для адекватной точности требуются исключительно точные подшипники, а также соответственно точное угловое или инкрементное деление по всей периферии. Тем не менее, продолжаются поиски путей решения этой проблемы (магнитно или оптически, рис. «Оптоэлектронный датчик, измеряющий момент на рулевом колесе по разности углов» ), потому что такая система имела бы два явных преимущества:

- Возможность одновременного измерения угла поворота в этой же системе;

- Возможность измерения без необходимости значительных модификаций торсионного вала, так чтобы датчик мог быть сменным (вставным), с обеспечением эффективного интерфейса для поставляемых компонентов.

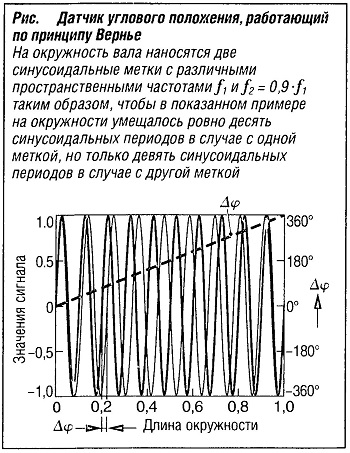

Высокоточное измерение углового положения можно выполнить, например, по принципу Вернье. Здесь окружность вала отмечается синусоидальной меткой, при этом на окружности умещается общее количество периодов синусоиды, равное N. В отличие от чисто инкрементной метки, которая обеспечила бы лишь разрешение 1/N длины окружности при том же количестве периодов, эта синусоидная структура сигнала теоретически допускает любое разрешение по окружности путем применения функции арксинуса в отдельных синусоидальных периодах. Однако это разрешение можно использовать, только если известно, в каком из N периодов мы находимся.

Однозначности можно добиться путем добавления в окружность второй метки с чуть меньшей пространственной частотой, в которой только N—1 синусоидальных периодов умещаются на окружности. Хотя два сигнала не могут обеспечить четких сигналов для измерения углового положения, можно по фазовой разности Δφ между двумя сигналами определить синусодальный период, в котором мы находимся. Это происходит потому, что фазовая разность между двумя сигналами изменяется по всей длине окружности ровно на 360°. Это можно увидеть на рис. «Датчик углового положения, работающий по принципу Вернье» на примере N = 10. Если фазовая разность между двумя сигналами, к примеру, находится в диапазоне 36-72°, то мы находимся во втором синусоидальном периоде: если она находится в диапазоне 216—252° то мы находимся в шестом периоде. Точный угол измерения Ф в этом случае получается путем добавления в первом случае угла 36°, а во втором — 216° к измеренному, yj еще не четкому сигналу φ.

Однозначности можно добиться путем добавления в окружность второй метки с чуть меньшей пространственной частотой, в которой только N—1 синусоидальных периодов умещаются на окружности. Хотя два сигнала не могут обеспечить четких сигналов для измерения углового положения, можно по фазовой разности Δφ между двумя сигналами определить синусодальный период, в котором мы находимся. Это происходит потому, что фазовая разность между двумя сигналами изменяется по всей длине окружности ровно на 360°. Это можно увидеть на рис. «Датчик углового положения, работающий по принципу Вернье» на примере N = 10. Если фазовая разность между двумя сигналами, к примеру, находится в диапазоне 36-72°, то мы находимся во втором синусоидальном периоде: если она находится в диапазоне 216—252° то мы находимся в шестом периоде. Точный угол измерения Ф в этом случае получается путем добавления в первом случае угла 36°, а во втором — 216° к измеренному, yj еще не четкому сигналу φ.

Однако на практике функция арксинуса не используется для высокого разрешения отдельных синусоидальных периодов, так как для этого пришлось бы гарантировать постоянную и нормализованную амплитуду сигнала. Вместо этого рядом с синусоидальной меткой вводится вторая, косинусоидальная метка, находящаяся точно в квадратуре с первой (сдвиг по фазе на 90°). Из-за пространственной близости можно допустить что обе метки считываются с одинаковой амплитудой й таким образом, чтобы угол φ можно было определить в пределах синусоидального периода с помощью функции арктангенса по двум отдельным сигналам u1 и и2 независимо от и:

φ = arctan (u1/u2),

где:

u1 = й·sinφ

u2 = й·cosφ.

Таким образом, для отделения точного и однозначного угла поворота Ф всего требуется четыре метки. Поэтому датчику момента и угла поворота на рулевом колесе (TAS, рис. «Оптоэлектронный датчик, измеряющий момент на рулевом колесе по разности углов» ) в общей сложности требуется восемь оптоэлектронно считываемых меток для измерения двух углов Ф1 и Ф2 Его точность в диапазоне 360° составляет 1°, угловое разрешение равно 0,0055» и разрешение дифференциального угла Δφ равно 0,0044° с диапазоном измерение ≠ 9°.

Датчики вихревых токов

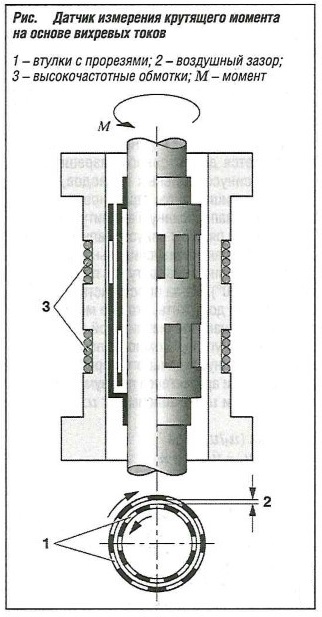

К обоим концам достаточно длинной секции измерительного вала лепятся две втулки из токопроводящего алюминия с прорезями. Они вставляются одна в другую (рис. «Датчик измерения крутящего момента на основе вихревых токов» ).

К обоим концам достаточно длинной секции измерительного вала лепятся две втулки из токопроводящего алюминия с прорезями. Они вставляются одна в другую (рис. «Датчик измерения крутящего момента на основе вихревых токов» ).

Каждая втулка имеет два ряда прорезей, чтобы при повороте вала его выло лучше видно через один ряд прорезей и хуже через другой. Это приводит увеличению или уменьшению затухания у двух высокочастотных обмоток (около 1 МГц), расположенных над каждым рядом прорезей, так что соответственно меняется и индуктивность обмоток.

Для достижения заданной точности втулки с прорезями должны изготавливаться и собираться с соответственно высокой точностью. Электронику следует размещать как можно ближе к обмоткам.

Этот принцип был разработан для автопромышленности, но затем нашел применение только в электроинструментах (определение крутящего момента в профессиональных шуруповертах). Однако одна японская компания, доработала этот принцип для использования в автомобилях.