Распылитель впрыскивает топливо в камеру сгорания дизеля, существенно влияя как на образование топливовоздушной смеси и на процесс ее сгорания, так и на мощность двигателя, состав отработавших газов и уровень шума. Чтобы распылители оптимально выполняли свои задачи, их конструкция должна быть адаптирована к конкретной модели дизеля.

Распылитель играет важную роль:

- В формировании процесса впрыскивания, т. е. тачном протекании давления и распределении подачи по углу поворота коленчатого вала (закон подачи);

- В оптимальном распиливании и распределении топлива в камере сгорания;

- В герметичном разъединении системы питания и камеры сгорания при прекращении подачи.

Из-за своего положения в камере сгорания распылитель постоянно подвергается пульсирующим механическим и тепловым нагрузкам со стороны двигателя и системы впрыска. Проходящее через распылитель топливо одновременно охлаждает ею, однако в режиме проворачивания, когда впрыскивание не производится, температура распылителя сильно повышается, поэтому его термостойкость должна соответствовать и этому рабочему режиму.

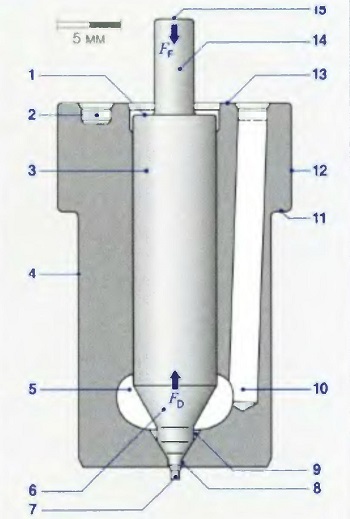

Рис. Распылитель как устройство соединения системы впрыска и дизеля

При использовании систем впрыска с рядными, распределительными и индивидуальными ТНВД распылители с корпусами насос-форсунок устанавливаются на двигателе (рис. «Распылитель как устройство соединения системы впрыска и дизеля»). В системах насос-форсунок, а также в аккумуляторной системе Common Rail распылитель интегрирован в насос-форсунку. Отдельный корпус форсунки в этом случае не требуется.

Для двигателей с разделенными камерами сгорания применяют штифтовые, а при непосредственном впрыске топлива — бес штифтовые распылители. Современные дизели с большей мощностью и пониженным расходом топлива оснащаются только бес штифтовыми распылителями.

Момент открытия распылителя под действием давления топлива, продолжи тельность и характер процесса впрыскивания определяют, по существу, величину подачи топлива. Если давление снижается, распылитель должен быстро и надежно закрыться. Давление закрытия должно превышать максимальное давление сгорания смеси в камере сгорания минимум на 40 бар, чтобы предотвратить нежелательные подвпрыски топлива или проникновение газообразных продуктов сгорания в магистраль высокого давления.

Распылитель должен быть согласован с различными параметрами двигателя, такими как:

- Процесс сгорания;

- Форма камеры сгорания;

- Форма и направление факела топлива;

- «Пробивная способность» и дисперсность распыливания факела топлива;

- Продолжительность впрыскивания;

- Величина подачи топлива по градусам угла поворота коленчатого вала.

Стандартизация размеров и параметров деталей систем впрыска при минимуме вариантов отдельных частей позволяет получить необходимую гибкость в их комплектации.

Размеры деталей системы впрыска дизельного топлива

Мир дизельного впрыскивания — это мир минимальных размеров и максимальных нагрузок.

Игла распылителя двигателя грузового автомобиля за время своей «впрыскивающей жизни» совершает более 1 млрд ходов открытия и закрытия. Она способна «держать» давление до 2050 бар и при этом обязана противостоять:

- Ударным нагрузкам быстрых открытий и закрытий (у легкового автомобиля это происходит до 10 000 раз/мин при осуществлении предварительных и дополнительных впрыскиваний):

- Высокому давлению потока топлива при впрыскивании;

- Давлению и температуре в камере сгорания.

Ниже приводятся некоторые примеры того, что способны выдержать современные форсунки.

В носике распылителя создается давление до 2050 бар. Для наглядности можно представить, что такое давление возникнет если на ноготь пальца руки наедет легковой автомобиль высшего класса. Продолжительность впрыскивания составляет 1-2 мс. За 1 мс звуковая волна проходит расстояние лишь около 33 см от своего источника.

Рис. Размеры деталей системы впрыска дизельного топлива

Величина цикловой подачи топлива варьируется в следующих пределах:

- На легковом автомобиле — от 1 мм3 (предварительное впрыскивание) до 50 мм3 (подача при полной нагрузке);

- На грузовом автомобиле — от 3 мм3 (предварительное впрыскивание) до 350 мм3 (подача при полной нагрузке).

1 мм3 соответствует объему половины булавочной головки. 350 мм3 составляют 12 больших дождевых капель (30 мм3 на каплю). Это количество продавливается в течение 2 мс со скоростью 2000 км/ч через отверстие площадью поперечного сечения меньшей, чем 0,25 мм2.

Зазор между направляющей частью корпуса и иглой распылителя составляет 0,002 мм (2 мкм). Человеческий волос в 30 раз толще (0,06 мм).

Обеспечение такой работоспособности требует высочайшего уровня конструкторских, технологических и производственных работ, а также применения современнейших конструкционных материалов и измерительной техники.

Штифтовые распылители

Штифтовые распылители применяются для двигателей, которые работают по предкамерному или вихре-камерному процессу, т. е. имеют разделенные камеры сгорания. В этих двигателях топливовоздушная смесь образуется преимущественно за счет энергии воздушного вихря. Форма струи топлива также может влиять на этот процесс. Для двигателей с непосредственным впрыском топлива штифтовые распылители не подходят, так как пики давления не вовремя открыли бы топливу доступ через распылитель в камеру сгорания. Сегодня применяются следующие модификации штифтовых распылителей:

- Стандартные;

- Дросселирующие;

- С лыской.

Устройство и принцип действия

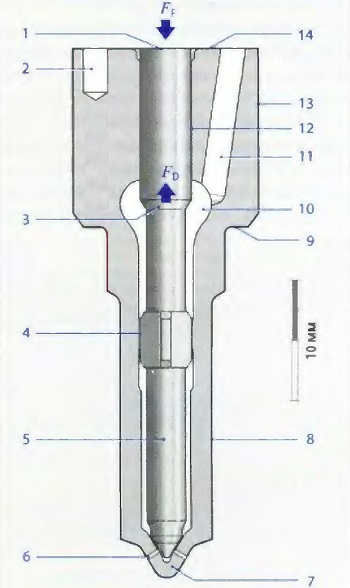

Рис. Стандартный штифтовой распылитель 1. Упорная площадка, задающая под иглы; 2. Кольцевая канавка; 3. Игла распылителя; 4. Корпус распылителя; 5. Камера высокого давления; 6. Нажимной поясок; 7. Штифт; 8. Отверстие распылителя; 9. Выход седла; 10. Подводящий канал; 11. Заплечик распылителя; 12. Буртик распылителя; 13. Поверхность уплотнения; 14. Нажимной штифт; 15. Опора нажимного штифта. FF — сила пружины; FD — результирующая сила давления топлива на нажимной поясок.

Устройство всех модификаций штифтовых распылителей практически одинаково. Различие составляет геометрия наконечника штифта 7 (рис. «Стандартный штифтовой распылитель»). В корпусе распылителя сидит игла 3 распылителя. Она прижимается пружиной и низший корпуса форсунки с силой FD и перекрывает, таким образом, выход топлива в камеру сгорания. Поднимающееся давление в камере 5 давит на иглу распылителя через поясок 6 вверх (FD). Штифт освобождает отверстие 8 распылителя, и топливо впрыскивается (распылитель открыт, давление открытия 110-170 бар). Когда давление падает, распылитель снова закрывается. Открытие и закрытие распылителя регулируются давлением в камере 5 распылителя.

Модификации

Стандартный штифтовой распылитель

Игла 3 распылителя (рис. «Стандартный штифтовой распылитель») имеет на своем конце штифт 7, который с незначительным зазором двигается в отверстии 8 корпуса распылителя. Подбирая размеры и форму штифта, можно изменять форму струн топлива в соответствии с потребностями двигателя.

Дросселирующий штифтовой распылитель

Штифтовой распылитель с особой фигурной формой штифта — это дросселирующий штифтовой распылитель. Контур штифта задает закон впрыскивания. Сначала при открытии игла распылителя освобождает лишь очень тесную кольцевую щель, которая пропускает небольшое количество топлива (действие дросселя).

Когда с увеличением давления топлива игла поднимается выше, поперечное сечение кольцевой щели увеличивается. Только к концу хода иглы в камеру сгорания впрыскивается основная часть топлива. Формирование процесса впрыскивания позволяет реализовать более мягкий процесс сгорания, так как давление в камере сгорания поднимается медленнее. Таким образом, в области частичных нагрузок снижается уровень шума сгорания. Это означает, что форма штифта вместе с кольцевой щелью и характеристикой нажимной пружины в корпусе форсунки задают желаемый режим впрыскивания.

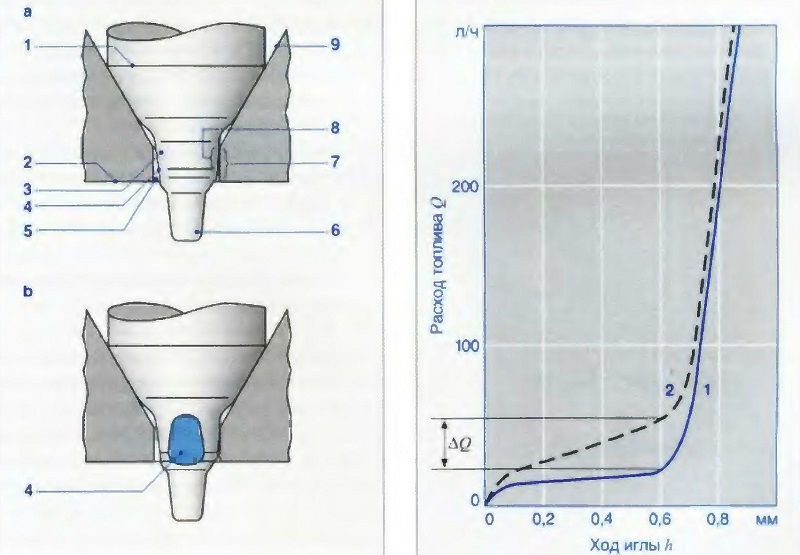

Распылитель с лыской

Штифтовой распылитель с лыской (рис. 3) получил свое название из-за плоской шлифованной лыски на штифте, которая при открытии (при незначительном подъеме иглы) освобождает канал для течения топлива, дополняющий кольцевую щель. В этой области уменьшаются отложения из- за повышенного объемного расхода, поэтому штифтовые распылители с лыской коксуются меньше и равномернее. Кольцевая щель между отверстием распылителя и штифтом очень маленькая (<10 мкм). Шлифованная лыска часто расположена параллельно оси иглы распылителя. С ростом угла наклона шлифовки расход топлива Q может сильнее увеличиваться на начальной части кривых (рис. 4). Таким образом, получается более мягкий переход расхода топлива до полного открытия форсунки. С помощью специальной формы как радиусной, так и плоской части профиля можно приспособить характеристику расхода под требования конкретного дизеля. Вследствие этого уменьшается уровень шума двигателя на режиме частичных нагрузок и улучшаются ходовые качества автомобиля.

| Рис. Распылитель с лыской на штифте а — вид сбоку; b — вид спереди (повернуть на 90о) 1. Седло иглы; 2. Торец корпуса распылителя; 3. Дросселирующая часть штифта; 4. Лыска; 5. Отверстие распылителя; 6. Спрофилированная часть штифта; 7. Общая поверхность контакта; 8. Цилиндрическая часть поверхности контакта; 9. Седло корпусе распылителя. |

Рис. Расход топлива как функция хода иглы 1. Дросселирующий штифтовой распылитель; 2. Штифтовой распылитель с лыской (дросселирующий штифтовой распылитель с лыской) AQ — разность расходов топлива с подобранной лыской |

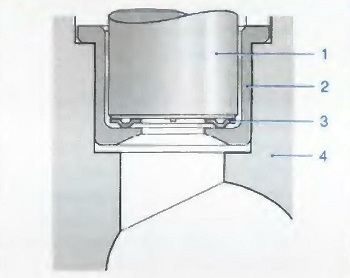

Теплозащита

Рис. Теплозащитная втулка 1. Штифт иглы распылителя форсунки 2. Теплозащитная втулка 3. Защитная шайба 4. Головка блока цилиндров

Температура более 220°С вызывает сильное закоксовывание форсунки. Бороться с этим помогают теплозащитные втулки или защитные шайбы (рис. «Теплозащитная втулка» ), которые отводят поступающее из камеры сгорания тепло к головке блока цилиндров.

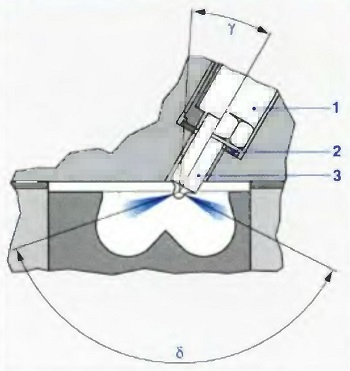

Бесштифтовые распылители

Рис. Расположение бесштифтового распылителя в камере сгорания 1. Корпус форсунки или форсунка; 2. Уплотнительное кольцо 3. Бесштифтовой распылитель. γ- наклон оси форсунки; δ — угол конуса рас положемия отверстий распылителя

Бесштифтовые распылители используются на дизелях с непосредственным впрыском топлива. Место установки распылителя определяется в большинстве случаев конструкцией двигателя. Расположенные под различными углами отверстия распылителя должны быть направлены в камеру сгорания под оптимальными углами (рис. «Расположение бесштифтового распылителя в камере сгорания»). Бесштифтовые распылители разделяются на:

- С под игольным объемом;

- С перекрытием отверстий.

Кроме того, бес штифтовые распылители делятся по величине на:

- Тип Р с диаметром иглы 4 мм (бес штифтовые распылители с под игольным объемом и перекрытием отверстий);

- Тип S с диаметром иглы 5 и 6 мм (бес штифтовые распылители с под игольным объемом для больших двигателей).

В насос-форсунке, равно как и в агрегатах системы Common Rail, бес штифтовой распылитель интегрирован в форсунку, одновременно являясь частью ее корпуса. Давление открытия бес штифтовых распылителей лежит в пределах 150-350 бар.

Устройство

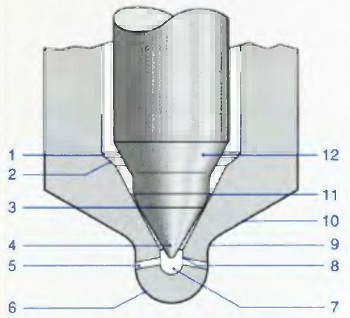

Рис Конструкция бесштифтового распылителя с под игольным объемом 1. Упорная площадка, задающая ход иглы; 2. Фиксирующее отверстие; 3. Нажимной поясок; 4. Дополнительная направляющая иглы; 5. Стержень иглы; 6. Отверстие распылителя; 7. Вершина распылителя; 8. Корпус распылителя; 9. Заплечик распылителя; 10. Камера высокого давления; 11. Подводящий канал; 12. Направляющая иглы; 13. Буртик распылителя; 14. Поверхность уплотнения. FF — сити пружины$ FD — результирующая сила давления топлива на нажимной поясом.

Впрыскивающие отверстия 6 (рис. «Конструкция бесштифтового распылителя с под игольным объемом») выходят на поверхность вершины 7 распылителя. Количество и диаметр отверстий зависят от:

- Необходимой величины подачи;

- Формы камеры сгорания;

- Параметров воздушного вихря в камере сгорания.

Диаметр отверстий внутри распылителя несколько больше, чем снаружи. Это различие влияет на характер дымности и определяется коэффициентом поглощения k. Входные кромки отверстий могут быть скруглены. В местах с высокими скоростями течения топлива (входы отверстий) кромки скругляются гидро-эрозионной обработкой в среде, содержащей абразивные частицы. Такая обработка может применяться для обоих видов бес штифтовых распылителей, при этом ее целью являются:

- Оптимизация коэффициента расхода топлива;

- Уменьшение износа кромок, который вызывают абразивные частицы в топливе;

- Сужение допусков производительности.

Параметры распылители должны быть тщательно согласованы с характеристиками двигателя. При этом учитываются:

- Дозирование впрыскивания (продолжительность впрыскивания и закон подачи);

- Подготовка топлива (количество и форма факелов, а также распиливание факела топлива);

- Распределение топлива в камере сгорания;

- Герметизация соединения форсунки и камеры сгорания.

Камера 10 высокого давления изготавливается методом электрохимической обработки металла. В обрабатываемый корпус распылителя вводится электрод, который находится в растворе электролита. При этом частицы материала вырываются из электрически положительно заряженного корпуса распылителя (анодное растворение).

Модификации распылителей

Топливо в под игольном объеме (ниже седла иглы распылителя) испаряется после завершения процесса сгорания заряда в камере сгорания и приводит тем самым к существенному повышению уровня эмиссии углеводородов (СН). Поэтому важно, чтобы эти объемы (остаточные или вредные) были как можно меньше. Кроме того, геометрия седла иглы и форма вершины распылителя имеют решающее влияние на характеристики открытия и закрытия распылителя, что сказывается на уровнях эмиссии сажи и NOx.

С учетом этих факторов, в зависимости от параметров двигателя и системы впрыска, изготавливают различные модификации распылителей.

Как уже говорилось выше, существуют бесштифтовые распылители с под игольным объемом и перекрытием отверстий.

Бесштифтовой распылитель с под игольным объемом

Рис. Конструкция носка бесштифтового распылителя с цилиндрическим под игольным объемом и полусферической вершиной 1. Отключающая кромка 2. Фаска седла 3. Седло иглы 4. Вершина иглы 5. Отверстия распылителя 6. Сферическая вершина 7. Цилиндрическое глухое отверстие под игольного (остаточного) объема 8. Входная кромка отверстия распылителя 9. Галтель по радиусу 10. Конус вершины распылителя 11. Седло корпуса распылителя 12. Конус сужения иглы

Такие распылители изготавливаются в разных вариантах и разного размера. Отверстии о штифтового распылители (рис. «Конструкция бесштифтового распылителя с под игольным объемом») расположены по окружности под игольного объема.

Цилиндрические отверстия распылителя в зависимости от технологии обрабатываются механическим или электроэрозионным способом. Конические отверстия изготавливаются в основном электроэрозионной обработкой.

Бесштифтовой распылитель с цилиндрическим глухим отверстием под игольного объема и сферической вершиной (рис. «Конструкция носка бесштифтового распылителя с цилиндрическим под игольным объемом и полусферической вершиной» ), который состоит из цилиндрической и полусферической частей, дает большую свободу выбора таких параметров, как число и длина отверстий, а также угол конуса расположения осей отверстий. Вершина распылителя имеет форму полусферы, что вместе с формой глухого отверстия под игольного объема распылителя обеспечивает одинаковую длину отверстий распылителя.

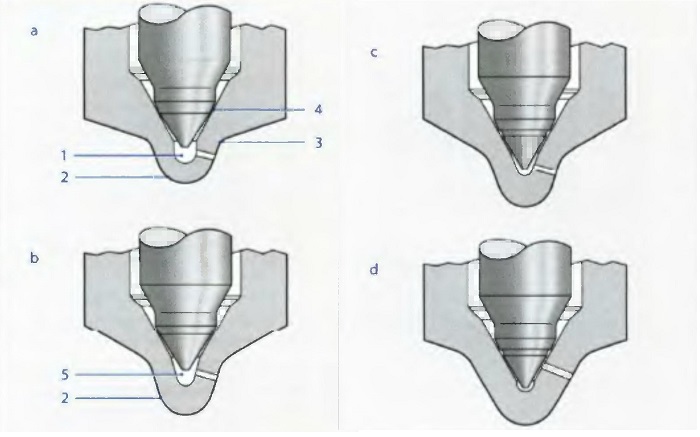

Бесштифтовой распылитель с цилиндрическим глухим отверстием под игольного объема и конической вершиной (рис. «Вершины распылителей» а) имеет длину соплового отверстия от 0,6 мм. Применение конической формы вершины повышает ее прочность из—за увеличения толщины стенки между радиусом 3 галтели и седла 4 корпуса распылителя.

Бесштифтовой распылитель с коническим глухим отверстием под игольного объема и конической вершиной (рис. «Вершины распылителей» b) имеет меньший остаточный объем, чем распылитель с цилиндрическим отверстием. Этот остаточный объем по величине находится между объемами бесштифтового распылителя с отверстиями на посадочной поверхности и бес штифтового распылителя с цилиндрическим глухим отверстием под игольного объема. Для того чтобы получить равномерную толщину стенки вершины, последняя выполнена с эквидистантной коническому глухому отверстию под игольного объема наружной поверхностью.

Рис. Вершины распылителей. а — цилиндрическое глухое отверстие под игольного объема и коническая вершина; b — коническое глухое отверстие под игольного объема и коническая вершина с — под игольный микрообъем; d — бесштифтовой распылитель с перекрытием отверстий. 1. Цилиндрическое глухое отверстие под игольного объема; 2. Коническая вершина; 3. Галтель по радиусу; 4. Седло корпуса распылителя; 5. Коническое глухое отверстие под игольного объема.

Более совершенной модификацией является бес штифтовой распылитель с под игольным микрообъемом (рис. «Вершины распылителей» с). Остаточный объем сокращен приблизительно на 30% по отношению к обычному бес штифтовому распылителю. Распылитель с под игольным микрообъемом особенно хорошо сочетается с системой Common Rail, которая характеризуется относительно медленным подъемом иглы и вместе с тем сравнительно длительным дросселированием при открытии. Такой распылитель для системы Common Rail представляет собой самый хороший компромисс между незначительным остаточным объемом и равномерным распределением топливных факелов.

Бесштифтовой распылитель с перекрытием отверстий

Для того чтобы минимизировать остаточные объемы и вместе с ними уровень эмиссии СН, входы отверстий распылителя располагаются на седле корпуса. При закрытом распылителе его игла перекрывает отверстия так, что непосредственная связь между под игольным объемом и камерой сгорания прекращается (рис. «Вершины распылителей» d). Бес штифтовые распылители с отверстиями на седле имеют низкий предел нагрузки и поэтому изготавливаются с длиной отверстия распылителя от 1 мм. Форма вершины распылителя коническая. Отверстия распылителя обрабатываются в основном электроэрозионным способом.

Специальная форма отверстий распылителя, двойная направляющая иглы или сложная геометрия носка иглы дополнительно улучшают в распылителях с сопловыми отверстиями на седле распределение факелов топлива и образование смеси.

Теплозащита

У бесштифтовых распылителей верхняя граница температур лежит на уровне 300°С (такова термостойкость материала). Для особенно тяжелых условий применяются защитные гильзы, а на крупных дизелях используются даже охлаждаемые форсунки.

Влияние на уровень эмиссии вредных веществ

Геометрия распылителя оказывает влияние на уровень эмиссии вредных веществ следующим образом:

- Форма 1 отверстий распылителя (рис. «Важнейшие элементы геометрии распылителя») влияет на содержание твердых частиц и уровень эмиссии NOx;

- Форма 2 седла влияет на уровень шума работы дизеля, поскольку от нее зависит количество топлива, подаваемого в начале впрыскивания.

При оптимизации формы отверстии распылителя и седла основной целью является создание надежной конструкции, технология изготовления которой обеспечивает наименьшие допуски размеров.

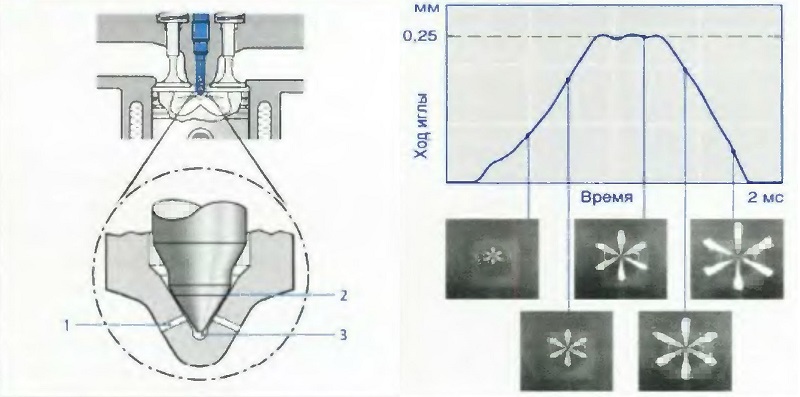

| Рис. Важнейшие элементы геометрии распылителя. 1. Форма отверстия распылителя; 2. Форма седла; 3. Форма глухого под игольного объема. | Рис. Высокоскоростная съемка процесса впрыскивания топлива в цилиндр дизеля легкового автомобиля |

Форма 3 глухого отверстия под игольного объема влияет, как уже упоминалось, на уровень эмиссии СН. Из вариантов распылителей конструктор может выбирать оптимальное сочетание параметров для конкретного автомобиля.

Очень важно, чтобы распылители точно соответствовали параметрам двигателя и системы впрыска. На станциях технического обслуживания, чтобы не ухудшать мощность дизеля и уровень эмиссии отработавших газов, должны использоваться только оригинальные запасные части.

Формы факелов топлива

Факел топлива, попадающего из распылителя в камеру сгорания, на дизелях легковых автомобилей имеет длинную и тонкую форму, поскольку в этих двигателях происходит сильное вихреобразование. На дизелях грузовых автомобилей, наоборот, вихрь в камере сгорания слабый, поэтому факел короткий и объемный. Факелы топлива при любых условиях не должны пересекаться, иначе смесеобразование будет происходить там, где сгорание уже произошло, и воздуха будет недостаточно. В результате, возможно образование излишнего количества сажи.

Бесштифтовые распылители для легковых автомобилей имеют до шести, а для грузовых — до десяти сопловых отверстий. Целью совершенствования конструкции распылителей является увеличение числа отверстий с одновременным уменьшением их диаметра (<0,12 мм), чтобы обеспечить как можно более тонкое распиливание топлива.

Дальнейшее развитие конструкции распылителей

Рис. Основные направления совершенствования конструкции распылителей

Ввиду совершенствования конструкций двигателей и систем впрыска с более сложными функциональными характеристиками (например, многократный впрыск) необходима постоянная модернизация распылителей. Имеется много отправных точек для дальнейшего развития дизелей вообще, и конструкции распылителей в частности. Самыми важными задачами являются:

- Минимизация уровня эмиссии токсичных веществ, чтобы уменьшить затраты на дорогие системы очистки отработавших газов, критичные в отношении их утилизации (например, сажевый фильтр) или избежать их вовсе;

- Минимизация расхода топлива;

- Снижение уровня шума работы двигателя.

Для совершенствования распылителя по основным направлениям (рис. «Основные направления совершенствования конструкции распылителей») используются различные методы разработки. Конструкционные материалы, из которых делаются распылители, постоянно совершенствуются для достижения более высокой долговечности и работоспособности. Необходимость обеспечения многофазного впрыскивания также влияет на конфигурацию распылителя.

Возможность применения альтернативного топлива влияет на вид распылителя из-за изменения вязкости и совершенно иного поведения потока топлива.