В этой статье я расскажу о законах теплотехники, которые напрямую связаны с работой двигателя внутреннего сгорания. Кроме того, будут рассмотрены основные положения теплотехники.

Принцип работы двигателя

Под принципом работы двигателя понимают вид процесса, в ходе которого в двигателе происходит преобразование энергии, содержащейся в топливе, в механическую работу. По принципу работы различают двухтактный и четырехтактный двигатели, которые работают, соответственно, по двухтактному или четырехтактному циклу. Это относится как к бензиновым двигателям с воспламенением смеси от электроразряда, так и к дизельным двигателям с воспламенением смеси от сжатия в цилиндре. Практически все двигатели на сегодняшний день работают по принципу простого действия, когда только одна сторона поршня соприкасается с горючей смесью.

Рабочий цикл четырехтактного двигателя

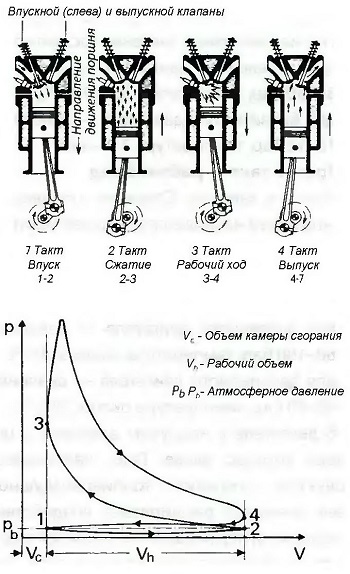

Рабочий цикл четырехтактного двигателя делится на четыре такта, которые про исходят за два полных оборота коленчатого вала. Различают следующие четыре такта:

Рис. Рабочий цикл четырехтактного двигателя

Первый такт — впуск. Поршень движется при открытом впускном и закрытом выпускном клапанах из верхней мертвой точки (ВМТ) в нижнюю мертвую точку (НМТ). Возникающее при этом в цилиндре разрежение втягивает в цилиндр порцию топливовоздушной смеси. Величина давления при этом составляет несколько десятых бара.

Второй такт — сжатие. При закрытых клапанах поршень движется из нижней мертвой точки в верхнюю мертвую точку и сжимает заряд топливовоздушной смеси. Давление и температура в цилиндре растут. Их максимальные значения составляют:

- для дизельного двигателя — давление 30-50 бар, температура 550-700 °С;

- для бензинового двигателя — давление 10-16 бар, температура 350-450 °С.

Третий такт — рабочий ход. Клапаны закрыты. Сгорание топливовоздушной смеси начинается в верхней мертвой точке поршня. В результате в цилиндре повышаются температура и давление, максимальные значения которых составляют:

- для дизельного двигателя — давление 60-100 бар, температура около 2000 °С;

- для бензинового двигателя — давление 40-70 бар, температура около 2500 °С.

В двигателе с наддувом давление в цилиндре гораздо выше. Газы, являющиеся продуктом сгорания топливовоздушной смеси, начинают расширяться, воздействуя на поршень и перемещая его к нижней мертвой точке. Именно в течение этого такта газы совершают полезную работу, почему такт и называется «рабочий ход». В течение следующих трех тактов, наоборот, поршень воздействует на газы в цилиндре.

Четвертый такт — выпуск. При открытом выпускном и закрытом впускном клапанах поршень выталкивает из цилиндра отработавшие газы, лишенные своей энергии. При этом в цилиндре присутствует незначительный вакуум.

На рис. «Рабочий цикл четырехтактного двигателя» представлены четыре такта и соответствующая диаграмма работы двигателя в координатах p, V.

Рабочий цикл двухтактного двигателя

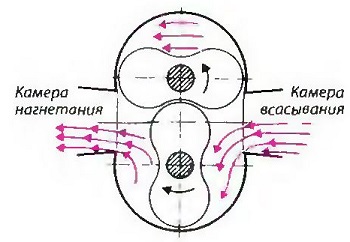

Рис. Схема действия роторного нагнетателя

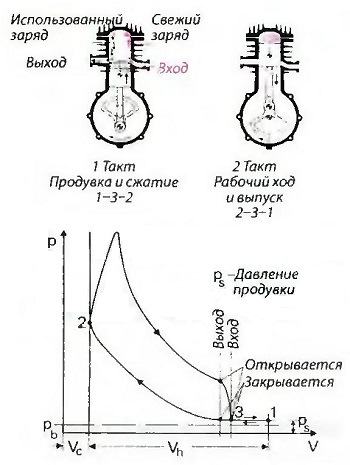

Рабочий цикл двухтактного двигателя состоит всего из двух тактов, происходящих за один полный оборот коленчатого вала.

В двухтактном двигателе внутреннего сгорания нижняя часть поршня работает в качестве нагнетателя воздуха. В конструкции современных двигателей (не только двух-, но и четырехтактных) для обеспечения оптимальной подачи воздуха в цилиндры используются дополнительные нагнетатели воздуха (рис. «Схема действия роторного нагнетателя»).

Рабочий цикл двухтактного двигателя происходит следующим образом:

Рис. Рабочий цикл двухтактного двигателя

Первый такт — продувка и сжатие. Поршень двигается из нижней мертвой точки (НМТ) в верхнюю мертвую точку (ВМТ). Пока поршень не перекроет перепускные окна, свежий заряд топливовоздушной смеси либо воздуха (в случае системы впрыска топлива) выталкивает использованный заряд из цилиндра наружу. При этом свежий заряд воздуха может подаваться из наддувочного нагнетателя под давлением, немного превышающим давление отработавших газов в цилиндре. После перекрытия поршнем перепускных окон заряд сжимается. При этом растут давление и температура, значения которых достигают значений давления и температуры в четырехтактном двигателе.

Второй такт — рабочий ход и выпуск. Сгорание начинается, как и в четырехтактном двигателе, при нахождении поршня возле верхней мертвой точки. Температура и давление не достигают максимальных значений, как в четырехтактном двигателе. Затем продукты сгорания топливовоздушной смеси расширяются в объеме. Как только поршень открывает перепускное окно, отработавшие газы под давлением выходят в систему выпуска. Вскоре вслед за этим открывается второе перепускное окно, и поступающий свежий заряд выталкивает остатки отработавших газов из цилиндра. На рис. «Рабочий цикл двухтактного двигателя» представлены два такта и соответствующая диаграмма работы двигателя в координатах р, V.

Идеальные процессы газов

Идеальными термодинамическими процессами являются циклические процессы, согласно которым работал бы идеальный двигатель. С помощью данных процессов можно с точки зрения их экономичности судить о различных способах работы двигателя. Используя один или несколько термодинамических процессов, возможно моделировать отдельные такты работы двигателя с учетом желаемой точности и рассчитанного расхода топлива, а затем сравнивать результат с реальным процессом. Так как речь идет о циклическом тепловом процессе, при его моделировании необходимо рассчитывать обычные изменения параметров работы, таких, как компрессия, подвод и отведение теплоты, расширение рабочего тела.

λ = впускаемое количество воздуха / количество воздуха при стехиометрическом сгорании

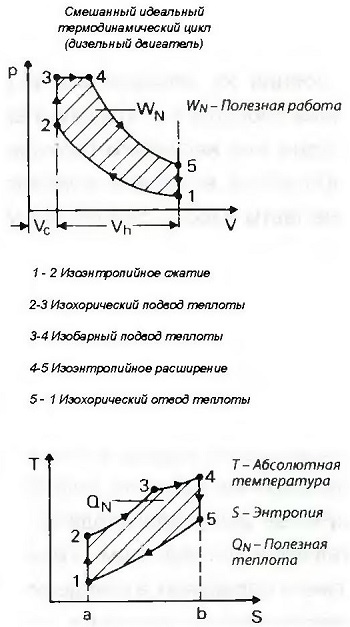

Рис. Термодинамический процесс

При этом в большинстве двигателей подвод теплоты осуществляется посредством сгорания топлива в смеси с воздухом, а отведение теплоты — путем вывода из цилиндров отработавших газов и впуска свежего заряда воздуха либо топливовоздушной смеси. Коэффициент избытка воздуха является самой важной величиной для процесса сгорания, влияющей на коэффициент полезного действия двигателя. Целью расчета является оценка влияния на экономичность работы двигателя изменений в его конструкции или технологическом процессе. Таким образом, идеальные термодинамические процессы используются при выборе принципа работы будущего двигателя и его конструкции.

Ниже будут рассматриваться некоторые идеальные термодинамические процессы. Исходя из их «технической термодинамики», можно создать двигатель внутреннего сгорания с идеальными параметрами газа в замкнутом цикле работы. Подвод и отведение необходимого количества теплоты происходит снаружи. В результате изменения состояния рабочего тела в цилиндре происходит циклический процесс, представленный на рис. «Термодинамический процесс»:

1-2: изоэнтропийное сжатие;

2-3: подвод теплоты при постоянном объеме, сгорание при постоянном объеме (изохорический подвод теплоты);

3-4: подвод теплоты при постоянном давлении, сгорание при постоянном давлении (изобарный подвод теплоты);

4-5: изоэнтропийное расширение;

5-1: отведение теплоты при постоянном объеме.

Заштрихованные площади на диаграммах p,V и Т, s представляют собой полезную работу и полезную теплоту QN всего двигателя. Подводимая теплота представлена на диаграмме Т — S как площадь участка «a 1 2 3 4 5 b», а отводимая теплота — как площадь участка «a 1 5 b». Разница между подводимой и отводимой теплотой является полезной теплотой.

Процесс сгорания топлива

Так как подвод теплоты происходит при сгорании топлива, параметры процесса сгорания и используемое топливо являются решающими факторами для подвода теплоты и, как следствие, для обеспечения оптимального коэффициента полезного действия работы двигателя. В рамках термодинамического упрощения, выполненного ранее, в отношении распределения подвода теплоты (подвод при постоянном объеме или подвод при постоянном давлении), тип сгорания топлива определяет значимость отдельных составляющих общего подвода теплоты. В основном необходимо отметить следующее: чем выше температура кипения топлива и чем меньше степень обогащения топливовоздушной смеси, тем дольше происходит процесс горения топлива.

При этом подвод теплоты при постоянном давлении увеличивается, так как поршень, как правило, двигается вниз, в то время, как смесь еще горит. Так как при одинаковой степени сжатия коэффициент полезного действия при увеличении доли изобарического подвода теплоты понижается по отношению к изохорному подводу теплоты, желательным было бы усовершенствованное приготовление топливовоздушной смеси для обеспечения быстрого изохорного сгорания. С другой стороны, для усовершенствованного приготовления смеси требуется склонность топлива к неконтролируемому сгоранию при высоких степенях сжатия, отчего степень сжатия должна понижаться за счет коэффициента полезного действия.

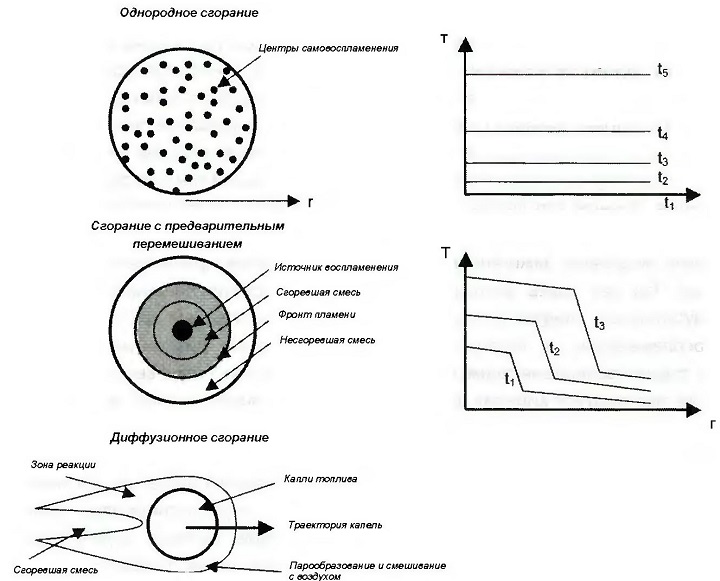

Рис. Схема типов сгорания топливовоздушной смеси

В теории различают три основных типа сгорания смеси, которые должны оцениваться по-разному (рис. «Схема типов сгорания топливовоздушной смеси»).

- Однородное сгорание: топливовоздушная смесь, равномерно распределенная в камере сгорания, сгорает одновременно, начиная от центров самовоспламенения;

- Сгорание с предварительным смешиванием с фронтом пламени: такая же равномерно распределенная однородная смесь сгорает, начиная от источника воспламенения, через фронт пламени, который распространяется в камере сгорания. Данный тип сгорания является типичным для двигателей с принудительным искровым зажиганием (бензиновых). Так как смесь воспламеняется принудительно, следует исключить самовоспламенение, а топливо должно быть трудновоспламеняющимся и иметь низкую температуру кипения для приготовления хорошей горючей смеси;

- Диффузионное сгорание: в данном случае, в то время как одна часть топлива уже сгорает, происходит расширение объема газа, вызванное диффузией, и последующее сгорание остальной части топлива. Данный тип сгорания типичен для дизельных двигателей с непосредственным впрыском топлива, которое впрыскивается в уже существующее пламя. Необходимо, чтобы топливо обладало высокой температурой кипения и было легковоспламеняющимся, что является типичным для дизельного топлива.

На сегодняшний день бензин и дизельное топливо в большинстве случаев являются минеральными.

Циклические процессы газов

Из всего вышесказанного следует, что бензиновый двигатель с принудительным зажиганием имеет сравнительно низкую степень сжатия, но при этом, из-за наличия пламени после предварительного смешивания топлива с воздухом, обеспечивает более выгодное термодинамически, сгорание при постоянном объеме.

Напротив, дизельный двигатель имеет более высокую степень сжатия, так как топливо впрыскивается только в конце такта сжатия воздуха в цилиндре. Из-за этого диффузионное сгорание происходит медленнее, так что в классическом дизельном двигателе доля сгорания при постоянном давлении, менее выгодного термодинамически, преобладает благодаря движению поршня вниз. Так как в целом преимущество более высокой степени сжатия превышает недостаток большей доли сгорания при постоянном объеме, классические дизельные двигатели позволяют достичь более высокого термодинамического коэффициента полезного действия в отличие от бензиновых двигателей.

Дальнейшее улучшение процесса работы дизельного двигателя достигается с помощью турбонагнетателя, приводимого в действие потоком отработавших газов. Благодаря этому удается увеличить количество подаваемого в цилиндр воздуха при неизменном рабочем объеме и, таким образом, повысить удельную мощность двигателя. Конечная температура при сжатии, возрастающая при увеличении количества воздуха в цилиндре, не является критичной в дизельном двигателе с точки зрения процесса его работы, так она не может привести к преждевременному воспламенению, как в бензиновом двигателе, в котором используется горючая топливовоздушная смесь.

При использовании непосредственного впрыска топлива в бензиновом двигателе также можно увеличить степень сжатия или использовать эффект турбонаддува даже при слегка сниженной степени сжатия. Этого можно достичь посредством внутреннего охлаждения с одновременным испарением жидкого впрыскиваемого топлива, что снижает опасность преждевременного и неконтролируемого сгорания смеси.

С увеличением степени сжатия повышается термический коэффициент полезного действия. При использовании турбонаддува в бензиновом двигателе достигается постоянный термический коэффициент полезного действия при повышенной мощности двигателя. Это позволяет заменить двигатели с большим рабочим объемом, которые сильно задросселированы в режимах частичной нагрузки и работают с неоптимальным коэффициентом полезного действия, на двигатели с меньшим рабочим объемом, которые при приблизительно одинаковой номинальной мощности имеют незначительные дроссельные потери в режимах частичной нагрузки. Данная концепция известна также как Downsizing (уменьшение габаритов).

Процесс однородного сгорания пока не удается использовать в серийных моторах. До сих пор для дизельных двигателей выбираются пути стабилизации процесса сгорания посредством понижения степени сжатия и рециркуляции отработавших газов. Равномерно распределенные горячие отработавшие газы служат, вследствие своей высокой темпера туры, инициатором последующего воспламенения в камере сгорания. После этого они поддерживают начинающееся горение, поскольку при этом выделяется меньше теплоты. Целью является необходимость повлиять на температуру сжатия воздуха посредством точного добавления количества отработавших газов таким образом, чтобы сделать возможным безопасное возгорание смеси в желаемый момент — в том числе без хорошо управляемого впрыскивания топлива. Необходимо учитывать тот факт, что с помощью данных мер и многократных впрыскиваний, типичных для современных дизельных двигателей, классический процесс работы дизельного двигателя приближается к процессу работы бензинового двигателя, в котором доля сгорания при постоянном объеме увеличивается и составляет весь процесс подвода теплоты.

С другой стороны, в современных бензиновых двигателях благодаря непосредственному впрыску топлива уменьшается опасность преждевременного воспламенения смеси благодаря внутреннему охлаждению, связанному с испарением топлива. При использовании непосредственного впрыска топлива во время такта сжатия можно вызвать расслоение смеси непосредственно в зоне свечи зажигания. Расслоение смеси должно происходить благодаря конструктивному исполнению днища поршня или посредством подачи топлива через насадку на форсунке в виде капель таким образом, чтобы вблизи свечи зажигания располагалась относительно насыщенная легковоспламеняющаяся смесь. В этом случае инициируемое свечой зажигания воспламенение уже не имеет исключительно взрывной тип, наоборот, возрастает составляющая, типичная для диффузионного пламени. При этом способ сгорания смеси в современном бензиновом двигателе приближается к способу сгорания смеси в дизельных двигателях.

С непосредственным впрыском топлива и расслоением горючей смеси связано использование отработавших газов. В данном случае нейтрализация отработавших газов, оказывается невозможной по причине использования на автомобиле катализатора в системе выпуска.

В бензиновом двигателе однородный способ сжигания смеси также достигается посредством высокой скорости рециркуляции отработавших газов. Точное управление скоростью рециркуляции отработавших газов является одной из самых сложных проблем, особенно при неустойчивой работе двигателя. Возрастающий шум, возникающий в процессе сгорания, и высокие предельные значения давления также должны учитываться при разработке.

В целом, плохая работа двигателя по этим причинам ограничивается до максимальных средних нагрузок и частот вращения коленчатого вала.

Фактический рабочий процесс двигателя

Рабочий процесс реального двигателя в значительной степени отличается от идеального двигателя благодаря следующим причинам:

- В цилиндре находится не только чистый заряд топливовоздушной смеси, но и отработавшие газы от предыдущего рабочего цикла;

- Смесь сгорает не полностью;

- Сгорание обеспечивается только при постоянном давлении или только при постоянном объеме;

- Происходит теплообмен между газами и поверхностью камеры сгорания;

- При впуске и выпуске возникают гидравлические потери;

- Часть газов проникает из камеры сгорания в картер двигателя через недостаточно герметичные поршневые кольца;

- Существуют потери на трение в кривошипно-шатунном механизме.

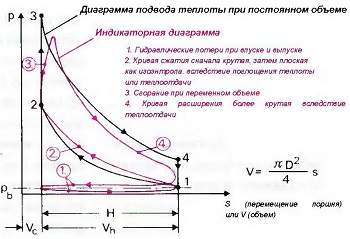

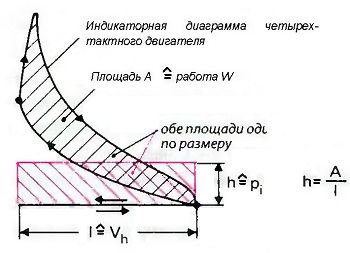

Рис. Индикаторная диаграмма четырехтактного бензинового двигателя и диаграмма подвода теплоты при постоянном объёме

Изменение давления вовремя фактического рабочего процесса в двигателе обычно показывается с помощью так называемой индикаторной диаграммы, которая графически изображает зависимость давления в цилиндре двигателя от величины перемещения поршня или изменения объема, занимаемого газами. С помощью индикаторной диаграммы можно определить отклонения от рабочего процесса всего двигателя. На рис. «Индикаторная диаграмма четырехтактного бензинового двигателя и диаграмма подвода теплоты при постоянном объёме» представлена индикаторная диаграмма вместе с диаграммой подвода теплоты при постоянном объеме. Изменения в давлении или объеме, обозначенные красной цифрой 1, способствуют газообмену, т.е. подаче свежей смеси в камеру сгорания и выпуску из цилиндра отработавших газов. Изображение на диаграмме р — V называется циклом смены заряда смеси. При впуске и выпуске гидравлические потери и потери теплоты через стенки ведут к сильному отклонению от идеального циклического процесса.

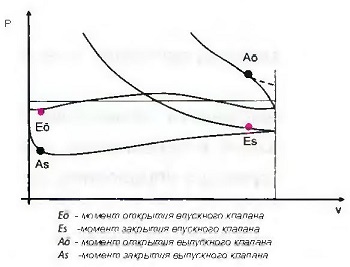

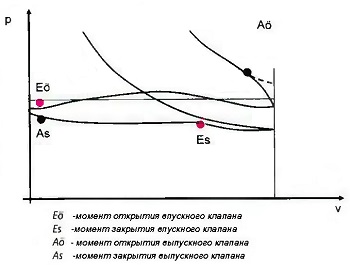

Рис. Цикл смены заряда топливовоздушной смеси в четырехтактном бензиновом двигателе с управлением нагрузкой с помощью дроссельной заслонки

В особенности это характерно для обычных безнаддувных бензиновых двигателей, так как нагрузка на двигатель меняется в зависимости от массы свежего заряда смеси (регулирование количества рабочей смеси). Для изменения количества смеси в системе впуска используется дроссельная заслонка. В закрытом положении она снижает давление в системе впуска, меняя, соответственно, плотность свежего заряда смеси, вследствие чего при данном рабочем объеме количество рабочей смеси в камере сгорания снижается. С дросселированием связано повышение эффективности при смене заряда, характеризуемое увеличением замкнутой площади на диаграмме в координатах р—V, так как давление в цилиндре во время впуска продолжает понижаться.

Поскольку в дизельном двигателе нагрузка регулируется с помощью изменения подачи количества топлива в сжатый воздух в цилиндре (регулирование качества рабочей смеси), дроссельная заслонка в этом случае не нужна, а потери на входе здесь значительно меньше.

На рис. «Цикл смены заряда топливовоздушной смеси в четырехтактном бензиновом двигателе с управлением нагрузкой с помощью дроссельной заслонки» детально представлен цикл смены заряда топливовоздушной смеси. Кроме того, указаны моменты открытия и закрытия впускного и выпускного клапанов.

Согласно уравнению для расчета работы по изменению объема:

WV = —∫pdV

представленная на рис. «Цикл смены заряда топливовоздушной смеси в четырехтактном бензиновом двигателе с управлением нагрузкой с помощью дроссельной заслонки» площадь замкнутого участка, ограниченного кривыми, представляет собой работу, выполненную для смены заряда рабочей смеси.

Рис. Цикл смены заряда топливовоздушной смеси в четырехтактном бензиновом двигателе с управлением нагрузкой без дроссельной заслонки

Можно увидеть, что повышение давления во время впуска свежего заряда приводит к снижению величины работы по смене заряда. Это возможно только тогда, когда количество свежего заряда управляется не посредством плотности или дросселирования, а закрытием впускного клапана только при наличии достаточной массы свежей смеси в цилиндре. Для этого необходима возможность регулировать момент закрытия впускного клапана, то есть менять фазы газораспределения. В этом случае речь идет об управлении нагрузкой без дросселя. При этом дозирование свежего заряда смеси происходит непосредственно на клапане, соответственно, характеристики хода впускного клапана должны зависеть от нагрузки, то есть быть бесступенчатыми и изменяющимися. На рис. «Цикл смены заряда топливовоздушной смеси в четырехтактном бензиновом двигателе с управлением нагрузкой без дроссельной заслонки» представлен полученный цикл смены заряда смеси для раннего закрытия впускного клапана, что, например, необходимо при частичной нагрузке. Можно увидеть, что площадь замкнутого участка, ограниченного кривыми, в цикле смены заряда, то есть совершенная работа при смене заряда, становится меньше.

К другой возможности управления нагрузкой без дросселя в бензиновом двигателе относится переход к управлению качеством смеси с помощью непосредственного впрыска топлива. В этом случае добавляются термодинамические преимущества непосредственного впрыска топлива в циклическом процессе и снижение отношения потерь при смене заряда к экономии топлива более, чем на 20% в некоторых рабочих областях по сравнению с традиционным карбюраторным бензиновым двигателем.

Среднее давление на поршень

Рис. Среднее давление на поршень

Площадь А замкнутого участка индикаторной диаграммы соответствует работе, выполняемой в цилиндре за один рабочий цикл W. Если преобразовать данный участок в прямоугольник равной площади (рис. «Среднее давление на поршень»), то его высота h будет соответствовать среднему давлению на поршень С помощью данного давления можно выразить работу, выполняемую в цилиндре за один рабочий цикл:

W = pi · Vh

pi— среднее давление на поршень, среднее указанное давление на поршень;

Vh — рабочий объем одного цилиндра (измеряется в литрах).

Среднее давление на поршень можно обозначить также как удельную работу поршня.

Согласно формуле pi= W/Vh оно представляет собой отношение работы к рабочему объему. В качестве единицы давления используются чаще всего бары, а в качестве единицы удельной работы поршня, например, кДж/дм3.

Мощность двигателя

В двигателях различают различные мощности. Важным является, в каком месте и в каком рабочем состоянии двигателя будет определяться мощность.

Индикаторная мощность двигателя

Внутренняя мощность двигателя Pi также называется индикаторной мощностью, так как она определяется на основании индикаторной диаграммы. Фактически это мощность, с которой расширяющиеся газы воздействуют на поршень. С помощью среднего давления на поршень можно рассчитать индикаторную мощность двигателя:

Pi = pi Vh ξ n i

ξ — количество цилиндров;

п — частота вращения коленчатого вала;

i — коэффициент:

для двухтактного двигателя i = 2;

для четырехтактного двигателя i = 0,5.

Данная формула выводится из аксиомы, что мощность является работой за единицу времени.

Эффективная мощность двигателя

Полезная мощность или эффективная мощность Рe является мощностью, которая передается от двигателя через сцепление на коробку передач. Она меньше, чем индикаторная мощность, на величину мощности трения (т.е. мощности, требуемой для преодоления трения в движущихся деталях двигателя). Мощность трения складывается из:

- Мощности, требуемой для преодоления трения при движении поршня и поршневых колец, а также трения в подшипниках и других частях двигателя;

- Мощности, требуемой для приведения в действие навесного оборудования, необходимого для работы двигателя (топливные насосы высокого и низкого давления, помпы системы смазки и системы охлаждения, вентилятор системы охлаждения, генератор системы электрооборудования, а также (при наличии) механический нагнетатель наддувочного воздуха). Эффективная мощность измеряется с помощью динамометрического стенда, иначе именуемого тормозом-замедлителем. Полученные данные измерений зависят от рабочего состояния двигателя.

Измерение мощности двигателя по стандарту DIN

Мощность двигателя измеряется в его рабочем состоянии, т.е. с фильтром на впуске, системой выпуска отработавших газов и с собственными приводами всего навесного оборудования.

Измерение мощности двигателя по стандарту SAE

Страной происхождения данного метода измерения считается США (SAE = Society of Automotive Engineers (Общество инженеров автомобильной промышленности)). При измерении согласно старому стандарту SAE получали значения, которые были на 1520% выше значений по стандарту DIN. Двигатели тестировались без серийных систем впуска и выпуска, а все навесное оборудование приводилось в действия не от двигателя, а посредством внешних источников. Кроме того, карбюратор и система зажигания настраивались для получения максимальной мощности. Согласно новому стандарту SAE двигатель приводится в действие так же, как и по стандарту DIN, с фильтром на впуске, смонтированной системой выпуска отработавших газов и с собственными приводами всего навесного оборудования. Соответственно, значения мощности между измерениями по новому стандарту SAE и по стандарту DIN незначительно различаются за счет несовпадения исходных параметров (например, давления и температуры воздуха) используемой формулы снижения мощности. Значения мощности при измерении по стандарту SAE лишь незначительно меньше, чем значения, измеренные по стандарту DIN.

Литровая мощность двигателя

Под литровой мощностью двигателя понимается отношение эффективной мощности к общему рабочему объему:

P1 = Pe/Vh

где, VH = z · Vh

Литровая мощность является параметром, характеризующим нагрузку двигателя и его рабочий объем. Большая литровая мощность двигателя означает высокую нагрузку, но небольшой размер двигателя. Если необходимо, чтобы срок службы двигателя был дольше, двигатель должен иметь небольшую литровую мощность двигателя.

Экспериментальные данные по литровой мощности:

Низкооборотный большой дизельный двигатель (двухтактный, п= 100 мин-1) от 1,5 до 3 кВт/л

Среднеоборотный дизельный двигатель (n = 500 мин -1) от 4,5 до 7,5кВт/л

Высокооборотный дизельный двигатель (n = 1000 мин -1) от 9,5 до 15 кВт/л

Дизельный двигатель грузового автомобиля от 13 до 20 кВт/л

Дизельный двигатель грузового автомобиля с наддувом от 15 до 25 кВт/л

Дизельный двигатель грузового автомобиля с наддувом и охлаждением наддувочного воздуха от 25 до 40 кВт/л

Дизельный двигатель легкового автомобиля от 20 до 35 кВт/л

Дизельный двигатель легкового автомобиля с наддувом от 40 до 80 кВт/л

Бензиновый двигатель легкового автомобиля от 35 до 65 кВт/л

Двигатель гоночного автомобиля без наддува около 120 кВт/л

Двигатель гоночного автомобиля с наддувом около 450 кВт/л

Двигатель мотоцикла (двух- и четырехтактный) от 50 до 80 кВт/л

Удельная масса двигателя

Удельная масса двигателя является отношением массы двигателя (полученной в результате взвешивания) к его эффективной мощности. Чем выше частота вращения коленчатого вала двигателя, тем меньше удельная масса двигателя.

GP = G/Pe

G — вес двигателя в кг.

Экспериментальные данные по удельной массе двигателя:

Низкооборотный большой дизельный двигатель от 40 до 55 кг/кВт

Среднеоборотный дизельный двигатель от 11 до 19 кг/кВт

Высокооборотный дизельный двигатель от 5,5 до 11 кг/кВт

Дизельный двигатель грузового автомобиля от 3 до 8 кг/кВт

Бензиновый двигатель легкового автомобиля от 0,9 до 1,5 кг/кВт

Двигатель гоночного автомобиля от 0,4 до 0,8 кг/кВт

КПД двигателя

Коэффициент полезного действия (КПД) представляет собой соотношение двух мощностей. Выше мы уже говорили о термическом коэффициенте полезного действия. Кроме этого, для оценки двигателя важными являются и другие коэффициенты полезного действия:

- Относительный внутренний коэффициент полезного действия – является отношением индикаторной мощности к мощности всего двигателя.

- Индикаторный коэффициент полезного действия или термический индикаторный коэффициент — выражается с помощью отношения индикаторной мощности к тепловой мощности, присутствующей в топливе.

- Механический коэффициент полезного действия — используется для учета потери мощности вследствие преодоления трения в деталях двигателя, а также учета потерь в приводе навесного оборудования двигателя.

- Эффективный коэффициент полезного действия или экономический коэффициент использования — является отношением эффективной мощности к тепловой мощности, присутствующей в топливе.