Метод конечных элементов – это метод приближенного численного решения физических задач. В его основе лежат две главные идеи: дискретизация исследуемого объекта на конечное множество элементов и кусочно-элементная аппроксимация исследуемых функций.

Применение метода конечных элементов

Практически все технические процессы могут быть смоделированы на компьютере при помощи метода конечных элементов — FEM (термин был введен Реем У. Клафом в начале 1960-х годов). Этот метод подразумевает разбиение любого тела (газообразного, жидкого или твердого) на элементы простой формы (линия, треугольник, квадрат, тетраэдр, пентаэдр, гексаэдр), размеры которых являются минимально возможными, и которые постоянно связаны друг с другом в своих экстремальных точках («узлах»). Небольшие размеры элементов очень важны, поскольку поведение элементов, описываемое с помощью аппроксимации линейными уравнениями, применимо только к бесконечно малым элементам. Однако время, затрачиваемое на вычисления, требует применения метода конечных элементов. Приближение к реальности тем лучше, чем меньше размеры элементов.

На практике применение метода FEM, также известного как FEA (анализ методом конечных элементов), началось в начале 1960-х годов в авиационной и аэрокосмической отраслях, но очень скоро метод нашел применение в автомобилестроении. Сегодня метод используется во всех областях деятельности, включая прогнозирование погоды, медицину, и многие приложения автомобилестроения, от расчета компонентов двигателя и шасси до прогнозирования поведения кузова при столкновении.

Имеются два различных способа применения FEM. Изначально использовался «черный ящик» FEM, который входил в состав всех программ CAD (компьютеризованного проектирования) и предназначался для грубых расчетов, выполняемых инженером- конструктором (например, при конструировании бампера), но затем применение метода было оставлено за специалистами по прикладным программам FEM (например, предназначенным для расчета кузова, разработки мостов или расчета динамики движения).

Программное обеспечение FEM

В программное обеспечение FEM входят препроцессор, постпроцессор и собственно программы FEM. Создание сети, т.е. разбиение на элементы, в основном, выполняется в препроцессоре на основе геометрии CAD, которая считывается непосредственно или через нейтральные интерфейсы, такие как IGES (исходный стандарт обмена графическими данными), VDA-FS (интерфейс для технических характеристик элементов и точек, установленных союзом немецких автомобилестроителей) или STEP (стандарт по обмену данными моделей изделий). Программа FEM рассчитывает сформулированную таким образом модель вычислений. Полученный результат затем отображается в графической форме в постпроцессоре (например, распределение нагрузок в виде линий одного цвета, показ механических напряжений в форме анимации).

Основные сведения по применению метода конечных элементов

Подобно всем числовым методам, FEM представляет собой процесс аппроксимации. В механике, основной сфере применения FEM, ограничения, налагаемые на этот метод, описываются следующим образом.

Малые перемещения за один шаг решения

Тела движутся по траекториям, которые обычно являются кривыми высшего порядка. В соответствии с основным принципом линеаризации, эти перемещения ограничиваются прямолинейными траекториями, которые могут быть описаны линейными уравнениями. Будучи перенесенными к экстремальным точкам элементов (узлам), они также перемещаются по прямой линии. Таким образом, узлы способны правильно совершать только очень малые перемещения (узел поворачивается менее чем на 3,5°). Фактическое движение вдоль любой траектории или нелинейное поведение материала описывается, таким образом, линейными перемещениями, шаг за шагом, при большом количестве малых шагов.

Точность вычислений

Система линейных уравнений составляется и решается при ограниченной точности вычислений, производимых компьютером. Обычно для сохраненного в памяти числа используются 8 байтов (= 64 бита) с точностью вычислений до 13 значащих цифр, т.е. только первые 13 цифр числа могут быть представлены точно. Четырнадцатая цифра и все последующие цифры в этом числе являются случайными числами. Таким образом, это исключает возможность каких-либо различий по жесткости отдельных компонентов модели. Например, при расчете деформаций каркаса кузова необходимо при измерениях деформации кузова, заменить пружины моста жесткими опорами.

Интерпретация результатов

Большая опасность заключается в том факте, что формальная модель вычислений, правильно сформулированная в начале, может создать действительно выразительные цветные изображения, однако демонстрируемые результаты могут концентрироваться вокруг факторов, заслоняющих реальность.

Проблемы, возникающие в результате вышеуказанных ограничений, должны, следовательно, быть идентифицированы и помечены программой вычислений, с тем чтобы менее опытный пользователь также мог легко получать правильные результаты.

Области применения FEM

Физика, с точки зрения приложений в технике, в общем случае подразделяется на пять разделов: механика со статикой и кинематикой (например, кузов, мосты); динамика и акустика (например, шум, создаваемый автомобилем); термодинамика (например, температурный режим в двигателе); электричество и магнетизм (например, катушка зажигания и датчики); оптика (например, фары). Что касается метода FEM, всегда проводится различие между:

- Линейными и нелинейными, статическими и динамическими проблемами с деформациями, как неизвестными величинами для вычисления механических напряжений и динамического анализа;

- Стационарными (вневременными) и нестационарными (зависящими от времени) потенциальными проблемами (например, температура, звуковое давление, электрический или магнитный потенциал) с потенциалами в качестве неизвестных величин;

- Связями различных областей, например, для расчета температурного поля и результирующих деформаций, напряжений и усилий в линейной статике вовремя пуска двигателя.

Элементы FEM

Свойства элементов определяют наиболее важные рабочие характеристики программы FEM. Качество элемента выражается степенью выбранной функции математического описания. Проводится различие между элементами с линейным и квадратным описанием, которые распознаются по срединным узлам (находящимся в серединах сторон). Таким образом, качество модели вычислений зависит не только от крупности используемой сетки, но также в значительной степени от функции описания.

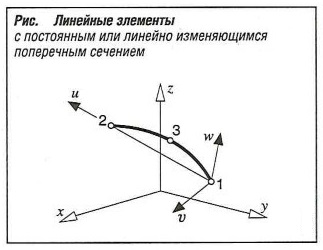

При этом проводится различие между элементами трех типов — линейными, оболочковыми и объемными.

Линейные элементы

Линейные элементы (рис. «Линейные элементы с постоянным и линейно изменяющимся поперечным сечением» ) являются прямыми или кривыми со срединным узлом. Поперечные сечения описываются посредством указания числовых значений площади поперечного сечения А , уменьшенных поперечных сечений среза Ared-v-w (в областях среза), главных моментов инерции (IV, IW), крутящего момента инерции (It) с крутящим моментом сопротивления сечения (Wt), момента инерции сектора при кручении, угла а, который описывает положение главных осей инерции v и w по отношению к плоскости дороги, и максимум четырех точек концентрации напряжений (Sv, Sw) для вычисления напряжения изгиба.

Линейные элементы (рис. «Линейные элементы с постоянным и линейно изменяющимся поперечным сечением» ) являются прямыми или кривыми со срединным узлом. Поперечные сечения описываются посредством указания числовых значений площади поперечного сечения А , уменьшенных поперечных сечений среза Ared-v-w (в областях среза), главных моментов инерции (IV, IW), крутящего момента инерции (It) с крутящим моментом сопротивления сечения (Wt), момента инерции сектора при кручении, угла а, который описывает положение главных осей инерции v и w по отношению к плоскости дороги, и максимум четырех точек концентрации напряжений (Sv, Sw) для вычисления напряжения изгиба.

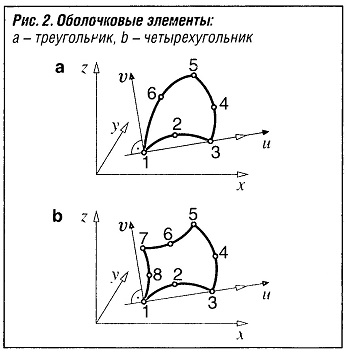

Оболочковые элементы

Оболочковые элементы (рис. «Оболочковые элементы» ) по форме представляют собой треугольник или четырехугольник. В идеальном случае равносторонний четырехугольник или квадрат, обычно постоянной толщины. Если срединные узлы отсутствуют, края являются прямыми. Использования треугольников следует по возможности избегать или применять их только в переходных областях.

Оболочковые элементы (рис. «Оболочковые элементы» ) по форме представляют собой треугольник или четырехугольник. В идеальном случае равносторонний четырехугольник или квадрат, обычно постоянной толщины. Если срединные узлы отсутствуют, края являются прямыми. Использования треугольников следует по возможности избегать или применять их только в переходных областях.

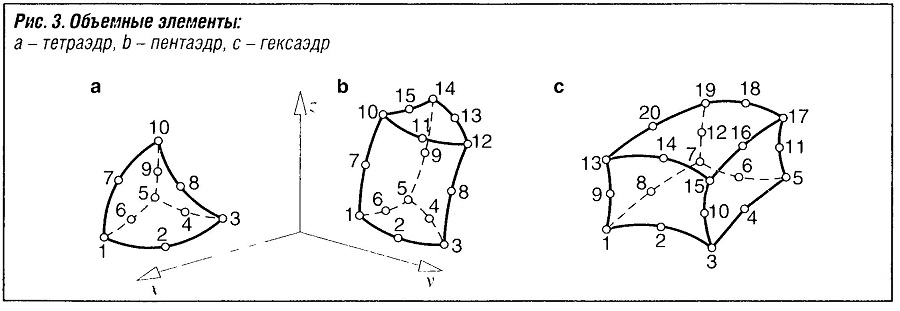

Объемные (сплошные) элементы

Объемные элементы (рис. «Объемные элементы» ) имеют форму тетраэдра, пентаэдра и гексаэдра, а в идеальном случае — равностороннего тетраэдра или куба. При достаточном количестве элементов по толщине (больше или равно трем) срединные элементы в настоящее время не используются. Однако, это не относится к тетраэдрам, которые почти всегда применяются в случае сложной геометрии деталей, таких как головка блока цилиндров.

Моделирование и оценка результатов

Наиболее важной функцией при использовании программы FEM является задача создания исходных данных в качестве модели вычислений с использованием препроцессора. На эту задачу обычно уходит много времени. Пользователь должен стремиться достигнуть этой цели как можно меньшим количеством элементов и узлов (однако, следует иметь в виду, что модель расчета, например, кузова может иметь примерно от трех до четырех миллионов узлов). Для этого пользователю следует обладать определенным опытом, а также он должен точно знать параметры используемых элементов (см. ниже примеры FEM). Они могут несколько различаться в каждой программе FEM.

Первый шаг в процессе моделирования заключается в выборе типа элемента (линейного, оболочкового или объемного) и определении шага сетки, например, при помощи указанного расстояния от середины элемента до края. Следующий шаг заключается в определении свойств (данных материала), например, толщины элемента для оболочковых элементов, значений площади поперечного сечения для линейных элементов и используемых единиц измерения (например, длина — в мм, усилие — в Н). Следующий шаг заключается в определении структуры опор и нагрузок. Решающим фактором в этом случае является рассмотрение точек, в которых модель зафиксирована и нагружена. В отношении нагрузок также полезно выполнить разбиение общей нагрузки на расчетные, например, на нагрузку, вызванную силой тяжести, и нагрузки, возникающие во время движения.

Все результаты FEM доступны в форме перечня или в формате данных постпроцессора и, следовательно, могут быть показаны в виде графика (см. примеры FEM). В этом смысле постпроцессор предлагает все возможные формы отображения результатов.

Примеры FEM

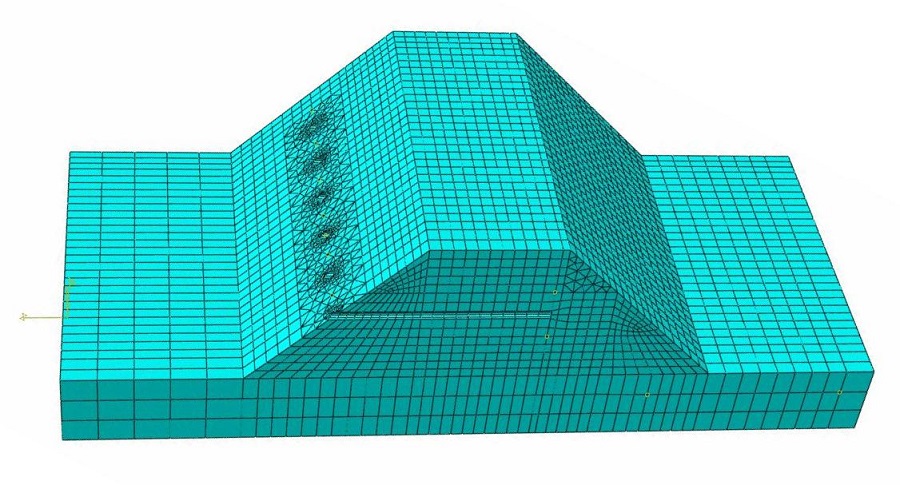

В качестве примера приведем моделирование, выполненное на основе геометрии CAD с использованием программы FEM ТР2000. Исходные данные для модели вместе с представлением результатов в цвете можно также найти на странице интернета.

В качестве примера приведем моделирование, выполненное на основе геометрии CAD с использованием программы FEM ТР2000. Исходные данные для модели вместе с представлением результатов в цвете можно также найти на странице интернета.

В действительности все тела являются трехмерными. При моделировании, для экономии времени и средств, часто выбирается упрощенное решение. Например, намного легче выполнить автоматическое сеточное разбиение плоской поверхности в оболочковых элементах, чем представлять тело в виде его объемных элементов. Часто используемая сетка тетраэдров, которую в настоящее время создает каждый препроцессор для любой объемной геометрии, не всегда оправдывает ожидания.

В автомобилестроении структурные компоненты являются либо толстостенными и сплошными (например, двигатель, трансмиссия, мосты, колеса) и моделируются при помощи объемных элементов, либо они изготавливаются из тонкого листового металла (например, кузов автомобиля или кабина грузовика) и моделируются с использованием оболочковых и линейных элементов.

В первом примере модель на основе объемных элементов относится к первой группе толстостенных сплошных компонентов. Эта модель сравнивается с моделью, используемой, в основном, на основе оболочковых элементов, и принадлежащей ко второй группе. Эта модель также включает линейные элементы, часто применяемые в автомобилестроении, — они приведены во втором примере.

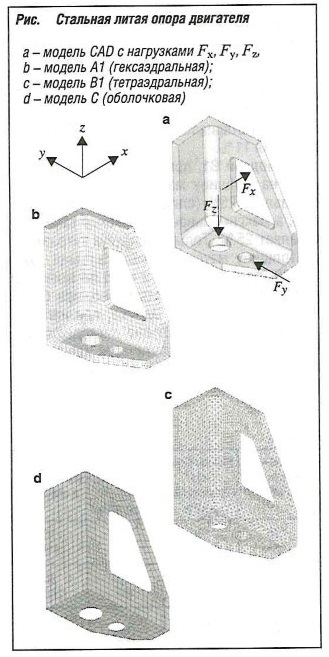

Пример 1: литая стальная опора двигателя как модель на основе оболочковых и объемных элементов (линейная статика)

Целью является сравнение оболочковых и объемных элементов в линейной статике на относительно толстостенной (3,75 мм) литой стальной опоре двигателя (50 x 25 x 57 мм3). Приведено сравнение двух моделей на основе объемных элементов А и В (каждая со срединными узлами и без них), результаты которых значительно различаются. В дополнение к этому показана модель С на основе оболочковых элементов (рис. «Стальная литая опора двигателя» ). Начиная с объемной геометрии CAD препроцессор автоматически создает сети объемных элементов А и В, а также модель С на основе оболочковых элементов при помощи модели поверхности.

Приняты следующие свойства материала:

- Модуль упругости (модуль Юнга) — 210 000 Н/мм2;

- Коэффициент Пуассона — 0,3;

- Плотность — 0,00000785 кг/мм3.

Для моделей А и В свойства элементов определяются типом элемента «сплошной» (объемный) с тремя степенями свободы узлов vx, vy и vz. Для модели С свойства определяются типом элемента «пластина» (оболочковый элемент) с шестью степенями свободы узлов vx, vy, vz, dx, dy, dz и постоянной толщиной d= 3,75 мм.

В модели А сеточное разбиение на объемные элементы (сплошная сетка) демонстрирует предпочтительное разбиение на гексаэдры (полностью автоматический процесс возможен не для любой геометрии, поскольку здесь, например, геометрическая форма сначала должна быть разбита на базовые тела), а на модели В — автоматическое разбиение на тетраэдры. Указано также количество элементов относительно толщины, что определяет точность (в этом случае, как минимум, используются три элемента).

Условия опор

На прямоугольной плоскости xz равенство vy = 0 относится ко всем узлам. Все краевые узлы на правой, длинной стойке зафиксированы при vx = 0, а узлы нижней, короткой стойки — при vz = 0.

Нагрузки

∑FX= 900 Н, ∑Fy =2006 Н, ∑FZ =-550 Н.

Все нагрузки определены как поверхностные («на поверхности», для оболочковых элементов — «на кривой») около углубления при Fλ = 600 Н, у малого отверстия-при Fy=2006 Н и у большого отверстия — при Fz = -550 Н.

Примечание: применение «изолированных» отдельных нагрузок допускается только при использовании линейных элементов.

Результат

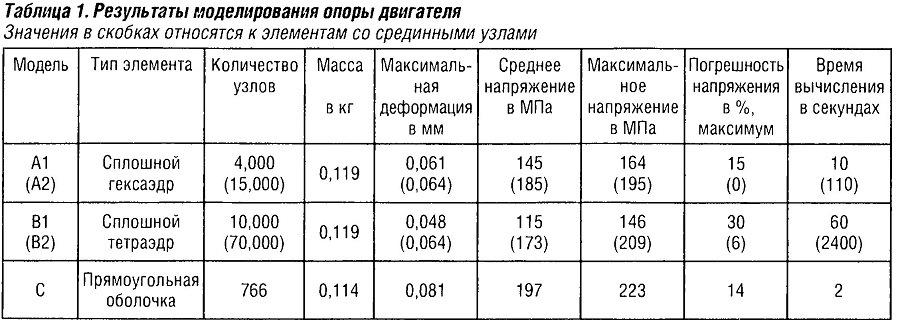

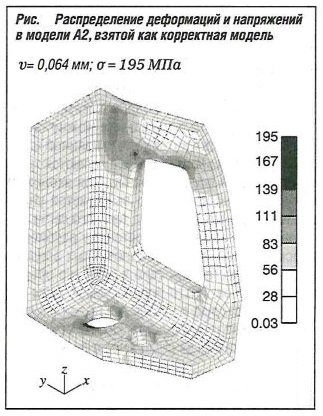

Результаты моделирования опоры двигателя приведены в табл. «Результаты моделирования опоры двигателя». На рис. «Распределение деформаций и напряжений в модели А2, взятой как корректная модель» показаны результаты для модели А. Напряжения отображаются оттенками серого цвета (критические области затемнены) или, в оригинале, как области одинакового цвета.

Результаты моделирования опоры двигателя приведены в табл. «Результаты моделирования опоры двигателя». На рис. «Распределение деформаций и напряжений в модели А2, взятой как корректная модель» показаны результаты для модели А. Напряжения отображаются оттенками серого цвета (критические области затемнены) или, в оригинале, как области одинакового цвета.

Объемные элементы очень чувствительны к неправильно апроксимированным распределениям нагрузок. Следовательно, объемные элементы должны всегда испытывать только поверхностные нагрузки.

Детальное рассмотрение табл. «Результаты моделирования опоры двигателя»: правильные результаты дает модель А2 с узлами в серединах сторон (v = 0,064 мм, σ = 195 МПа). Отклонение между средним и максимальным напряжениями в узле (со стороны всех элементов, примыкающих к одному узлу) должно быть как можно меньшим (менее 15%). На модели А1, при трех элементах на толщину материала, достигнуто значение отклонения 11 %.

На модели В1, при наличии трех тетраэдров на толщину материала, деформация составляет 25% (слишком мала) (v = 0,048 мм), а максимальное напряжение также составляет 25%. Только при двух тетраэдрах на толщину материала модель была даже на 58% более жесткой, и вряд ли могла бы использоваться, соответственно, при более низких напряжениях. Однако, при наличии срединных узлов (В2) она дает деформации и напряжения, практически идентичные модели А2 с очень большим количеством узлов и большой продолжительностью вычислений. Следовательно, рекомендуется соблюдать осторожность при использовании тетраэдральных сеток без срединных узлов. Модель С с оболочковыми элементами без деформации сдвига (предназначенная только для тонкостенных структур) является слишком мягкой (v = 0,081 мм, на 21 % больше, в то время как для толстостенных компонентов с учетом деформации сдвига это значение еще больше — на 30%). Оболочковые элементы, тонкостенные или толстостенные, дают значения деформаций, которые могут быть использованы только частично, при относительно большой толщине, в особенности в случае очень компактных тел, что имеет место и в данном примере. Однако при напряжениях +14% их использование по большей части безопасно.

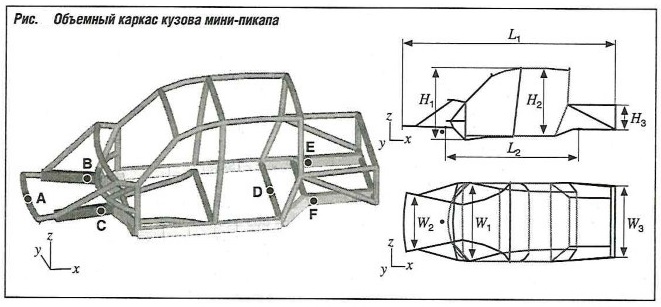

Пример 2: трубчатый каркас кузова

Целью является выполнение анализа методом конечных элементов кузова в виде объемного каркаса без листовой обшивки, включая оптимизацию веса и жесткости, на примере мини-пикапа (не реальный автомобиль).

Свойства материала:

- Модуль упругости (модуль Юнга) — 200 000 Н/мм2;

- Коэффициент Пуассона — 0,3;

- Плотность — 0,00000785 кг/мм3.

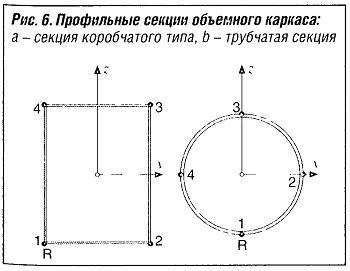

В целях упрощения в качестве профильных секций используются только две формы (см. рис. «Профильные секции объемного каркаса» ). Секция из профиля коробчатого сечения (90 х 120 х 1,5 мм3) и секция трубчатого профиля (70 х 2 мм2), которые определены в препроцессоре со своей формой непосредственно как элементы типа «стержень») с постоянным поперечным сечением (элементы с различными начальным и конечным сечениями определялись бы как «балка»). Это дает следующие требуемые значения сечения (в м2, мм4 и мм3).

Коробчатый/трубчатый профиль:

- Площадь поперечного сечения: А = 621/427;

- Уменьшенные поперечные сечения (в области сдвига): Aredl = 325/227; Aredll = 219/227;

- Главные моменты инерции: II = 1 348 306/247 168; III = 869 596/247 168;

- Момент инерции при кручении: It = 1 606 083/494 261;

- Крутящий момент сопротивления сечения: Wt = 7334/2177;

- Расположение главных осей инерции по отношению к дороге: a = 0°;

- Максимум четыре точки концентрации напряжений:

Sx = —45/45/45/—45 / 0/35/0/-35;

Sy = -60/-60/60/60 / -35/0/35/0.

Основные размеры в мм в соответствии с видами сбоку и сверху (рис. «Объемный каркас кузова мини-пикапа» ):

- L1= 4 114 (максимум);

- L2 = 2 650;

- W1 = 1 517 (максимум);

- W2 = 1 147 (спереди);

- W3 = 1 374 (сзади);

- Н1 = 1 402 (макс.);

- Н2 =1 315;

- Hз = 469 (коробчатый профиль).

Конструкция

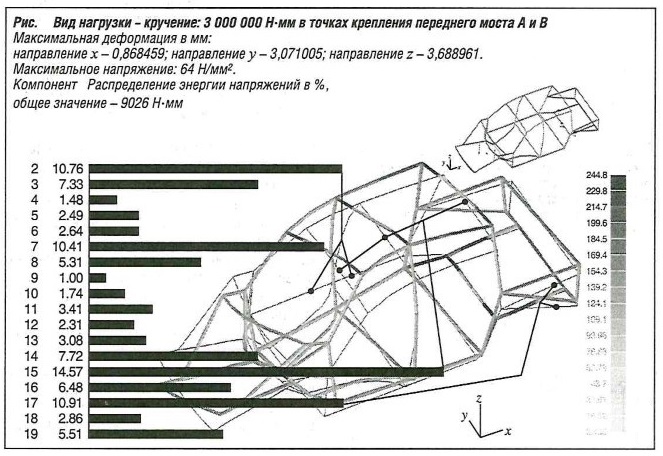

Объемный каркас состоит из 18 компонентов (рис. «Вид нагрузки-кручение» ):

- 2 — боковая стойка;

- 3 — поперечная опора педалей;

- 7 — поперечная опора кабины;

- 8 — передняя боковая стойка;

- 10-передняя вспомогательная поперечная стойка;

- 14 — боковой каркас крыши;

- 15 — поперечный каркас крыши;

- 16-задний подрамник;

- 17 — боковая стойка коробчатого сечения;

- 19 — задний бампер.

Условия опор:

Линейная статика, гид нагрузки — изгиб (не показан):

- A-vy = 0; (A…F, см. рис. 7);

- В, С, Е, F — vz = 0; D — vx = 0, vy = 0

Линейная статика, вид нагрузки — кручение:

- А, В, С — свободные;

- Е, F-vz = 0;

- D — vx= 0, vy = 0, dy = 0, dz = 0.

Степени свободы/динамика в свободном состоянии: без опор, кузов свободно вибрирует на пружинах.

Напряжения

Линейная статика, вид нагрузки — кручение: крутящий момент — 3 000 000 Н⋅ мм, при нормальной удельной нагрузке на опоры переднего моста В: F = -3 593,7 Н;

опоры переднего моста С: F = 3 593,7 Н.

Степени свободы/динамика в свободном состоянии: только массы, на которые действует сила тяжести 170 кг, без дополнительных масс.

Результаты

Степени свободы/динамика в свободном состоянии:

- Кузов может свободно вибрировать на своих пружинах, значения собственных частот недемпфированной, упругой системы в восходящем порядке; для свободных колебаний, начиная с нескольких типов колебаний (в данном случае — от 1 до 6) с собственной частотой 0 в каждом случае.

- Первая собственная частота (38 Гц) как частота первых крутильных колебаний, третья собственная частота (48 Гц) как частота первых изгибных колебаний; с нормализованными деформациями в каждом случае х, у, z во всех узлах (в данном случае деформации нормализованы максимум до 0,1 мм), нормализованными напряжениями во всех элементах, и энергия напряжений, являющаяся важным параметром для оптимизации веса на один элемент и один компонент, от 1 до 18 % в виде гистограммы (как показано для случая линейной статики на рис. «Вид нагрузки-кручение» ). Абсолютные величины были получены только в случае расчета возбуждения.

Линейная статика:

- Деформации х, у, z во всех узлах;

- Силы и моменты реакции, действующие на все элементы, энергия напряжений, приходящаяся на элемент и компонент в %.

Оптимизация веса и жесткости

Формула вычислений для оптимизации веса и жесткости известна, начиная с 1960-х годов (максимальная погрешность для двойной жесткости -10 %). Изменение жесткости всей конструкции (в %) получено посредством умножения изменения жесткости компонента на долю энергии напряжений для компонента и деления результата на 100.

Эта формула используется специально в целях оптимизации практически во всех критичных для автомобиля случаях нагрузки при кручении с учетом других видов нагрузки. Таким образом, конструкция может быть усилена при помощи стоек, воспринимающих основную часть нагрузки, а вес может быть снижен за счет стоек, воспринимающих меньшую часть нагрузки.

Применение формулы

Первый компонент (см. рис. «Вид нагрузки-кручение» ): компонент 15 (каркас крыши, поперечный, G =11,85 кг с долей энергии напряжений 14,57%) дает изменение (уменьшение) момента кручения между мостами (14,57 х 116) /100 = 16,9 %, когда жесткость (момент инерции относительно плоскости) этого компонента увеличивается в 2,169 раза (на 116,9 %). В этом случае при увеличении диаметра трубы с 70 до 90 мм возрастание массы составляет 3,55 кг.

Второй компонент (см. рис. 8): компонент 6 (линейный усилительный элемент, G = 11,14 кг с долей энергии напряжений 2,64%) дает изменение (2,64 х 250)/100 = 6,6 % (т.е. очень небольшое снижение момента кручения между мостами, когда жесткость (момент инерции) этого компонента уменьшается в 3,5 раза (на 250%). В этом случае при уменьшении диаметра трубы с 70 до 50 мм снижение массы составляет 3,34 кг.

Результат

Минимальное увеличение массы на 3,55 — 3,34 = 0,21 кг дает увеличение жесткости при кручении на 16,9 — 6,6 = 10,3% (проверка при измененных профильных секциях дает значение 9%; это объясняется малым значением погрешности формулы вычислений).

Диаграммы распределения энергии напряжений для других случаев нагрузки (здесь не показаны) показывают, что это также относится к крутильным колебаниям и не имеет значения для изгиба. Таким образом, можно значительно повысить для этого кузова жесткость при кручении и жесткость на изгиб и безопасно снизить общую массу посредством уменьшения поперечных сечений компонентов, имеющих избыточные размеры.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: