Кузов автомобиля предназначен для размещения пассажиров и груза. У грузовиков кузов крепится к раме автомобиля. В легковом автомобилестроении распространены безрамные несущие кузова, выполняющие одновременно функцию рамы. К ним крепятся все остальные узлы и агрегаты автомобиля. Вот о том, что представляет кузов автомобиля, мы и поговорим в этой статье.

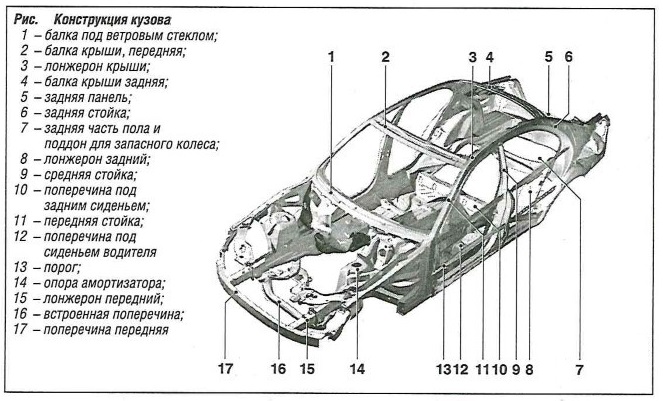

Конструкция кузова автомобиля

Унифицированный кузов (стандартная конструкция)

Унифицированный кузов состоит из листовых металлических панелей, пустотелых труб и панелей кузова, соединяемых между собой многоточечной сваркой. Отдельные детали могут также склеиваться, соединяться заклепками и свариваться лазером.

В зависимости от типа автомобиля, около 5000 сварных точек должны быть выполнены вдоль сварочных фланцев общей длиной 120-200 м. Ширина сварочного фланца составляет 10-18 мм. Другие части (передние крылья, двери, капот, крышка багажника) крепятся к опорным конструкциям кузова на болтах. Существуют также каркасные и скелетные типы конструкций кузовов.

Все чаще используется гибридная конструкция кузова, когда отдельные его компоненты изготавливаются из разных материалов согласно их функциям и требуемой грузоподъемности. К примеру, кузов, изображенный на рис. «Конструкция кузова» (Mercedes-Benz W 211), состоит на 47% из высокопрочной стали, на 42% из стандартной стали, на 10% из алюминия и на 1% из пластика.

Общие требования, предъявляемые к конструкции кузова:

Жесткость кузова

Жесткость кузова должна быть как можно выше при кручении и изгибе для минимизации упругой деформации дверных проемов, проемов капота и крышки багажника. Необходимо учитывать влияние жесткости кузова на вибрационные характеристики автомобиля.

Вибрационные характеристики кузова

Вибрации кузова оказывают негативное влияние на комфортабельность подвески и приводят к возникновению резонансных колебаний. Частота собственных колебаний кузова и его узлов, подвергаемых вибрациям, может быть уменьшена путем изменения конфигурации отдельных элементов кузова, толщины стенок и поперечных сечений для снижения резонансных колебаний и их последствий.

Эксплуатационная надежность кузова

Изменяющиеся нагрузки в процессе эксплуатации автомобиля со временем деформируют кузов. Схема кузова (главное в нем с точки зрения эксплуатационной надежности — монтажные точки шасси, рулевого управления и привода) должна учитывать изменяющиеся нагрузки, чтобы кузов оставался неповрежденным даже в суровых условиях эксплуатации.

Деформация кузова при аварии

В случае возникновения аварии кузов должен обеспечивать превращение как можно большей части кинетической энергии удара в работу деформации кузова с одновременным снижением до минимума деформации салона.

Ремонтопригодность кузова

Те элементы кузова, которые в наибольшей степени могут повреждаться в результате небольших аварий (повреждения крыльев), должны легко заменяться или ремонтироваться (облегченный доступ к наружным панелям кузова изнутри, доступ к болтовым соединениям, оптимальное расположение швов и стыков, возможность повторной окраски отдельных элементов кузова).

Материалы, используемые при изготовлении автомобильного кузова

Листовая сталь для кузова

Для кузова обычно используется листовая сталь различного качества толщиной 0,6-3,0 мм; чаще всего используется лист толщиной 0,75-1,0 мм. Из-за высоких механических свойств стали, таких как прочность и пластичность, и экономической эффективности ее применения, никакие другие материалы в качестве кузовных большого распространения не получили.

Для компонентов, подвергающихся большим нагрузкам, используется высокопрочная низколегированная сталь (HSLA). Повышенная прочность этих элементов позволяет уменьшить их толщину.

Алюминий для кузова автомобиля

Используется при изготовлении отдельных частей кузова, таких как капот, крышка багажника и т.п., с целью снижения массы автомобиля. Начиная с 1994 г., алюминиевые кузова используются в производстве одной из марок немецких легковых автомобилей представительского класса. Рама автомобиля выполняется из алюминиевых экструдированных секций, а панельные части интегрируются как самонесущие (ASF — Audi Space Frame). Реализация этого принципа делает необходимым применение соответствующих алюминиевых сплавов, а также новых технологических процессов и специального ремонтного оборудования. Жесткость и характеристики деформации алюминия аналогичны тем, которые имеют стальные изделия, или даже превосходят их.

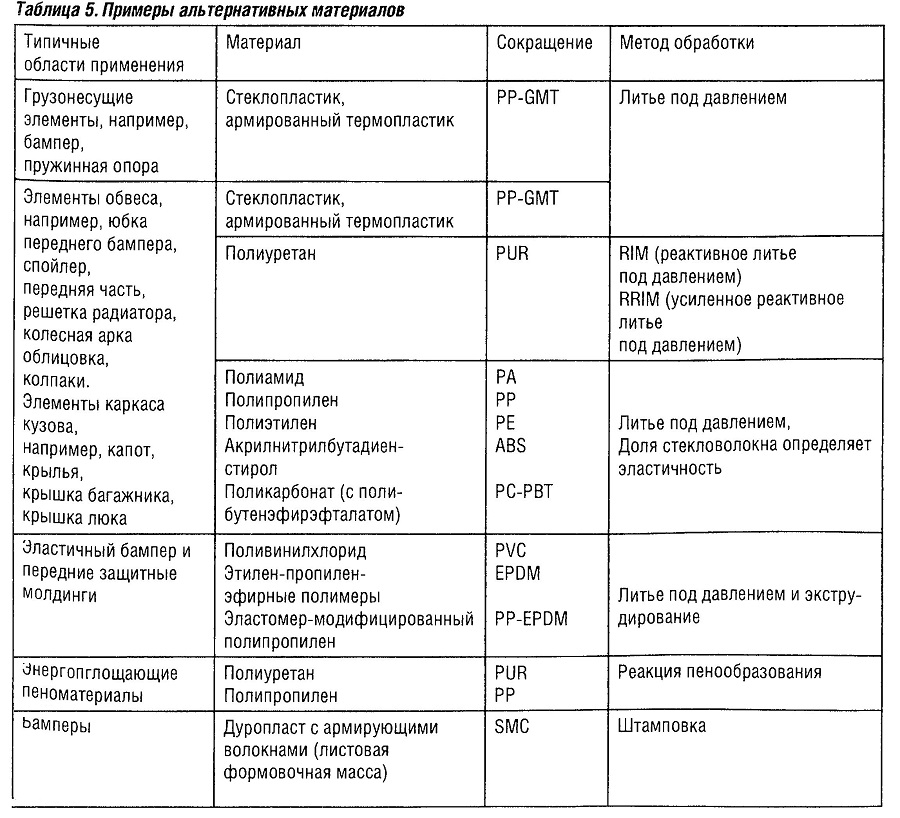

Пластмассы

Пластмасса заменяет сталь в ограниченном количестве случаев, в отдельных элементах кузова для снижения массы (см. табл. «Примеры альтернативных материалов» ).

Поверхности автомобильных кузовов

Защита автомобильного кузова от коррозии

Защиту кузова от коррозии необходимо предусмотреть еще на стадии его проектирования. Кодекс антикоррозионных мер (Канада) — соглашение, разработанное скандинавскими автопроизводителями и организациями по защите прав потребителей, и определяющее, что все автомобили, выпущенные после января 1983 года не должны иметь поверхностной ржавчины в течение трех лет и сквозной коррозии или потери структурной жесткости в течение 6 лет.

К антикоррозионным мерам относятся:

- Снижение до минимума фланцевых соединений, острых кромок и углов;

- Устранение зон, где могут скапливаться пыль и влага;

- Выполнение отверстий для предварительной антикоррозионной обработки и обработки методом электрофореза;

- Обеспечение доступности к элементам кузова для ввода ингибиторов коррозии;

- Обеспечение вентиляции полостей;

- Предотвращение проникновения пыли и влаги в скрытые полости; выполнение дренажных отверстий;

- Снижение до минимума зон, подвергающихся воздействию ударов камней;

- Исключение контактной коррозии.

Стальной листовой материал с предварительным покрытием (электролитическое цинкование, термическое цинкование) часто применяется для изготовления тех частей кузова, которые в наибольшей степени подвержены коррозии (двери и силовые элементы в передней части автомобиля). Фланцы, подверженные активному коррозионному воздействию, должны обрабатываться специальными пастами (поливинилхлорид или эпоксидная смола) в зоне расположения точечных швов (общей длиной 10-15 м на один автомобиль) перед проведением сборочных работ.

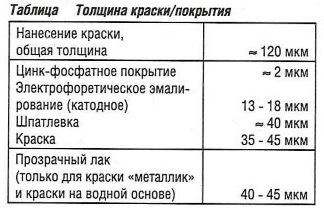

Окрашивание кузова автомобиля

Операции, осуществляемые после электрофореза:

Операции, осуществляемые после электрофореза:

- Нанесение ПВХ-герметика на швы точечной сварки (до 90-110 м) и стыки;

- Нанесение ПВХ-покрытия на днище для защиты от камней (толщиной 0,3-1,4 мм, 10-18 кг на автомобиль); в качестве альтернативы — использование пластмассовых панельных секций;

- Заполнение полостей проникающим, не подверженным старению воском на водной основе;

- Использование стойких к коррозии пластмассовых компонентов в областях высокого риска, таких как передний бампер (в таких местах ПВХ-покрытие не используется);

- Защита днища кузова и моторного отсека после окончательной сборки автомобиля (рис. «Толщина лакокрасочного покрытия» ).

Элементы окончательной отделки автомобильного кузова

Автомобильный бампер

Передняя и задняя части автомобиля должны быть защищены таким образом, чтобы при столкновениях или наездах с малой скоростью на препятствия отсутствовали или образовывались только незначительные повреждения кузова. Нормы США, часть 581, стандарты автомобильной безопасности Канады CMVSS 215 и стандарты ЕЭК R42 в настоящее время устанавливают минимальные требования к ударопоглощающим характеристикам бамперов и высоте их размещения на автомобиле. Требования к бамперам в США, установленные директивой US Part 581 (удар о препятствие со скоростью 4 км/ч, маятниковые испытания со скоростью 4 км/ч) и в Канаде (8 км/ч) требуют наличия в системе бамперов автоматически восстанавливаемых поглотителей энергии. Требования стандарта ЕСЕ (ЕЭК) удовлетворяются за счет пластмассовых деформируемых удерживающих элементов, размещаемых между гибкой штангой (бампером) и кузовом. В дополнение к листовой стали, многие гибкие детали изготавливаются из армированной пластмассы и алюминия.

Внешние отделочные панели, защитные молдинги

Пластмассы стали преобладающим материалом для изготовления наружных защитных декоративных накладок, наружных элементов отделки, кромок крыльев и спойлеров, а также тех элементов кузова, которые позволяют улучшить аэродинамические характеристики автомобиля. Критериями выбора материала являются гибкость, сохранение формы при высокой температуре, коэффициент линейного расширения, жесткость, сопротивление царапанию, химическая стойкость, качество поверхности и возможность окрашивания.

Стекла

Стекла в лобовом и боковых окнах обычно удерживаются посредством резиновых уплотнителей и герметизируются или крепятся клеевым составом в проеме окна. Общая масса стекол в автомобиле составляет 25-35 кг. Замена стекла пластмассой (PC, РММА) в целях снижения массы не получила распространения из-за различных недостатков. В дверях иногда используется слоистое безопасное стекло для улучшения звуко- и теплоизоляции. Сдвижные крышки люков все чаще изготавливаются из стекла (обычно закаленного безопасного стекла).

Дверные замки автомобиля

Дверные замки имеют огромную важность для пассивной безопасности при ДТП. Различные изготовители за последнее время представили ряд решений, упрощающих эксплуатацию, препятствующих кражам и повышающих безопасность при перевозке детей. К замкам предъявляются следующие требования:

ЕСЕ (ECE-R11)

Каждый замок должен иметь защелкиваемое положение и полностью закрытое положение. Продольная сила: замок должен выдерживать 4440 Н в защелкнутом положении, 111101-1 в полностью закрытом положении.

Боковая сила: замок должен выдерживать 4440 Н в защелкнутом положении, 8890 Н в полностью закрытом положении.

Инерционная сила: замок не должен выбиваться из полностью закрытого положения при боковом или продольном ускорении в 30 g, воздействующем на замок в обоих направлениях, и на боек и рабочее устройство, когда запирающий механизм не находится в зацеплении.

USA (FMVSS 206)

Каждый замок должен иметь полностью закрытое положение. Двери с петельным креплением должны иметь защелкиваемое положение.

Продольная сила: замок должен выдерживать 4450 Н в защелкнутом положении, 11000 Н в полностью закрытом положении.

Боковая сила: замок должен выдерживать 4450 Н в защелкнутом положении, 8900 Н в полностью закрытом положении.

Инерционная сила: замок не должен выбиваться из полностью закрытого положения при боковом или продольном ускорении в 30 g, воздействующем на замок в обоих направлениях (на замок и рабочее устройство).

Замки багажников (Выдержка из FMVSS 401, действует с 9.1.2002)

Настоящие Правила безопасности для легковых автомобилей с багажным отделением содержат требования к механизму отпирания багажника. Такой механизм должен позволять человеку, запертому в багажнике, самостоятельно выбраться оттуда. В соответствии с этими правилами должен быть предусмотрен механизм отпирания с ручным управлением и с дополнительной функцией, например, подсветкой или фосфоресценцией, позволяющей легко увидеть отпирающий механизм в закрытом багажнике.

Сиденья автомобиля

Строгие требования, которым должны удовлетворять сиденья при возникновении аварийной ситуации, относятся к подушке и спинке сиденья, подголовнику, механизму регулировки положения сиденья и устройствам крепления сиденья к полу кузова (соответствующие требования обозначены в нормах и стандартах FMVSS 207, 202; ECE-R17, 25; RREG 74/408, 78/932 и других).

Одним из элементов активной безопасности в автомобиле является обеспечение комфорта пассажира. Сиденья должны иметь такую конструкцию, чтобы пассажиры разной комплекции могли сидеть на них длительное время, не уставая. Основные характеристики сидений:

- Обеспечение опоры для отдельных частей тела пассажира;

- Обеспечение боковой поддержки при движении на повороте;

- Соблюдение климатических условий;

- Возможность пассажира изменять свое положение на сиденье без регулировки самого сиденья;

- Хорошие антивибрационные и демпфирующие характеристики;

- Возможность регулирования положений подушки, спинки и подголовника сиденья.

На вышеуказанные характеристики оказывают влияние следующие факторы:

- Размеры и форма обивки подушки и спинки сиденья;

- Распределение коэффициента жесткости по зонам сиденья;

- Общий коэффициент жесткости и демпфирующая способность подушки сиденья;

- Удельная теплопроводность и способность к абсорбции влаги обивки и чехлов сиденья;

- Диапазон регулировок, осуществляемый регулировочным механизмом сиденья.

Отделка салона автомобиля

Отделка салона состоит из выполненной по необходимому размеру внутренней части (листовая сталь, листовой алюминий или пластмасса) с расположенным на ней металлическим крепежом и амортизирующим удары пеноматериалом (например, полиуретаном) и гибкого поверхностного слоя. Также применяются пластиковые отделочные секции, изготовленные из термопластика методом литьевого прессования.

Обшивка потолка изготавливается либо из натяжного полотна, либо крепится заклепками. Используемые материалы должны быть пламезамедляющими и медленно горящими (FMVSS 302).

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: