Чтобы обеспечить передачу крутящего момента от двигателя на ведущие колеса, автомобиль должен быть оснащен — помимо коробки передач и раздаточной коробки — соответствующей главной передачей для непосредственного привода ведущих колес. Главная передача, в зависимости от типа автомобиля, может быть выполнена в виде отдельного узла или входить в качестве встроенного элемента в состав ведущего моста. Полноприводные автомобили имеют несколько главных передач, по числу ведущих мостов.

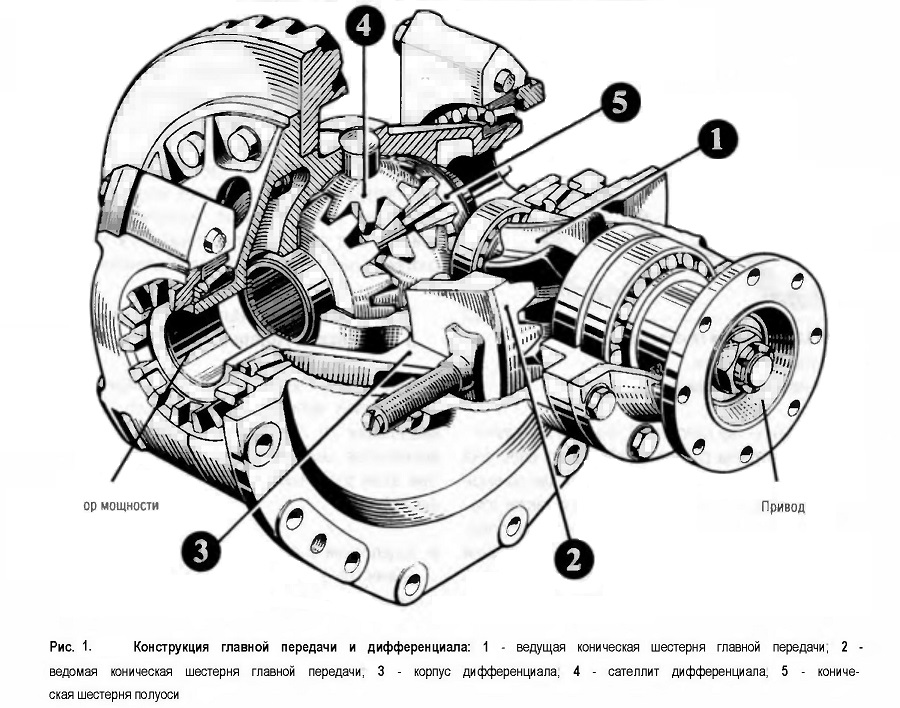

Основные функции главной передачи (рис. 1 «Конструкция главной передачи и дифференциала«):

- Изменение на 90° направления передачи крутящего момента с карданного вала на ведущие колеса (в случае привода колес карданным валом);

- Уменьшение частоты вращения приводного вала до требуемой частоты вращения ведущих колес;

- Компенсация разницы частоты вращения ведущих колес при прохождении поворотов.

Типы конических передач

Обычная коническая главная передача

В данной типе главной передачи оси обоих шестерен — ведущей и ведомой — находятся на одном уровне (рис. 2).

Гипоидная зубчатая передача

В данном случае ось ведущей конической шестерни смещена вниз относительно оси ведомой шестерни («гипо» означает «вниз», рис. 2).

Преимущества гипоидной главной передачи

Несмотря на слабость зубьев, она способна передавать значительные усилия, так как по мере увеличения смещения увеличивается также диаметр ведущей конической шестерни и, как следствие, поверхность зацепления между ведущей и ведомой шестернями. Благодаря этому можно при тех же нагрузках использовать меньшую по размеру ведомую шестерню, чем в обычной главной передаче.

В отличие от обычной главной передачи между боковыми поверхностями зубьев двух шестерен имеет место трение скольжения, что гарантирует сравнительно низкий уровень шума. (Гипоидную передачу можно рассматривать как промежуточный вариант между обычной конической передачей и червячной передачей).

В случае продольного расположения двигателя в передней или задней части кузова вал привода главной передачи может (для повышения компактности агрегата) проходить через полый вал блока шестерен коробки передач, однако, для этого гипоидное смещение должно составлять более 40 мм.

Гипоидное смещение — это расстояние между осями ведущей и ведомой конических шестерен.

Высокое давление, возникающее на боковых поверхностях зубьев в результате трения скольжения, требует специальной, устойчивой к давлению смазки — масла для гипоидных передач.

На сегодняшний день используются преимущественно смазки, легированные соединениями фосфора и серы. При определенной температуре эти соединения вступают в химическую реакцию с металлическими поверхностями и образуют защитный слой, который препятствует прямому контакту с металлом. Так как масло для гипоидных передач оказывает вредное воздействие на некоторые уплотнительные материалы (полиакрилат), оно должно использоваться в строгом соответствии с заводскими предписаниями.

Типы зубчатых зацеплений в конических главных передачах

В конических главных передачах современных автомобилей используются, главным образом, зацепления со спиральными зубьями, так как прямозубое зацепление вызывает сильный шум. При этом различаются два типа зубчатых зацеплений:

- Зацепление с паллоидными спиральными зубьями (типа Klingelnberg);

- Зацепление с круговыми зубьями (типа Gleason).

Оба типа зубчатых зацеплений обладают аналогичными эксплуатационными свойствами.

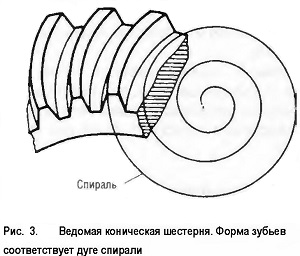

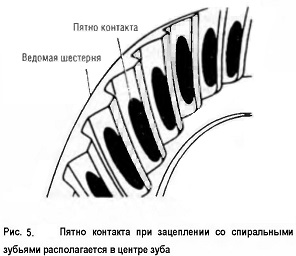

Зацепление с паллоидными спиральными зубьями (типа Klingelnberg)

В данном случае речь идет, прежде всего, о зацеплении со спиральными зубьями. Отличительным признаком ведомой конической шестерни со спиральными зубьями является то, что зубья представляют собой часть дуги спирали, так как их кривизна на внутренней стороне шестерни больше, нем на внешней (рис. 3 «Ведомая коническая шестерня. Форма зубьев соответствует дуге спирали«). Вершины зубьев на внутренней и внешней сторонах шестерни имеют одинаковую ширину (рис. 4). При правильной регулировке пятно контакта располагается по центру зуба и составляет примерно 50% от его поверхности (рис. 5).

|

|

|

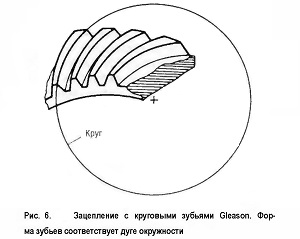

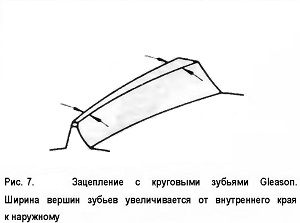

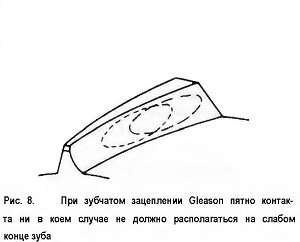

Зацепление с круговыми зубьями (типа Gleason)

В данном случае речь идет о зацеплении с круговыми зубьями, поскольку зубья ведомой конической шестерни представляют собой часть дуги окружности (рис. 6). Вершины зубьев постепенно становятся шире от внутренней стороны к внешней (рис. 7). Контактное пятно составляет примерно 50% от поверхности зуба. Оно должно располагаться по центру, однако может быть смещено к наружному краю (но ни в коем случае не к внутреннему, на слабый конец зуба) (рис. 8).

|

|

|

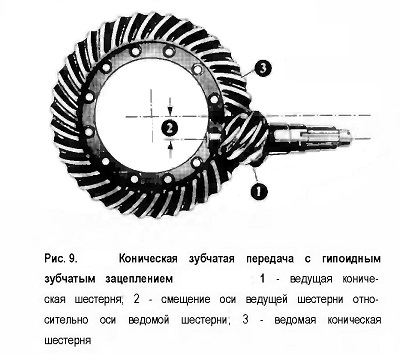

Изменение направления вращения

Шестерня (1), приводимая в движение карданным валом, расположена под углом 90° к ведомой конической шестерне (3). Благодаря этому крутящий момент передается в поперечном направлении (под углом 90°) через ведомую коническую шестерню и полуоси на ведущие колеса (рис. 9 «Коническая зубчатая передача с гипоидным зубчатым зацеплением«).

|

|

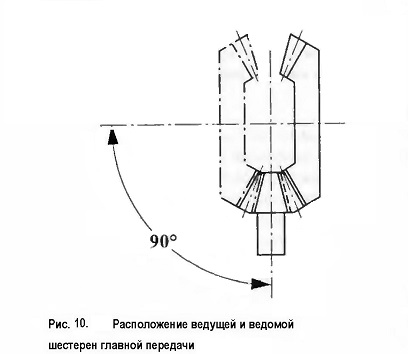

Положение ведомой шестерни (слева или справа от ведущей шестерни, рис. 10 «Расположение ведущей и ведомой шестерен главной передачи«) в полноприводных автомобилях зависит от конструкции раздаточной коробки (с двумя или тремя валами).

Уменьшение частоты вращения карданного вала

В функции конической зубчатой передачи входит также уменьшение частоты вращения вторичного вала коробки передач до требуемой частоты вращения ведущих колес. При этом соотношение количества зубьев ведущей и ведомой шестерен обеспечивает необходимое передаточное отношение «на замедление» (понижение передаточного отношения). Оно рассчитывается по следующей формуле:

i Achse = (nmax · rdyn)/(2.65 · iG · vmax)

К примеру, на автомобиле с:

- Максимальной частотой вращения коленчатого вала двигателя 6000 об/мин;

- Максимальной скоростью движения 200 км/ч (на прямой передаче);

- Размером шин 0,3 м.

Это дает передаточное отношение:

i Achse = (6000 · 0.3)/(2.65 · 1.0 · 200) ≈ 3.4

Это означает, что в данном случае требуемое соотношение количества зубьев ведущей и ведомой шестерен составляет 1:3,4 ( где, 2,65 — постоянная пересчета). Таким образом, ведущая шестерня могла бы иметь 10 зубьев, а ведомая шестерня — 34 зуба.

Функции межколесного дифференциала

Основная функция межколесного дифференциала заключается в компенсации разницы в частотах вращения ведущих колес, которая обусловлена постоянно изменяющимся состоянием дорожного покрытия, а также вынужденно возникает при прохождении поворотов. Тем самым предотвращается перекос полуосей и повышенный неравномерный износ шин.

Поэтому обе полуоси соединены друг с другом через дифференциал (называемый также «межколесным дифференциалом») таким образом, чтобы колеса могли беспрепятственно вращаться с различной частотой вращения в зависимости от собственной траектории движения.

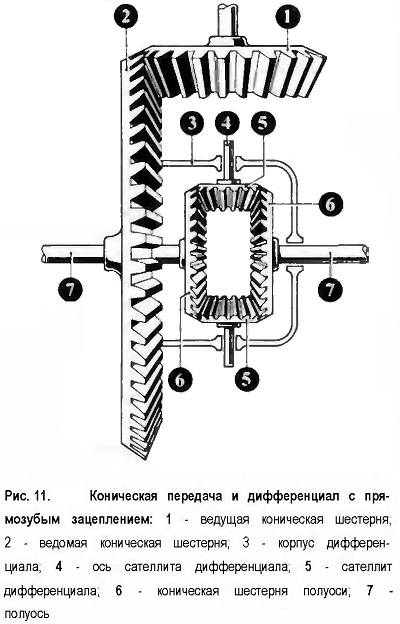

На рисунке 11 «Коническая передача и дифференциал с прямозубым зацеплением» показан пример главной передачи с обычным коническим дифференциалом (с прямозубыми коническими шестернями). Крутящий момент от ведущей конической шестерни (1) с помощью ведомой конической шестерни (2) передается на корпус дифференциала (3), с него на сателлиты дифференциала (5), которые отвечают за баланс крутящего момента между левой и правой сторонами ведущего моста.

На рисунке 11 «Коническая передача и дифференциал с прямозубым зацеплением» показан пример главной передачи с обычным коническим дифференциалом (с прямозубыми коническими шестернями). Крутящий момент от ведущей конической шестерни (1) с помощью ведомой конической шестерни (2) передается на корпус дифференциала (3), с него на сателлиты дифференциала (5), которые отвечают за баланс крутящего момента между левой и правой сторонами ведущего моста.

При прямолинейном движении обе конические шестерни полуосей (6) вращаются с той же скоростью, что и ведомая шестерня (2) и корпус дифференциала (3). При этом сателлиты дифференциала не вращаются вокруг своей оси и лишь передают крутящий момент в равных частях на обе полуоси (7).

При прохождении поворота колесо, расположенное на его внешнем радиусе, преодолевает большее расстояние, чем колесо, расположенное на внутреннем радиусе поворота. Именно поэтому оба колеса и, следовательно, обе конические шестерни полуосей должны иметь возможность вращаться с различной частотой. Такая возможность обеспечивается за счет того, что сателлиты дифференциала начинают вращаться вокруг своей оси и, тем самым, обкатываются по вращающимся с различной частотой коническим шестерням полуосей.

При одинаковом сцеплении с грунтом колесо, расположенное на внутреннем радиусе поворота, вращается медленнее ровно настолько, насколько быстрее вращается колесо, расположенное на внешнем радиусе.

Обычные дифференциалы имеют целый ряд недостатков. К примеру, если при трогании с места колесо находится на песке или льду, то его сцепление с поверхностью минимально или вообще отсутствует, в результате чего колесо начинает прокручиваться. При этом из-за равновесия сил в коническом дифференциале на другое колесо также передается минимальное усилие тяги, в результате чего оно прокручивается или остается неподвижным. Такой эффект может возникать также во время движения, если на плохой дороге одно колесо вдруг теряет сцепление с грунтом (отрывается) и поэтому начинает прокручиваться.

Когда колесо снова соприкасается с поверхностью, сцепление восстанавливается, в результате чего частота вращения колеса уменьшается, а крутящий момент, передающийся на него, резко увеличивается. Эти изменения в движении и распределении сил, распространяемые через сателлиты дифференциала на другое колесо, могут стать причиной заноса автомобиля.

Чтобы избежать этого, многие современные автомобили оснащаются самоблокирующимися дифференциалами (дифференциалами с ограничением проскальзывания). Различные конструктивные типы и функции самоблокирующегося дифференциала уже подробно описаны в статье «Полный привод на легковых автомобилях«.

Основные принципы подбора шестерен главной передачи

Цель подбора ведущей и ведомой шестерен главной передачи состоит в том, чтобы при ремонте узла восстановить его работоспособное состояние, определенное производителем. Необходимо иметь в виду следующее:

- Ведущая и ведомая конические шестерни как запасные части всегда поставляются вместе и никогда по отдельности. Обе шестерни при изготовлении прикатываются друг к другу на специальном оборудовании для обеспечения максимальной плавности хода.

- Чтобы исключить случайную подмену, обе шестерни снабжаются производителем одинаковым парным номером.

- Обозначения на ведущей и ведомой конических шестернях включают в себя тип зубчатого зацепления, количество зубьев шестерен и, так называемый, допуск на размер.

Пример обозначений на конических шестернях:

К 843, 312,25 (Klingelnberg):

- 843 — Ведущая шестерня — 8 зубьев, ведомая шестерня — 43 зуба

- 312 — Парный номер

- 25 — Допуск в 1/100 мм на плюс от базового размера производителя. (Знак минуса перед числом означает минусовой допуск на размер.)

Измерение параметров пятна контакта конической главной передачи

Существует множество методов регулировки и измерения параметров конических зубчатых передач. Однако решающее значение для расчета правильной нагрузки на зубья и, тем самым, максимально возможной плавности хода всегда имеет пятно контакта на зубьях ведомой шестерни, которое зависит от регулировки главной передачи. Для измерения пятна контакта без разборки главной передачи следует сделать следующее:

- Нанести шабровочную краску на обе стороны зубьев ведомой шестерни;

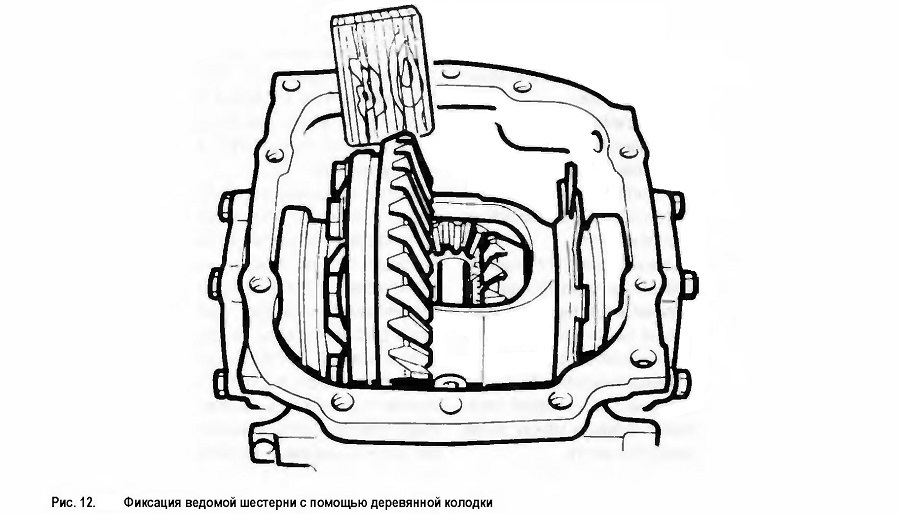

- Провернуть ведущую шестерню несколько раз в обоих направлениях, а затем зафиксировать ведомую шестерню, к примеру, с помощью деревянной колодки, как показано на рисунке 12.

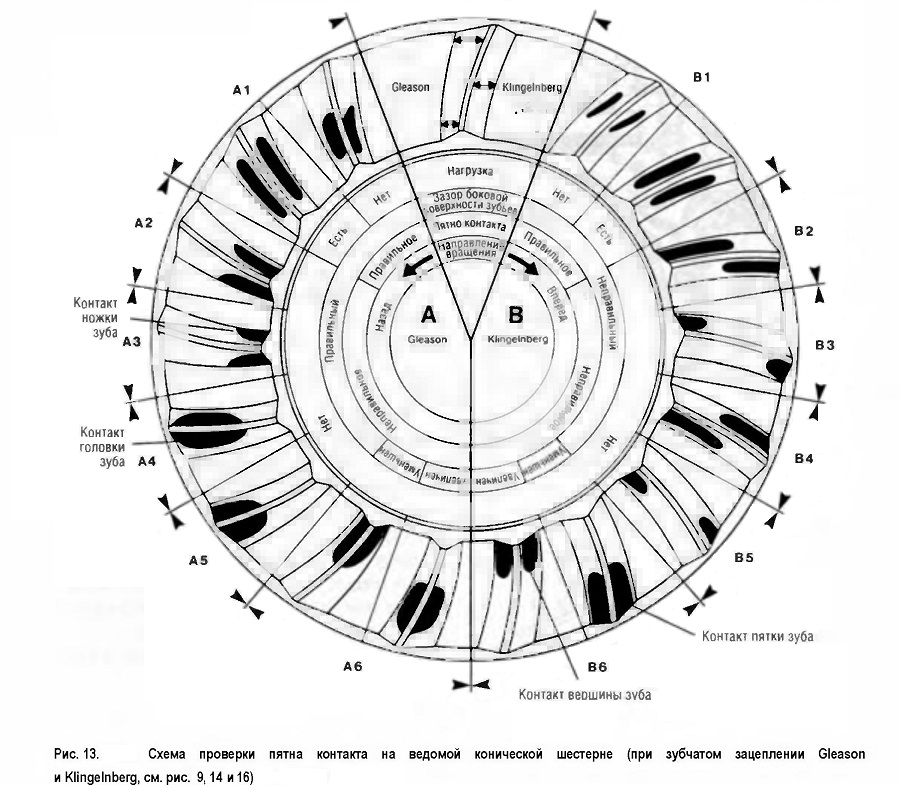

Образовавшийся при этом на зубьях отпечаток можно точно оценить, используя схему на рисунке В10.13, что позволит без труда сделать вывод о правильности регулировки конической главной передачи.

Основные принципы регулировки пятна контакта

Правильное пятно контакта (под нагрузкой или без нее) должно располагаться на передней или задней боковой поверхности зубьев ведомой конической шестерни, примерно по центру (относительно общей длины и высоты зуба) (см. рис. В10.13, сегменты А1 и В1).

При неправильном пятне контакта (рис. 13 «Схема проверки пятна контакта на ведомой и Klingelnberg, конической шестерне (при зубчатом зацеплении Gleason)«, сегменты 2-5) необходимо отрегулировать ведущую и ведомую шестерни. Если пятно контакта соответствует:

- Сегментам А2/В2 — требуется смещение ведущей шестерни в направлении от оси ведомой шестерни и, возможно, корректировка зазора боковой поверхности зубьев путем смещения ведомой шестерни в направлении к оси ведущей шестерни;

- Сегментам АЗ/ВЗ — требуется смещение ведомой шестерни в направлении от оси ведущей шестерни и, возможно, корректировка зазора боковой поверхности зубьев путем смещения ведущей шестерни в направлении к оси ведомой шестерни;

- Сегментам А4/В4 — требуется смещение ведущей шестерни в направлении к оси ведомой шестерни и, возможно, корректировка зазора боковой поверхности зубьев путем смещения ведомой шестерни по направлению от оси ведущей шестерни;

- Сегментам А5/В5 — требуется смещение ведомой шестерни в направлении к оси ведущей шестерни и, возможно, корректировка зазора боковой поверхности зубьев путем смещения ведущей шестерни в направлении от оси ведомой шестерни.

Пятна контакта сегментов А6/В6 указывают на неправильную регулировку предписанного зазора боковой поверхности зубьев (преимущественно от 0,10 до 0,15 мм). Это можно изменить в первую очередь путем смещения ведомой конической шестерни, при этом пятно контакта должно сместиться в продольном направлении зубьев.

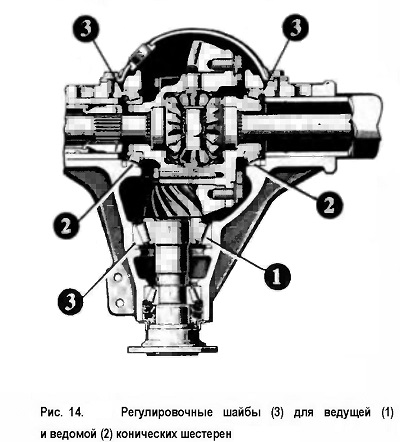

Для смещения ведущей и ведомой шестерен конической главной передачи необходимо изменить толщину регулировочных шайб, расположенных за соответствующими наружными кольцами конических роликоподшипников (рис. 14).

|

|

Зазор боковой поверхности зубьев проверяется с помощью специального индикатора часового типа (рис. 15 «Измерение зазора боковой поверхности зубьев шестерен«). На легковых автомобилях зазор боковой поверхности составляет от 0,1 до 0,2 мм в зависимости от производителя, а у грузовых-от 0,15 до 0,30 мм.

Методы регулировки и измерения параметров конических главных передач

В связи с особенностями конструкции корпуса у большинства конических главных передач ведущая шестерня устанавливается со смещением на заданную величину относительно центра опоры ведомой шестерни, а ведомая шестерня допускает исключительно регулировку зазора боковой поверхности зубьев.

У меньшей части конструкций предусматривается регулировка заданного размера смещения ведущей и ведомой шестерен, в результате которой достигается требуемый зазор боковой поверхности зубьев.

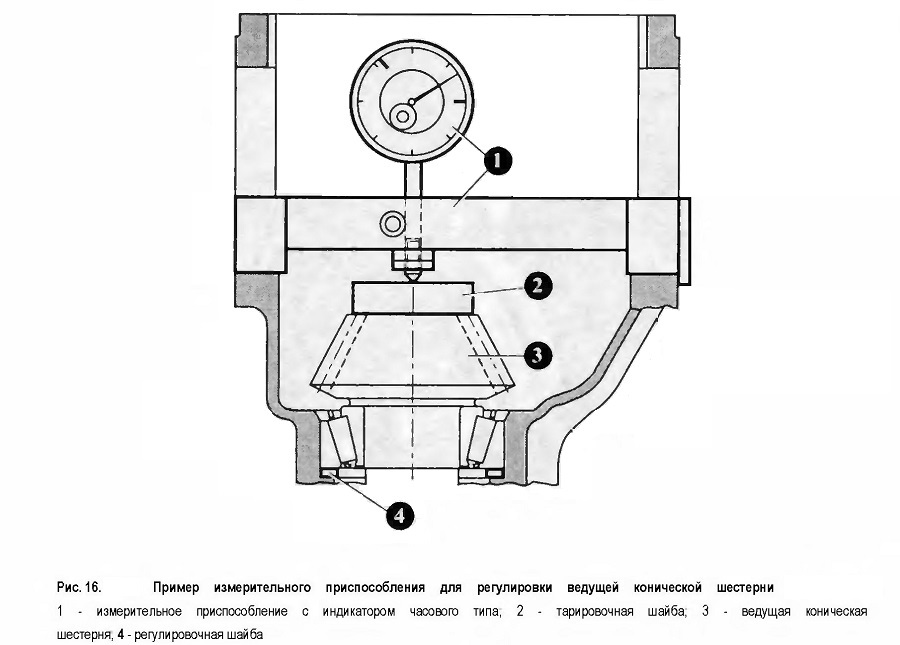

Необходимые измерительные приспособления (рис. 16 «Пример измерительного приспособления для регулировки ведущей конической шестерни«) и точные инструкции по регулировке можно запросить у производителя автомобиля.

Метод шлифования CBN для конических шестерен

Современные методы расчета, такие, как «метод конечных элементов» (МКЭ), позволяют с высокой точностью рассчитать параметры зубчатого зацепления в конической главной передаче для обеспечения соответствия самым различным задачам и требованиям. На практике реализация этих требований возможна только при определенных условиях. Причина заключается в том, что при традиционном способе производства спиральных и гипоидных конических шестерен, когда они проходят предварительную и окончательную обработку в мягком состоянии, в результате дополнительной тепловой обработки могут возникать отклонения в геометрии зубьев. Такого рода погрешности только отчасти можно устранить путем прикатки пары шестерен, поэтому конечное качество с точки зрения пятна контакта, плавности хода и нагрузочной способности всегда зависит от этой прикатки. В связи с этим единственным способом обеспечения необходимого качества зубьев конических шестерен является окончательная обработка в твердом состоянии.

Разработанный компаниями Gleason и Zahnradfabrik Passau метод шлифования CBN (CBN — кубический борнитрид) позволяет недорого выполнять шлифование спиральных и гипоидных конических шестерен с дугообразной линией зубьев после твердой обработки.

В результате такой комплексной обработки удаляются следы обработки и вредного окисления на боковых поверхностях и в основании зубьев. Это ведет к значительному улучшению качества зубчатого зацепления, благодаря чему подбор пары из ведущей и ведомой шестерен является необходимостью лишь условно.

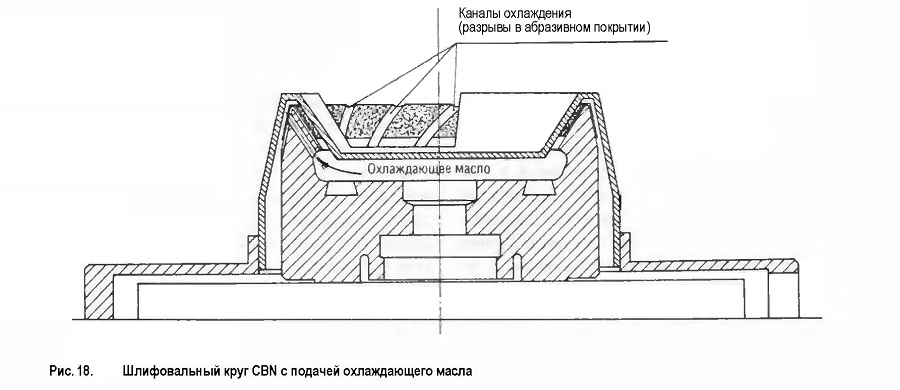

Специальная форма шлифовального круга CBN с подачей охлаждающего масла (рис. 18) обеспечивает очень высокую производительность шлифования без отрицательных воздействий на структуру шестерен.

РЕКОМЕНДУЮ ЕЩЕ ПОЧИТАТЬ: