Термическая обработка металлов является неотъемлемой частью производственного процесса черной и цветной металлургии. В результате этого процесса металлы способны изменить свои характеристики до необходимых значений. Вот о том, из каких процессов состоит термическая обработка металлов, мы и поговорим в этой статье.

Термическая обработка металлов

Термическая обработка металлов, это процесс нагрева, выдержки и охлаждения металлов с целью получения заданных свойств за счет изменения внутреннего строения и структуры материала. Тепловая обработка используется либо в качестве промежуточной операции для улучшения обрабатываемости давлением или резанием, либо как окончательная операция технологического процесса, обеспечивающая заданный уровень свойств конечного изделия.

Твердость

Твердость — свойство твердых материалов, определяющее их сопротивляемость проникновению более твердого тела. В металлических материалах твердость используется для оценки механических свойств, таких как прочность, обрабатываемость, пластичность и устойчивость к износу. Стандарт DIN EN ISO 18265 определяет нормативы для определения по твердости предела прочности на растяжение или разрыв.

Испытания на твердость

Испытание на твердость является неразрушающим способом получения информации о механических свойствах материала в относительно короткий период времени.

Испытание на твердость является неразрушающим способом получения информации о механических свойствах материала в относительно короткий период времени.

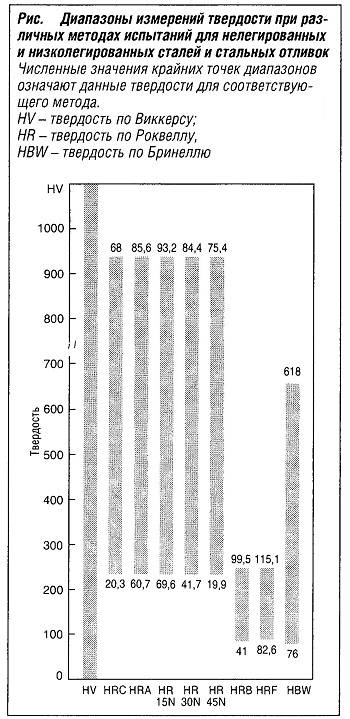

Данные испытаний получают на основе оценки размеров производимых деформаций, когда к определенному виду испытательного оборудования или инструмента прикладывается конкретное усилие. Необходимо различать статические и динамические испытания. Статическое испытание основано на постоянном отпечатке, оставляемом испытательным инструментом. Стандартные методы испытаний твердости включают измерения по Роквеллу, Виккерсу и Бринеллю. На рис. «Диапазоны измерения твердости при различных методах испытаний для нелегированных и низколегированных сталей и стальных отливок» приведено сравнение области применения проверки твердости на основе этих процедур.

При динамическом испытании контролируется величина отскока испытательного инструмента от поверхности испытываемого образца.

Другим методом получения показателя поверхностной твердости является нанесение царапин с помощью испытательного инструмента с последующим измерением ширины образовавшейся бороздки.

Методы испытаний на твердость

Твердость по Роквеллу (DIN EN ISO 6508)

Этот метод наиболее подходит для быстрого автоматизированного тестирования металлических деталей, но в местах, определенных требованиями фиксирования образца на испытательном оборудовании. Он не подходит для деталей, которые, из-за особенностей их геометрии, не могут быть установлены на испытательном оборудовании, например, трубы.

Этот метод предполагает использование испытательного инструмента (индентора) заданного размера и формы (конической или сферической), изготовленного из определенного материала (стали, твердого сплава или алмаза), который давит в два этапа на поверхность испытуемого образца. В этом процессе, после предварительного действия испытательной силы, прикладывается дополнительная испытательная сила в течение определенного периода времени.

Затем дополнительная испытательная сила снимается, и, при сохранении предварительной испытательной силы, рассчитывается твердость по Роквеллу HR, исходя из глубины проникновения h и двух постоянных численных значений N и S, в соответствии с формулой:

HR = Nh/S

Численное значение N и деление шкалы S зависят от типа индентора и испытательной нагрузки. Испытательная поверхность должна быть гладкой и как можно более плоской. Если радиус кривизны образца составляет менее 20 мм, то результаты должны подбираться с использованием поправочного коэффициента. При испытании выпуклых цилиндрических или сферических поверхностей определяемое значение должны быть скорректировано в зависимости от твердости.

Сокращение выбранного метода испытания добавляется к численному значению полученной твердости (например, 65 HRC, 76 HR45N). Обозначения указывают на используемый индентор (алмазный конус или шар), на предварительную и общую испытательные силы. В зависимости от используемого индентора и общей испытательной силы существуют различные шкалы твердости с сокращениями HRA, HRB, HRC, HRD, HRE, HRF, HRG, HRH, HRK, HR15N, HR30N, HR45N, HR15T, HR30T и HR45T.

К преимуществам испытания по методу Роквелла относятся минимальная подготовка образца и быстрота измерения. Этот процесс испытания может быть полностью автоматизирован. Любые вибрации или перемещения испытуемого образца или индентора могут привести к ошибкам испытания, а неровная установка образца может вызвать повреждение индентора.

Твердость по Бринеллю (DIN EN ISO 6506)

Этот метод используется для металлов, имеющих твердость от низкой до средней. В качестве инструмента (индентора) применяется закаленный стальной шарик диаметром D. Он прикладывается к поверхности образца с вертикальным усилием F. Основой для вычисления твердости по Бринеллю служит определение с помощью микроскопа результирующей величины деформации диаметром d:

![]() где:

где:

F — сила, H;

D- диаметр шарика, мм;

d-диаметр отпечатка, мм.

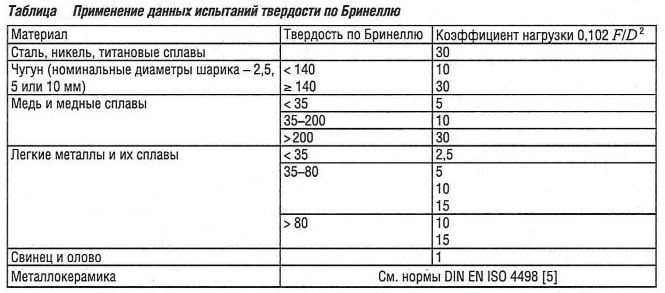

Диапазон испытательных усилий составляет от 9,81 до 29 420 H. Результаты, получаемые при использовании шариков различных диаметров, являются условно сравнимыми при идентичных уровнях прилагаемых усилий. Испытание всегда должно выполняться путем использования наибольшего из возможных шариков или выбором соответствующей нагрузки с целью получения диаметров отпечатков от 0,24 D до 0,6 D. В табл. «Применение данных испытаний твердости по Бринеллю«, приведены рекомендуемые коэффициенты нагрузки испытаний для различных материалов, в соответствии со стандартом DIN EN ISO 6506-1.

При обозначении твердости по Бринеллю численные данные сопровождаются кодом процедуры, диаметром шарика в мм и силой испытания в Н, умноженной на 0,102 (например, 600 HBW 1/30).

Высокие значения испытательных усилий, распространяющиеся на относительно большую площадь поверхности, могут использоваться для сбора данных по материалам с неоднородной структурой. Преимущество метода Бринелля заключается в относительно высокой степени корреляции между показателями твердости и пределом прочности на разрыв.

Необходимые подготовительные работы и последующие операции испытаний являются более сложными, чем при испытании по методу Роквелла.

Твердость по Виккерсу (DIN EN ISO 6507)

Данный метод испытаний может использоваться для всех металлических материалов, независимо от твердости. Он наиболее подходит для испытаний мелких и тонких образцов, хотя область его применения распространяется на детали, прошедшие поверхностную закалку и химикотермическое упрочнение, а также на обрабатываемые заготовки, подвергшиеся азотированию.

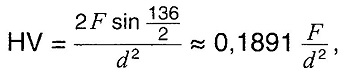

Инструментом является октаэдрическая алмазная пирамида с углом при вершине 136°. Она прикладывается к поверхности испытуемого образца при определенном значении усилия F. Диагонали d1 и d2 отпечатка, имеющего форму ромба, измеряется с помощью микроскопа и непосредственно используется для определения значения твердости по Виккерсу, которое можно получить из табличных данных или подсчитать по формуле:

где:

F-прикладываемая сила, Н;

d — среднеарифметическое значение длин диагоналей d1 и d2, мм.

В обозначении твердости по Виккерсу после аббревиатуры HV приводится значение силы в Н (помноженной на показатель 0,102) и времени приложения силы в секундах, в случае если оно отличается от стандартных 15 с, например, 750 HV 10/25.

Поверхность испытуемого образца должна быть гладкой и плоской. В DIN EN ISO 6507 оговаривается, что показатели внесения поправок должны использоваться для компенсации ошибок, возникающих из-за кривизны поверхности. Уровни испытательных усилий подбираются со ссылкой на толщину проверяемого образца или параметры внешнего закаленного слоя.

Основное преимущество метода: возможность оценки тонких деталей или слоев. Числа Бринелля и Виккерса коррелируют приблизительно до 350 HV.

Метод Виккерса обеспечивает приблизительно такой же уровень точности, как и метод Бринелля, хотя в обоих случаях процесс измерения крайне чувствителен к каким-либо перемещениям испытательной установки. Это позволяет использовать чрезвычайно малые значения силы для определения твердости отдельных структурных элементов. Испытательный инструмент метода Виккерса является более дорогим, чем шарики, используемые по методу Бринелля.

Твердость по Кнупу (DIN EN ISO 4545)

Этот процесс измерения напоминает метод Виккерса. Испытательное оборудование предназначено для получения отпечатка в виде тонкого удлиненного ромба. Длинная диагональ d отпечатка, образуемого после приложения силы F, в семь раз длиннее маленькой. Значения твердости можно получить из стандартных диаграмм или вычислить по формуле:

НК = 1,451 F/d2

где:

F-прикладываемое усилие, Н;

d-большая диагональ, мм.

При обозначении твердости по Кнупу числовое значение сопровождается сокращением НК, затем указываются сила испытания в Н, умноженная на коэффициент 0,102, и, если необходимо, через разделенную косую черту, — время приложения силы в секундах (например, 640 НК 0,1/20).

Глубина проникновения по Кнупу в 1/3 раза меньше, чем по Виккерсу, благодаря чему оценку поверхностной твердости можно выполнять для более тонких деталей и слоев. Недостаток метода состоит в точной регулировке поверхности образца, которая должна быть установлена строго под прямым углом по отношению к оси прикладываемой силы. Испытания по Кнупу часто проводятся на хрупких материалах, таких как, керамические и спеченные материалы.

Твердость по Шору (DIN 53505)

Метод используется, в основном, для испытаний на твердость резиновых изделий и мягких пластиков. В качестве инструмента используется стальной штырь диаметром 1,25 мм, который вдавливается в поверхность образца с помощью пружины с последующим изменением длины пружины.

Глубина проникновения стального штыря в анализируемом материале является мерой твердости по Шору. Этот показатель измеряется по шкале от 0 (глубина проникновения — 2,5 мм) до 100 (глубина проникновения — 0 мм).

По A-методу Шора инструмент тестирования имеет форму усеченного конуса. Диаметр стального штыря составляет 0,79 мм, угол конуса — 35 °. По D-методу Шора измерение производится с помощью иглы, острие которой имеет угол 30 ° и радиус 0,1 мм.

Твердость по отпечатку шариком (DIN ISO 2039)

Это — стандартное испытание для определения уровней твердости в пластомерах или материалах из твердой резины. Инструментом является закаленный стальной шарик диаметром 5 мм. Он прикладывается к поверхности испытываемого образца с предварительным нагружением в 9,8 Н. Образец должен иметь толщину, по крайней мере, 4 мм. Затем последовательно прикладываются возрастающие усилия в 49, 132,358 и 961 Н. По истечении 30 с замеряется глубина проникновения. Прикладываемая нагрузка F должна выбираться таким образом, чтобы величина глубины проникновения h находилась в пределах от 0,15 до 0,35 мм. Значение твердости НВ в Н/мм2 можно рассчитать или получить из стандартных диаграмм.

Твердость по Мартенсу (DIN EN ISO 14577)

По этому методу проникновением инструментом в форме пирамиды в материал оцениваются пластическая и упругая деформации. Твердость по Мартенсу в Н/мм2 определяется как отношение силы испытания F к площади боковой поверхности внедренной в материал части индентора As рассчитываемой по глубине проникновения индентора h.

Твердость по Мартенсу обозначается аббревиатурой НМ, после которой указываются сила испытания в Н, время нагружения при индентировании в секундах и время выдержки под нагрузкой в секундах (например, НМ 0,5/20/20 = 8700 Н/мм2).

Определение твердости склероскопом

Динамический метод измерений склероскопом применяется для определения твердости тяжелых и крупногабаритных металлических изделий. Этот процесс, в основном, базируется на измерении высоты отдачи (энергии удара) стального индентора (молотка), снабженного алмазным или твердосплавным наконечником и падающего с заданной высоты на поверхность образца. Высота отдачи служит основой для определения твердости склероскопом.

Метод не стандартизирован и не имеет непосредственной корреляционной связи с каким-либо другим методом испытания твердости.

Процессы термической обработки

Термическая обработка применяется для придания металлическим инструментам специфических качеств, требуемых при металлообработке. Таким требованиям отвечают технологические процессы производства, обеспечивающие заданные свойства материала для выполнения соответствующих функций.

В соответствии со стандартом DIN EN 10052, термическая обработка включает «обработку заготовки целиком или по частям за один или несколько временных и температурных циклов, для того чтобы привести к изменению свойств ее структуры. Если необходимо, во время обработки может быть изменен химический состав материала».

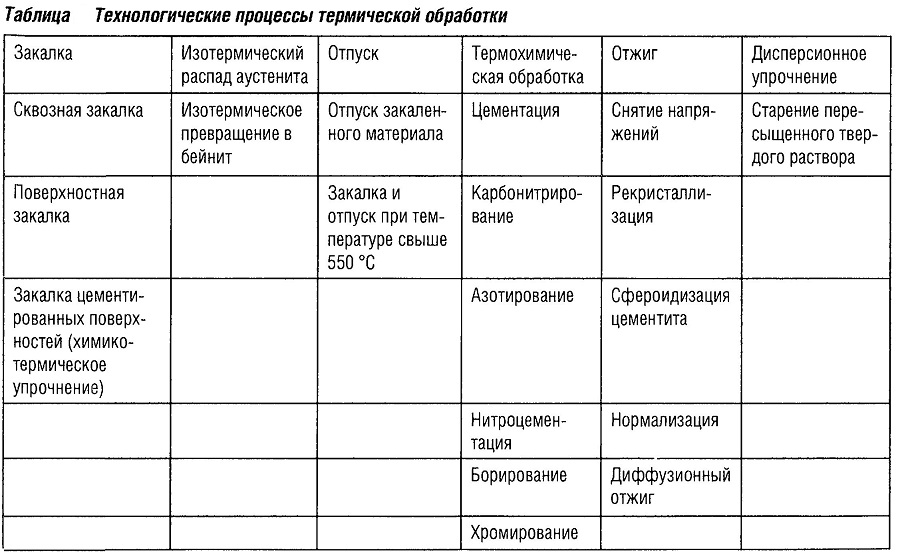

В результате термической обработки модифицируется микроструктура металла с достижением соответствующих твердости, прочности, пластичности, сопротивляемости изнашиванию и т.п., требуемых для преодоления напряжений, связанных со статическими и динамическими нагрузками. Наиболее важные технологические процессы приведены в табл. «Технологические процессы термической обработки» (для получения сведений по терминологии см. DIN EN 10052).

Закалка

Технология закалки позволяет получить мартенситную микроструктуру очень высокой твердости и прочности в железных сплавах, таких как сталь и графитизированный чугун. Этот процесс состоит из отдельных операций, известных как образование аустенита и охлаждение или закалка.

Сквозная закалка

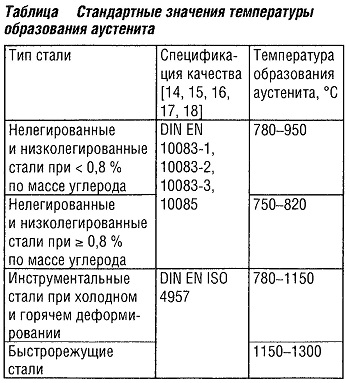

Заготовка нагревается до температуры образования аустенита или до температуры закалки (табл. «Стандартные значения температуры образования аустенита» ), при которой заготовка выдерживается, пока не появится аустенитная структура, и пока соответствующее количество углерода (образованного при распаде карбидов, таких как графит в чугуне) не растворится в рассматриваемом материале.  После образования аустенита заготовка охлаждается с интенсивностью, достаточной для того, чтобы закалиться, что может происходить в течение нескольких этапов с разной температурой. Полное преобразование в мартенситную микроструктуру должно быть закончено как можно быстрее. Необходимый процесс охлаждения определяется химическим составом, условиями образования аустенита, формой и размерами заготовки и желаемой микроструктурой. Справочные данные для необходимого уровня охлаждения могут быть найдены на диаграмме изотермического превращения аустенита для рассматриваемой стали.

После образования аустенита заготовка охлаждается с интенсивностью, достаточной для того, чтобы закалиться, что может происходить в течение нескольких этапов с разной температурой. Полное преобразование в мартенситную микроструктуру должно быть закончено как можно быстрее. Необходимый процесс охлаждения определяется химическим составом, условиями образования аустенита, формой и размерами заготовки и желаемой микроструктурой. Справочные данные для необходимого уровня охлаждения могут быть найдены на диаграмме изотермического превращения аустенита для рассматриваемой стали.

Температура образования аустенита изменяется в соответствии с составом рассматриваемого материала (для получения конкретных данных см. «Технические требования к стали DIN»). В табл. «Стандартные значения температуры образования аустенита» приведены эталонные данные. Для получения сведений по практике операций закалки для инструментальных сталей и различных инструментов см. DIN 17 022, часть 1 и часть 2.

Не все типы сталей и чугунов подходят для закалки. В следующем уравнении приводится описание потенциала закалки для легированных и нелегированных сталей с содержанием углерода 0,15-0,60 % по массе, и он может использоваться для оценки твердости, достигаемой при полностью мартенситной микроструктуре:

Максимальная твердость = (35 + 50х±2) HRC (уравнение 1),

Где:

х — содержание углерода в % по массе.

Если микроструктура не полностью состоит из мартенсита, то максимальной твердости достичь невозможно.

Когда содержание углерода превышает 0,6 % по массе, то можно предположить, что структура материала содержит в дополнение к мартенситу остаточный аустенит. Максимальной твердости при этом условии получить нельзя и, соответственно, нельзя достичь высокой сопротивляемости изнашиванию. Остаточный аустенит является нестабильным, то есть существует возможность для последующих превращений в мартенсит при температуре, меньшей комнатной, или при снижении внутренних напряжений с изменением объема. Операции отпуска при температурах свыше 230 °С могут быть полезны в случаях, когда остаточный аустенит является неизбежным продуктом закалки. Во время закалки происходит перепад температур между краем и сердцевиной заготовок.

С большими поперечными сечениями уменьшенный уровень охлаждения в сердцевине может послужить началом уменьшения твердости по мере удаления от поверхностных. Иными словами, существует прогрессия твердости или градиент. Градиент твердости зависит от состава материала и степени закалки, зависящей от условий образования аустенита (согласно испытаниям по DIN EN 642). В этом случае для получения необходимой твердости следует использовать материал с достаточной закаливаемостью. Информация о выборе стали, подвергаемой закалке, имеется в DIN 17021.

В DIN EN IS018265 приводятся данные по определению твердости, используемой для оценки прочности на разрыв Rm. этот метод может применяться только для случаев, когда поверхностная и внутренняя твердости фактически равны.

При закалке, а также обработке, приводящей к мартенситной структуре происходит увеличение объема заготовки. По сравнению с первоначальным состоянием, объем увеличивается примерно на 1%. Это приведет к изменению длины примерно на 0,3 %.

Изменения объема заготовки, связанные с перегруппировкой структуры и градиентом температуры при охлаждении, приводят к напряжениям, которые, в свою очередь, могут привести к искажениям в виде изменений размеров и формы. Напряжения, которые остаются в заготовке после закалки, называются внутренними напряжениями. Края закаленной заготовки имеют тенденцию к появлению внутреннего напряжения при растяжении, в то время как сердцевина, как правило, обладает внутренним напряжением сжатия.

Поверхностная закалка

Этот процесс наиболее подходит для объединения с другими операциями производства и может подстраиваться к ритму технологической линии.

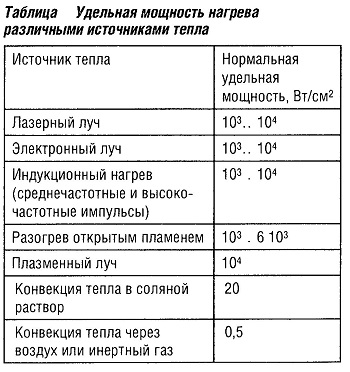

Нагрев при закалке ограничивается поверхностью, таким образом, изменения формы и размеров сведены к минимуму. Нагрев обычно осуществляется переменным током высокой или средней частоты (индукционная закалка) или с использованием газовой горелки (пламенная закалка). Трение (закалка трением) и лучи высокой энергии (например, электронные или лазерные) могут также обеспечивать разогрев поверхности с образованием аустенита. В табл. «Удельная мощность нагрева различными источниками тепла» приведены краткие данные специфических видов тепловой энергии для отдельных процессов.

Нагрев при закалке ограничивается поверхностью, таким образом, изменения формы и размеров сведены к минимуму. Нагрев обычно осуществляется переменным током высокой или средней частоты (индукционная закалка) или с использованием газовой горелки (пламенная закалка). Трение (закалка трением) и лучи высокой энергии (например, электронные или лазерные) могут также обеспечивать разогрев поверхности с образованием аустенита. В табл. «Удельная мощность нагрева различными источниками тепла» приведены краткие данные специфических видов тепловой энергии для отдельных процессов.

Эти методы могут использоваться для обработки как простых, так и сложных поверхностей, находящихся как в неподвижном состоянии, так и во время движения. При этом источник тепла также должен перемещаться. Наилучшим способом, связанным с обработкой радиально-симметричных деталей, является вращение, благодаря которому обеспечивается концентрическая закалка. Для охлаждения могут применяться операции погружения образца в охлаждающую жидкость или ее распыления. Информацию о выполнении упрочнения поверхности можно найти в DIN 17022-5 .

Также для закалки могут применяться установки спрейерного типа. Температуры при поверхностной закалке должны быть на 50-100 °С выше, чем те, что используются при нагреве в печах, с целью обеспечения очень быстрого разогрева. Данный процесс обычно охватывает малоуглеродистые или нелегированные стали с содержанием углерода порядка 0,35-0,60% по массе. Однако, поверхностной закалке также могут подвергаться легированные стали, чугун и стали, применяемые в подшипниках качения.

Также для закалки могут применяться установки спрейерного типа. Температуры при поверхностной закалке должны быть на 50-100 °С выше, чем те, что используются при нагреве в печах, с целью обеспечения очень быстрого разогрева. Данный процесс обычно охватывает малоуглеродистые или нелегированные стали с содержанием углерода порядка 0,35-0,60% по массе. Однако, поверхностной закалке также могут подвергаться легированные стали, чугун и стали, применяемые в подшипниках качения.

При таком виде обработки может быть обеспечено сочетание высоких прочности и поверхностной твердости детали, в том числе и в местах, имеющих высокие напряжения (скрытые или потайные концентраторы напряжений, несущие поверхности, поперечные сечения переходных деталей).

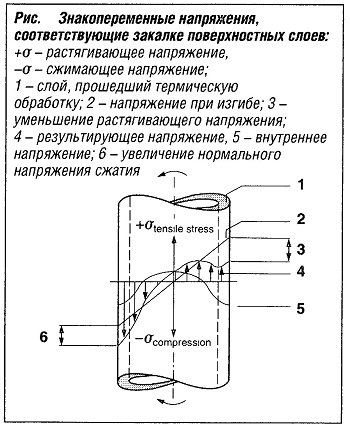

Поверхностная закалка применяется в местах концентрации внутренних напряжений сжатия для обеспечения повышенной усталостной прочности, особенно в тех случаях, когда переменным напряжениям подвергаются детали с отверстиями или другими концентраторами напряжений. Напряжение, показанное на рис. «Знакопеременные напряжения соответствующие закалке поверхностных слоев», соответствует напряжению при изгибе. Напряженное состояние детали снижается с наложением напряжений при изгибе и внутренних напряжений.

Зависимость, определенная в уравнении 1, может быть использована для оценки потенциальной твердости поверхности. Между поверхностным слоем и внутренней незакаленной областью детали обычно имеется существенная разница в твердости. Глубина закалки DS, при которой твердость по Виккерсу изменяется не более чем на 80%, может быть выведена из кривой прогрессии твердости (см. DIN ЕМ 10328).

Изотермическая закалка на аустенит

Цель данного процесса — создание бейнитной микроструктуры. Бейнит не является настолько твердой структурой, как мартенсит, однако обладает большей пластичностью, а также меньшей склонностью к изменениям удельного объема.

После образования аустенита (см. раздел «Закалка»), детали, предназначенные для закалки на бейнит, подвергаются охлаждению до температуры 200 …350 °С (в зависимости от состава материала) с определенной скоростью. Затем детали выдерживаются при этой температуре до тех пор, пока не закончится превращение аустенита в бейнит. После этого детали могут быть охлаждены до комнатной температуры (при этом специального режима охлаждения не требуется).

Закалка на бейнит эффективна для деталей, чья геометрическая поверхность чувствительна к концентраторам напряжений или трещинам, или в случае, когда требуется иметь высокую пластичность вместе со значительной твердостью.

Применение

Головки цилиндров в современных дизельных насосах высокого давления для систем Common-Rail, которые должны быть способны избегать высокого износа и внутренних сжимающих напряжений, имеют изотермическую закалку на аустенит.

Отпуск

Отпуск закаленных компонентов и инструментов используется для повышения их деформируемости и снижения риска растрескивания. В соответствии с DIN EN 10052, отпуск включает нагрев в один или несколько этапов до температуры отпуска, выдерживание при этой температуре, а затем охлаждение соответствующим образом. Отпуск осуществляется от комнатной температуры до температуры Ас1, т.е. до той температура, при которой будут созданы аустенитные структурные составляющие.

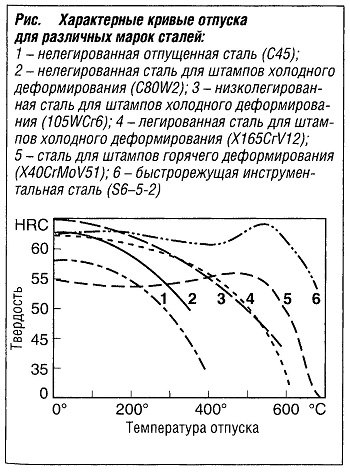

Отпуск при температурах порядка 180 °С является достаточным для уменьшения твердости нелегированной или низколегированной стали приблизительно на 1-5 HRC. Отдельные материалы реагируют при более высоких температурах с характерными потерями твердости. На рис. «Характерные кривые отпуска для различных марок сталей» показаны характерные кривые отпуска для различных марки сталей. Эти кривые иллюстрируют тот факт, что твердость сталей со специальными легирующими элементами (Mo, V, W) — такая же, как, например, у горячекатонной или быстрорежущей инструментальной стали — увеличивается в температурном диапазоне от 400 до 600 °С до величин, которые могут быть выше твердости закалки (вторичная закалка).

Отпуск при температурах порядка 180 °С является достаточным для уменьшения твердости нелегированной или низколегированной стали приблизительно на 1-5 HRC. Отдельные материалы реагируют при более высоких температурах с характерными потерями твердости. На рис. «Характерные кривые отпуска для различных марок сталей» показаны характерные кривые отпуска для различных марки сталей. Эти кривые иллюстрируют тот факт, что твердость сталей со специальными легирующими элементами (Mo, V, W) — такая же, как, например, у горячекатонной или быстрорежущей инструментальной стали — увеличивается в температурном диапазоне от 400 до 600 °С до величин, которые могут быть выше твердости закалки (вторичная закалка).

Зависимость между температурой отпуска, с одной стороны, и твердостью, прочностью, текучестью, пределом сжатия и растяжения может быть взята из диаграммы отпуска для различных сталей (см., например, DIN EN 17021).

Говоря в общем, отпуск уменьшает твердость и прочность и увеличивает деформируемость. Внутренние напряжения также могут быть уменьшены закалкой при температуре свыше 300 °С.

Объем уменьшается, когда отпускаются структуры, которые становятся свободны от остаточного аустенита. При этом для структур, содержащих остаточный аустенит, характерно увеличение объема, которое происходит при переходе от остаточного аустенита в мартенсит. Твердость увеличивается, деформируемость уменьшается, и могут быть созданы новые внутренние напряжения. Также увеличивается риск образования трещин.

Следует помнить, что стали, легированные марганцем, хромом и никелем или комбинацией этих элементов, не должны отпускаться при температурах 350-550 °С, так как это может привести хрупкости. Когда эти типы материалов охлаждаются после закалки, производимой при температурах свыше 550 °С, переход через этот критический диапазон должен также осуществляться как можно быстрее (для получения дополнительной информации см. DIN 17022, части 1 и 2). Этой чувствительности к закалке можно избежать использованием в качестве легирующих элементов молибдена и вольфрама.

Закалка и отпуск

Закалка и отпуск предполагают сочетание этих двух операций при температуре, которая, как правило, находится в диапазоне от 540 до 680 °С. Эта процедура предназначена для достижения оптимального соотношения между прочностью и пластичностью. Она применяется в тех случаях, когда требуются предельные значения пластичности и ковкости.

Особое внимание должно быть уделено тому, чтобы при выполнении операций закалки и отпуска избежать хрупкости.

Отжиг

Отжиг может применяться для оптимизации определенных эксплуатационных и технологических свойств деталей. С помощью этого метода, детали нагреваются до определенной температуры, выдерживаются в течение достаточного времени, после чего охлаждаются до комнатной температуры. Ниже приведены наиболее важные с точки зрения технологии процессы отжига.

Снятие напряжений при отжиге

В зависимости от точного состава материала, снятие напряжения при отжиге производится в диапазоне температур от 450 до 650 °С. Конкретной целью является снижение внутренних напряжений в компоненте, инструменте или отливке.

Рекристаллизационный отжиг

Применяется для деталей, изготовленных без использования металлорежущих инструментов. Требуемый диапазон температур зависит от состава материала и степени деформации: для стали он находится в пределах 550 …730 °С.

Мягкий отжиг

Цель мягкого отжига — улучшение обрабатываемости материалов, которые с трудом поддаются механической обработке или холодной штамповке. Процесс заключается в нагреве материала до температуры свыше 600 °С, кратком нагреве до температуры свыше Ась выдерживании при этой температуры и медленном охлаждении до комнатной температуры.

Требование к температуре определяется составом материала. Она колеблется в диапазоне от 650 до 850 °С для стали и может быть ниже для цветных металлов и сплавов.

Получение шаровидного цементита (карбид железа) применяется, когда требуется создать микроструктуру с зернистой формой карбида. Если начальной структурой является мартенсит или бейнит, то результатом будет гомогенное распределение карбида.

Нормализация

Проводится посредством нагрева деталей до температуры образования аустенита с последующим постепенным охлаждением на воздухе до комнатной температуры. Низколегированные и нелегированные стали в результате этого получают структуру, состоящую из феррита и перлита. Этот процесс необходим для уменьшения размера зерен, предотвращения выделений цементита по границам зерен и обеспечения максимальной однородности распределения феррита и перлита.

Старение

Этот процесс представляет собой термообработку для перевода второго компонента в твердый раствор с последующим старением при температуре окружающего воздуха. Детали нагреваются и затем выдерживаются при определенной температуре в целях перевода структурных компонентов в твердый раствор и подвергаются закалке для образования сверхнасыщенного раствора. Процесс старения включает в себя один или несколько циклов, в течение которых материал нагревается и выдерживается при температурах, превышающих температуру окружающего воздуха (горячее старение). Во время этого процесса одна или несколько фаз формируются и осаждаются в матрице.

Выделяющиеся частицы повышают твердость и прочность базовой микроструктуры. Фактические характеристики металла определяются температурой и продолжительностью процесса старения; превышение определенного максимума обычно позволяет уменьшить прочность и твердость конечного продукта.

Старение чаще всего применяется для сплавов цветных металлов, однако некоторые сорта стали также подвергаются этой обработке.

Применение

Стали, подверженные старению, используются, например, в датчиках измерения давления в топливной рампе в аккумуляторной топливной системе типа Common-Rail.

Химико-термическая обработка

Во время химико-термической обработки, детали погружаются в среду, элементы которой диффундируют в поверхностный слой детали и модифицируют структуру поверхностного слоя. Особо важными для этого процесса являются среды, включающие углерод, азот и бор.

Цементация, карбонитрирование, другие типы химико-термического упрочнения поверхности

Цементация повышает содержание углерода в поверхностном слое, в то время как карбонитрирование к обогащению углеродом дополняет азот. Этот процесс обычно проводится в соляных ваннах, в атмосфере с гранулированным составом или в газовой среде при температурах, изменяющихся от 850 до 1000 °С.  Закалка выполняется одновременно с химико-термическим упрочнением при температуре науглероживания или карбонитрирования (прямая закалка), или путем непосредственного охлаждения до комнатной температуры (одиночная закалка), или во время непосредственного охлаждения деталей до подходящей промежуточной по значению температуры перед повторной обработкой нагревом (закалка после изотермического превращения, например, при температуре 620 °С) до температуры закалки. Этот процесс позволяет получить мартенситный поверхностный слой, хотя количество мартенсита в приповерхностных слоях представляет собой функцию температуры закалки, прокаливаемости и толщины детали.

Закалка выполняется одновременно с химико-термическим упрочнением при температуре науглероживания или карбонитрирования (прямая закалка), или путем непосредственного охлаждения до комнатной температуры (одиночная закалка), или во время непосредственного охлаждения деталей до подходящей промежуточной по значению температуры перед повторной обработкой нагревом (закалка после изотермического превращения, например, при температуре 620 °С) до температуры закалки. Этот процесс позволяет получить мартенситный поверхностный слой, хотя количество мартенсита в приповерхностных слоях представляет собой функцию температуры закалки, прокаливаемости и толщины детали.

При этом должны выбираться конкретные значения температуры как для поверхностной закалки в верхних приповерхностных слоях с более высоким содержанием углерода (случай обогащения), так и для ненауглерожен- ных внутренних частей детали (обогащение внутренних частей) (см. DIN 17022, часть 3). Расстояние между поверхностью и точкой, в которой массовое содержание углерода составляет 0,35%, обычно определяется как глубина науглероживания или цементации.

От требуемой глубины науглероживания, температуры и атмосферных характеристик диффузии углерода (его потенциала в среде) зависит продолжительность процесса цементации или карбонитрирования.

Типичное содержание углерода в цементированном поверхностном слое находится в диапазоне от 0,5 до 0,85% по массе. Концентрация углерода, по сути, определяет твердость поверхности.

В общем случае целью химикотермической обработки является достижение массового содержания углерода 0,5-0,85% с получением достаточно высокой поверхностной твердости. Более высокие концентрации углерода могут привести к сохранению остаточного аустенита и/или выделению фазы, что может негативно сказаться на качестве детали. Таким образом, очень важным фактором при термической обработке является контроль атмосферного уровня углерода и, в итоге, окончательного содержания углерода в детали.

Газовая и вакуумная цементация

Наиболее распространенными процессами цементирования, используемыми сегодня, являются газовая цементация и вакуумная цементация. В случае газовой цементации, уровень углерода в атмосфере печи регулируется таким образом, чтобы поверхностный слой заготовки получал необходимую концентрацию углерода. Устанавливается состояние равновесия с окружающей атмосферой печи. При вакуумной цементации, с другой стороны, содержание углерода не может быть таким образом отрегулированным. В этом случае содержание углерода регулируется с помощью многоступенчатого цементирования. На первом этапе цементирование осуществляется при очень высоком содержании углерода в диапазоне физического насыщения. Далее это высокое содержание углерода уменьшается путем диффузии до нужного уровня. Процесс вакуумной цементации состоит из нескольких последовательных этапов цементирования и диффузии.

Градиент, определяющий зависимость твердости от глубины, соответствует кривой концентрации углерода. Для оценки этого используется понятие глубины цементации CHD. В стандарте DIN EN ISO 2639 она определяется как максимальное расстояние от поверхности, при которой твердость падает ниже 550 HV.

Деталь, прошедшая химико-термическую обработку и закалку, испытывает, в основном, напряжения сжатия на поверхности и растяжения во внутренних слоях детали. Как и в случае с поверхностной закалкой, такая схема распределения напряжений обеспечивает повышенную сопротивляемость вибрационным нагрузкам

Азот, поглощаемый вовремя карбонитрирования, служит для улучшения поведения материала при отпуске, повышает его долговечность и усиливает стойкость к износу. Положительное влияние азота наиболее выражено для нелегированных сталей. Дополнительную и более подробную информацию по операциям закалки с химико-термическим упрочнением см. в DIIM 17022, часть 3 и в информационном листе 452 Информационного центра стали, Дюссельдорф.

Применение

Форсунки аккумуляторной топливной системы Common-Rail, способные выдержать высокий износ и внутренние сжимающие напряжения, закаляются путем вакуумной цементации.

Азотирование и нитроцементация

Азотирование — процесс химико-термической обработки (в температурном диапазоне 400-600 °С), используемый для обогащения поверхностного слоя железных сплавов азотом. Вовремя нитроцементации в материал диффундирует и определенное количество углерода.

Молекулярный азот, находящийся в указанном диапазоне температур газообразного азота, не может диффундировать в металлические материалы. Поэтому необходимо, чтобы это происходило с помощью подходящего донора. На практике процессы азотирования и нитроцементации выполняются в газовой атмосфере, содержащей аммиак, в плазме, содержащей азот или даже в расплавленных солевых растворах, содержащих цианат. Газовые выбросы аммиака способствуют диффундированию азота во время его термического распада. В плазме азот ионизируется, что также способствует диффузии атомов азота.

Молекулярный азот, находящийся в указанном диапазоне температур газообразного азота, не может диффундировать в металлические материалы. Поэтому необходимо, чтобы это происходило с помощью подходящего донора. На практике процессы азотирования и нитроцементации выполняются в газовой атмосфере, содержащей аммиак, в плазме, содержащей азот или даже в расплавленных солевых растворах, содержащих цианат. Газовые выбросы аммиака способствуют диффундированию азота во время его термического распада. В плазме азот ионизируется, что также способствует диффузии атомов азота.

Обогащение азотом поверхностного слоя вызывает осаждение нитридов, в результате чего поверхностный слой затвердевает. В конечном счете, это приводит к большей стойкости к износу и коррозии и к большей усталостной прочности. Так как процесс происходит при сравнительно низких температурах, нет объемных изменений, связанных с преобразованиями в микроструктуре, так что изменения размеров и формы минимальны.

Азотированная зона включает поверхностный слой толщиной в несколько миллиметров и осветленный переходный слой, твердость которого может находиться в пределах от 7CD до 1200 HV и выше в зависимости от состава материала. При этом чем больше расстояние от поверхности, тем мягче диффузионный слой, толщина которого составляет несколько десятых миллиметра. Толщина отдельных слоев определяется температурой и продолжительностью процесса обработки. В результате обработки устанавливается градиент твердости, подобный тому, что имеет место при поверхностной закалке и химико-термической обработке с закаливанием; этот градиент служит основой при установлении глубины азотирования. В DIN 50190, часть 3, она определяется как расстояние от поверхности, на котором твердость все еще на 50 HV выше, чем твердость внутри материала.

Сопротивляемость материала к изнашиванию и коррозии, главным образом, определяется наличием осветленного слоя, который содержит до 10% компонентов азота по массе. Азотирование и поверхностная закалка определяют сопротивляемость материала к знакопеременным циклическим напряжениям (для дополнительной информации см. DIN 17022, часть 4 и информационный лист 447 Информационного центра стали, Дюссельдорф.

Антикоррозионная стойкость чугуна или нитроцементация заготовок могут быть значительно увеличены окислением в парах воды или других подходящих газах, или в расплавленных солевых растворах при температурах в пределах от 350 до 550 °С.

Применение

Форсунки, используемые, например, в аккумуляторных топливных системах Bosch Common-Rail, способные выдерживать резкие перепады температур, подвергаются газовому азотированию. Компоненты для очистителя ветрового и заднего стекол нитроцементируются для повышения их устойчивости к коррозии и износу. После обработки эти компоненты приобретают характерный верный цвет.

Обработка бором

В зависимости от продолжительности и температур (обычно 850-1000 °С), получают железоборный осветленный слой глубиной от 30 мкм до 0,2 мм и твердостью 2000-2500 HV. Борирование является наиболее эффективным средством защиты против абразивного износа, однако высокая температура процесса приводит к относительно большим изменениям формы и размеров обрабатываемой детали.

Применение

Частичное борирование держателей инструментов с высокой износостойкостью используются в ударных сверлах Bosch.

РЕКОМЕНДУЮ ЕЩЕ ПОЧИТАТЬ: