Выбор материалов во многом зависит от навыков и опыта проектировщиков, хотя в настоящее время доступны базы данных материалов, которые могут помочь в этом процессе. Для успешного выбора требуются знания, понимание и опыт работы с широким спектром материалов.

Сталь, бетон, стекло и древесина остаются основными материалами для гражданского строительства. Автомобилестроители могут позволить себе рассмотреть более широкий спектр металлов, а также полимеры, композиты и некоторые керамические материалы. Инженеры-электрики и особенно инженеры-электронщики имеют гораздо меньше проблем с доступностью материалов. В процессе выбора материалов необходимо учитывать несколько факторов или движущих сил.

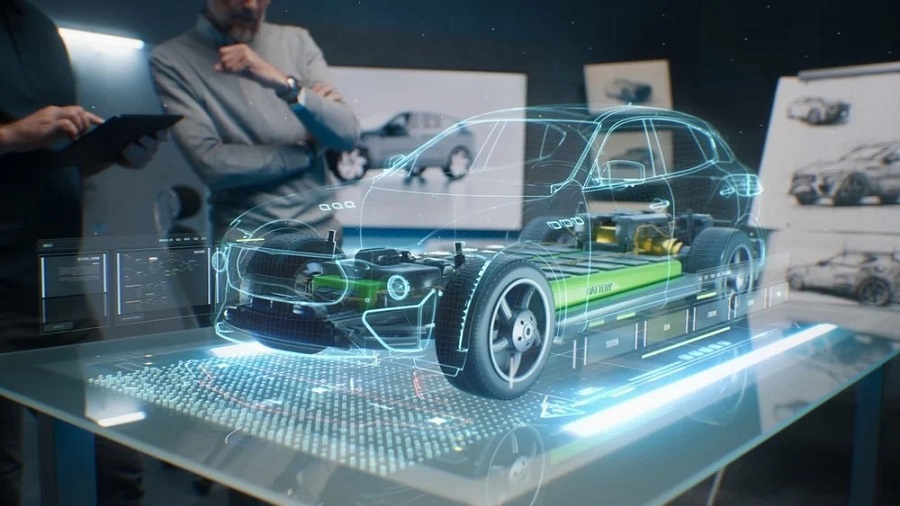

Характеристики материала должны соответствовать определенным требованиям. Необходимо сопоставить задачу, которую может выполнять компонент или устройство, с материальными ресурсами. Важно учитывать весь спектр требований к эксплуатации, которые могут возникнуть, например, механические нагрузки и режимы нагрузки, твердость, жесткость, гибкость и особенно вес конструкции транспортного средства, а также ряд физических свойств. Затем их можно исследовать и сопоставить со свойствами и характеристиками требуемых материалов.

Для конкретных задач часто необходимы в различных комбинациях набор как определенных свойств, так и видов обработки. Чтобы повысить надежность и увеличить срок службы продукта придется учитывать электрическую, термическую или тепловую стойкость в связи с устойчивостью как к износу, так и к коррозии. Эти и другие требования теперь можно исследовать и протестировать с помощью компьютерного программного обеспечения. Особенно это касается пластиков и полимеров, так как позволяет проводить сравнения. Таким образом, выбор материалов можно сузить и сделать приемлемым.

Требования к качеству и стилю можно рассматривать как расширение требований к производительности. Такие факторы, как шум и вибрация, могут вызывать значительные отказы из-за истирания, которые могут быть значительными. Эстетические характеристики отделки поверхности, статического накопления, цвета, текстуры, ощущения и запаха, например, для кожаных сидений и деревянного шпона, также контролируются выбором и обработкой материалов.

Метод и масштаб производства компонента или продукта так же важны в процессе выбора материалов, как и рассмотрение требований к их поведению в эксплуатации. Эти факторы обработки важны для достижения максимального эффекта с экономичностью, точностью и высокими стандартами отделки. Таким образом, выбор материалов должен учитывать не только поведенческие факторы, но и влияние, преимущества и ограничения производственного процесса. Например, панель кузова автомобиля может быть изготовлена из древесины, стали, алюминия или композита GRP. Не только внутренние свойства этих материалов будут отличаться, но и их изготовление в панели будет включать разные технологии.

Обычно поставщики предлагают материалы в стандартизированных исполнениях. К ним относятся проволока, круглый и квадратный пруток, пленка, уголки и другие экструдированные секции, гранулы, щепки и окатыши и, наконец, вязкие жидкости. Эти формы имеют стандартные размеры, которые были установлены практикой и спросом. Стандартизация, влияющая на количество и размер, теперь применяется к спецификации большинства типов материалов и компонентов. Нестандартные предложения по размерам и количеству увеличивают затраты.

Для крупных компаний, таких как заводы по сборке автомобилей, обычной практикой является сначала закупка материалов и компонентов, а затем их проверка на качество. Автопроизводители, такие как Ford, Rover, Nissan, известные как производители оригинальной продукции (OEM), в настоящее время сокращают количество собственных отделов проектирования и разработки для работы над новыми продуктами, такими как структурные узлы, сиденья и панели кузова. Эта работа теперь выполняется в сотрудничестве с поставщиками первого уровня, которые сами транслируют совместную работу вниз к поставщикам третьего и четвертого уровня, таким как производители сырья.

Такое одновременное проектирование вниз по цепочке поставок продукции позволяет OEM-производителям сосредоточиться на проблемах производства конечной продукции, а именно самого автомобиля, который должен будет удовлетворять всем требованиям клиентов.

Экономические и коммерческие факторы играют важную роль при проектировании транспортных средств. Цена компонента или изделия складывается из затрат на сырье, производство, маркетинг, транспортировку, установку, техническое обслуживание и прибыль.

Низкие затраты на материалы и производство позволят либо увеличить прибыль, либо обеспечить продажи по доступной рыночной цене. Не смотря на это при использовании правильных материалов и методов производства все равно должны соблюдаться технические требования к компонентам. Для аналогичных деталей автомобиля, таких как шины, необходимые технические характеристики могут сильно различаться, что приводит к использованию различных материалов и методов изготовления.

Так как шины могут использоваться для различной по классу и предназначению автомобильной техники, в этих приложениях используются как дорогостоящие, так и дешевые материалы, а также технологии ручной сборки и массового производства.

Требования законодательства различных стран влияют на выбор материалов для компонентов автомобиля. Это касается герметичности топливного бака, видимости через ветровое стекло, выбросов углекислого газа и оксидов азота, асбеста во фрикционных материалах и красках на основе растворимых компонентов и воды. Методы утилизации, стоимость утилизации отходов и экономическая необходимость вторичной переработки требуют серьезного подхода.

В то время как переработка отдельных компонентов, например, бамперов из сополимера полипропилена, относительно проста, переработка стартерных аккумуляторов, является более сложной задачей. В настоящее время разрабатывается и то, и другое. Задача состоит в том, чтобы спроектировать систему вторичной переработки, а также производства и поведения в процессе эксплуатации.

Анализ жизненного цикла и общего энергопотребления компонента транспортного средства на протяжении всего срока его службы и при его повторном вводе в транспортное средство выявляет некоторые очень интересные проблемы.

Все эти факторы, влияющие на выбор материалов, и являются сложной задачей для технолога по материалам. Опыт, накопленный в ходе тестирования и эксплуатации материалов, помогает повысить эффективность выбора материалов и конструктивных решений для конкретного компонента. Окончательный выбор материалов часто является компромиссом. В одних случаях доминирующую роль играют функциональные требования, в то время как в других случаях основными факторами могут оказаться стоимость или законодательство. Только после сбора всей информации можно принять взвешенное решение по материалам. Редко существует одно решение при их выборе.