Интегрированный процесс разработки может быть упрощен и усовершенствован с помощью различных методов, охватывающих все этапы жизненного цикла продукта. Такие методы не только позволяют отслеживать ключевые проблемы на протяжении всей разработки, но и обеспечивают общий и интегрированный подход к проектированию и производству. Одним из таких методов является внедрение технологий обеспечения качества (QFD).

QFD позволяет команде разработчиков четко определить желания и потребности заказчика, а затем систематически оценивать возможности каждого предлагаемого продукта или услуги с точки зрения их влияние на удовлетворение этих потребностей.

Процесс QFD включает в себя сопоставление требований заказчика с конкретными конструктивными особенностями и производственными процессами с помощью ряда матриц. QFD может использоваться на двух уровнях.

Первый из них заключается в преобразовании требований одной функциональной группы во вспомогательные требования нижестоящей функциональной группы, а второй — в создании комплексного организационного механизма для планирования и контроля разработки нового продукта.

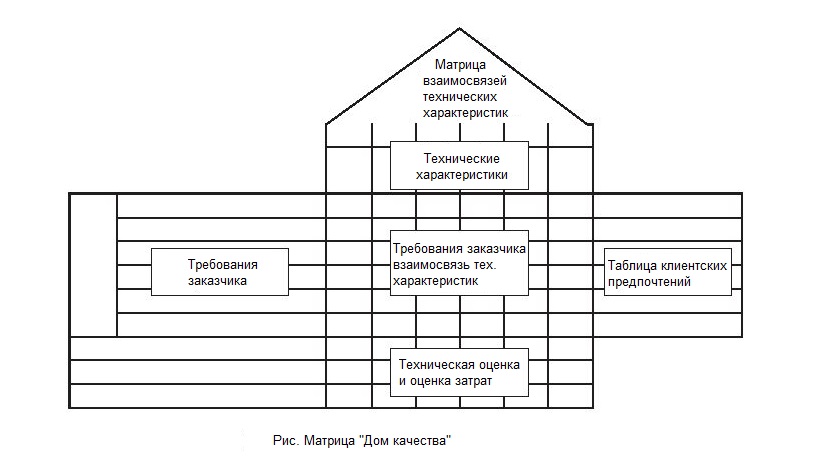

Локализованное приложение обычно использует первую из этих матриц (рис. «Матрица «Дом качества»»). Эта матрица имеет наиболее общую структуру и часто называется «домом качества» (HOQ). Как правило, применение QFD ограничено HOQ, однако QFD может играть большую роль в качестве связующего механизма на протяжении всей разработки продукта за счет использования последующих матриц.

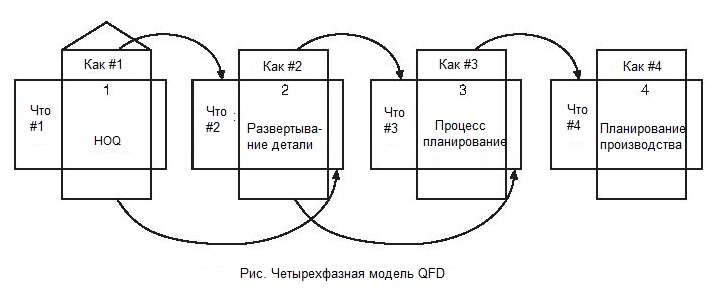

После матрицы «дом качества» может быть использован ряд дополнительных матриц, позволяющих учесть требования заказчика на этапе планирования производства. Коэн приводит формулировку «четырехфазная модель» (рис. «Четырехфазная модель QFD»), отражающую процесс проектирования и производства.

Возможность применения QFD таким образом делает его уникальным среди формальных методов в плане охвата процессов жизненного цикла. Хороший практический обзор как преимуществ, так и недостатков QFD представлен Хасеном, который рассказывает об опыте разработки кузовов и шасси Ford.

Некоторые преимущества включают в себя:

- Обеспечение систематического подхода к удовлетворению потребностей клиентов и выступают в качестве движущей силы для других таких методов, например, FMEA, Taguchi, SPC;

- Продвижение изменений вверх по течению, где они более экономичны;

- Обеспечение репутации компании для следующего производственного цикла;

- Способствование командной работе и разделению ответственности.

Хасен утверждает, что их первоначальный опыт работы с QFD позволил впоследствии адаптировать систему к конкретным требованиям и внедрить ее в бизнес-процесс.