Механизм сцепления является неотъемлемой частью трансмиссии любого автомобиля. Его конструкция развивается и совершенствуется с момента появления первых серийных автомобилей. Вот о том, каким является устройство механизма сцепления автомобиля, мы и поговорим в этой статье.

Функции механизма сцепления автомобиля

Двигатели внутреннего сгорания способны эффективно работать только в определенном диапазоне частоты вращения коленчатого вала. Для того, чтобы обеспечить максимальное соответствие различным условиям движения, в конструкцию первых автомобилей была введена механическая коробка передач. Процесс переключения передач (смены ступеней) потребовал кратковременного разъединения жесткой связи между двигателем и коробкой передач.

Именно необходимость разъединения и соединения трансмиссии стала первой причиной создания фрикционного сцепления. Вторая же причина заключалась в том, что потребовалось выполнить еще одно условие — автомобиль должен был иметь возможность плавно тронуться с места.

В ходе дальнейшего развития конструкции автомобилей появилось множество других требований, которым должны отвечать механизмы сцепления для обеспечения прежде всего комфортного управления автомобилем. Наиболее важные из этих требований таковы:

- Плавное, без рывков, трогание автомобиля с места;

- Быстрое переключение передач;

- Защита трансмиссии от перегрузок;

- Демпфирование и ограничение распространения колебаний;

- Минимизация шумов.

При этом от сцепления требуется обеспечение следующих конструктивных характеристик:

- Прочность при повышенной частоте вращения коленчатого вала двигателя;

- Высокая надежность передачи крутящего момента;

- Небольшие конструктивные размеры;

- Низкое усилие выключения механизма сцепления;

- Долгий срок службы.

Конструкция механизма сцепления автомобиля

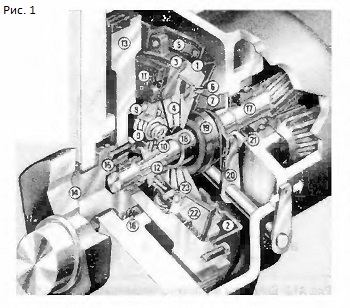

Основными частями сцепления (рис. 1) являются:

Основными частями сцепления (рис. 1) являются:

- Ведущий диск сцепления (1);

- Ведомый диск сцепления (8);

- Маховик двигателя (13);

- Механизм выключения сцепления.

Ведущий диск сцепления (1) в сборе, именуемый часто «корзиной» сцепления, состоит из кожуха сцепления (2), соединенного с нажимным диском (3) с помощью тангенциальных пластинчатых пружин (5), представляющих собой упругие стальные пластины. Между кожухом сцепления (2) и нажимным диском (3) расположена нажимная диафрагменная пружина (4), установленная на двух опорных кольцах (6).

Ведомый диск сцепления (8) состоит из ступицы ведомого диска (12), соединенной заклепками (23) с сегментами (22) упругой основы ведомого диска, на которые с двух сторон наклепаны фрикционные накладки сцепления (11). На ведомом диске закреплено несколько демпферов крутильных колебаний (9) с фрикционными элементами (10).

К торцу коленчатого вала (14) с помощью болтов крепится маховик (13), на котором размещается ведущий диск сцепления (1). В торце коленчатого вала размещен передний подшипник (15) первичного вала (17) коробки передач.

К механизму выключения сцепления относятся выжимной подшипник (19), направляющая втулка (18) и вилка выключения сцепления (20).

Как работает механизм сцепления автомобиля

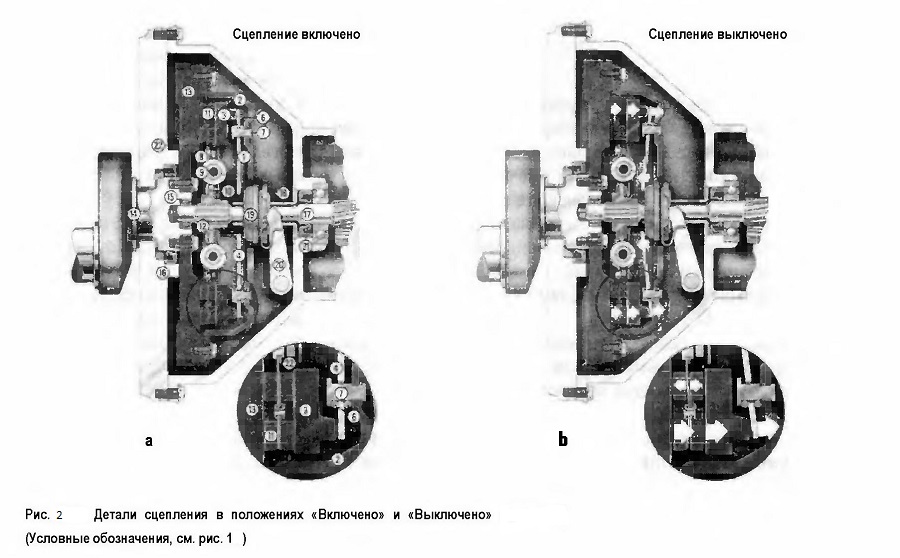

Принцип действия и функции однодискового диафрагменного сцепления схематически представлены на рисунках 2а и 2b.

На рисунке 2а изображена схема передачи крутящего момента от коленчатого вала (14) на первичный вал коробки передач (17). Примерно половина крутящего момента передается непосредственно через маховик (13) на ведомый диск сцепления (8). Оставшееся усилие попадает на ведомый диск через кожух ведущего диска сцепления (2), тангенциальные пластинчатые пружины (5) и нажимной диск (3).

В этом состоянии ведомый диск сцепления находится в силовом замыкании с маховиком (за счет усилия прижима от нажимного диска (3), создаваемого нажимной диафрагменной пружиной (4)). Иными словами, сцепление включено.

В результате ведомый диск сцепления передает весь крутящий момент двигателя через ступицу (12) на первичный вал коробки передач (17), обеспечивая соединение двигателя и коробки передач.

На рисунке 2Ь показано, как прерывается связь между двигателем и коробкой передач, то есть происходит выключение сцепления.

При нажатии на педаль сцепления срабатывает привод механизма выключения сцепления. Выжимной подшипник (19) воздействует на упорный фланец диафрагменной пружины до тех пор, пока наружный край диафрагменной пружины не перестает оказывать давление на нажимной диск (3) сцепления. Последний в результате отводится от ведомого диска сцепления. Таким образом, исчезает усилие, прижимающее ведомый диск к маховику и нажимному диску сцепления, и передача крутящего момента от двигателя к коробке передач прерывается.

Детали сцепления

Маховик

Неравномерное сгорание топлива в камерах сгорания двигателя может вынужденно стать причиной неравномерного вращения коленчатого вала.

В связи с этим маховик служит в качестве накопителя энергии и в значительной степени компенсирует неплавную работу двигателя, а также способствует прохождению поршнями двигателя так называемых «мертвых точек».

Чем больше масса маховика, тем плавнее работает двигатель.

Чем больше масса маховика, тем плавнее работает двигатель.

Что касается сцепления, маховик выполняет две функции. Во-первых, на нем расположена одна из двух сопряженных поверхностей трения ведомого диска сцепления. Маховик должен быть сконструирован таким образом, чтобы воспринимать и максимально отводить тепло, образующееся при трении в процессе включения сцепления. Во-вторых, маховик служит местом крепления ведущего диска сцепления в механической трансмиссии автомобиля.

Так как маховик оказывает решающее влияние на износ и склонность сцепления к рывкам, а также на плавность трогания автомобиля с места, большое значение приобретает выбор материала для его изготовления. Обычно маховики изготавливают из ковкого чугуна, но повышение частоты вращения коленчатого вала автомобильных двигателей привело к использованию высокопрочного чугуна с шаровидным графитом.

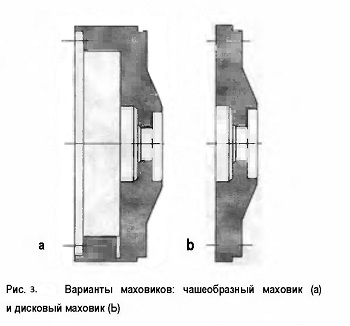

По форме различаются два типа маховиков: чашеобразный (рис. 3а) и дисковый (рис. 3Ь).

В то время как дисковый маховик считается более дешевым и легким в обработке, чашеобразный маховик имеет более высокий момент инерции и относительно небольшую массу. Он снабжен отверстиями для отведения пыли, образующейся при трении, а также для оптимального охлаждения.

При замене сцепления необходимо проверить поверхность трения маховика на отсутствие повреждений. В случае обнаружения глубоких царапин или выработки, образованных в результате износа или воздействия высоких температур, производители рекомендуют доработать поверхность. При обработке как плоских, так и чашеобразных маховиков с поверхности трения нажимного диска сцепления снимается такое же количество материала, что и с поверхности трения маховика. В случае несоблюдения этого условия рабочий момент сцепления смещается, что ведет к проскальзыванию и уменьшению срока службы. В современных условиях детали с явными признаками износа обычно заменяются новыми.

Передний подшипник первичного вала коробки передач

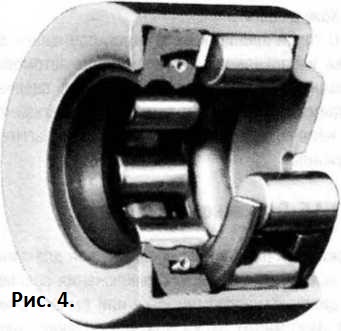

Хотя передний подшипник первичного вала коробки передач (рис. 4 «Передний подшипник первичного вала коробки передач«) не связан непосредственно со сцеплением, его следует упомянуть ради полноты информации, так как он оказывает значительное влияние на правильность функционирования сцепления.

Хотя передний подшипник первичного вала коробки передач (рис. 4 «Передний подшипник первичного вала коробки передач«) не связан непосредственно со сцеплением, его следует упомянуть ради полноты информации, так как он оказывает значительное влияние на правильность функционирования сцепления.

Расположенный в заднем торце коленчатого вала двигателя подшипник (чаще всего игольчатого типа) служит передней опорой для первичного вала коробки передач.

Поврежденный передний (иногда его именуют пилотным, или центрирующим) подшипник может вызвать проблемы с разъединением трансмиссии, так как при выключенном сцеплении первичный вал коробки передач будет продолжать вращаться с частотой вращения коленчатого вала двигателя. Передачи не будут включаться или будут включаться с трудом.

B процессе ремонта сцепления переднему подшипнику должно быть уделено особое внимание. В случае износа или неисправности его необходимо заменить. Автомобили без переднего подшипника оснащены в основном более мощным первичным валом коробки передач с усиленными задними подшипниками.

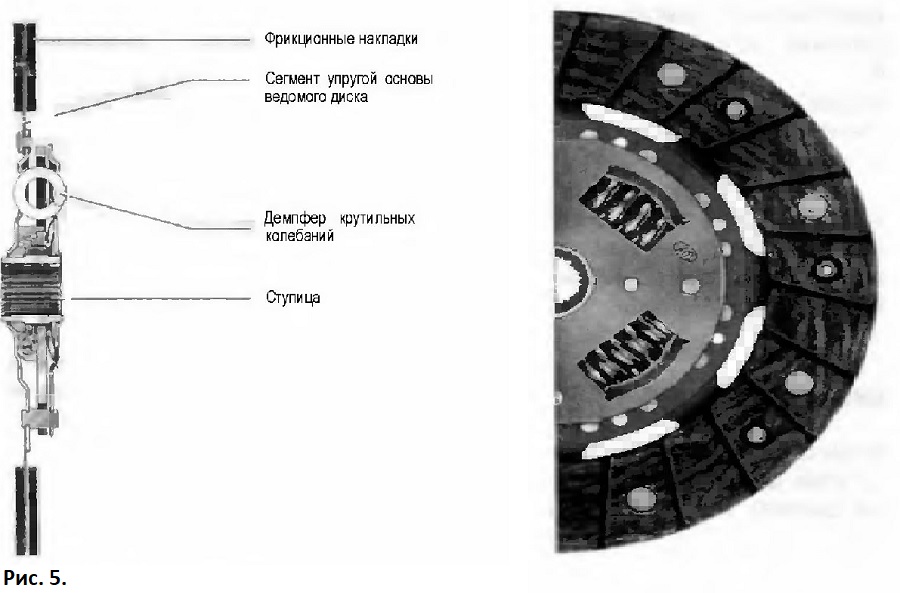

Ведомый диск сцепления

Ведомый диск сцепления (рис. 5) передает крутящий момент от маховика и нажимного диска сцепления на первичный вал коробки передач.

Кроме этого, задача ведомого диска состоит в обеспечении плавного трогания автомобиля с места и быстрого переключения передач, а также в ограничении распространения на трансмиссию колебаний крутящего момента двигателя.

Ведомый диск сцепления состоит из следующих основных частей:

- Фрикционные накладки;

- Сегменты упругой основы ведомого диска;

- Демпферы крутильных колебаний;

- Ступица.

В настоящее время, как правило, используются ведомые диски сцепления следующего диаметра: от 160 мм (например, Fiat Panda) до 420 мм (например, грузовой автомобиль Mercedes-Benz 3636).

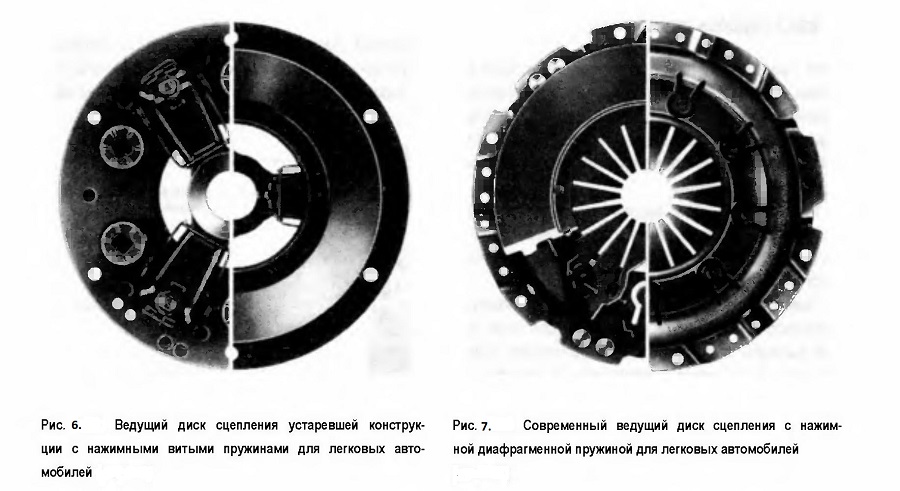

Ведущий диск сцепления

Основная задача ведущего диска сцепления состоит в соединении (путем создания необходимого усилия прижима дисков) и разъединении трансмиссии.

В настоящее время существуют два основных варианта ведущих дисков сцепления (рис. 6 и 7). Благодаря своей небольшой конструктивной высоте, более высокой прочности при повышенной частоте вращения и более низкому усилию привода диафрагменное сцепление уже завоевало твердые позиции в конструкции легковых автомобилей и продолжает закрепляться в конструкции грузовиков.

Основные части нажимного диска сцепления:

- Нажимной диск:

- Нажимная диафрагменная пружина или нажимные витые пружины;

- Рычаги смещения нажимного диска в сборе с витыми пружинами;

- Кожух сцепления.

С точки зрения конструкции, принципов монтажа и управления в современном автомобилестроении различают диафрагменное сцепление с прямым и обратным выжимом, в зависимости от направления рабочего хода диафрагменной пружины.

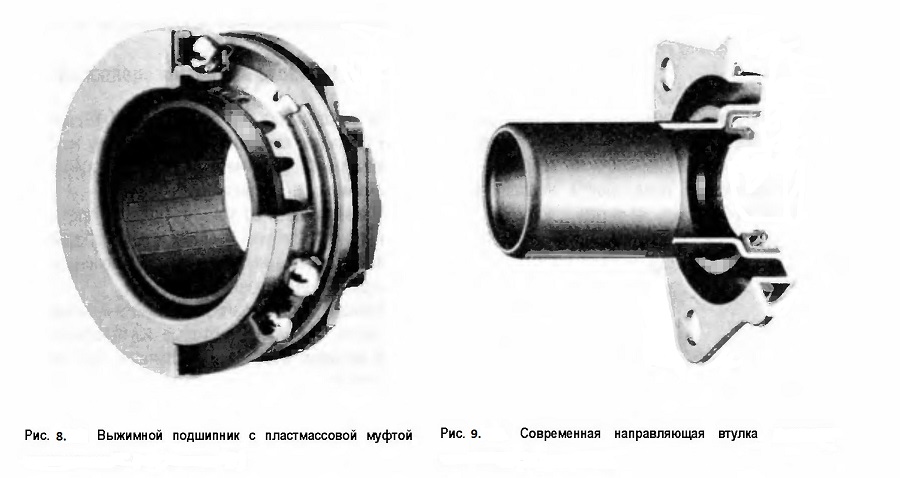

Выжимной подшипник

Выжимной подшипник предназначен для передачи усилия от механизма выключения сцепления на диафрагменную пружину или рычаги смещения нажимного диска при выключении сцепления. В целях снижения износа и увеличения срока службы он выполнен чаще всего в виде специального радиально-упорногого подшипника (рис. 8 «Выжимной подшипник с пластмассовой муфтой, производством«). Современные выжимные подшипники часто именуют также центральными, поскольку они постоянно расположены по центру механизма сцепления.

Центральные выжимные подшипнки имеют два варианта установки в механизме сцепления: с зазором или без зазора, с постоянным вращением. Вращающиеся выжимные подшипники работают с предварительной нагрузкой от 80 до 100 Н на контактную поверхность.

Центральные выжимные подшипники, устанавливаемые с зазором, обычно делаются самоцентрирующимися. В этом случае упорное кольцо подшипника может перемещаться примерно на 2,5 мм в радиальном направлении и автоматически устанавливается по центру контактной поверхности. Другим важным отличительным признаком является форма контактной поверхности выжимного подшипника. Существуют варианты как с плоской, так и с выпуклой контактной поверхностью.

Более старый вариант конструкции именуется поворотным выжимным подшипником. Такой подшипник представляет собой стальную муфту, в которую неподвижно установлен кольцеобразный графитовый подпятник. Муфта шарнирно крепится в вилке выключения сцепления и вместе с ней может поворачиваться на определенный угол, отчего и образовалось название подшипника. Поворотный выжимной подшипник всегда имеет зазор относительно упорного фланца рычагов смещения нажимного диска. В сочетании с диафрагменной пружиной поворотный, или графитовый, выжимной подшипник не используется.

Направляющая втулка выжимного подшипника

Направляющая втулка выжимного подшипника (рис. 9 «Современная направляющая втулка«) используется как поверхность для перемещения выжимного подшипника. Как правило. втулка прифланцована в качестве отдельной детали к коробке передач либо может быть встроена в картер коробки передач.

Направляющие втулки обычно изготавливаются методом штамповки и закаливаются. Дополнительная обработка поверхностей, как правило, не требуется.

Перемещающийся по направляющей втулке выжимной подшипник имеет пластмассовую муфту, поэтому обе эти детали не требуют смазки.

Износ направляющей втулки отрицательно сказывается на работоспособности механизма сцепления. Как следствие, может иметь место тугой ход педали, рывки при переключении передач и даже проскальзывание сцепления. Необходимо регулярно проверять направляющую втулку на отсутствие износа.

На автомобилях, у которых для замены сцепления не нужно снимать коробку передач (например, переднеприводные модели Opel), визуальная проверка возможна не всегда. В этом случае состояние поверхности направляющей втулки можно оценить на ощупь. Тугое переключение сцепления часто является симптомом изношенной направляющей втулки.

Рычаг выключения сцепления

Рычаг выключения сцепления (рис. 10 «Рычаг выключения сцепления KUPH со стабилизатором STAB») выполняет функцию связующего звена между механическим или гидравлическим приводом сцепления и выжимным подшипником.

Рычаг выключения сцепления (рис. 10 «Рычаг выключения сцепления KUPH со стабилизатором STAB») выполняет функцию связующего звена между механическим или гидравлическим приводом сцепления и выжимным подшипником.

В зависимости от конструктивного пространства, кинематических условий и конструкции механизма привода используются различные варианты рычага выключения сцепления.

Принципиально различают рычаги и вилки выключения сцепления, которые изготавливаются либо методом обработки давлением, либо методом литья.

Деформированные постели подшипников могут стать причиной возникновения опрокидывающего момента на подшипнике и, как следствие, дополнительного трения и износа.

Изношенные контактные поверхности являются причиной шумов.

B процессе ремонта сцепления следует особое внимание уделять подшипникам рычага включения сцепления и контактной поверхности выжимного подшипника.

Вал выключения сцепления

Вал выключения сцепления (рис. 11 «Вал выключения сцепления с направляющими втулками«) передает усилие, возникающее на тросе или гидроприводе сцепления, на рычаг или втулку выключения сцепления.

Правильное расположение и прочная опора вала гарантирует нормальное включение и выключение сцепления.

При этом следует обращать особое внимание на опоры вала выключения сцепления. Изношенные пластмассовые втулки должны заменяться, а подшипники качения регулярно смазываться.

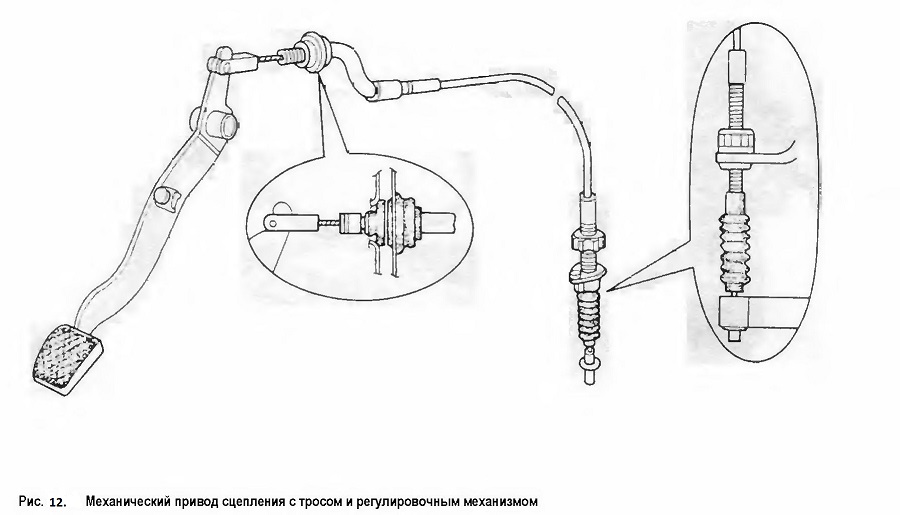

Трос сцепления

Трос сцепления (рис. 12 «Механический привод сцепления с тросом и регулировочным механизмом«) также имеет большое значение для нормального функционирования механизма выключения сцепления. Однако нередко ему не уделяется достаточное внимание в рамках диагностики неисправностей и ремонта сцепления.

Тросу сцепления приходится выполнять свои функции в тяжелых условиях. Часто он достаточно плотно уложен в моторном отсеке и подвергается воздействию высоких температур от находящегося рядом выпускного коллектора.

При каждом нажатии на педаль сцепления трос испытывает нагрузку до 2000 Н.

Различают обычные тросы сцепления, которые состоят из сердечника (как правило, с тефлоновым покрытием), оболочки и проушин, а также тросы сцепления с возможностью автоматической регулировки.

В то время, как обычные тросы сцепления с определенной периодичностью требуют регулировки предписанного свободного хода, у тросов с возможностью автоматической регулировки этой операцией можно пренебречь.

Проверка троса сцепления в снятом состоянии в производственных условиях возможна только на специальном диагностическом стенде. Хотя легкость хода проверяется путем передвигания троса из стороны в сторону в оболочке, сделать однозначный вывод о функционировании под нагрузкой при этом невозможно.

Трос сцепления подвержен сильному износу и должен заменяться при каждой замене сцепления!

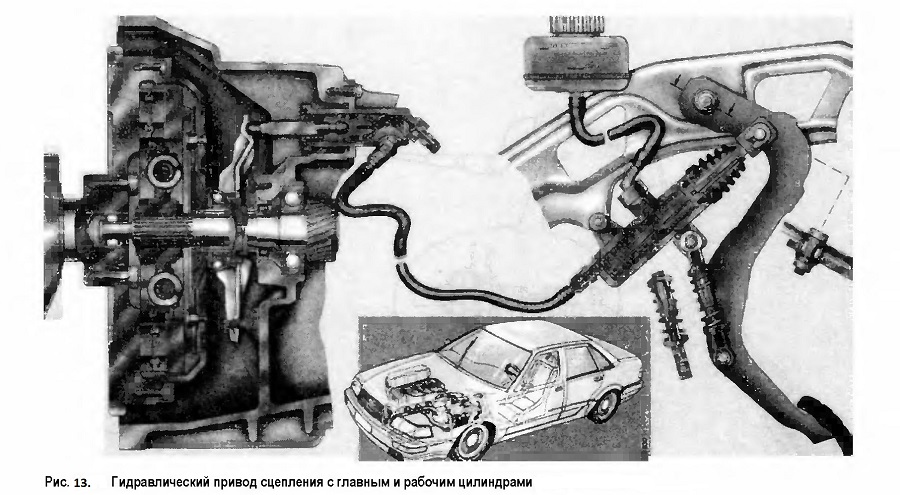

Гидропривод сцепления

В целях повышения уровня комфорта все более прочные позиции в автомобилестроении завоевывает гидравлический привод сцепления (рис. 13 «Гидравлический привод сцепления с главным и рабочим цилиндрами«).

По сравнению с механическим тросовым приводом сцепления основные детали гидравлического привода, такие, как главный цилиндр сцепления, рабочий цилиндр, шланги и трубки, способствуют более комфортной для водителя работе механизма выключения сцепления. Гидропривод сцепления также положительно влияет на параметры включения/выключения сцепления.

Детали гидропривода сцепления в процессе работы подвергаются сильному износу, поэтому при замене сцепления необходимо тщательно проверить, прежде всего, шланги, трубки и рабочий цилиндр сцепления. При необходимости эти детали следует заменить.

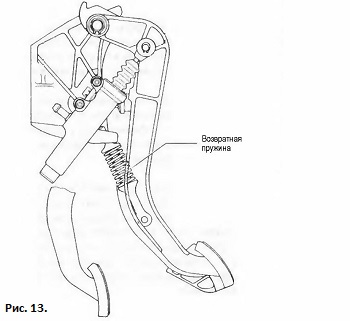

Педаль сцепления

Педаль сцепления завершает описание отдельных деталей, входящих в состав механизма сцепления. Конструктивное исполнение и дизайн педали оказывают значительное влияние на параметры включения/выключения сцепления, а также на усилие, прилагаемое водителем к педали сцепления. В обычной ситуации это усилие находится в диапазоне от 80 до 100 Н. Нередко педаль сцепления оснащена возвратной пружиной, предназначенной для уменьшения усилия на педали (рис. 14).

Педаль сцепления завершает описание отдельных деталей, входящих в состав механизма сцепления. Конструктивное исполнение и дизайн педали оказывают значительное влияние на параметры включения/выключения сцепления, а также на усилие, прилагаемое водителем к педали сцепления. В обычной ситуации это усилие находится в диапазоне от 80 до 100 Н. Нередко педаль сцепления оснащена возвратной пружиной, предназначенной для уменьшения усилия на педали (рис. 14).

Регулировка положения педали осуществляется, как правило, с помощью регулировочного винта и контргайки. При этом как и при регулировке свободного хода педали необходимо строго соблюдать указания производителя автомобиля.

РЕКОМЕНДУЮ ЕЩЕ ПОЧИТАТЬ: