Действительный рабочий цикл подачи заряда смеси в цилиндр двигателя совершается каждый раз со свежей порцией рабочего тела, т. е. в начале каждого цикла в цилиндр поступает извне некоторое количество воздуха или готовой горючей смеси воздуха с топливом. Заряд цилиндра представляет собой массу смеси, оставшейся в цилиндре после закрытия впускных клапанов. Заряд состоит из топливно-воздушной смеси, поступившей в цилиндр до закрытия впускных клапанов, и остаточных отработавших газов.

Газообмен в двигателе

В двигателях внутреннего сгорания газообмен выполняет две основные функции:

- Удаление из цилиндра двигателя отработавших в предыдущем цикле газов;

- Обеспечение поступления кислорода, необходимого для горения топлива, в виде свежего воздуха.

Для оценки процесса теплообмена можно использовать параметры, определенные в стандарте DIN 1940. Для общего расхода воздуха λа = mg/mt общий заряд топлива mg, перенесенный в течение рабочего цикла, определяется относительно теоретического максимума mt для данного рабочего объема цилиндра. В отличие от него, коэффициент наполнения цилиндра зарядом λа1 = mz/mt определяется исключительно, исходя из величины свежего заряда mz, фактически присутствующего или оставшегося в цилиндре. Разность между этой величиной и величиной общего перенесенного заряда mg представляет собой часть газа, поступающего прямо в выпускной тракт на стадии перекрытия и, следовательно, недоступную для последующего сгорания.

Степень удержания λа = mz/mg является показателем величины остаточного заряда в цилиндре.

Эффективность очистки λs = mz/(mz + mr) показывает объем свежего заряда mz относительно общего заряда, состоящего из свежего заряда и остаточного газа mr. Здесь параметр mr показывает количество газа, оставшегося от предыдущих рабочих циклов по окончании процесса выпуска.

В двигателе с двухтактным рабочим циклом газообмен осуществляется за каждый оборот коленчатого вала; в двигателе с четырехтактным рабочим циклом — за два оборота.

Четырехтактный рабочий цикл двигателя

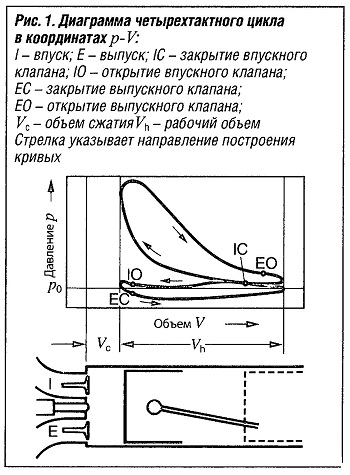

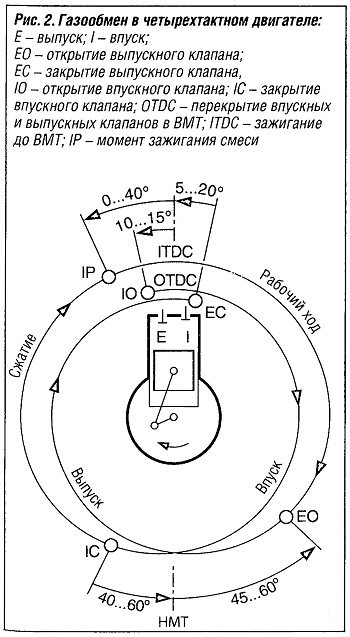

Фазы газораспределения и, таким образом, газообмен регулируются посредством распределительного вала. Последний вращается с частотой в два раза меньшей, чем коленчатый вал двигателя, от которого распределительный вал приводится. При вращении распределительный вал открывает клапаны, преодолевая усилия клапанных пружин; это обеспечивает впуск свежего заряда и выпуск отработавших газов (соответственно через впускные и выпускные клапаны) (см. рис. «Диаграмма четырехтактного цикла» ). Перед подходом поршня к НМТ выпускной клапан открывается и около 50 % по объему продуктов сгорания выводится из цилиндра под действием большого давления, созданного во время предшествующего такту выпуска такта рабочего хода. По мере перемещения поршня вверх во время такта выпуска он выталкивает почти все оставшиеся продукты сгорания.

Фазы газораспределения и, таким образом, газообмен регулируются посредством распределительного вала. Последний вращается с частотой в два раза меньшей, чем коленчатый вал двигателя, от которого распределительный вал приводится. При вращении распределительный вал открывает клапаны, преодолевая усилия клапанных пружин; это обеспечивает впуск свежего заряда и выпуск отработавших газов (соответственно через впускные и выпускные клапаны) (см. рис. «Диаграмма четырехтактного цикла» ). Перед подходом поршня к НМТ выпускной клапан открывается и около 50 % по объему продуктов сгорания выводится из цилиндра под действием большого давления, созданного во время предшествующего такту выпуска такта рабочего хода. По мере перемещения поршня вверх во время такта выпуска он выталкивает почти все оставшиеся продукты сгорания.

Непосредственно перед тем, как поршень достигнет ВМТ, и перед закрытием выпускного клапана начинает открываться впускной клапан. Это положение носит название «перекрытие клапанов». После ВМТ выпускной клапан закрывается при еще открытом впускном клапане; поршень при этом перемещается вниз и обеспечивает всасывание свежего заряда.  Такт газообменного процесса, который носит название такта впуска, завершается сразу после достижения НМТ. Двумя следующими друг за другом тактами в четырехтактном рабочем цикле (рис. «Газообмен в четырехтактном двигателе» ) являются такт сжатия и такт рабочего хода.

Такт газообменного процесса, который носит название такта впуска, завершается сразу после достижения НМТ. Двумя следующими друг за другом тактами в четырехтактном рабочем цикле (рис. «Газообмен в четырехтактном двигателе» ) являются такт сжатия и такт рабочего хода.

На двигателях с искровым зажиганием с дроссельной заслонкой во время перекрытия клапанов происходит заброс отработавших газов из камеры сгорания во впускной трубопровод или из выпускного тракта обратно в камеру сгорания, а оттуда во впускной коллектор. Эта внутренняя рециркуляция отработавших газов вызывает повышение температуры в камере сгорания и содержание инертных газов в цилиндре. Следствием этого является неоптимальное использование мощности двигателя в диапазоне высоких нагрузок. При данной установке фаз газораспределения важно обеспечить компромисс, который, прежде всего для двигателей с искровым зажиганием, определяется согласованием стратегии управления двигателем с работой турбонагнетателя.

При раннем открытии выпускного клапана обеспечивается достаточное время для продувки цилиндра и уменьшение количества остаточных газов. За счет этого уменьшается работа, затрачиваемая на газообмен.

Момент закрытия впускного клапана оказывает наибольшее влияние на зависимость расхода воздуха от частоты вращения коленчатого вала двигателя. Максимальный коэффициент наполнения цилиндра зарядом достигается при низких частотах вращения, когда впускной клапан закрывается раньше, и при высоких частотах вращения, когда он закрывается позднее.

Компромиссы в конструкторских требованиях

Обычно фазы газораспределения представляют компромисс между двумя конструкторскими требованиями: получением максимального среднего эффективного давления (и, таким образом, крутящего момента) и получением максимальной мощности. При более высоких частотах вращения коленчатого вала, соответствующих максимальной мощности, и при более широком скоростном диапазоне работы двигателя сохранить указанный компромисс крайне трудно. Эту тенденцию невозможно нейтрализовать, в том числе и при помощи головок цилиндра с несколькими клапанами, с увеличенной площадью сечения впускного канала.

В тоже время требования к минимальному содержанию вредных выбросов в отработавших газах и к максимальному снижению расхода топлива означают, что все более важным становится обеспечение низких оборотов холостого хода и высокого крутящего момента (в сочетании с высокой удельной мощностью на единицу веса). Эти требования вызывают необходимость в применении регулирования фаз газораспределения.

Преимуществом четырехтактного цикла являются высокий коэффициент наполнения цилиндра зарядом двигателя во всем диапазоне частот вращения коленчатого вала, низкая чувствительность к падению давления в выпускной системе, возможность влияния на кривую наполнения подбором фаз газораспределения и конструкцией впускной системы.

Недостатками четырехтактного цикла являются сложность механизма газораспределения и низкая удельная мощность четырехтактных двигателей без турбонаддува, поскольку для выработки полезной выходной мощности используется только каждый второй оборот коленчатого вала.

Двухтактный цикл работы двигателя

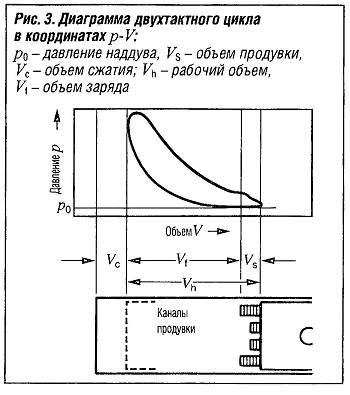

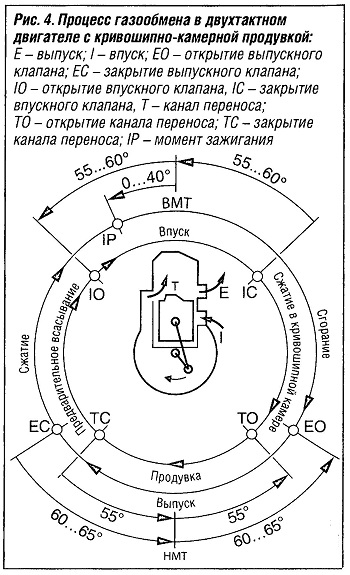

В двухтактном цикле газообмен должен происходить в конце такта расширения и в начале такта сжатия. Продолжительность впуска и выпуска обычно определяется самим поршнем, когда он при перемещении вверх после НМТ последовательно перекрывает впускные и выпускные окна в стенке цилиндра (рис. «Процесс газообменв в двухтактном двигателе с кривошипно-камерной продувкой» ). Однако, такая конфигурация требует симметричных значений времени управления и создает проблему прямого переноса свежей смеси в область выпуска. Кроме того, 15…25% рабочего объема вообще не используется для производства работы, а для этой цели используется только объем заряда Vf (рис. «Диаграмма двухтактного цикла» ).

В двухтактном цикле газообмен должен происходить в конце такта расширения и в начале такта сжатия. Продолжительность впуска и выпуска обычно определяется самим поршнем, когда он при перемещении вверх после НМТ последовательно перекрывает впускные и выпускные окна в стенке цилиндра (рис. «Процесс газообменв в двухтактном двигателе с кривошипно-камерной продувкой» ). Однако, такая конфигурация требует симметричных значений времени управления и создает проблему прямого переноса свежей смеси в область выпуска. Кроме того, 15…25% рабочего объема вообще не используется для производства работы, а для этой цели используется только объем заряда Vf (рис. «Диаграмма двухтактного цикла» ).

Так как в двухтактном цикле отдельные такты впуска и выпуска отсутствуют, цилиндр должен заполняться воздухом и продуваться принудительно под давлением с помощью продувочного насоса. В наиболее часто встречающейся конструкции двигателя с кривошипно-камерной продувкой используется в качестве продувочного насоса полость картера.  На рис. «Процесс газообменв в двухтактном двигателе с кривошипно-камерной продувкой» показан двухтактный двигатель с продувкой картера и предварительным сжатием, вместе с соответствующими процессами управления. Процессы, имеющие место со стороны кривошипной камеры, показаны на внутреннем круге, а со стороны цилиндра — на внешнем. Расположение впускных и выпускных окон, необходимое для обеспечения максимального коэффициента наполнения цилиндра зарядом, в решающей степени определяется положением поршня.

На рис. «Процесс газообменв в двухтактном двигателе с кривошипно-камерной продувкой» показан двухтактный двигатель с продувкой картера и предварительным сжатием, вместе с соответствующими процессами управления. Процессы, имеющие место со стороны кривошипной камеры, показаны на внутреннем круге, а со стороны цилиндра — на внешнем. Расположение впускных и выпускных окон, необходимое для обеспечения максимального коэффициента наполнения цилиндра зарядом, в решающей степени определяется положением поршня.

Уменьшить прямой сквозной поток из области впуска в область выпуска может горбовидная форма поршня.

Преимущества и недостатки двухтактного цикла

Преимуществами двухтактного цикла работы двигателя являются высокая выходная мощность на единицу веса и рабочего объема двигателя и более равномерное создание крутящего момента (один рабочий ход на один оборот).

Недостатками двухтактного цикла работы двигателя являются более высокий расход топлива, низкое среднее давление (вследствие меньшей массы заряда топлива), более высокие тепловые нагрузки (вследствие отсутствия рабочего хода газообмена), затрудненный контроль состава смеси и более высокое содержание углеводородов в выбросах вследствие худших условий продувки цилиндра. К настоящему времени двухтактные циклы перестали играть заметной роли в связи с вступлением в силу строгих требований к ограничению содержания вредных веществ в выбросах двигателей.

Регулирование фаз газораспределения

Регулирование фаз газораспределения находит все более широкое применение и имеет различные цели. Эти цели включают следующее: увеличение мощности и крутящего момента; предотвращение дросселирования; контроль содержания остаточных отработавших газов; отключение цилиндра; контроль движения заряда топлива; облегчение холодного пуска двигателя и оптимизация процессов управления (например, массой заряда, содержанием остаточных отработавших газов), оказывающих влияние на скорость вращения турбонагнетателя отработавших газов; регулирование температуры отработавших газов.

В настоящее время применяются различные системы регулирования фаз газораспределения. Их мотивация различна в зависимости от процессов сгорания топлива и концепции двигателя (с гомогенным смесеобразованием или с послойным распределением заряда топлива).

Регулирование распределительного вала

Концепция регулирования впускного и выпускного распределительных валов приобретает все большую популярность, предлагая высокую степень гибкости во всем диапазоне режимов работы двигателя. Эта концепция заключается в регулировании положения распределительных валов относительно положения коленчатого вала, тем самым в сдвигании фаз газораспределения с сохранением той же формы открытия/закрытия клапанов. В настоящее время в системах регулирования фаз газораспределения находят применение электрические или электрогидравлические исполнительные устройства.

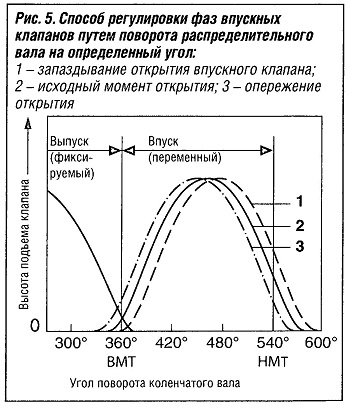

В двигателях с искровым зажиганием, работающих на гомогенной смеси, впускной распределительный вал смещен в сторону запаздывания, например, в диапазоне низких частот вращения и нагрузок. В то же время выпускной распределительный вал смещен в сторону очень раннего закрытия клапанов (рис. «Способ регулировки фаз впукных клапанов путем поворота распределительного вала на определенный угол» ). Это минимальное перекрытие клапанов сводит к минимуму сквозной поток свежей смеси в область выпуска. В то же время значительное запаздывание открытия впускного клапана также вызывает снятие дросселирования за счет соответствующего позднего закрытия впускного клапана, поскольку заряд смеси в цилиндре снова выпускается через впускной клапан после прохождения нижней мертвой точки. Для данной точки диапазона нагрузки, посредством сдвига впускного распределительного вала, можно получить быстрое увеличение крутящего момента.

В двигателях с искровым зажиганием, работающих на гомогенной смеси, впускной распределительный вал смещен в сторону запаздывания, например, в диапазоне низких частот вращения и нагрузок. В то же время выпускной распределительный вал смещен в сторону очень раннего закрытия клапанов (рис. «Способ регулировки фаз впукных клапанов путем поворота распределительного вала на определенный угол» ). Это минимальное перекрытие клапанов сводит к минимуму сквозной поток свежей смеси в область выпуска. В то же время значительное запаздывание открытия впускного клапана также вызывает снятие дросселирования за счет соответствующего позднего закрытия впускного клапана, поскольку заряд смеси в цилиндре снова выпускается через впускной клапан после прохождения нижней мертвой точки. Для данной точки диапазона нагрузки, посредством сдвига впускного распределительного вала, можно получить быстрое увеличение крутящего момента.

Регулирование положения выпускного распределительного вала также дает дополнительные степени свободы. Оптимальная регулировка впускного и выпускного распределительных валов зависит от большого количества факторов. Главными из них являются режим работы и положение рабочей точки. Например, важное значение имеет турбонаддув отработавших газов или режим работы на бедной смеси (на дизельных двигателях, двигателях с искровым зажиганием с послойным распределением заряда топлива и т.д.). Примером положительного эффекта системы регулирования фаз газораспределения в сочетании с турбонагнетателем отработавших газов является зависимое от характеристики двигателя максимальное перекрытие клапанов (очень позднее закрытие выпускного клапана и очень раннее закрытие впускного клапана), при котором большая часть смеси направляется прямо из области впуска в область выпуска. Это может дать положительный эффект увеличения массы воздушного потока, создаваемого турбонагнетателем отработавших газов, а также его скорости. Регулирование положения впускного и выпускного распределительных валов дает возможность оптимизации различных процессов и поэтому все более широко применяется на современных двигателях с искровым зажиганием.

Системы с механизмом контроля формы кулачков

Кроме систем регулирования фаз газораспределения находят применение более простые системы, в которых в цифровой форме осуществляется адаптация к различным формам кулачков распределительных валов. Обычно такие системы обеспечивают большую величину подъема клапанов при полной нагрузке и малую величину подъема в диапазоне частичных нагрузок. Это достигается за счет установки на коромысле или толкателе клапана исполнительного механизма, который приводит в действие один или более (обычно два) кулачка на распределительном вале.

Также применяются системы, контролирующие только два положения распределительного вала. В отличие от полностью регулируемых систем, эти системы, игнорируют команду точного позиционирования, поступающую на регулятор фазы распределительного вала.

Прочие регулируемые системы

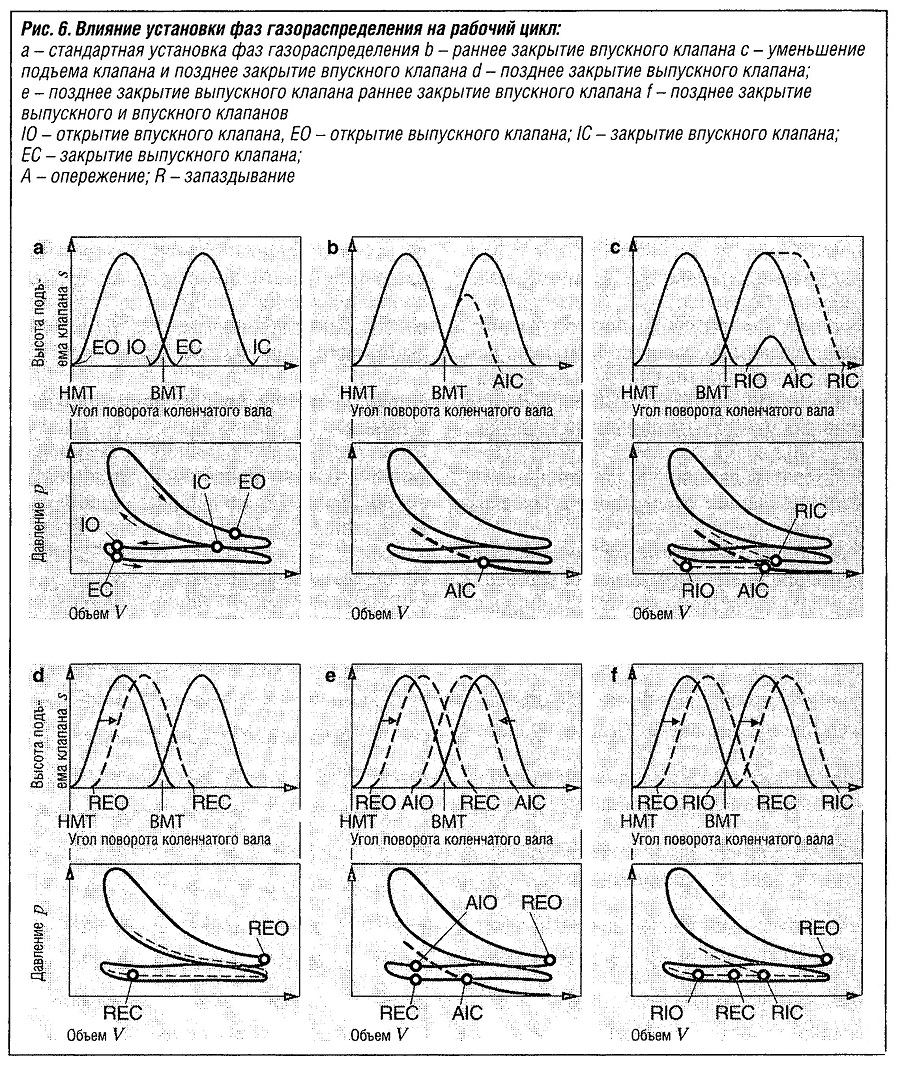

В настоящее время все более быстрыми темпами ведется разработка новых, полностью регулируемых систем для двигателей с искровым зажиганием, некоторые из которых уже нашли применение на серийно выпускаемых автомобилях. Эти системы фокусируются на оптимизации фаз цикла газораспределения. В зависимости от конфигурации двигателя и режима работы применяются те или иные технические решения, каждое из которых направлено на оптимизацию потерь цикла, содержания остаточных отработавших газов или мощности двигателя (рис. «Влияние установки фаз газораспределения на рабочий цикл» ).

Для создания полностью регулируемых клапанных механизмов могут быть использованы механические, электрогидравлические или электропневматические системы.

Механические системы

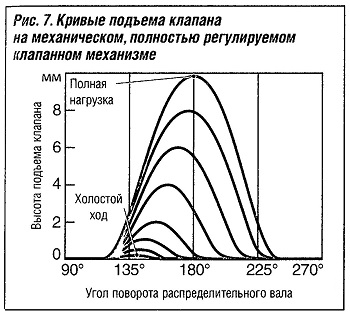

Механические полностью регулируемые клапанные механизмы обычно включают комбинацию регулятора, позволяющего изменять высоту подъема клапана, и регулятора фазы распределительного вала. Основной функцией является регулирование высоты подъема клапана.

Механические полностью регулируемые клапанные механизмы обычно включают комбинацию регулятора, позволяющего изменять высоту подъема клапана, и регулятора фазы распределительного вала. Основной функцией является регулирование высоты подъема клапана.

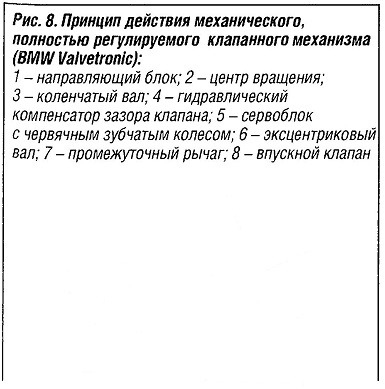

В этом случае приемлемое решение заключается в использовании обычного распределительного вала, который, однако, не воздействует непосредственно на клапан через коромысло или толкатель. Высота подъема клапана регулируется при помощи промежуточного рычага, положение оси поворота которого может изменяться при помощи эксцентрикового вала (рис. «Кривые подъема клапана на механическом, полностью регулируемом клапанном механизме» и «Принцип действия механического полностью регулируемого клапанного механизма BMW Valvetronic). Обычно для привода таких систем используются электродвигатели постоянного тока. Примером полностью регулируемого клапанного механизма является система BMW Valvetronic. Дополнительными преимуществами полностью регулируемого клапанного механизма являются оптимизация распределения заряда топлива и потенциал увеличения скорости движения заряда за счет применения двух впускных клапанов, открывающихся в диапазоне низких нагрузок в различные моменты времени за счет несколько различающихся эксцентриситетов.

|

|

Электромеханические системы

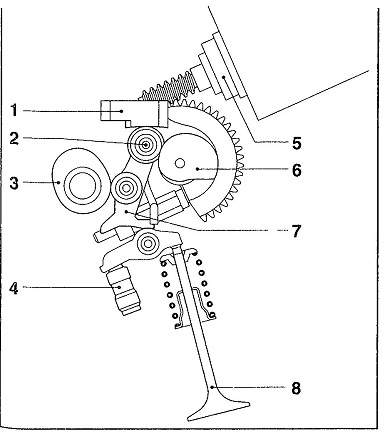

Электромеханические системы (электромеханические клапанные механизмы) находятся на стадии разработки. В электромеханическом клапанном механизме для регулирования фаз газораспределения в качестве исполнительных устройств используются электромагниты (рис. «Электромеханическая система» ). Следует отметить, что такие системы отличаются большим потребляемым электрическим током. В целях снижения потребляемой мощности система, состоящая из клапана, катушки и магнита, делается резонансной. В связи с высокой потребляемой мощностью и сложностью электромагнитные клапанные механизмы на серийно выпускаемых автомобилях пока что не применяются.

Электромеханические системы (электромеханические клапанные механизмы) находятся на стадии разработки. В электромеханическом клапанном механизме для регулирования фаз газораспределения в качестве исполнительных устройств используются электромагниты (рис. «Электромеханическая система» ). Следует отметить, что такие системы отличаются большим потребляемым электрическим током. В целях снижения потребляемой мощности система, состоящая из клапана, катушки и магнита, делается резонансной. В связи с высокой потребляемой мощностью и сложностью электромагнитные клапанные механизмы на серийно выпускаемых автомобилях пока что не применяются.

Электрогидравлические системы

Электрогидравлические системы (электрогидравлические системы регулирования фаз газораспределения) являются альтернативой для полностью регулируемых механических клапанных механизмов. В этом случае применяются иные принципы.

Электрогидравлические системы (электрогидравлические системы регулирования фаз газораспределения) являются альтернативой для полностью регулируемых механических клапанных механизмов. В этом случае применяются иные принципы.

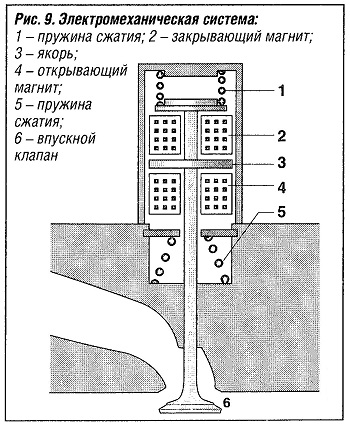

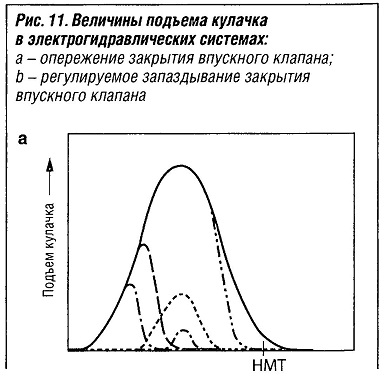

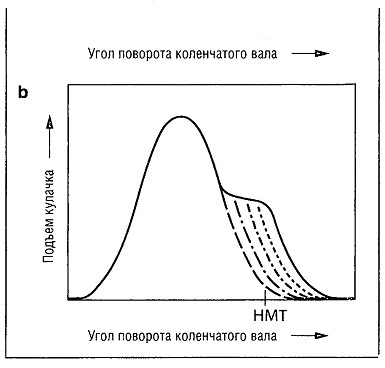

Эффективным подходом является принцип «потерянного движения». Движение передается на клапан от распределительного вала через промежуточный гидравлический элемент (рис. «Принцип действия электрогидравлических систем» ). Наличие электромагнитного гидравлического клапана дает возможность неполной передачи движения кулачка. Поэтому форма огибающей обусловлена формой кулачка (рис. «Величина подъема кулачка в электрогидравлических системах» ).

Альтернатива представлена системой, в которой воздействие на клапаны осуществляется при помощи гидроаккумулятора и клапанов с электронной системой управления. Системы этого типа находятся на стадии разработки и на серийно выпускаемых автомобилях пока что не применяются.

|

|

В зависимости от режима работы и продолжительности активации имеет место утечка части гидравлической жидкости через гидравлический клапан. Такие потери гидравлической энергии являются недостатком этой системы.

Электрогидравлические системы с 2004 года применяются на двигателях машин компании Caterpillar, а с 2010 года — на некоторых моделях компании Fiat (система MultiAir).

Электропневматические системы

Электропневматические системы пока что находятся на стадии разработки. В настоящее время применения таких систем в серийном производстве не предвидится. Кроме сложной системы управления для таких систем требуется источник пневматической энергии. В настоящее время такие системы используются в исследовательских целях. Мощность, потребляемая источником сжатого воздуха, должна быть обязательно включена в баланс КПД.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: