Трибология занимается исследованием и описанием контактного взаимодействия твердых деформируемых тел при их относительном перемещении. Областью трибологических исследований являются процессы трения, изнашивания и смазки.

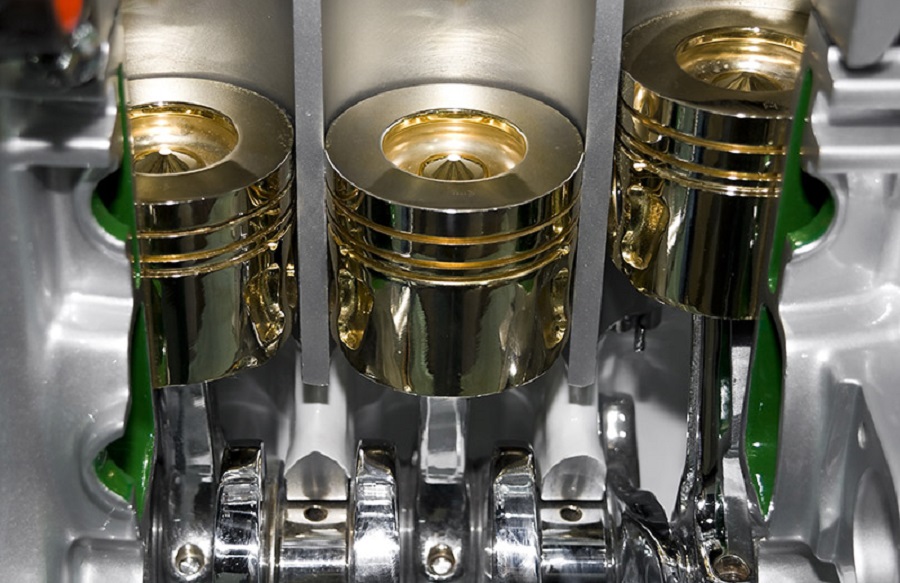

Поршень, поршневые кольца и стенки цилиндра представляют собой замкнутую и очень сложную трибологическую систему. Это также относится к поршневому пальцу и подшипникам скольжения коленчатого вала. Ввиду постоянно изменяющихся как по величине, так и по направлению сил, требуется детальное моделирование этой системы.

Чтобы обеспечить приемлемую износостойкость, необходимо создать гидродинамическую пленку смазочного материала, толщина которой больше высоты шероховатостей двух контактирующих поверхностей (см. также «Кривая Штрибека»). Масляная пленка либо уже присутствует в зазоре (подшипника скольжения с принудительной подачей смазочного масла), либо должна быть создана динамически в виде «масляного клина» (скошенное поршневое кольцо в гильзе цилиндра). Однако, этот масляный клин всегда разрушается, когда относительная скорость перемещения поверхностей становится равной нулю. Что касается поршневых колец и стенок цилиндра, это происходит в момент изменения направления движения на противоположное (в верхней и нижней мертвых точках), а для поршневого пальца — между этими положениями. Поэтому, во избежание заклинивания и преждевременного износа, важно обеспечить также наличие достаточного объема, в котором смазочное масло будет удерживаться между контактными поверхностями за счет сил сцепления в течение этих кратковременных остановок. В трибологической системе, для поршня — это хонингованная поверхность гильзы цилиндра, а для поршневого пальца — форма втулок.

Еще Ньютон установил, что сила трения между двумя соседними элементами масляной пленки практически не зависит от приложенного давления и пропорциональна только разности скоростей двух элементов (скорости скольжения).

τ =τ η dv / dz.

τ = F/A — напряжение сдвига;

F— сила сдвига;

А — площадь поверхности контакта;

v — скорость скольжения;

z-направление координаты, перпендикулярной к направлению скорости v.

Иногда также используется такой параметр, как кинематическая вязкость v. Она равна динамической вязкости, деленной на плотность, и определяется соотношением:

v = η/р [м2/с]

Динамическая вязкость η [Н·с/м2 или Па·с] резко уменьшается с ростом температуры, Поэтому важно, чтобы при данной температуре вязкость масла η обеспечивала напряжение сдвига, достаточное для поддержания масляной пленки. Необходимо также обеспечить достаточную относительную скорость перемещения поверхностей контакта v. Из формулы видно, что гидродинамическое напряжение сдвига становится равным нулю в точках изменения направления движения поршня или поворота малой головки шатуна относительно поршневого пальца. Следует также указать, что толщина смазочной пленки Δу не должна быть слишком большой, поскольку в этом случае напряжение сдвига становится слишком малым, что приводит к разрыву смазочной пленки.

Динамическая вязкость η [Н·с/м2 или Па·с] резко уменьшается с ростом температуры, Поэтому важно, чтобы при данной температуре вязкость масла η обеспечивала напряжение сдвига, достаточное для поддержания масляной пленки. Необходимо также обеспечить достаточную относительную скорость перемещения поверхностей контакта v. Из формулы видно, что гидродинамическое напряжение сдвига становится равным нулю в точках изменения направления движения поршня или поворота малой головки шатуна относительно поршневого пальца. Следует также указать, что толщина смазочной пленки Δу не должна быть слишком большой, поскольку в этом случае напряжение сдвига становится слишком малым, что приводит к разрыву смазочной пленки.

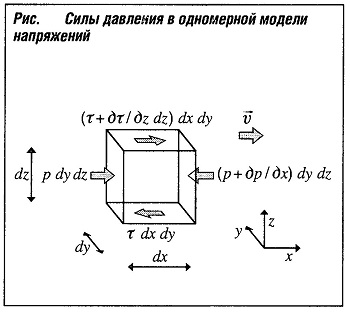

Условие равновесия сил для упрощенного случая одномерного состояния напряжений в направлении х (рис. «Силы давлений в одномерной системе напряжений») демонстрирует, что должно иметь место соотношение др/дх = дt/дz и, таким образом,

др/дх = η·д2·v/дz2.

Это демонстрирует, что величина падения давления потока зависит от вязкости и скорости. В дополнение к этому может быть выведен профиль скорости.

В соответствии с условием сцепления, которое указывает, что скорость движения масляной пленки на стенке равна скорости движения стенки, можно определить распределение скорости (линейное для ламинарного потока) и распределение давления в зазоре (см. «Подшипники скольжения»).

При помощи (термо-) эластогидродинамического моделирования (EHD, эластогидродинамика) были сделаны попытки определить толщину пленки смазочного материала путем решения математических уравнений для многомерного случая, для определения условий массового баланса и равновесия моментов.

- Баланс масс: масса поступающего масла и количество масла, выходящего через зазор, должны быть равны.

- Равновесие моментов: равновесие сил прямой нагрузки (давления подаваемого масла), напряжения сдвига (вызванного вязкостью масла), включая кажущиеся напряжения внутреннего трения, вызванные турбулентностью потока и силами инерции (составляющая ускорения).

Для решения проблемы течения были использованы системы дифференциальных уравнений Рейнольдса или Навье-Стокса. При помощи моделирования методом конечных элементов были также учтены деформации подшипников, и эта сложная система уравнений была решена в числовом виде.

Надлежащая подача масла в подшипники должна быть обеспечена потому, что давление масла в подшипниках (>100 бар) обычно значительно превышает статическое давление, создаваемое масляным насосом (<10 бар). Это достигается при помощи смазочных отверстий малого диаметра и специальных канавок в подшипниках скольжения, или за счет начальных сил, создаваемых поршневыми кольцами.

Также предпринимались попытки моделирования случая смешанного трения. Влияние геометрии поверхности (шероховатости поверхности) на микродинамику течения учитывается при помощи «тензоров течения» в расширенном дифференциальном уравнении Рейнольдса. Используя модели давления контакта шероховатых поверхностей, можно определить пропорции площадей гидродинамического контакта и сплошного контакта и соответствующим образом учесть их. Также ведутся интенсивные работы в области моделирования процесса приработки контактирующих поверхностей. Это в конечном итоге позволит оценить процесс износа.

Поскольку напряжения сдвига, а также силы трения пропорциональны скорости скольжения, доли трения поршня в мертвых точках и трения во втулках поршневого пальца малы. Здесь определяющими являются параметры износа.

Подшипники скольжения

Наиболее распространенными подшипниками в двигателях внутреннего сгорания являются подшипники скольжения. К ним относятся, например, смазываемые маслом коренные и шатунные подшипники коленчатого вала, втулки поршневых пальцев и подшипники распределительного вала (см. раздел «Подшипники скольжения»).

В целях предотвращения заклинивания и обеспечения нормального вращения в условиях высоких температур или недостаточной смазки необходимо обеспечить точное давление посадки как разъемных подшипников (коленчатого вала, шатунов), так и неразъемных подшипников (поршневых пальцев, распределительного вала). В то же время необходимо исключить возможность перегрузки материалов.

Смазочный зазор в коренных подшипниках коленчатого вала изменяется под действием постоянно изменяющихся усилий (см. также «Конструкция коленчатого вала»). Эти усилия создают своего рода эффект подкачки, вследствие чего масло в подшипнике постоянно обновляется.

Колебательное движение шатуна вызывает увеличение относительной скорости в смазочном зазоре шатунного подшипника коленчатого вала, когда поршень движется вверх, и ее уменьшение, когда поршень движется вниз. Только это вызывает подкачку масла в зазор для смазки. Кроме того, периодически изменяющиеся усилия, воздействующие на подшипник, вызывают постоянное изменение положения шатуна и, тем самым, способствуют увеличению давления смазочной пленки.

Подшипник малой головки шатуна совершает просто колебательное движение. Поэтому надлежащая подача масла в этот подшипник особенно важна, однако труднодостижима. Избежать смешанного трения здесь практически невозможно. Если конструкция включает плавающий подшипник поршневого пальца, палец совершает поворот из стороны в сторону на несколько градусов — здесь также должна быть обеспечена надлежащая подача масла.

Масло обычно подается посредством разбрызгивания, а также частично через установочное отверстие или через канавки в шейках коленчатого вала и вертикальное отверстие в шатуне.

Пары качения

В двухтактных двигателях и иногда в качестве подшипников распределительного вала используются шариковые, роликовые или игольчатые подшипники качения (см. «Роликовые подшипники»).

Особым случаем является следящий ролик плунжера топливного насоса высокого давления. Система, состоящая из вращающегося ролика и движущегося кулачка, представляет собой пару качения с линейным контактом. Характеристической переменной является контактное давление качения Штрибека:

K = F/Dl·leff

F-динамическая нагрузка;

φ=Dl/D— коэффициент соприкосновения;

Dl — эквивалентный диаметр;

D -диаметр ролика;

leff — эффективная ширина ролика.

Эффективный эквивалентный диаметр Dl может быть получен из мгновенного радиуса кривизны — радиуса кулачка Rcam и радиуса ролика Rroller:

Dl = 2·Rcam · Rroller / (Rcam + Rroller)

Он учитывает соприкосновение двух тел качения.

Также учитывается напряжение Герца pHertz:

pHertz = √KE/2.86

где:

Е — модуль упругости (модуль Юнга);

Е = 2·Ecam · Eroller / (Ecam + Eroller)

Слегка изменив угол наклона ролика по отношению к кулачку, можно обеспечить стабильный масляный клин и непрерывное вращение ролика. Типичным признаком перегрузки пар качения является питтинг. Он возникает вследствие деформации металла на молекулярном уровне и возможного внедрения масла, вызывающего чрезвычайно высокие локальные давления и пластичные деформации или эрозию материала. Тенденцию к питтингу можно уменьшить, применяя более твердые материалы и снижая нагрузку.

Поршневое кольцо и несущая поверхность

Поршневые кольца вместе с несущей поверхностью образуют сложную трибологическую систему. С одной стороны, сила давления, действующая на поршневое кольцо, сильно зависит от давления в цилиндре и, следовательно, от угла поворота коленчатого вала и положения поршня. С другой стороны, поршневые кольца совершают вторичные движения в осевом направлении в своих канавках, что также оказывает значительное влияние на толщину смазочной пленки.

Масло обычно подается на несущую поверхность путем разбрызгивания (масло, вспениваемое коленчатым валом или разбрызгиваемое для охлаждения поршня и смазки поршневого пальца) и возвращается при помощи маслосъемного кольца в виде тонкой пленки. Объем, удерживающий масло, зависит от качества обработки гильзы цилиндра (хонингования). Это качество определяется шероховатостью поверхности (глубиной бороздок) и картиной хонингования (углом пересечения бороздок).

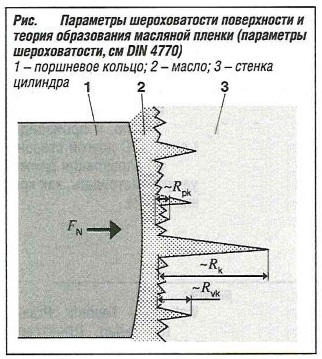

Хонингование несущей поверхности имеет две цели. Во-первых, оно производится для того, чтобы за счет бороздок достаточной глубины масло удерживалось силами сцепления в течение достаточно продолжительного времени (рис. «Параметры шероховатости поверхности и теория образования масляной пленки»). Во-вторых, шероховатость поверхности должна быть настолько низкой, чтобы предотвратить ее контакт с поршневым кольцом. Для определения хонингования используются различные параметры шероховатости поверхности; эти параметры стандартизованы на общем уровне в стандарте DIN 4760 и детально в стандарте DIN EN ISO 13565. Начальный износ и начальное трение определяются значением Rpk («уменьшенная высота вершин», см. DIN 4760 и DIN EN ISO 11562 или DIN EN ISO 13565), однако эта величина очень быстро и значительно уменьшается в процессе приработки (от нескольких микрон до 0,2-0,8 мкм). Значение Rvk (от 1,0 до 3,5 мкм) является основным параметром, определяющим объем для удержания масла после приработки деталей. Следует отметить, что после хонингования поверхность представляет собой систему перекрестных бороздок. Эта система образует большое количество сообщающихся друг с другом масляных каналов. При этом масло частично вытесняется из зазора, но такая система позволяет равномерно распределить масляную пленку по поверхности. Большие углы хонингования (углы между перекрещивающимися бороздками) уменьшают количество вытесняемого масла, однако при этом возникает тенденция к образованию задиров вследствие неудовлетворительного распределения масла в осевом направлении. Малые углы вызывают повышенный расход масла. Обычно угол хонингования составляет от 30° до 90°

Хонингование несущей поверхности имеет две цели. Во-первых, оно производится для того, чтобы за счет бороздок достаточной глубины масло удерживалось силами сцепления в течение достаточно продолжительного времени (рис. «Параметры шероховатости поверхности и теория образования масляной пленки»). Во-вторых, шероховатость поверхности должна быть настолько низкой, чтобы предотвратить ее контакт с поршневым кольцом. Для определения хонингования используются различные параметры шероховатости поверхности; эти параметры стандартизованы на общем уровне в стандарте DIN 4760 и детально в стандарте DIN EN ISO 13565. Начальный износ и начальное трение определяются значением Rpk («уменьшенная высота вершин», см. DIN 4760 и DIN EN ISO 11562 или DIN EN ISO 13565), однако эта величина очень быстро и значительно уменьшается в процессе приработки (от нескольких микрон до 0,2-0,8 мкм). Значение Rvk (от 1,0 до 3,5 мкм) является основным параметром, определяющим объем для удержания масла после приработки деталей. Следует отметить, что после хонингования поверхность представляет собой систему перекрестных бороздок. Эта система образует большое количество сообщающихся друг с другом масляных каналов. При этом масло частично вытесняется из зазора, но такая система позволяет равномерно распределить масляную пленку по поверхности. Большие углы хонингования (углы между перекрещивающимися бороздками) уменьшают количество вытесняемого масла, однако при этом возникает тенденция к образованию задиров вследствие неудовлетворительного распределения масла в осевом направлении. Малые углы вызывают повышенный расход масла. Обычно угол хонингования составляет от 30° до 90°

В любом случае в точках изменения направления движения поршня имеет место смешанное трение. Самое меньшее, что требуется в этих областях, это микрокарманы для масла, которые могут быть образованы путем лазерного хонингования или удаления некоторого количества сплава вовремя хонингования.

Обычно температуры, создаваемые во время сгорания топлива в поршневом двигателе, столь велики, что основная часть масла, находящегося на несущей поверхности, испаряется, а в дизельных двигателях даже сгорает. Это испарение или сгорание является основной причиной расхода масла в современных двигателях внутреннего сгорания.

Для облегчения создания «масляного клина» применяются поршневые кольца специальной формы. Критичным фактором является, с одной стороны, скорость поршня, которая не должна становиться слишком высокой, поскольку в этом случае силы сдвига не будут абсорбировать масло, и произойдет разрыв масляной пленки. С другой стороны точки реверсирования направления движения поршня следует рассматривать, как критичные в отношении износа.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: