Разработка ценности — это командный метод оценки, который определяет ценность продукта. Этот процесс направлен на повышение ценности продукта за счет увеличения его функциональных возможностей при тех же или меньших затратах. Или, наоборот, снижение стоимости при сохранении тех же функциональных возможностей.

Цель состоит в том, чтобы исключить ненужные элементы и функции путем оптимизации соотношения цены и качества. Таким образом, этот процесс обеспечивает простой, но структурированный подход к оптимизации конструкции автомобиля как для заказчика, так и для производителя.

Необходимо внимательно относиться к пониманию ценности, поскольку она в значительной степени зависит от обстоятельств, в которых она измеряется.

Ценность можно разделить на два компонента: потребительская или функциональная ценность и оценочная ценность или ценность уважения.

Потребительская ценность отражает то, насколько продукт удовлетворяет потребности пользователя, а оценочная ценность является показателем желательности продукта. Эти две ценности были проанализированы группой экспертов на основе предварительного проекта.

Процесс создания ценности состоит из пяти этапов: информационного, функционального, спекулятивного, оценки и внедрение.

Эти этапы включают в себя следующие действия: сбор информации, определение функций продукта и составляющих его компонентов, определение ценности каждого компонента, генерирование и оценка альтернативных вариантов и, наконец, внедрение предлагаемых решений.

Анализ режимов и последствий отказов

Отказы автомобиля из-за конструктивных или производственных ошибок обходятся дорого как в финансово, так и в восприятии потребителем продукта и производителя. Поэтому многофункциональный подход к системному анализу продукта, выполненный своевременно, обеспечивает надежную защиту от внедрения некачественных продуктов.

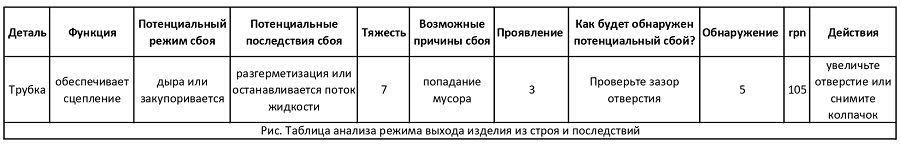

Анализ типов отказов и их последствий (FMEA) — это структурированный подход к выявлению и оценке с помощью номера приоритета риска (rpn) возможных типов отказов в продукте или проектирование технологического процесса.

В самом общем смысле отказ понимается, не как катастрофическая поломка, а как следствие несоответствия требованиям заказчика. Цель состоит в том, чтобы предвидеть и спланировать все возможные сбои до того, как они произойдут, снизив затраты на производство, гарантии и удовлетворённость клиентов (см. рис. «Таблица анализа режима выхода изделия из строя и последствий»).

Качественное проектирование

Доктор Геничи Тагучи, является одним из самых известных сторонником качественного проектирования (QE), при чем настолько, что методы Тагучи часто являются синонимом QE.

Согласно Тагучи, проектирование качества связано с оценкой и повышением надежности изделий, спецификациями допусков, разработкой процессов проектного управления и оценкой экономических потерь, вызванных функциональными вариациями изделий.

Тагучи определяет качество как количество функциональных вариаций продуктов плюс все возможные негативные последствия, такие как ущерб окружающей среде и эксплуатационные расходы.

Тагучи оценивает качество с помощью функции снижения качества (рис. «Функция потери качества»). Функция снижения качества выражается в виде квадрата отклонения объективной характеристики от целевого показателя, при этом предполагается, что целью является желание удовлетворить потребности клиента, и любое отклонение от этого значения будет означать снижение уровня удовлетворенности для клиента. Кроме того, чем больше отклонение, тем больше неудовлетворенность клиента.

На практике подход Тагучи к проектированию качества предоставляет разработчикам аналитический инструмент для разработки новых продуктов, которые могут выполнять требуемые функции, сохраняя при этом производственные затраты ниже, чем при производстве конкурентоспособной продукции. Его концепция также подчеркивает, что недопустимо просто удерживать параметр в установленных пределах, а необходимо поддерживать его как можно ближе к номинальному или целевому значению.