Системы впрыска топлива, стали массово устанавливаться на бензиновых двигателях, начиная с 80-х годов прошлого столетия. Здесь, в отличии карбюраторной системы, подача топлива осуществлялась посредством принудительного впрыска топлива с помощью форсунок во впускной коллектор или в цилиндр. Двигатели с такими системами подачи топлива еще называют инжекторными. Вот о том, какими бывают системы впрыска топлива на бензиновых двигателях, мы и поговорим в этой статье.

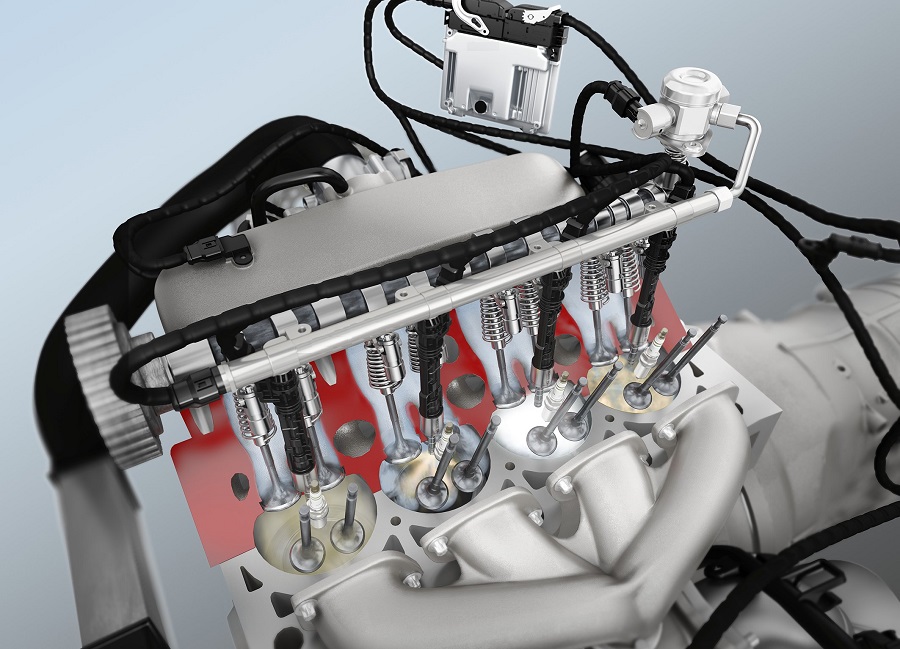

Система с впрыском топлива во впускной трубопровод

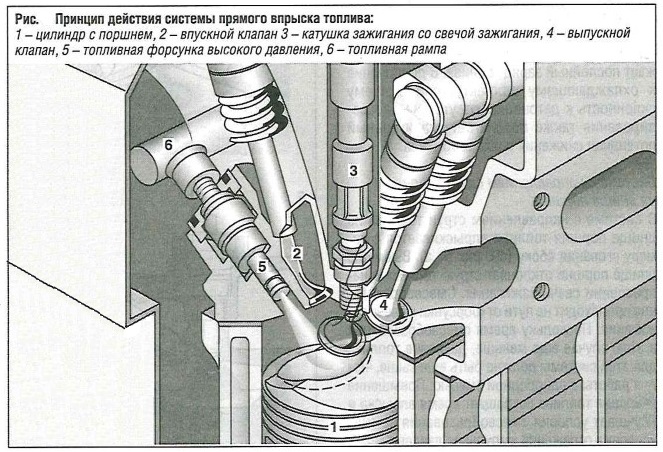

В системах впрыска топлива с внешним смесеобразованием приготовление топливно-воздушной смеси происходит вне камеры сгорания двигателя (во впускном трубопроводе). Несмотря на то, что в карбюраторных системах также имеет место внешнее смесеобразование, они были практически полностью вытеснены топливными системами с впрыском топлива во впускной трубопровод, которые обеспечивают более точное дозирование и управление подачей топлива. Последние достижения представлены электронными системами с впрыском топлива во впускной трубопровод, в которых топливо впрыскивается прерывисто для каждого отдельного цилиндра, т.е. с впрыском топлива непосредственно перед впускными клапанами (см. рис. «Принцип действия системы с впрыском топлива во впускной трубопровод» ).

Системы, основанные на непрерывном впрыске топлива (K-Jetronic) или системы с центральным впрыском топлива перед дроссельной заслонкой (Mono-Jetronic) практически не находят применения в новых разработках.

В связи с высокими требованиями к плавности работы двигателя и снижению токсичности отработавших газов чрезвычайно большое значение имеет точное смесеобразование. При этом также крайне важно обеспечить точную синхронизацию впрыска топлива и точное дозирование топлива. Для выполнения этих требований в электронных системах многоточечного (распределенного) впрыска топлива на каждый цилиндр двигателя приходится по электромагнитной форсунке, причем управление каждой форсункой осуществляется индивидуально. При этом перед блоком управления двигателем стоит задача вычисления как требуемой для каждого цилиндра массы топлива, так и момента начала впрыска топлива в зависимости от текущих условий работы двигателя. Время, требующееся для впрыска вычисленной массы топлива, зависит от сечения канала форсунки и перепада давления между впускным трубопроводом и системой подачи топлива.

В системах с впрыском топлива во впускной трубопровод топливо, подаваемое электроприводным топливным насосом, проходит через топливный фильтр и по топливопроводу поступает в топливную рампу, обеспечивающую его равномерное распределение по топливным форсункам. Для обеспечения надлежащего качества топливно-воздушной смеси чрезвычайно важным является то, каким образом происходит приготовление топлива форсунками. При этом важно обеспечить очень тонкое распыление топлива. Форма и угол рассеивания струи топлива адаптированы к геометрической форме впускного трубопровода и головки цилиндра (см. «Топливная форсунка»).

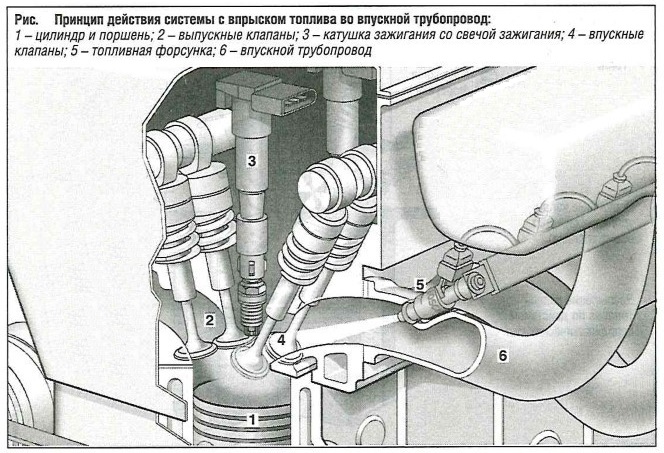

Если точно дозированную массу топлива впрыскивать непосредственно перед впускным клапаном (клапанами) цилиндра, значительная часть тонко распыленного топлива может испариться. Поэтому топливно-воздушная смесь может образовываться в нужный момент времени с использованием воздуха, проходящего через дроссельную заслонку (см. рис. «Механизмы и факторы, влияющие на смесеобразование при впрыске топлива во впускной трубопровод» ). Время, имеющееся в наличии для смесеобразования, может быть увеличено за счет впрыска топлива через пока что закрытые впускные клапаны.

Часть топлива осаждается на стенках цилиндра вблизи впускных клапанов и образует пленку. Толщина этой пленки в основном зависит от давления во впускном трубопроводе и, соответственно, от условий нагрузки двигателя. В случае нестационарного(переходного) режима работы двигателя это осаждение топлива может привести к временному отклонению коэффициента избытка воздуха от желаемого значения (λ = 1). Отсюда следует, что осаждение топлива на стенках цилиндра необходимо свести к минимуму. Также не следует пренебрегать эффектом осаждения топлива во впускном канале, особенно при пуске холодного двигателя. Поскольку в этих условиях топливо испаряется плохо, для создания воспламеняемой топливно-воздушной смеси первоначально требуется большее количество топлива. Когда в дальнейшем давление топлива во впускном трубопроводе снижается, часть ранее образовавшейся пленки топлива испаряется. Если каталитический нейтрализатор не достиг нормальной рабочей температуры, это может вызывать увеличение выбросов углеводородов. К образованию пленки топлива на стенках камеры сгорания также могут привести нарушения впрыска топлива, что в свою очередь, может вызвать увеличение количества токсичных веществ в отработавших газах. Определение геометрического совмещения струи топлива («нацеливания струи») позволит выбрать соответствующие форсунки, при использовании которых конденсация топлива в областях впускного канала и впускных клапанов будет сведена к минимуму.

По сравнению с карбюраторными системами и одноточечными системами впрыска топлива в многоточечных системах впрыска топлива конденсация топлива на стенках впускного трубопровода значительно снижена. В то же время впускные трубопроводы могут быть оптимально адаптированы, в соответствии с потоком воздуха, горению топлива и получению необходимой динамики двигателя.

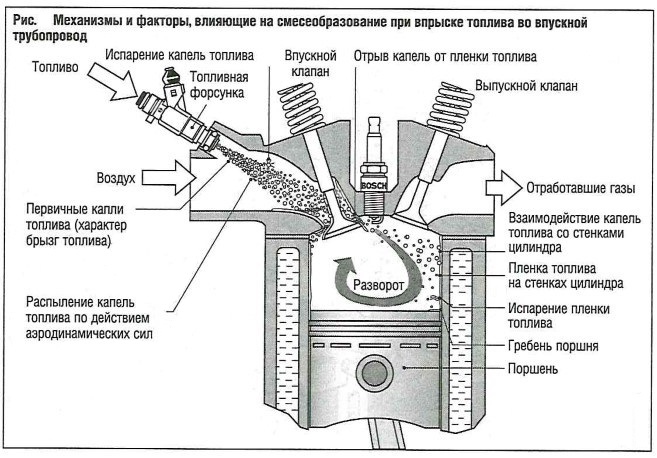

Системы прямого впрыска топлива для бензиновых двигателей

В системах прямого впрыска топлива, в отличие от систем с впрыском топлива во впускной трубопровод, в камеру сгорания через впускные клапаны поступает чистый воздух. Только после этого топливо впрыскивается в камеру сгорания форсункой (топливная форсунка высокого давления), расположенной непосредственно в головке блока цилиндров (внутреннее смесеобразование, см. рис. «Принцип действия системы прямого впрыска топлива» ). При этом существуют два основных режима работы системы. В случае впрыска топлива во время такта впуска имеет место режим работы с однородной смесью, а при впрыске топлива во время такта сжатия — режим послойного распределения смеси. Существуют также различные специальные режимы, представляющие собой комбинацию двух основных режимов или их небольшие вариации.

При работе в режиме послойного распределения заряда количество воздуха не ограничивается; топливно-воздушная смесь — бедная. Избыточное количество воздуха в отработавших газах мешает преобразованию оксидов азота в трехкомпонентном каталитическом нейтрализаторе. Поэтому для этих систем прямого впрыска топлива требуется очистка отработавших газов при помощи дополнительного каталитического нейтрализатора NOx аккумуляторного типа. По этой причине большинство систем прямого впрыска топлива, представленных в настоящее время на рынке, работают исключительно в режиме образования однородной смеси.

Работа двигателя при наличии однородной смеси

При работе в режиме образования однородной смеси, процесс смесеобразования подобен процессу в системе с впрыском топлива во впускной трубопровод. Смесь имеет стехиометрический состав (λ = 1). Однако, в отношении смесеобразования имеются некоторые различия. В частности, отсутствует поток в области расположения впускного клапана, способствующий смесеобразованию, и для самого смесеобразования имеется значительно меньше времени. В то время как в случае системы с впрыском топлива во впускной трубопровод впрыск может производиться в течение поворота коленчатого вала на 720° (синхронно с тактами впуска), в случае систем с прямым впрыском топлива имеется окно для впрыска, соответствующее углу поворота коленчатого вала всего лишь 180°. Впрыск топлива разрешен только во время такта впуска. Это обусловлено тем, что перед этим выпускные клапаны открыты, и в противном случае несгоревшее топливо будет выходить в систему выпуска отработавших газов. Это вызвало бы высокое содержание углеводородов в отработавших газах и проблемы в работе каталитического нейтрализатора. Для обеспечения подачи достаточного количества топлива в течение этого ограниченного периода времени необходимо увеличить поток топлива через форсунку. Это достигается в основном за счет увеличения давления топлива. Увеличение давления дает дополнительное преимущество, заключающееся в повышении уровня турбулентности в камере сгорания, что в свою очередь способствует процессу смесеобразования. Поэтому топливо и воздух могут быть полностью перемешаны, несмотря на короткий отпущенный для этого период времени.

Работа двигателя при послойном распределении смеси

Что касается работы с послойным распределением смеси, следует провести различия между разными способами сжигания топлива. Эти способы имеют одну общую черту, заключающуюся в том, что все они направлены на создание послойного распределения смеси. Это означает, что вместо поддержания стехиомерического состава смеси за счет изменения положения дроссельной заслонки в камеру сгорания поступает полный поток воздуха, но только часть его смешивается с топливом перед подачей смеси к свече зажигания. Остальная часть свежего воздуха окружает послойный заряд топлива. В дополнение к охлаждающему эффекту, снижающему склонность к детонации, отсутствие дросселирования также предлагает значительный потенциал снижения расхода топлива.

Что касается работы с послойным распределением смеси, следует провести различия между разными способами сжигания топлива. Эти способы имеют одну общую черту, заключающуюся в том, что все они направлены на создание послойного распределения смеси. Это означает, что вместо поддержания стехиомерического состава смеси за счет изменения положения дроссельной заслонки в камеру сгорания поступает полный поток воздуха, но только часть его смешивается с топливом перед подачей смеси к свече зажигания. Остальная часть свежего воздуха окружает послойный заряд топлива. В дополнение к охлаждающему эффекту, снижающему склонность к детонации, отсутствие дросселирования также предлагает значительный потенциал снижения расхода топлива.

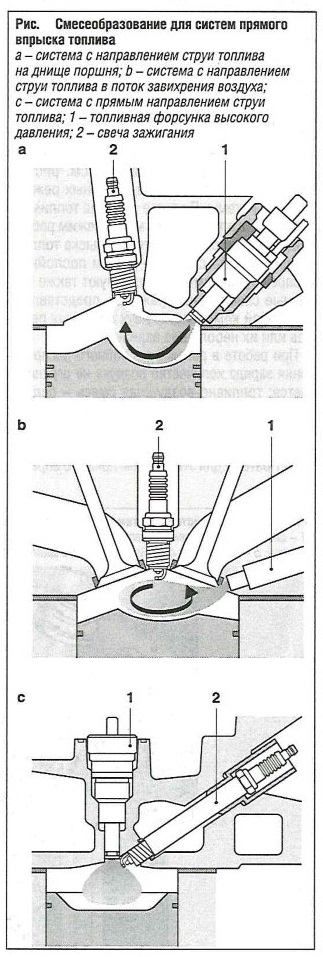

Система с направлением струи топлива на днище поршня

В системе с направлением струи топлива на днище поршня топливо впрыскивается в камеру сгорания сбоку (см. рис. а, «Смесеобразование для систем прямого впрыска топлива» ). Выемка в днище поршня отклоняет струю топлива в направлении свечи зажигания. Смесеобразование происходит на пути от форсунки к свече зажигания поскольку время смесеобразования в этом случае еще меньше, давление топлива для этой системы должно быть еще выше, чем для работы с однородной смесью Повышение давления топлива сокращает время впрыска и улучшает условия смесеобразования за счет усиления отражения импульсов давления.

К недостаткам этой системы можно отнести конденсацию топлива на днище поршня, вызывающую увеличение содержания НС в отработавших газах. Поскольку время смесеобразования невелико, при высоких нагрузках двигателя облако заряда смеси обычно содержит зоны богатой смеси, что увеличивает вероятность отложения нагара. При низких нагрузках импульс потока топлива, служащий в качестве средства транспортировки послойного заряда топлива к свече зажигания, имеет низкую энергию. Поэтому обычно поток в этом случае должен быть ограничен, чтобы количество топлива соответствовало более низкой плотности воздуха.

Система с направлением струи топлива в поток завихрения воздуха

В основном, система с направлением струи топлива в поток завихрения воздуха аналогична системе с направлением струи топлива на днище поршня. Основное различие состоит в том, что облако топлива не взаимодействует непосредственно с выемкой в днище поршня. Вместо этого оно перемещается в поток завихрения воздуха (см. рис. Ь, «Смесеобразование для систем прямого впрыска топлива» ). Это решает проблему конденсации топлива на выемке поршня. Однако система с направлением струи топлива в поток завихрения воздуха менее стабильна по сравнению с системой с направлением струи на днище, в связи с тем, что обеспечить точную повторяемость распределения потока воздуха весьма затруднительно.

Зачастую фактический процесс сгорания топлива, в зависимости от рабочей точки Двигателя, представляет собой некоторую комбинацию двух вышеописанных режимов.

Система с прямым направлением струи топлива

Система с прямым направлением струи топлива отличается от двух вышеописанных систем местом установки форсунки. Форсунка установлена по центру вверху и впрыскивает топливо в камеру сгорания в вертикальном направлении (СМ. рис. с, «Смесеобразование для систем прямого впрыска топлива» ). Свеча зажигания находится рядом с форсункой. Струя топлива не отклоняется и поджигается сразу же после впрыска. В результате время смесеобразования очень непродолжительное. Это требует еще более высокого Давления топлива. Такой процесс сгорания то- слива позволяет устранить проблемы конденсации топлива на стенках впускного трубопровода, зависимости от потока воздуха и ограничения истока при низких нагрузках. Поэтому он несет в себе самый высокий потенциал снижения расхода топлива. В то же время большую проблему для систем впрыска топлива и зажигания представляет очень короткое время, доступное для смесеобразования.

Другие режимы работы

В дополнение к режимам работы с однородной смесью и с послойным распределением смеси могут иметь место определенные специальные режимы. К ним относятся «переключение режимов» (однородная смесь — послойное распределение заряда), «прогрев каталитического нейтрализатора», «режим защиты от детонации» (режим разделения однородной смеси) и «режим работы на обедненной однородной смеси.