Упомянутые в предыдущей статье условия эксплуатации предъявляют высокие требования к точности функционирования системы впрыска. Так, часовой расход топлива в режиме полной нагрузки для четырехтактного четырехцилиндрового дизеля мощностью 75 кВт (102 л. с.) и удельным расходом топлива 200 г/кВтч составляет порядка 15 кг/ч. Для подобного двигателя количественно это составляет 288 000 цикловых подач в час при частоте вращения коленчатого вала 2400 мин-1. В пересчете получается, что за одно впрыскивание в цилиндр поступает 59 мм3 топлива. Для сравнения: дождевая капля имеет объем около 30 мм3.

Наивысшая точность подачи требуется для режима холостого хода (5 мм3 на впрыскивание) и при предварительном впрыске (1 мм3 на впрыскивание). Даже самые небольшие отклонения отрицательно сказываются на плавности, шумности и дымности работы дизеля.

Точная дозировка должна сохраняться как для одного цилиндра, так и при распределении по всем цилиндрам двигателя. Необходимо также избавляться от временного дрейфа. При электронном управлении системой питания дизеля величину подачи топлива в каждый цилиндр можно регулировать таким образом, чтобы достигнуть наиболее равномерной работы двигателя.

При определении параметров системы впрыска расчетная величина подачи топлива является лишь приблизительным значением. Дело в том, что внешняя скоростная характеристика двигателя в области малых частот вращения коленчатого вала ограничивается дымлением, а в области высоких частот — допустимыми температурами отработавших газов и конструктивных элементов, а также максимально возможным пиковым давлением в цилиндре.

Расход топлива в дизельном двигателе

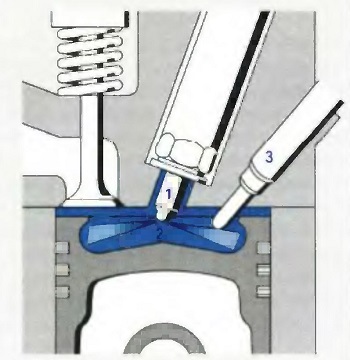

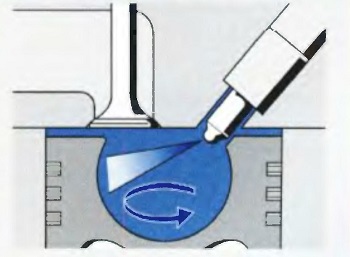

Рис. Схема непосредственного впрыска топлива 1. Многострунный распылитель 2. ω-образная выемка в поршне 3. Штифтовая свеча накаливания

Расход топлива автомобиля зависит от многих факторов (например, способа вождения, профиля дороги, давления в шинах, загрузки, скорости движения, количества включенных электроприборов, состояния фильтра очистки воздуха). Принципиально расход топлива у дизелей меньше, чем у бензиновых двигателей (рис. «Схема непосредственного впрыска топлива»).

Настройка регулирования дизельного двигателя

Автомобиль, двигатель, система впрыска и регулятор частоты вращения коленчатого вала должны быть очень точно согласованы друг с другом. При этом имеет значение множество параметров. Например, производительность плунжерного насоса рассчитывается как произведение полезного хода на площадь плунжера. В реальных условиях подача топлива на больших частотах вращения коленчатого вала начинается раньше и заканчивается позже, чем это описывается математической моделью, поскольку жидкое топливо в трубопроводах весьма инерционно. Таким образом, на деле активный ход плунжера топливного насоса высокого давления (ТНВД) чуть больше расчетного. Возникающие пред- и пост эффекты влекут за собой динамическое изменение активного хода плунжера, что обусловливает рост или снижение величины цикловых подач топлива.

Кроме того, при наличии системы впрыска с управлением электромагнитными клапанами необходимо учитывать их временные характеристики.

Камеры сгорания дизельного двигателя

Форма камеры сгорания влияет на качество процесса сгорания и соответственно на мощность и параметры отработавших газов дизеля. Благодаря форме камеры сгорания при движении поршня в цилиндре топливовоздушная смесь может завихряться, перемешиваться или вытесняться из цилиндра, что необходимо для равномерного распределения жидкого топлива или парожидкостных струй в камере сгорания.

Для рабочих процессов используются:

- Неразделенная камера сгорания для двигателей с непосредственным впрыском топлива в цилиндр (Direct Injection Engine);

- Разделенная камера сгорания (Indirect Injection Engine).

Количество дизелей с непосредственным впрыском топлива все возрастает. У них меньше расход топлива (экономия составляет до 20%), но выше уровень шума сгорания (прежде всего, при разгоне). Правда, используя предварительное впрыскивание небольшой дозы топлива, можно снизить уровень шума до величины, характерной для двигателей с разделенными камерами. Последние сегодня практически уже не проектируются.

Неразделенная камера сгорания

Двигатели с непосредственным впрыском топлива (рис. «Схема непосредственного впрыска топлива») имеют более высокий КПД и работают экономичнее, чем двигатели с разделенными камерами, поэтому они используются на всех грузовых автомобилях и на большинстве нотах легковых автомобилей.

При непосредственном впрыске топливо сразу попадает в камеру сгорания 1 с ω-образной выемкой 2, находящейся в поршне, поэтому распыливание, нагрев, испарение и смешивание топлива с воздухом должны быстро следовать друг за другом. При этом предъявляются высокие требования к подаче не только топлива, но и воздуха. Во время тактов впуска и сжатия в цилиндре благодаря специальной конструкции впускного канала в головке блока цилиндров возникает воздушный вихрь. Форма камеры сгорания также способствует вихревому движению воздуха в конце хода сжатия (т. е. к началу впрыскивания). Из различных видов выемок в поршне, образующих камеру сгорания, в разное время применявшихся при создании дизелей, в настоящее время широкое применение нашла ω-образная выемка в поршне.

Топливо должно вводиться в камеру сгорания таким образом, чтобы, равномерно распределяясь по объему камеры, оно могло быстро перемешиваться с воздухом. Для этого, в отличие от дизеля с разделенными камерами сгорания, где используется форсунка со штифтовым распылителем, при непосредственном впрыске топлива применяется форсунка с многоструйным распылителем 1. Распространение его топливных факелов должно быть оптимизировано и согласовано с параметрами камеры сгорания. Давление впрыскивания при непосредственной подаче топлива очень высокое (до 2000 бар).

На практике при непосредственном впрыске применяются два способа интенсификации смесеобразования:

- За счет целенаправленного движения воздуха;

- За счет впрыска топлива — без использования движения воздуха.

Во втором случае отсутствуют затраты энергии на завихрение воздуха на впуске, что уменьшает потери на газообмен и улучшает наполнение цилиндра. Использование этого способа, однако, предъявляет повышенные требования к расположению и количеству отверстий в распылителе форсунки, а также к тонкости распыливания топлива, что определяется диаметром отверстий распылителя.

Кроме того, для достижения малой продолжительности впрыскивания и хорошего распыливания топлива необходимо очень высокое давление впрыска.

Разделенная камера сгорания

Дизели с разделенными камерами сгорания долгое время имели преимущества по сравнению с системой непосредственного впрыска топлива по шумности работы и уровню содержания вредных веществ в отработавших газах. Их повсеместно применяли на легковых и легких грузовых автомобилях. Сегодня, благодаря высокому давлению впрыскивания электронному регулированию работы дизеля и дополнительному предварительному впрыскиванию топлива, двигатели с непосредственным впрыском достигли сопоставимых параметров.

Различают два процесса смесеобразования с разделенной камерой сгорания:

- Предкамерный (форкамерный);

- Вихрекамерный.

Предкамерный процесс смесеобразования

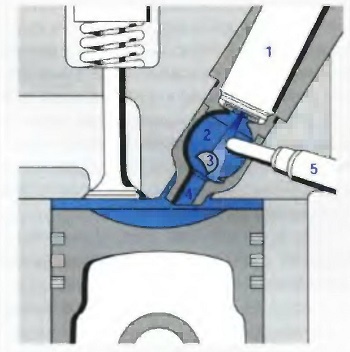

При предкамерном процессе топливо впрыскивается в горячую предварительную камеру 2 (рис.»Предкамерный процесс смесеобразования»), расположенную в головке блока цилиндров. При этом впрыскивание осуществляется форсункой 1 со штифтовым распылителем под относительно низким давлением (до 450 бар). Отражающая поверхность 3, находящаяся в середине камеры, разбивает струю топлива и интенсивно смешивает ее с воздухом.

Рис. Предкамерный процесс смесеобразования 1. Форсунка со штифтовым распылителем 2. Предварительная камера 3. Отражающая поверхность 4. Соединительный канал 5. Штифтовая свеча накаливания

Во время сгорания в предварительной камере частично сожженная топливовоздушная смесь, нагреваясь, через отверстие в нижней части предварительной камеры вытесняется в основную камеру сгорания над поршнем. Здесь она интенсивно перемешивается с воздухом, также поступившим к этому моменту в основную камеру, и сгорает окончательно. Короткая задержка воспламенения и управляемое тепловыделение приводят к «мягкому» сгоранию смеси с низким уровнем шума и малыми нагрузками на детали двигателя.

Измененная форма предварительной камеры с выемкой для испарения топлива, а также специальная форма и положение отражающей поверхности (сферический штифт) придают потоку воздуха, который устремляется при сжатии из цилиндра в предварительную камеру, определенное вихрение. Топливо впрыскивается по направлению движения воздуха под углом 5° к оси предварительной камеры. Чтобы не нарушать процесс сгорания, свеча 5 накаливания устанавливается таким образом, чтобы ее «обтекал» поток топливовоздушной смеси, движущийся в основную камеру сгорания. После пуска холодного двигателя свеча накаливания еще продолжает управляемый нагрев, длящийся до 1 мин (в зависимости от температуры охлаждающей жидкости), что способствует улучшению состава отработавших газов и уменьшению шума прогретого двигателя. Соотношение объемов предварительной камеры и основной камеры сгорания составляет от 1:3 до 2:3.

Вихрекамерный процесс смесеобразования

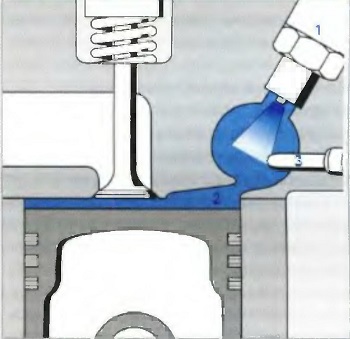

При этом процессе сгорание начинается в отдельной вихревой камере шаро- или дискообразной формы, которая заключает в себе почти весь объем камеры сжатия. Из нее тангенциально направленный соединительный канал 2 (рис. «Вихрекамерный процесс смесеобразования») ведет в цилиндр.

Рис. Вихрекамерный процесс смесеобразования 1. Форсунка 2. Тангенциально направленный соединительный канал 3. Штифтовая свеча накаливания

Во время такта сжатия входящий через канал воздух совершает движение в виде вихря, в который впрыскивается топливо. Положение форсунки 1 выбирается таким образом, чтобы факел топлива пересекал вихрь перпендикулярно его оси и попадал на противоположную сторону камеры в наиболее нагретую зону.

С началом сгорания топливовоздушная смесь вытесняется через канал в цилиндр и смешивается с имеющимся там воздухом. При процессе сгорания в вихревой камере потери на газообмен меньше, чем в случае с предварительной камерой, так как сечение соединительного канала здесь больше. Это приводит к снижению потерь энергии на дросселирование, увеличению КПД и снижению расхода топлива. Тем не менее уровень шума сгорания при этом выше, чем при предкамерном процессе.

Важно, чтобы смесеобразование по возможности более полно происходило в вихревой камере. Ее конфигурация, расположение и форма топливного факела, а также расположение свечи накаливания должны быть тщательно согласованы, чтобы на всех режимах обеспечить хорошее смесеобразование.

Следующее требование — быстрый разогрев вихревой камеры после холодного пуска. Этим сокращается задержка воспламенения и снижается уровень шума сгорания, а на прогретом двигателе в отработавших газах отсутствуют не сгоревшие углеводороды (сизый дым).

М-процесс смесеобразования

При непосредственном впрыске с разбрызгиванием топлива на стенку камеры в поршне (М-процесс — процесс разработан фирмой MAN) у дизелей грузовых автомобилей и стационарных установок, а также многотопливных двигателей однофакельная (были и двух факельные) форсунка впрыскивает топливо под невысоким давлением целенаправленно на стенку камеры сгорания. Здесь топливо испаряется и уносится воздухом.

При непосредственном впрыске с разбрызгиванием топлива на стенку камеры в поршне (М-процесс — процесс разработан фирмой MAN) у дизелей грузовых автомобилей и стационарных установок, а также многотопливных двигателей однофакельная (были и двух факельные) форсунка впрыскивает топливо под невысоким давлением целенаправленно на стенку камеры сгорания. Здесь топливо испаряется и уносится воздухом.

Таким образом, при М-процессе тепло камеры служит для испарения топлива. При правильном согласовании движения воздуха в камере сгорания можно достичь гомогенности топливовоздушной смеси с плавным повышением давления, продолжительным и бесшумным сгоранием. Из-за большего расхода топлива по сравнению с современным процессом непосредственного впрыска, использующим распределение топлива в объеме. М-процесс сегодня уже не применяют.