Существует два способа повышения мощности двигателя. Первый — повышение объема камеры сгорания. Но в условиях постоянно ужесточающийся экологических требований к двигателям внутреннего сгорания, этот метод в настоящее время практически не используется. Второй метод повышения мощности сводится к принудительному увеличению количества горючей смеси, то есть к наддуву. Поэтому сейчас, наддув является основным средством повышения мощности в современных автомобилях. Вот о том, какими бывают процессы наддува в двигателе, мы и поговорим в этой статье.

Процессы наддува

Мощность двигателя пропорциональна массовому расходу воздуха, который, в свою очередь, пропорционален плотности воздуха. Рабочий объем и частота вращения коленчатого вала двигателя могут быть увеличены за счет предварительного сжатия воздуха перед поступлением его в цилиндры двигателя, т.е. путем так называемого наддува. Коэффициент наддува соответствует увеличению плотности нагнетаемого воздуха по сравнению с атмосферным давлением (в двигателях без наддува воздух поступает под атмосферным давлением).

С точки зрения термодинамики наилучшие результаты могли бы быть получены в процессе изотермического сжатия, однако это технически недостижимо. На практике оптимальным процессом является адиабатическое сжатие; при этом увеличение плотности воздуха сопровождается потерями.

Коэффициент наддува в бензиновых двигателях ограничивается возникновением детонации, а в дизельных двигателях — максимально допустимым пиковым давлением в цилиндре. Поэтому двигатели с наддувом обычно имеют более низкие степени сжатия, чем двигатели без наддува той же мощности.

Динамический наддув

На процессы газообмена оказывает влияние не только установка фаз газораспределения, но и геометрия впускных и выпускных каналов. Движение поршня на такте всасывания при открытии впускного клапана создает волну всасывания, которая отражается от открытого конца впускного трубопровода и возвращается к впускному клапану в виде волны давления. Эти волны давления могут быть использованы Для увеличения массового расхода воздуха на впуске. Кроме геометрии впускного трубопровода интенсивность этого эффекта наддува, основанного на газодинамике, также зависит от величины оборотов двигателя.

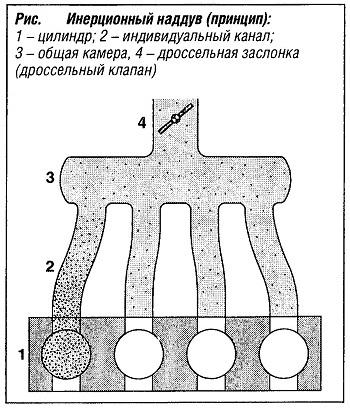

Инерционный наддув

В системах инерционного наддува каждый цилиндр снабжен отдельным впускным каналом определенной длины, обычно соединяющимся с общей камерой. По этим впускным каналам волны давления могут распространяться независимо друг от друга (рис. «Принцип инерционного наддува» ). Длины отдельных впускных каналов адаптированы к установке фаз газораспределения таким образом, чтобы в желаемом диапазоне оборотов двигателя за счет волны давления, проходящей через открытый впускной клапан, достигалось увеличение массы заряда.

В системах инерционного наддува каждый цилиндр снабжен отдельным впускным каналом определенной длины, обычно соединяющимся с общей камерой. По этим впускным каналам волны давления могут распространяться независимо друг от друга (рис. «Принцип инерционного наддува» ). Длины отдельных впускных каналов адаптированы к установке фаз газораспределения таким образом, чтобы в желаемом диапазоне оборотов двигателя за счет волны давления, проходящей через открытый впускной клапан, достигалось увеличение массы заряда.

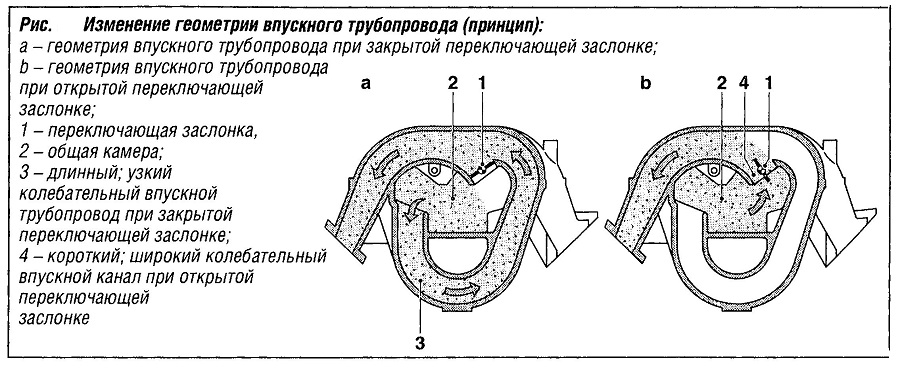

В то время как длина каналов должна быть адаптирована к диапазону оборотов двигателя, диаметры каналов должны быть согласованы с рабочим объемом цилиндра. В системе впуска, показанной на рисунке «Принцип изменения геометрии впускного трубопровода«, возможно переключение между двумя системами каналов различной длины. Переключающий клапан или заслонка закрывается в нижнем диапазоне оборотов двигателя, и всасываемый воздух поступает в цилиндры через более длинные впускные трубопроводы. При высоких оборотах переключающий клапан открыт, и воздух поступает через короткий впускной трубопровод.

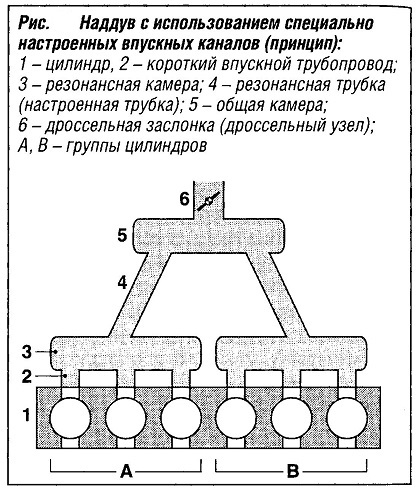

Наддув с использованием специально настроенных впускных каналов (резонансный наддув)

При определенных оборотах двигателя возникает резонанс колебаний газа во впускном трубопроводе, вызванных возвратно поступательным движением поршня, что создает дополнительный эффект наддува.

При таком варианте наддува короткие трубопроводы соединяют группы цилиндров двигателя с резонансными ресиверами с такими же интервалами, как промежутки между вспышками в цилиндрах (рис. «Принцип наддува с использованием специально настроенных впускных каналов» ).

|

|

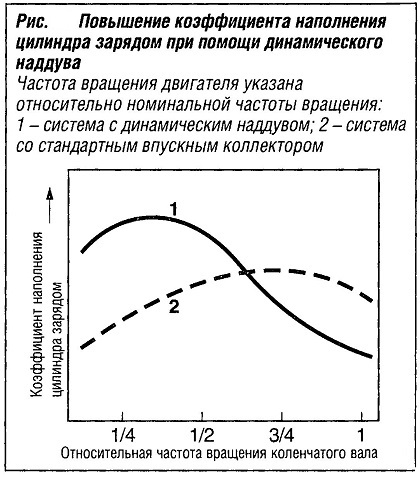

Эти ресиверы сообщаются с атмосферой или общей камерой посредством специально отрегулированных трубок и резонаторов Гельмгольца. Длина и диаметр трубопроводов определяются диапазоном оборотов двигателя, в котором должен возникать эффект дополнительного резонансного наддува (рис. «Повышение коэффициента наполнения цилиндра зарядом при помощи динамического наддува» ).

Впускные трубопроводы с изменяемой геометрией

Поскольку эффект динамического наддува зависит от режима работы (величины оборотов) двигателя, изменяемая геометрия впускного трубопровода позволяет получить практически идеальную кривую крутящего момента. Регулируемые системы могут быть реализованы посредством изменения длины впускных каналов за счет переключения между системами каналов различной длины или диаметра, попеременного перекрытия отдельных каналов в системах с несколькими наборами впускных каналов или переключения между различными впускными объемами. Эти переключения могут осуществляться электрическими или электропневматическими клапанами или заслонками.

Механический наддув

В механических системах наддува привод нагнетателя осуществляется непосредственно от двигателя внутреннего сгорания (см. «Нагнетатели» ). При этом нагнетатель и двигатель внутреннего сгорания механически соединены друг с другом. Применяются механические объемные нагнетатели (компрессоры) различных конструкций (нагнетатели Roots, спиральные нагнетатели) и гидрокинетические компрессоры (например, радиальные компрессоры).

До настоящего времени коленчатый вал и вал нагнетателя соединяются с фиксированным передаточным отношением. Для привода нагнетателя могут использоваться механические или электромагнитные муфты. Давление наддува регулируется при помощи перепускного устройства с регулирующей заслонкой (регулятора давления наддува).

Преимущества механического наддува:

- Нагнетатель установлен на холодной стороне двигателя;

- Компоненты нагнетателя не оказывают влияния на работу системы выпуска отработавших газов;

- Нагнетатель мгновенно реагирует на изменение нагрузки.

Недостатки механического наддува:

- Мощность, требуемая для привода нагнетателя, отбирается от полезной мощности двигателя, что вызывает повышение расхода топлива;

- Приемлемый уровень шума может быть достигнут только посредством специальных мер;

- Сравнительно большой объем и вес системы;

- Нагнетатель должен быть установлен на уровне приводного ремня

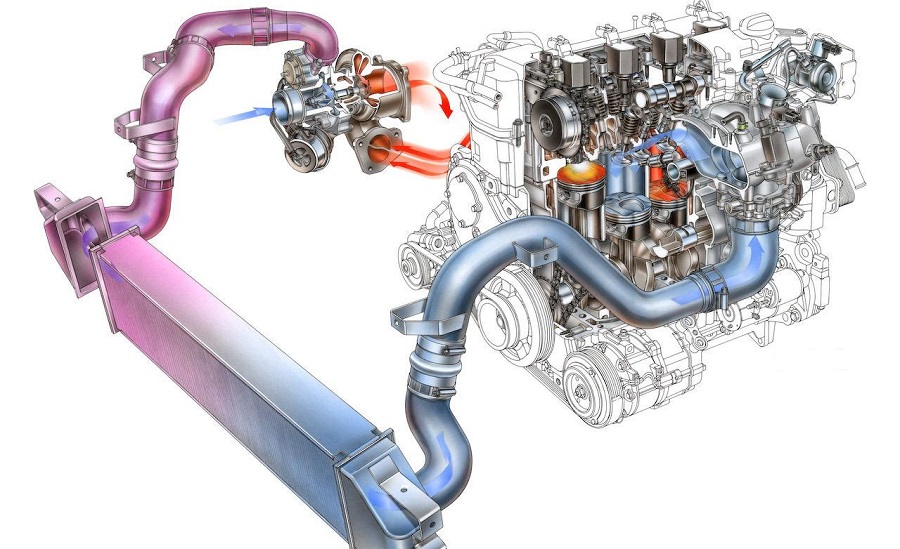

Турбонаддув с использованием отработавших газов

В системах турбонаддува с использованием отработавших газов некоторая часть энергии отработавших газов преобразуется в механическую энергию, необходимую для привода нагнетателя при помощи турбины (турбонагнетателя отработавших газов). Таким образом, этот процесс использует некоторую часть энтальпии, которая на безнаддувных двигателях остается неиспользованной. Однако эти системы вызывают увеличение противодавления отработавших газов. Для сжатия воздуха в таких системах используются исключительно гидрокинетические компрессоры.

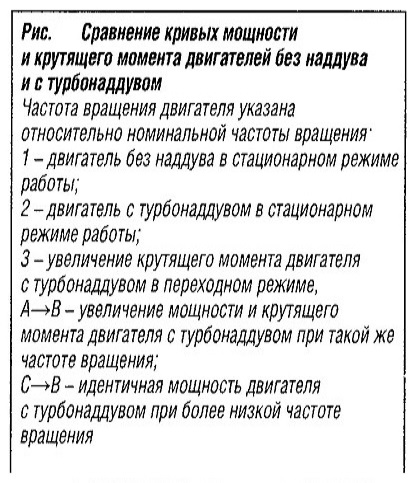

Рис. «Сравнение кривых мощности и крутящего момента двигателей без наддува и с турбонаддувом»

|

|

Турбонагнетатели отработавших газов обычно применяются для создания высокого давления наддува даже при низких частотах вращения коленчатого вала двигателя. Другими словами, турбина турбонагнетателя рассчитана на среднюю частоту вращения. При этом следует учитывать, что при высоких частотах вращения давление наддува может возрастать до уровней, которые вызовут чрезмерные нагрузки на двигатель. Поэтому турбина снабжается перепускным клапаном, который при определенной частоте вращения начинает пропускать часть потока отработавших газов мимо турбины. При этом энергия этих отработавших газов остается неиспользованной. Значительно более удовлетворительные результаты (т.е. высокое давление наддува в нижнем диапазоне оборотов и в то же время возможность избежать перегрузки в верхнем диапазоне) могут быть получены при использовании турбонагнетателя с изменяемой геометрией турбины (VTG). В этих системах за счет изменения положения направляющих лопаток осуществляется регулирование сечения потока и угла атаки рабочих лопаток (и, таким образом, давления отработавших газов, поступающих на турбину) (см. «Турбонагнетатели»).

Преимущества турбонаддува с использованием отработавших газов:

- Значительное увеличение выходной мощности на литр рабочего объема;

- Значительное снижение расхода топлива по сравнению с двигателями без наддува равной мощности;

- Снижение содержания токсичных продуктов в отработавших газах;

- Сравнительно небольшой занимаемый объем;

- Может быть использован совместно с системами рециркуляции отработавших газов низкого давления.

Недостатки турбонаддува с использованием отработавших газов:

- Установка турбокомпрессора в тракте с «горячими» отработавшими газами требует применения термостойких материалов;

- Повышенная тепловая инерция в системе выпуска отработавших газов;

- Без принятия дополнительных мер сравнительно низкий пусковой крутящий момент в случае установки на двигателях с малым рабочим объемом.

Специальные виды турбонаддува

В электрифицированных системах турбонаддува используется дополнительный электродвигатель, приводящий во вращение турбонагнетатель при отсутствии потока отработавших газов. Преимущество такой системы заключается в обеспечении турбонаддува в переходных режимах работы двигателя и при низких частотах вращения. Эти системы пока что не нашли применения в серийном производстве автомобилей ввиду их большой сложности и высокой потребляемой электрической мощности. Применение электрифицированных систем турбонаддува позволит значительно уменьшить занимаемый системой объем.

Еще один специальный вид турбонаддува — системы турбонаддува с использованием энергии волн сжатия, которые пока что не нашли применения в серийном производстве. Принцип действия основан на отражении волн сжатия во вращающемся секционном роторе (см. «Нагнетатели и турбонагнетатели»). Основным преимуществом является очень высокое быстродействие, обеспечивающее быстрое нарастание крутящего момента в переходных режимах. Однако применение таких систем связано с высокими затратами, а необходимость в отдельном приводе создает проблему нахождения соответствующего свободного пространства.

Диаграмма объемного расхода

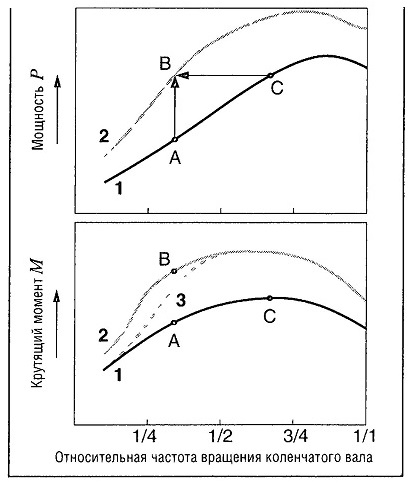

Картина зависимости работы нагнетателя от характеристик двигателя наглядно иллюстрируется диаграммой «давление-объемный расход» (рис. «Графики зависимости степени повышения давления в нагнетателе от объемного расхода для объемного нагнетателя с принудительным приводом и турбокомпрессора» ), на которой степень повышения давления в нагнетателе πс соотносится с объемным расходом V.

Картина зависимости работы нагнетателя от характеристик двигателя наглядно иллюстрируется диаграммой «давление-объемный расход» (рис. «Графики зависимости степени повышения давления в нагнетателе от объемного расхода для объемного нагнетателя с принудительным приводом и турбокомпрессора» ), на которой степень повышения давления в нагнетателе πс соотносится с объемным расходом V.

Особенно иллюстративны графики для недросселированных четырехтактных двигателей (дизельных), поскольку они содержат наклонные прямые линии (характеристики массового расхода двигателей), которые отражают возрастание объемного расхода воздуха по мере того, как степень повышения давления

πс = р2/р1

где:

р1 — давление наружного воздуха

р2 — давление наддува; возрастает при постоянной частоте вращения двигателя.

Диаграмма демонстрирует степень повышения давления при постоянных частотах вращения нагнетателя для нагнетателя с принудительным приводом и турбокомпрессора.

Только механические нагнетатели, у которых производительность пропорциональна их частоте вращения, пригодны для двигателей автомобилей. Это нагнетатели с принудительным приводом конструкции Roots. Турбокомпрессоры с механическим приводом непригодны.

Система рециркуляции отработавших газов

Система внешней рециркуляции отработавших газов (EGR) является эффективным средством снижения температуры в камере сгорания. Горячие отработавшие газы отводятся и охлаждаются в охладителе системы EGR до температуры ниже 150 °С. Затем они смешиваются со свежим воздухом и подаются в камеру сгорания. Уменьшение количества кислорода в свежей смеси и высокая теплоемкость рециркулирующих отработавших газов вследствие наличия в них составляющих Н2O и СO2 приводит к образованию зоны горения, температура в которой, в зависимости от скорости рециркуляции отработавших газов, снижена на несколько сотен градусов Цельсия. Благоприятными эффектами являются снижение содержания в выбросах оксидов азота NOх, а также снижение тепловых потерь и температуры компонентов цилиндра. Основной целью является снижение содержания в отработавших газах токсичных продуктов.

Система внешней рециркуляции отработавших газов (EGR) является эффективным средством снижения температуры в камере сгорания. Горячие отработавшие газы отводятся и охлаждаются в охладителе системы EGR до температуры ниже 150 °С. Затем они смешиваются со свежим воздухом и подаются в камеру сгорания. Уменьшение количества кислорода в свежей смеси и высокая теплоемкость рециркулирующих отработавших газов вследствие наличия в них составляющих Н2O и СO2 приводит к образованию зоны горения, температура в которой, в зависимости от скорости рециркуляции отработавших газов, снижена на несколько сотен градусов Цельсия. Благоприятными эффектами являются снижение содержания в выбросах оксидов азота NOх, а также снижение тепловых потерь и температуры компонентов цилиндра. Основной целью является снижение содержания в отработавших газах токсичных продуктов.

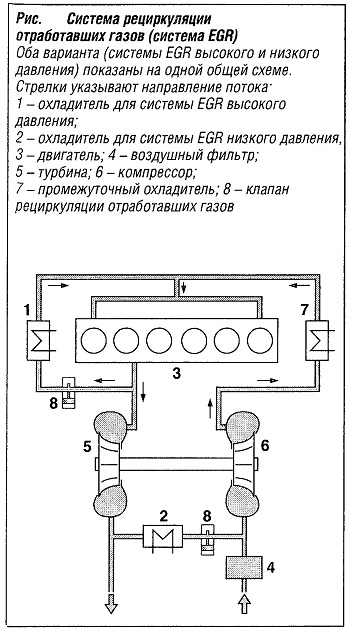

Проблема, которую необходимо решить, заключается в транспортировке отработавших газов к стороне впуска свежего воздуха. Системы рециркуляции отработавших газов обычно применяются на двигателях с турбонаддувом. При этом имеют место два различных подхода (рис. «Система рециркуляции отработавших газов (система EGR)» ). В случае системы рециркуляции отработавших газов низкого давления отработавшие газы отбираются после прохождения через турбину, охлаждаются и снова подаются в воздушный компрессор. В случае системы рециркуляции отработавших газов высокого давления, которая, в частности, предотвращает загрязнение компрессора и воздействие на него высоких тепловых нагрузок, рециркуляция отработавших газов осуществляется через сторону высокого давления. При этом между сторонами впуска и выпуска должен поддерживаться надлежащий перепад давления, иначе возникает ухудшение условий протекания цикла заряда. Иногда используются также флаттерные клапаны, т.е. клапаны, воспринимающие пульсации давления и открывающиеся только в случае превышения определенного порога давления на стороне выпуска отработавших газов.

Применение системы EGR

Системы EGR низкого давления уже нашли применение на легковых и коммерческих автомобилях и продолжают совершенствоваться. Их привлекательными особенностями являются меньший неблагоприятный перепад давления (разность давлений на выходе из турбины и на входе воздушного компрессора). Однако, во избежание загрязнения компрессора такие системы требуют установки впускного фильтра твердых частиц. Следует также отметить более высокие тепловые нагрузки, которым подвергается компрессор.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: