Привод выключения сцепления, позволяет водителю из салона автомобиля разъединять трансмиссию при переключении передач, может осуществляться различными способами. За более чем 100-летнюю историю развития автомобилестроения были созданы механический, гидравлический, электропневматический и электрогидравлический приводы выключения сцепления.

На современных автомобилях используются преимущественно механические и гидравлические системы привода, которые и рассматриваются ниже.

Сцепления с автоматическим приводом, который в последнее время приобретает все большую популярность, я опишу в следующей статье.

Механический привод и автоматическая регулировка сцепления

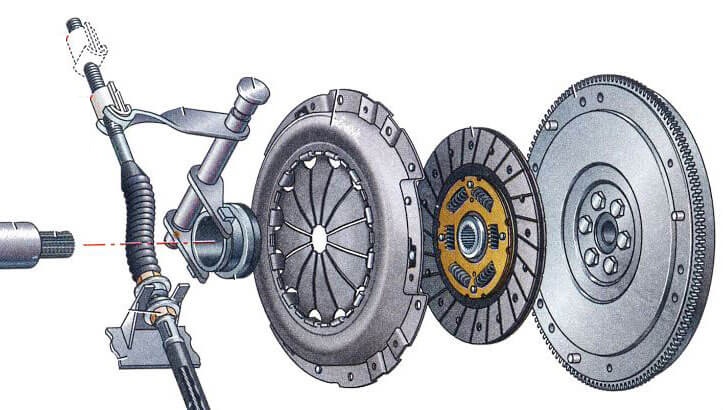

Самый распространенный и самый дешевый на настоящий момент тип привода сцепления основан на механической передаче усилия от педали сцепления к выжимному подшипнику (рис. 1. «Механический тросовый привод выключения сцепления«).

В качестве передаточного элемента может использоваться либо механический тросовый привод, либо гидросистема с рабочим и главным цилиндрами сцепления.

Благодаря непосредственной передаче необходимое усилие выключения, прилагаемое к педали сцепления, рассчитывается на основе соотношения плеч рычагов педали сцепления и рычага выключения сцепления.

Автоматическая регулировка сцепления

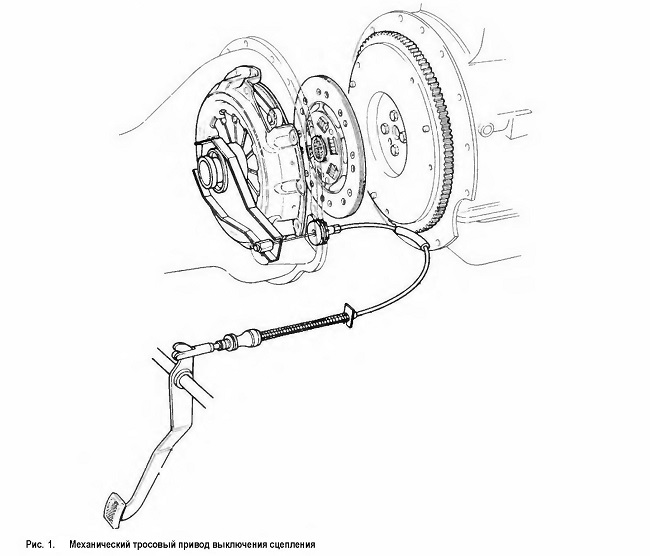

В связи с постоянно увеличивающимися интервалами технического обслуживания автомобилей во многих случаях требуется автоматическая регулировка длины троса привода выключения сцепления. При этом существует множество различных вариантов регулировки, которые, однако, преследуют одну и ту же цель (рис. 2. «Автоматический механизм регулировки длины троса привода выключения сцепления на автомобилях Volkswagen. Автоматический регулятор установлен на конце троса со стороны сцепления«).

Постоянный износ фрикционных накладок ведомого диска сцепления требует, чтобы лепестки диафрагменной пружины поднимались ближе к вертикальному положению, а собственно трос удлинялся относительно своей оболочки. Такой эффект удлинения троса достигается за счет укорачивания оболочки с помощью автоматического регулятора.

Гидравлический привод выключения сцепления

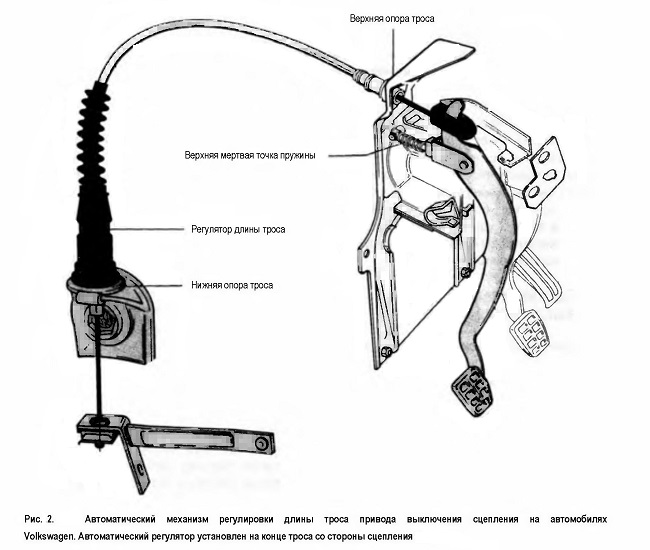

По сравнению с механическим гидравлический привод выключения сцепления обладает серьезными преимуществами, особенно в отношении уровня комфорта.

Усилие, необходимое для выключения сцепления, передается от педали сцепления через главный и рабочий цилиндры на рычаг выключения сцепления.

Важным достоинством гидравлического привода (рис. 3. «Гидравлический привод выключения сцепления с главным цилиндром (1), рабочим цилиндром (2), гидравлической магистралью (3) и расширительным бачком (4)«) является возможность преодолевать без потери КПД большие расстояния между педалью и механизмом выключения сцепления (к примеру, в автобусе с задним расположением двигателя).

Кроме этого, колебания, возникающие между шасси и силовым агрегатом, не передаются через привод на механизм выключения сцепления.

Следует также отметить удобство укладки гидравлических магистралей даже в узких местах шасси автомобиля.

В пользу гидравлического привода выключения сцепления говорят также высокий КПД, простота технического обслуживания, отсутствие зазоров, а также большая вариативность в части соотношения усилий на педали и в механизме выключения сцепления.

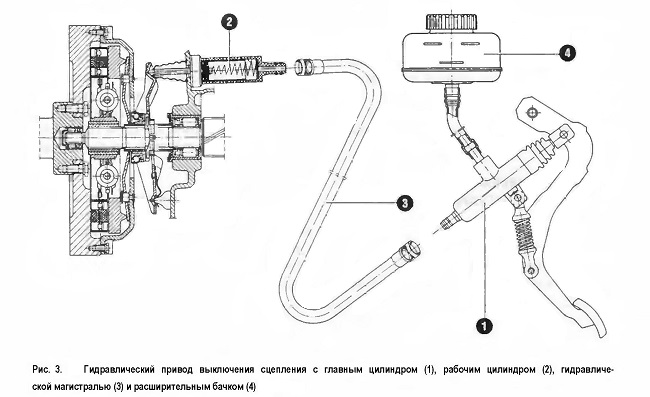

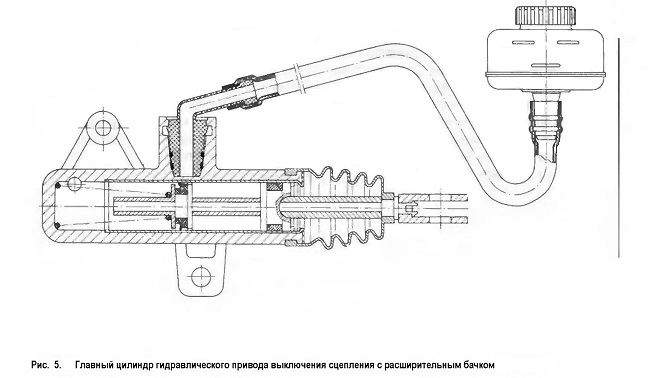

Главный цилиндр с расширительным бачком

Главный цилиндр гидравлического привода выключения сцепления (рис. 4. «Главный цилиндр гидравлического привода выключения сцепления» и рис. 5. «Главный цилиндр гидравлического привода выключения сцепления с расширительным бачком«) в основном идентичен главному цилиндру гидравлической тормозной системы и поэтому не будет рассматриваться отдельно. Однако в отличие от главного тормозного цилиндра он может не иметь клапана избыточного давления.

Расширительный бачок может быть объединен в узел с главным цилиндром, закреплен на цилиндре с помощью болтов или установлен отдельно и соединен с цилиндром с помощью шланга.

Расширительный бачок должен располагаться над главным цилиндром сцепления. Шланг или трубопровод должны иметь максимально возможное сечение (от 8 до 9 мм).

Рабочий цилиндр

Задача рабочего цилиндра выключения сцепления (рис. 6. «Рабочий цилиндр привода выключения сцепления«) заключается в передаче усилия от ноги, приложенного через педаль сцепления к главному цилиндру, на рычаг выключения сцепления. При этом рабочий цилиндр должен быть расположен таким образом, чтобы его корпус мог воспринимать усилие выключения, действующее на его шток, как реактивную силу, без изгиба и перекоса.

Рабочий цилиндр выключения сцепления не должен находиться в непосредственной близости от источников высокой температуры. Максимальная температурная нагрузка составляет от 70 до 100 °С, при этом в случае достижения максимальных значений необходимо использовать специальные внутренние манжеты. Высокие температуры крайне отрицательно влияют на срок службы резиновых деталей.

В рабочих цилиндрах с возможностью регулировки зазоров предписанный производителем автомобиля зазор обеспечивается путем поворачивания упорного болта с внутренней резьбой, который регулирует ход толкателя.

В беззазорных приводах выключения сцепления возможность регулировки рабочего цилиндра не предусмотрена. В данном случае износ фрикционных накладок ведомого диска сцепления автоматически компенсируется нажимной пружиной в рабочем цилиндре сцепления.

После визуальной проверки на герметичность поднимите автомобиль таким образом, чтобы ведущие колеса свободно вращались. После этого запустите двигатель, выжмите педаль сцепления и включите передачу.

Если в течение примерно, трех минут, при выжатом сцеплении колеса начинают вращаться, это означает, что в гидравлическом приводе выключения сцепления имеется неисправность и необходимо проверить отдельные детали привода.

РЕКОМЕНДУЮ ЕЩЕ ПОЧИТАТЬ: