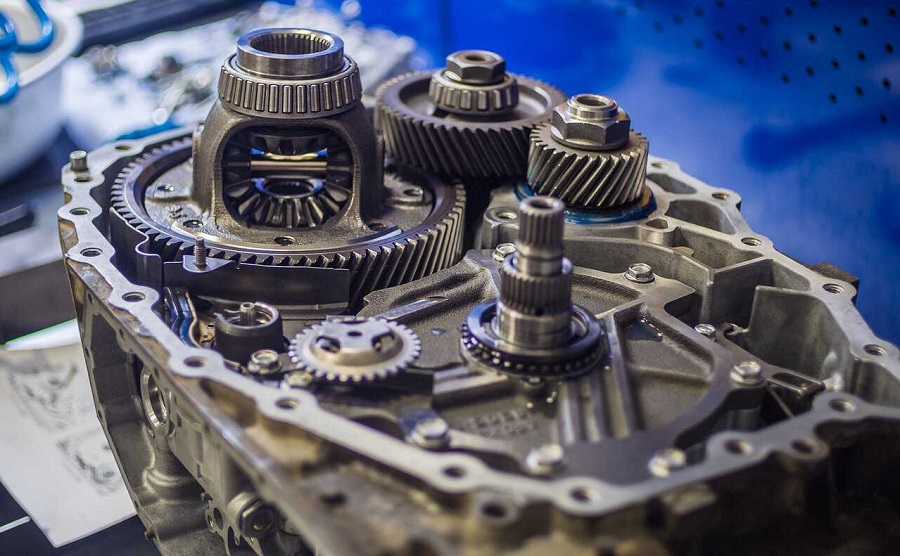

Механическая коробка передач — неотъемлемая часть трансмиссии современного автомобиля. Работая в постоянном режиме нагрузок, она передает крутящий момент от двигателя к полуосям или карданному валу. Коробка передач является сложным механизмом, требующим своевременного обслуживания и ремонта. Со временем трансмиссия изнашивается, в следствие чего отдельные ее узлы и детали выходят из строя. Несмотря на это, можно выделить общие неисправности механической коробки передач, о которых мы и поговорим в этой статье.

Основные причины возникновения неисправностей в конструктивных узлах коробок передач:

- Дефекты материала или производства;

- Ошибки при монтаже;

- Переменные нагрузки;

- Ошибки при управлении;

- Чрезмерные нагрузки;

- Недостаточное количество или загрязнение масла и т.д.

Далее мы посмотрим самые распространенные неисправности в конструктивных узлах коробок передач, таких как:

- Картер;

- Валы;

- Шестерни;

- Подшипники;

- Синхронизаторы;

- Диски;

- Насосы, а также описываются их типичные признаки и основные причины.

Повреждения картера

Повреждения картера коробки передач, такие, как трещины и изломы, возникают в результате чрезмерных нагрузок, обусловленных действием внешних факторов или ошибками при монтаже коробки передач.

|

Трещины

Признаки: Явно выраженная трещина, возникшая на торцевой стороне и распространяющаяся по литейному радиусу. Причина: Разбалансировка валов коробки передач, вызванная следующим:

|

|

|

Изломы

Признаки: Изломы всегда возникают в месте приложения максимальной нагрузки (подшипники, шестерня заднего хода, опоры коробки передач и т.д.). Причины: Те же, что и для трещин, а также:

|

|

|

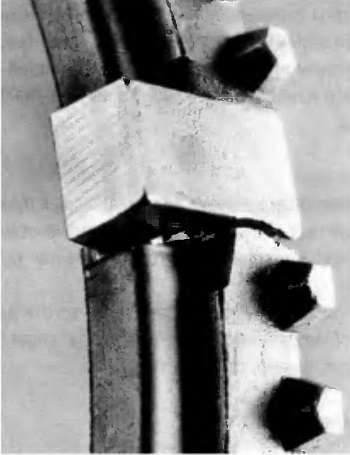

Ошибки при монтаже

Признаки: Дефекты резьбового отверстия по всей глубине резьбы, искажение профиля резьбы. Причина:

|

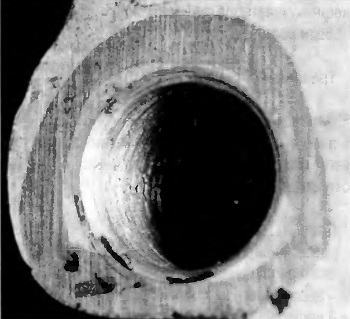

Повреждения валов

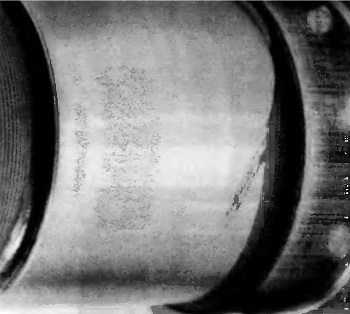

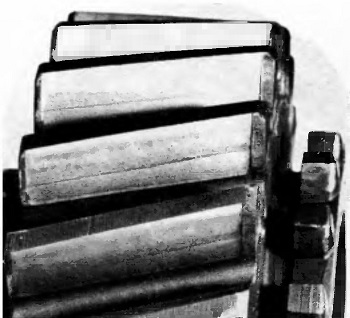

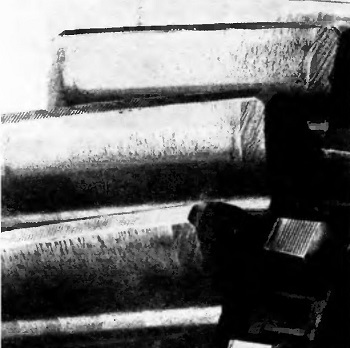

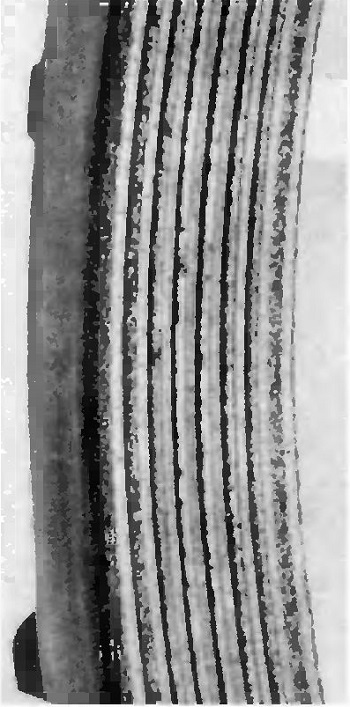

Повреждения первичного и вторичного валов коробки передач, такие, как износ дорожек качения подшипников (утончение материала, язвенная коррозия, глубокие царапины) или статические изломы возникают в результате усталости материала, плохого качества масла, попадания инородных тел, вибрации и чрезмерных нагрузок.

|

Утончение материала

Признаки и последствия: По мере увеличения износа на дорожках качения подшипников появляются видимые (слегка матовые) следы утончения материала, которые часто обозначаются как «точечное выкрашивание». Это является симптомом начала язвенной коррозии (питтинга). Причины:

|

|

|

Следы обдирания/коррозионные язвы (питтинг)

Признаки и последствия: Материал выкрашивается «комками». Образующиеся коррозионные язвы постоянно увеличиваются. При далеко зашедшем процессе затрагивается вся зона приложения нагрузки. Причины:

|

|

|

Закатка

Признаки и последствия: Закатанные в материал посторонние частицы (показано стрелкой) хорошо заметны. Они могут стать причиной возникновения шумов, какие обычно вызывает наличие задиров или необработанных сварных швов. Причины:

|

|

|

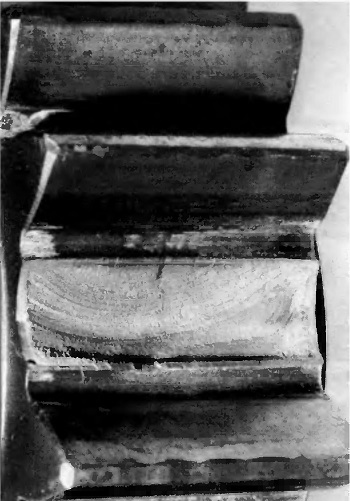

Волны

Признаки и последствия: Ролики подшипника подвижной шестерни вызывают появление заметных углублений (в промежутке между роликами). Как следствие образования волн могут возникать отложения по форме пятна контакта на зубчатом венце и повреждения зубьев. Причины:

|

|

|

Следы коррозии

Признаки и последствия: Заваривание материалов под воздействием слишком высоких местных температур. Они могут возникать при недостаточном отведении тепла, образующемся в результате трения между игольчатым подшипником и поверхностью качения. Явления износа постоянно нарастают, что в конечном счете приводит к коррозии валов или их блокировке. Причины:

|

|

|

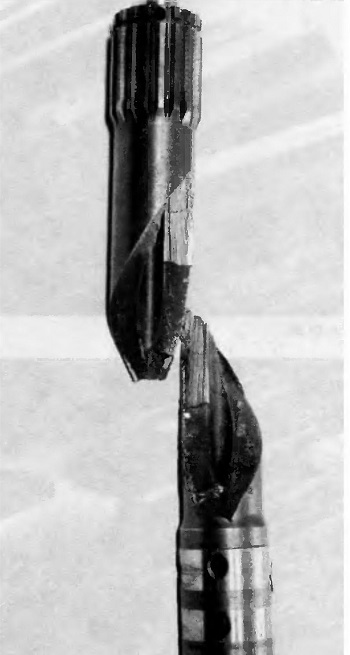

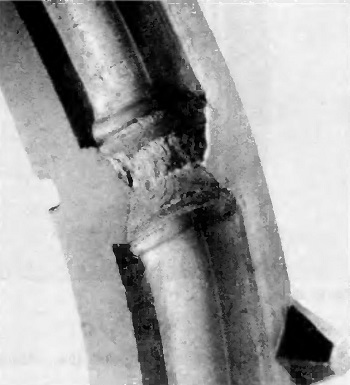

Повреждения, вызванные усталостным изгибающим напряжением

Признаки: Поверхность излома складывается из поверхности усталостного излома с тонкой структурой и зернистой, грубой поверхности долома. Поверхность усталостного излома (начало излома) находится на стороне максимальной нагрузки. Ее доля в общей поверхности излома зависит от степени нагрузки (большая площадь — низкая степень нагрузки, небольшая площадь — высокая степень нагрузки). Причина:

|

|

|

Статический излом из-за скручивания

Признаки: При статическом изломе из-за скручивания поверхность излома грубая и часто волокнистая. По краям (цементированный слой) поверхность излома имеет более тонкую структуру. При наличии вала излом чаще всего имеет форму спирали и располагается под углом 45 градусов к центральной оси. Причина:

|

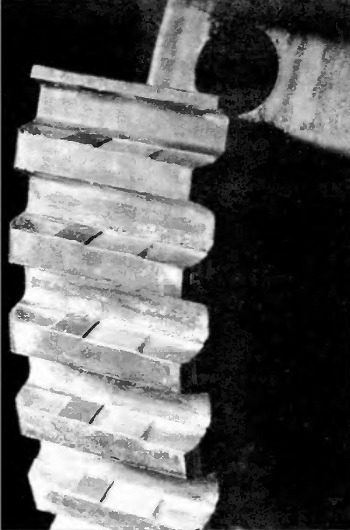

Повреждения шестерен

В обычной ситуации вовремя так называемой «фазы обкатки» зубчатой пары неровности на боковых поверхностях зубьев шестерен сглаживаются, при этом «активные» боковые поверхности приобретают слабый блеск.

Однако при неблагоприятных условиях эксплуатации возможны повреждения боковых поверхностей зубьев и даже их поломка. При этом могут иметь место повреждения следующих видов:

- Износ;

- Глубокие царапины;

- Коррозионные язвы (питтинг);

- Коррозия;

- Поломка зубьев.

Кроме этого, причиной повреждения шестерен могут быть дефекты материала или производства (к примеру, при закалке или шлифовании). Ниже описываются различные виды повреждений Рис.В1.7б боковых поверхностей зубьев и поломки зубьев, их признаки и причины.

|

Износ

Признаки и последствия: Боковая поверхность зуба имеет структуру не как после первоначальной обработки, а матово серую. При далеко зашедшем процессе возможны значительные изменения формы зубьев и зазора между боковыми поверхностями зубьев. Причина: Загрязнение масла из-за:

|

|

|

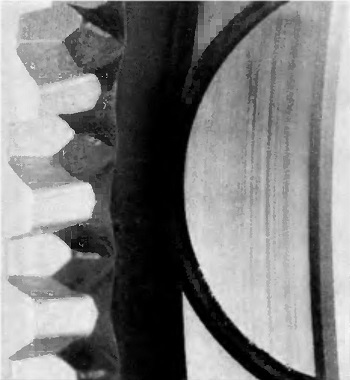

Глубокие царапины

Признаки: Углубления в виде черточек, идущие в направлении скольжения до начала или конца зоны зацепления. Как правило, они особенно сильно выражены в зоне с максимальной скоростью скольжения (у ножки или головки зуба). В отличие от задиров дно царапин гладкое. Причины: Глубокие царапины являются свидетельством того, что соответствующие боковые поверхности зубьев подвергаются высоким нагрузкам при скольжении. Мелкие инородные тела и шероховатости на сопряженных боковых поверхностях вдавливаются в боковые поверхности зубьев и за счет скольжения вызывают появление углублений в виде борозд. |

|

|

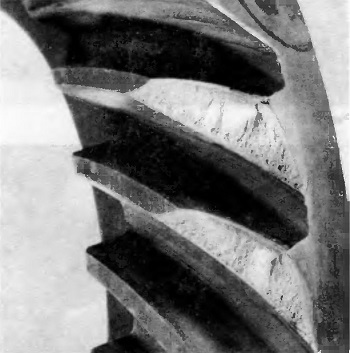

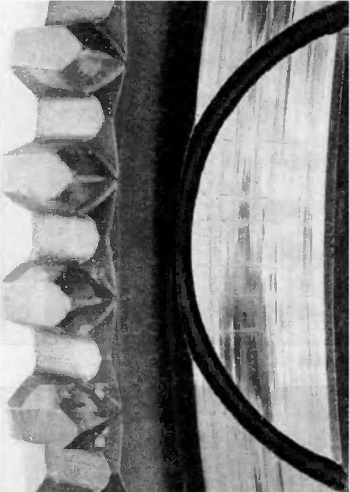

Коррозионные язвы (питтинг)

Признаки и последствия: Плоскостные повреждения боковых поверхностей зубьев, возникающие, как правило, в виде зон с коррозионными язвами и имеющие в основании структуру, похожую на ракушку. Общая поверхность коррозионных язв может быть такой большой, что остальная, неповрежденная поверхность уже не может выносить нагрузки и быстро разрушается. Причины: Коррозионные язвы связаны с усталостью материала и возникают в результате местного нарушения допустимых пределов контактной прочности. Коррозионные язвы возникают только при смазывании жидкими смазками. Среди других факторов влияния можно назвать вязкость и температуру масла, удельное скольжение, нарушения формы боковых поверхностей зубьев, шершавость поверхностей и окружную скорость.

|

|

|

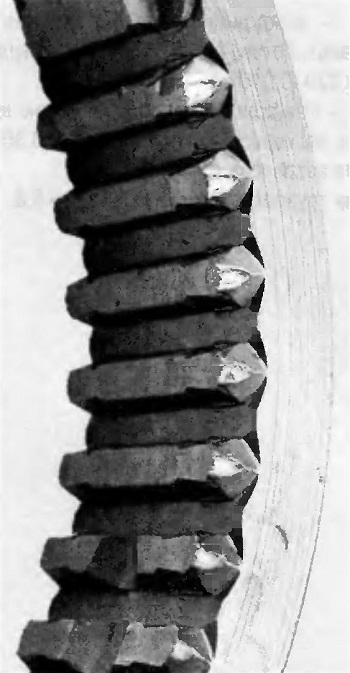

Коррозия

Признаки: Грубые, частично пористые, как будто «разъеденные» полосы или поверхности ориентированные в направлении скольжения. Коррозия возникает, прежде всего, в тех зонах, где, помимо высокого контактного напряжения смятия имеет место высокая скорость скольжения — то есть в основном в непосредственной близости от головки или ножки зуба. Причина: При одновременном воздействии высокого контактного напряжения смятия и высокой скорости скольжения, а также из-за связанного с этим местного увеличения температуры смазочная пленка между боковыми поверхностями зубьев разрывается и металлические поверхности начинают тереться друг о друга. Это может вызвать молекулярную адгезию или заваривание. Из-за постоянного относительного движения эти заваренные участки немедленно разрываются снова, в результате чего возникает такая же картина износа, как при коррозии.

|

|

|

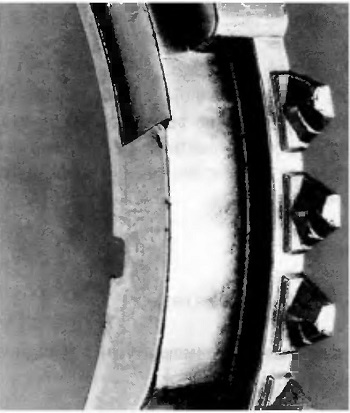

Повреждение краев зубьев

Признаки: При повреждении краев зубьев (показано на примере зубьев гипоидной шестерни) отламываются кусочки зубьев. Поверхность излома имеет зернистую структуру. Линия излома идет в соответствии с возникающим напряжением — от ножки зуба (снаружи) до головки зуба (центр зуба). Причины:

|

|

|

Повреждения зубьев, вызванные усталостным напряжением

Признаки: Поверхность излома складывается из поверхности усталостного излома с тонкой структурой (частично покрытой мелкими линиями или поло сами от усталостного напряжения) и зернистой, грубой поверхности долома. Поверхность усталостного излома (начало излома) находится на стороне боковой поверхности зуба, находящейся под нагрузкой. Ее доля в общей поверхности излома зависит от степени нагрузки на сломанные зубья (большая площадь — низкая степень нагрузки, при этом отдельные высокие нагрузки вызвали появление трещин; небольшая площадь — высокий или постоянный уровень нагрузки). Причина: В результате зацепления отдельных зубьев в области ножек зубьев (место возникновения максимальных изгибающих напряжений) возникает динамическая, непрерывно увеличивающаяся нагрузка. Повреждение зуба имеет место, если степень нагрузки превышает пределы усталостной прочности зубчатой передачи.

|

|

|

Повреждение головки зуба

Признаки: Повреждение возникает над ножкой зуба, часто на уровне центра зуба. При этом оно не всегда распространяется на всю ширину зуба. Причины:

|

|

|

Статический излом при разовой нагрузке

Признаки: Вся поверхность излома имеет шершавую структуру и распадается на кристаллы (хрупкий излом) или одна часть поверхности излома имеет гладкий нарост, а другая часть — чашеобразное углубление (наростовый излом). Причина: Чрезмерная нагрузка, возникающая, к примеру:

Хрупкий излом возникает при слишком высоком напряжении изгиба/растяжения, а наростовый излом — при слишком высоком напряжении среза в области ножки зуба.

|

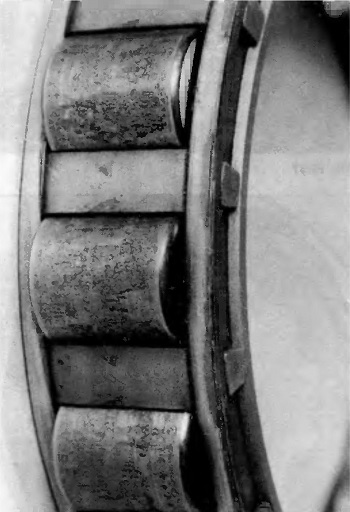

Повреждения подшипников

Помимо нормальных явлений износа, возникающих в ходе длительной эксплуатации, у подшипников качения (игольчатых, шариковых, роликовых) могут наблюдаться такие повреждения, как коррозионные язвы (питтинг) и статические изломы при разовой нагрузке. Причинами этого является преимущественно низкое качество или недостаточное количество масла, чрезмерные нагрузки или ошибки сборки.

Подшипники качения не требуют срочной замены в следующих случаях:

- Поверхность выглядит как новая (видна структура первоначальной обработки), или имеет серый цвет;

- Пятно контакта равномерное и зазор в подшипнике соответствует норме;

- Закатки (инородные тела) отсутствуют.

|

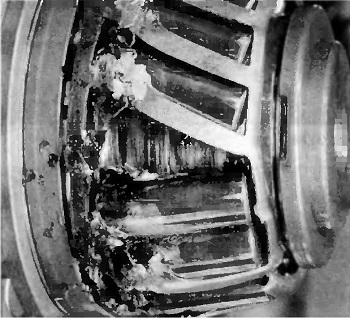

Чрезмерный износ

Признаки и последствия: Заусенцы от шлифования, присутствующие на рабочих поверхностях деталей подшипников, имеют следы пластической деформации и частично откалываются. Истирание материала ведет к возникновению абразивного износа, следствием которого могут стать мелкие и глубокие царапины, а также микро язвы. Из-за постоянного увеличения зазора в подшипнике это в итоге может закончиться вытиранием или отслаиванием поверхностных слоев с серьезными вторичными повреждениями. Причины:

|

|

|

Язвенная коррозия

Признаки и последствия: В испытывающих постоянные нагрузки поверхностных слоях образуются микротрещины, от которых под углом к поверхности расходятся линии излома. Материал выкрашивается «комками». Образующиеся в результате этого коррозионные язвы (питтинг) постоянно увеличиваются. Выкрошившиеся кусочки закатываются в поверхность и провоцируют местные чрезмерные нагрузки. Причины:

|

|

|

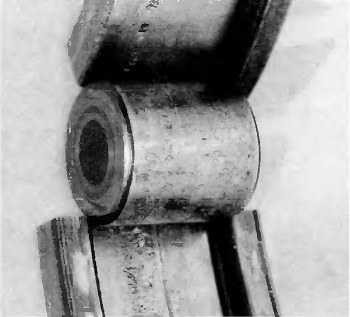

Коррозия/блокировка

Признаки и последствия: Следы коррозии и синеватый оттенок на торцевых поверхностях роликов или упорных бортиках колец подшипников. В конических роликоподшипниках это может стать причиной перекашивания роликов и блокировки подшипника. Причины:

|

|

|

Статический излом при разовой нагрузке

Признаки: Сломанный упорный бортик колец подшипников Причина: Чрезмерная нагрузка, возникающая, к примеру:

|

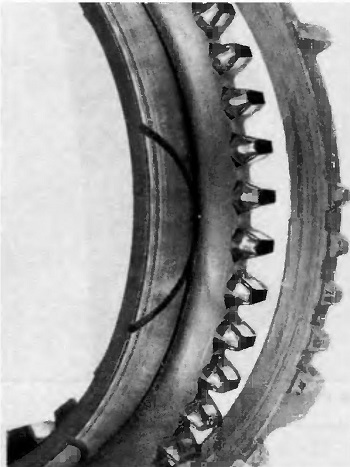

Повреждения синхронизаторов

У синхронизаторов также могут возникать повреждения, не связанные с обычным износом. В данном случае, помимо условий эксплуатации, значительную роль играют также ошибки управления, допущенные водителем.

Различные картины неисправностей, которые могут возникать на отдельных деталях синхронизаторов, представлены на рисунках ниже.

Блокирующие кольца синхронизаторов

|

Износ молибденового слоя

Признаки: Сильный (очень низкий профиль резьбы) или полный (профиль резьбы не различается) износ резьбы. Причины:

|

|

|

Разрушение молибденового слоя

Признаки: Выкрашивание молибденового слоя, начиная от внешних витков резьбы. Разрушенные зоны имеют крупнозернистую структуру. Причины: Постоянное храповое зацепление (см. «Износ молибденового слоя»), вызванное переменными нагрузками на автомобиль, возникающими к примеру:

|

|

|

Потускнение

Признаки и последствия: Следы потускнения по всему периметру блокирующего кольца синхронизатора и на сцепном элементе (в большинстве случаев более заметны на задней стороне блокирующего кольца). Такая картина повреждения также может наблюдаться в связи с нарушениями храпового зацепления на сцепляющих зубьях. Кроме этого, во многих случаях на храповых зубьях блокирующего кольца синхронизатора имеются выбоины и заусенцы. Из-за сильного износа пары трения функция синхронизации не реализуется. Причины:

|

|

|

Износ кулачкового упора

Признаки и последствия: Повреждения кулачкового упора, такие, как разбивание или отламывание, в самых различных формах (иногда только повреждение краев). Следствием может быть полное разрушение или излом кулачкового упора. Причины: Вибрация, вызванная переменными нагрузками на автомобиль, возникающими к примеру:

|

|

|

Износ храповых зубьев

Признаки и последствия: По мере увеличения износа появляется заметный уступ. Кроме этого, возможно образование заусенцев в направлении задней стороны зубьев. В результате этого могут возникать проблемы при переключении передач. Причины:

|

|

|

Излом блокирующего кольца синхронизатора

Признаки: Место излома на кулачковом упоре (концентрация напряжений в надрезе). Причины:

|

Сцепной элемент

|

Легкий износ

Признаки и последствия: Легкий износ (следы приработки) на фрикционном конусе, не влияющий на нормальное функционирование синхронизатора (коэффициент трения). Дальнейшее использование деталей возможно без каких-либо ограничений. Причина:

|

|

|

Зоны с повышенной температурой

Признаки и последствия: Участки с повышенной температурой на фрикционном конусе, не вызывающие, однако, нарушения функционирования. Дальнейшее использование деталей возможно без каких-либо ограничений. Причины:

|

|

|

Зоны с повышенной температурой и тепловые трещины

Признаки и последствия: На фрикционном конусе имеются значительные зоны с повышенной температурой и осевыми тепловыми трещинами. Тепловые трещины на сцепном элементе могут стать причиной чрезмерного износа блокирующего кольца синхронизатора. Причина:

|

Синхронизатор

|

|

|

Износ зубьев

Признаки: Видимые следы износа на боковых поверхностях зубьев, а также уступы на ножках зубьев, образующиеся в результате разбивания. Причины: Вибрация, вызванная переменными нагрузками на автомобиль, возникающих к примеру:

|

Скользящая муфта

|

Износ зубьев

Признаки и последствия: Значительные сколы на сцепляющих зубьях из-за нарушения храпового зацепления. В результате этого возникают проблемы при переключении передач. Причина:

|

Формулы для расчета механической коробки передач

Обозначения для всех формул:

- rdyn (м) — Радиус колеса

- G (кг) — Вес автомобиля

- 9,81 (м/с2) — Ускорение свободного падения

- n (min-1) — Частота вращения

- T(Н м) — Крутящий момент

- iG [-] — Передаточное отношение

- iН [-] — Общее передаточное отношение

- fR — Коэффициент сопротивления качению (асфальт, бетон: fR= 0,010-0,012; твердый грунт: fR = 0,020-0,040)

- Cw — Коэффициент сопротивлению воздуха для легковых автомобилей. Cw= 0,35 для автобусов; Cw= 0,6 для грузовых автомобилей 0,8

- A (м2) — Площадь лобовой поверхности для легковых автомобилей А = 1,8 м2, для автобусов А = 6,0 м2, для грузовых автомобилей А = 8,0 м2

- VF (км/ч) — Скорость движения

- 0,9 — Общий (суммарный) КПД (Hges = hG · hH)

- q (%) — Величина подъема

Сопротивление движению автомобиля складывается из:

- Cопротивления воздуха:

Fl= 0,0461 · сw · A · VF (Н);

- Cопротивления качению:

FR = 9,81 · G · fR (H);

- Cопротивления движению на подъем:

FSt = (G(N) · q (%)) / 100 (H)*.

* при подъемах до 20%. Если выше 20%, то G · sina.

Крутящий момент:

Т = (9552 · Р (кВт) / n (Н·м) или Т = 7026 · Р (л с) / n (Н·м)

Мощность:

Т = P · n / 9552 (кВт) или Р = Т · n / 7026 (кВт)

Скорость движения:

VF = (0,377 · rdyn · nmotor )/iG · iH (км/ч)

Передаточное отношение ступени коробки передач:

iG = (rdyn · nmotor)/2,6526 · iAchse · v [-]**

Общее передаточное отношение:

iH = (rdyn · nmin)/2,6526 · iG · vmax [-]**

** 2.6526 — постоянная привода.

Способность преодолевать подъем:

Smax = [( (Tmax · iG · iH · 0,9)/(9,81 · G · rdyn) — fR) arcsin] tan · 100 (%)

Способность преодолевать подъем упрощенно:

Smax = ( (Tmax · iG · iH · 0,9)/(9,81 · G · rdyn)) — fR).

Для трогания с места на подъеме Smax · 0,8 = (%), где 0,8 постоянная проскальзывания сцепления.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: