Подшипники скольжения (также называемые фрикционными подшипниками) служат для восприятия и передачи усилий между компонентами, перемещающимися относительно друг друга. Эти подшипники определяют положение компонентов по отношению к друг другу и обеспечивают точность их положения вовремя движения. Они также используются в механизмах преобразования линейного движения во вращательное (например, в поршневых двигателях).

Существуют следующие типы подшипников скольжения, имеющих соответствующий техническим требованиям срок службы:

гидродинамические подшипники, в которых трущиеся поверхности разделены смазывающей пленкой (жидкостное трение);

самосмазывающиеся подшипники, в большинстве которых используется смешанное трение (часть опорной нагрузки передается посредством контакта между трущимися поверхностями);

подшипники сухого трения (т.е. при отсутствии жидкой смазывающей пленки).

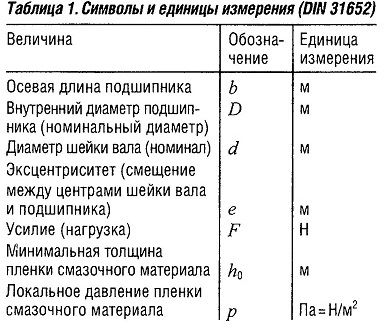

|

|

Гидродинамические подшипники скольжения

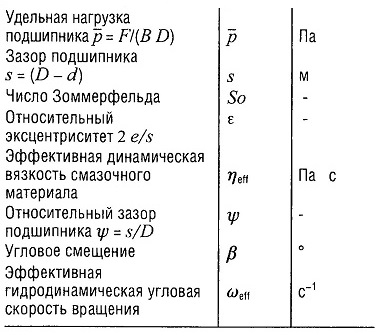

Большинство гидродинамических подшипников, используемых в автомобилях, являются радиальными подшипниками скольжения (рис. «Распределение давления в радиальном подшипнике скольжения» ), которые в основном применяются в качестве подшипников коленчатых и распределительных валов. Обычно подшипники представляют собой вкладыши с зазором специальной формы (например, овальным зазором). В качестве компонентов, базирующихся в осевом направлении, используются упорные подшипники, которые как правило, радиальных нагрузок не испытывают.

Большинство гидродинамических подшипников, используемых в автомобилях, являются радиальными подшипниками скольжения (рис. «Распределение давления в радиальном подшипнике скольжения» ), которые в основном применяются в качестве подшипников коленчатых и распределительных валов. Обычно подшипники представляют собой вкладыши с зазором специальной формы (например, овальным зазором). В качестве компонентов, базирующихся в осевом направлении, используются упорные подшипники, которые как правило, радиальных нагрузок не испытывают.

Гидродинамические подшипники скольжения надежны в работе, если они не подвергаются чрезмерным:

- Износу (отсутствие износа обеспечивается надежным разделением движущихся поверхностей слоем смазки);

- Механическим напряжениям (материал подшипника должен обладать достаточной прочностью);

- Термическим нагрузкам (при сохранении тепловой устойчивости материала и при расчетном вязкостно-температурном режиме смазки).

Для надежной работы гидродинамического подшипника скольжения, необходимо обеспечить наличие несущей нагрузку пленки смазочного масла в широком рабочем диапазоне. Эта пленка создается в радиальном подшипнике, когда вал расположен эксцентрично. Это, в свою очередь, создает давление смазочного материала.

Вращающийся вал подает смазку в зазор. Эксцентриситет в пределах системы «шейка вала-вкладыш» выбран таким образом, что общее давление смазочного материала под действием внешнего усилия поддерживается в состоянии равновесия. Распределение гидродинамического давления в сходящемся зазоре подшипника определяется из решения дифференциального уравнения Рейнольдса.

Вращающийся вал подает смазку в зазор. Эксцентриситет в пределах системы «шейка вала-вкладыш» выбран таким образом, что общее давление смазочного материала под действием внешнего усилия поддерживается в состоянии равновесия. Распределение гидродинамического давления в сходящемся зазоре подшипника определяется из решения дифференциального уравнения Рейнольдса.

Нагрузочная способность смазочной пленки определяется посредством интегрирования распределения давления и выражается безразмерным числом Зоммерфельда S0:

S0 = Fψ2 / (Db·ηeff ·ωeff)

При увеличении числа Зоммерфельда S0 увеличивается относительный эксцентриситет, а минимальная толщина пленки смазки h0 уменьшается. При этом применимо следующее выражение:

h0= (D — d)/2 -e = 0,5Dψ·(1 -е)

Относительный эксцентриситет равен:

ԑ = 2e / (D — d)

Число Зоммерфельда используется также для определения коэффициента трения в подшипнике и оценки на его основе мощности трения и термических напряжений (DIN 31652, директива VDI 2204).

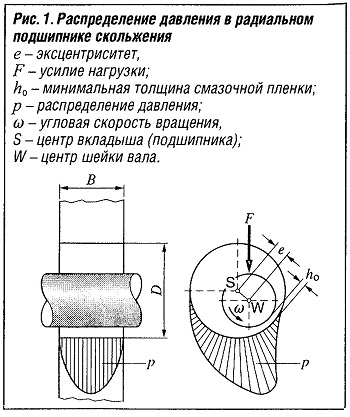

Режимы трения в гидродинамическом подшипнике скольжения можно пояснить при помощи кривой Герси-Штрибека (см. рис. «Кривая Герси-Штрибека (диаграмма)» ). Имеются три различных режима трения:

- Сухое трение;

- Смешанное трение;

- Жидкостное трение.

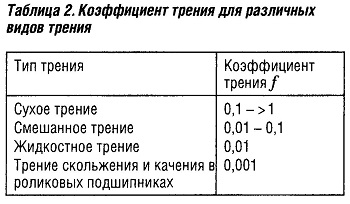

Приведенные в табл. «Коэффициент трения для различных видов трения» коэффициенты трения имеют приблизительное значение и могут использоваться только для сравнения различных видов трения.

Приведенные в табл. «Коэффициент трения для различных видов трения» коэффициенты трения имеют приблизительное значение и могут использоваться только для сравнения различных видов трения.

Поскольку гидродинамические подшипники некоторое время работают при смешанном трении, они сохраняют свои функциональные возможности при среднем объеме загрязнения и высоких динамических и термических нагрузках (особенно в поршневых двигателях). Материал подшипников должен отвечать ряду требований, порой противоречащих друг другу.  К ним относятся:

К ним относятся:

- Приспособляемость (компенсация несоосности за счет пластической деформации без сокращения срока службы);

- Смачиваемость пленкой жидкости;

- Абсорбирующая способность (способность опорной поверхности абсорбировать частицы грязи без увеличения износа вала и вкладышей подшипника);

- Износостойкость (при смешанном трении);

- Сопротивление задирам (материал подшипника не должен схватываться с материалом вала даже при высоких скоростях и давлениях);

- Противозадирные характеристики (стойкость к износу);

- Приработка в эксплуатации (комплексная оценка, включающая приспособляемость, износостойкость, абсорбирующую способность);

- Механическая прочность;

- Выносливость (усталостная прочность, особенно в условиях высоких термических нагрузок).

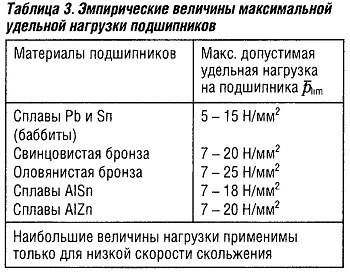

Если подшипники (например, поршневых пальцев) работают в условиях высоких нагрузок и низких скоростей скольжения, определяющее значение приобретают высокая усталостная прочность и износостойкость по сравнению с сопротивлением задирам. Материалами, используемыми в подшипниках в таких случаях, являются твердые бронзы или специальные латунные сплавы. (табл. «Эмпирические величины максимальной удельной нагрузки подшипников»).

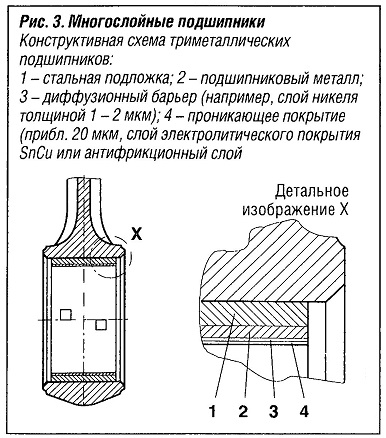

Коренные и шатунные подшипники коленчатого вала в двигателях внутреннего сгорания работают в условиях высоких скоростей и динамических нагрузок. Поэтому в них применяют многослойные вкладыши (рис. «Многослойные подшипники: конструктивная схема триметаллических подшипников» ), в том числе хорошо зарекомендовавшие себя триметаллические подшипники.

|

|

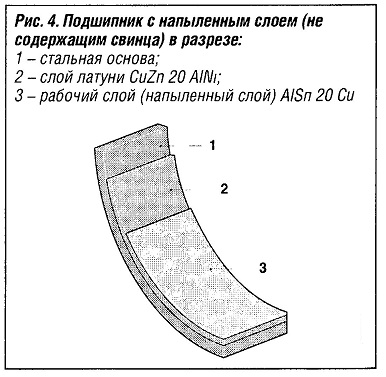

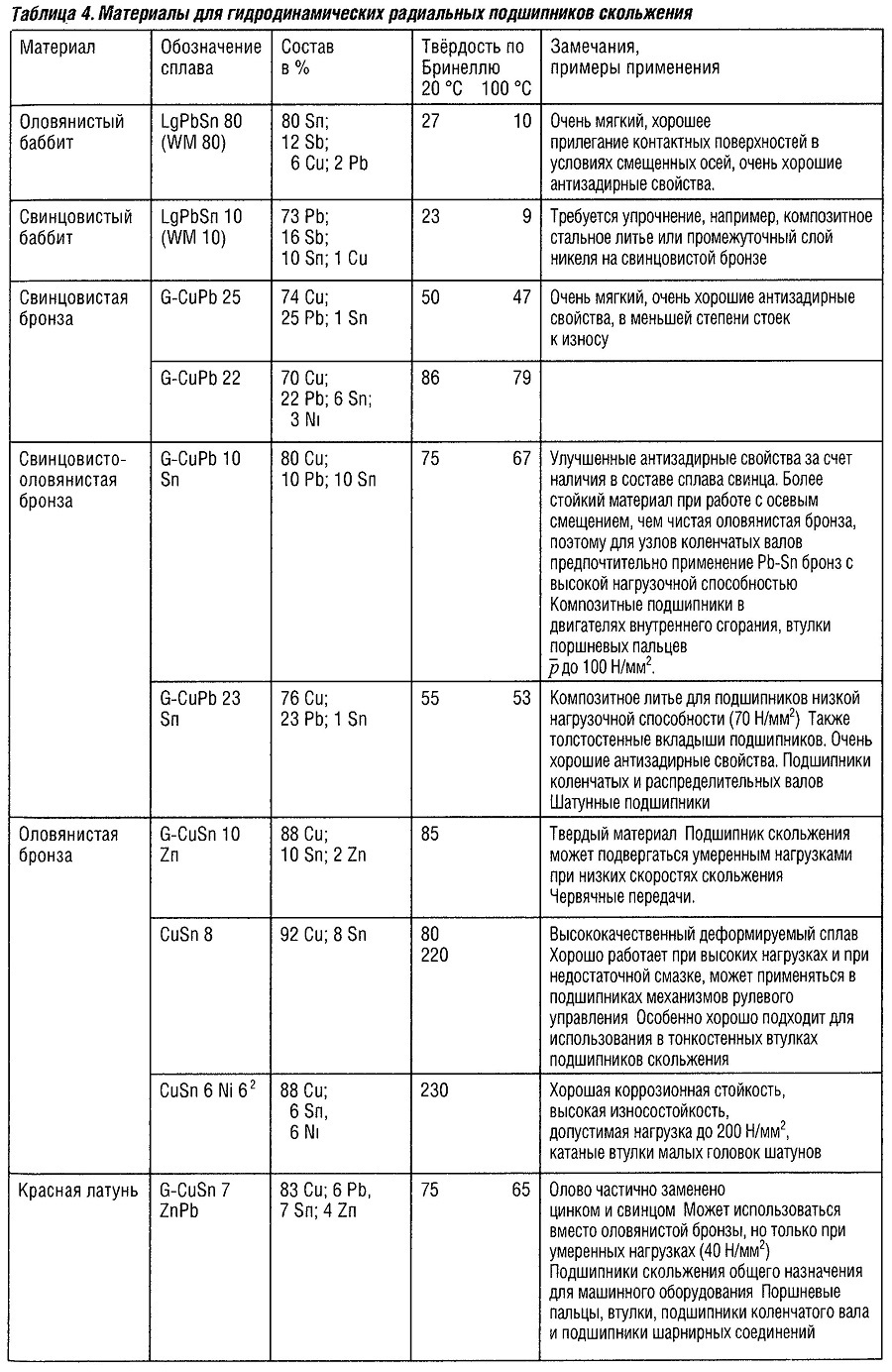

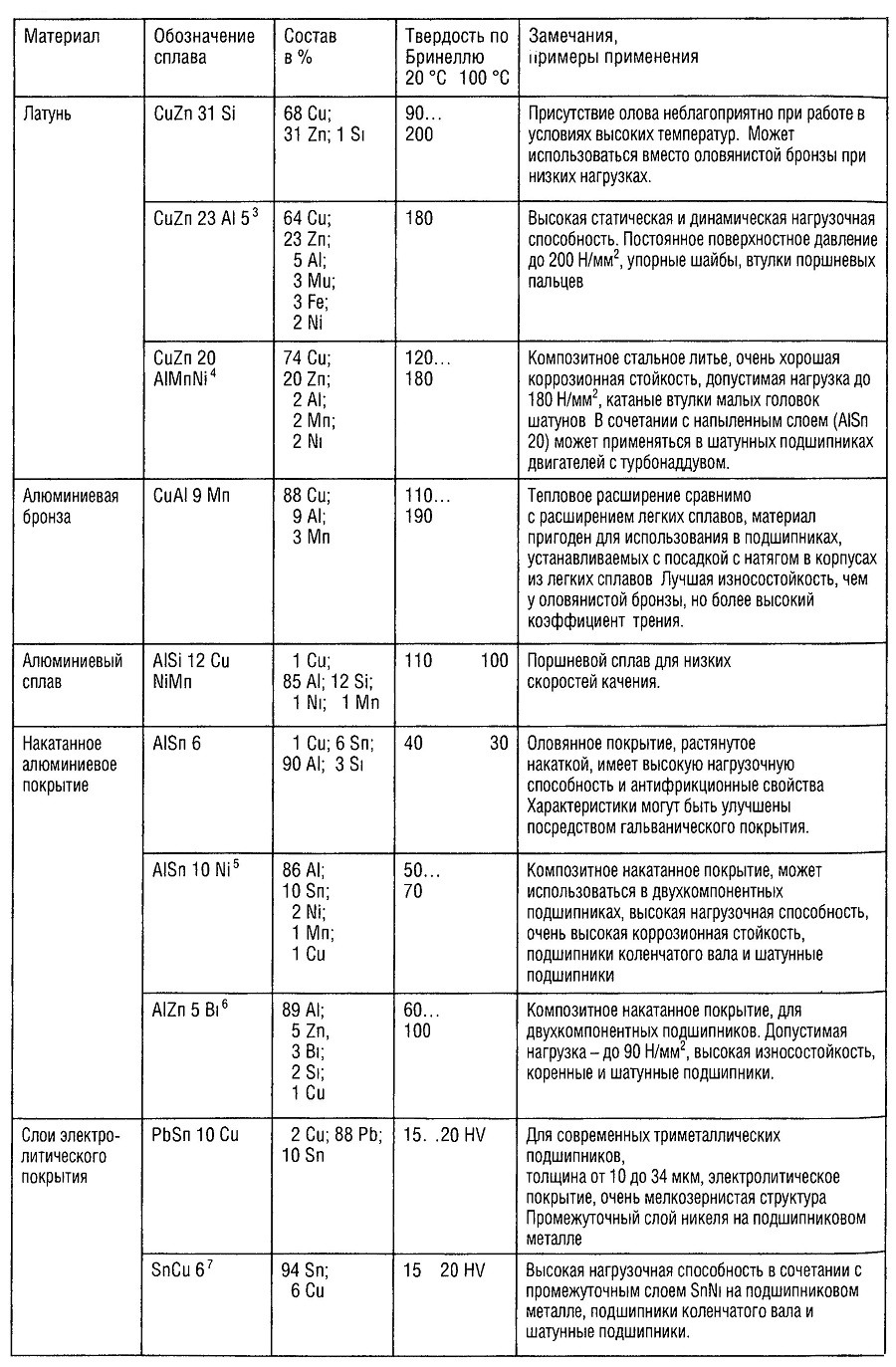

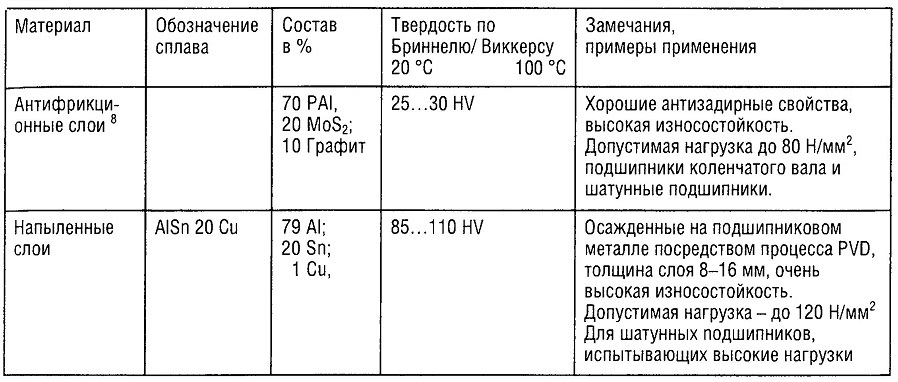

Срок службы подшипников скольжения в системах привода коленчатых и распределительных валов может быть увеличен посредством использования специальных технических решений, таких как подшипники с напылением или подшипники скольжения с канавками для смазки. Подшипники с напыленным слоем (рис. «Подшипники с напыленным слоем(не содержащим свинца)» ) имеют рабочий слой материала AlSn, отличающегося высокой износостойкостью и наносимого посредством процесса PVD (физическое осаждение паров) на нижележащий высокопрочный материал (см. табл. «Материалы для гидродинамических радиальных подшипников скольжения» ).

Срок службы подшипников скольжения в системах привода коленчатых и распределительных валов может быть увеличен посредством использования специальных технических решений, таких как подшипники с напылением или подшипники скольжения с канавками для смазки. Подшипники с напыленным слоем (рис. «Подшипники с напыленным слоем(не содержащим свинца)» ) имеют рабочий слой материала AlSn, отличающегося высокой износостойкостью и наносимого посредством процесса PVD (физическое осаждение паров) на нижележащий высокопрочный материал (см. табл. «Материалы для гидродинамических радиальных подшипников скольжения» ).

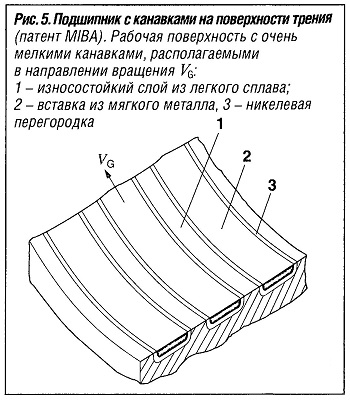

Подшипники скольжения с канавками для смазки (рис. «Подшипник с канавками на поверхности трения» ) демонстрируют определенные преимущества в некоторых областях применения. В этих подшипниках окружные канавки в рабочей поверхности заполнены слоем мягкого материала (гальванический слой, аналогичный слою, имеющемуся в триметаллических подшипниках)

Вышеупомянутые подшипники с успехом применяются в двигателях внутреннего сгорания с максимальными рабочими нагрузками (например, в двигателях с турбонаддувом, в которых имеют место очень высокие рабочие давления).

Данные по материалам см. также в DIN 1703,1705,1716,17660,17662,17665,1494,1725,1743 и ISO 4381,4382, 4383.

Важное замечание:

Некоторые из сплавов, указанных в табл. «Материалы для гидродинамических подшипников скольжения», содержат свинец. Директивой ЕС 2000/53/ЕС применение свинца в легковых автомобилях, начиная с середины 2008 года запрещено. Применение свинца пока что разрешено в коммерческих автомобилях. Также применимо для машиностроения вообще.

1,4,6 Материалы KS для подшипников качения;

2 Материал производства компании Wieland;

3 Материал производства компании Bogra;

5,7 Материалы производства компании Federal Mogul;

8 Антифрикционный слой производства компании Miba.

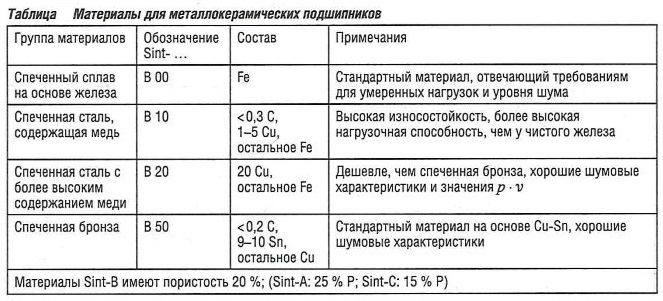

Металлокерамические подшипники скольжения

Изготавливаются из пористых, пропитанных жидкой смазкой металлокерамических материалов. Металлокерамические подшипники скольжения применяются во многих небольших электродвигателях. Они представляют собой хороший компромисс между точностью и легкостью монтажа, не требуют обслуживания при эксплуатации, у них невысокая стоимость и большой срок службы; обычно используются в электродвигателях с диаметром вала от 1,5 до 12 мм. Стоимость подшипников из железной и стальной металлокерамики невысока, они меньше окисляют смазку, поэтому применение их в автомобилях предпочтительнее, чем использование подшипников из бронзовой металлокерамики (см. табл. «Материалы для металлокерамических подшипников» ). Достоинствами подшипников из бронзовой металлокерамики являются большая нагрузочная способность, меньшие уровень шума и коэффициент трения. Они используются в аудиоаппаратуре, оборудовании систем информации и управления, а также в фотоаппаратах.

Металлокерамические подшипники имеют длительный срок службы при условии применения оптимальных видов смазки:

Минеральные масла: недостаточно хорошие низкотемпературные свойства, умеренное старение.

Синтетические масла (эфиры, поли-а-олефины): обладают хорошей текучестью на холоде, высоким сопротивлением тепловым нагрузкам, низкой испаряемостью.

Синтетические масла (масла, загущенные мылами щелочных металлов): обеспечивают низкое начальное трение, малый износ.

Подшипники скольжения со скользящим контактом

Полимерные подшипники скольжения из термопластичных смол

Преимущества полимерных подшипников из термопластичных смол :

- Невысокая цена;

- Отсутствие опасности образования задиров.

Недостатки полимерных подшипников из термопластичных смол :

- Низкая теплопроводность;

- Относительно низкие рабочие температуры;

- Возможное разбухание в условиях высокой влажности;

- Низкая нагрузочная способность;

- Высокий коэффициент теплового расширения.

Наиболее часто применяемые синтетические материалы:

- Полиоксиметилен (РОМ, РОМ-С);

- Полиамид (РА);

- Полиэтилен и полибутилентерефталат (PET, РВТ);

- Полиэфирэфиркетон (РЕЕК).

Трибологические и механические свойства могут изменяться в широких пределах в зависимости от применяемых смазок и упрочнения базового термопластика.

Присадки к смазочным материалам:

- Политетрафторэтилен (PTFE);

- Графит (С);

- Силиконовое масло и другие жидкие смазочные материалы, с недавнего времени также заключаемые в микрокапсулы.

Упрочняющие добавки:

- Стекловолокно (GF);

- Углеродное волокно (CF).

Примеры применения подшипников из термопластичных смол:

- Подшипники механизма стеклоочистителя (РА и стекловолокно);

- Регуляторы оборотов холостого хода (РЕЕК + углеродное волокно, PTFE и иные добавки).

Подшипники скольжения из полимерных смол и эластомеров

Эти материалы с высоким внутренним трением редко используются для подшипников автомобилей. К полимерным смолам относятся:

- Фенольные (с высоким внутренним трением, например, Resitex),

- Эпоксидные смолы (требуют добавки PTFE или С, упрочнение волоконными материалами требуется вследствие присущей им хрупкости)

- Полиимиды (высокая температурная стойкость и механическая прочность).

Пример применения подшипников из полимерных смол и эластомеров:

- Полиимидные осевые ограничители вала электродвигателя стеклоочистителя.

Композитные подшипники скольжения с металлической основой

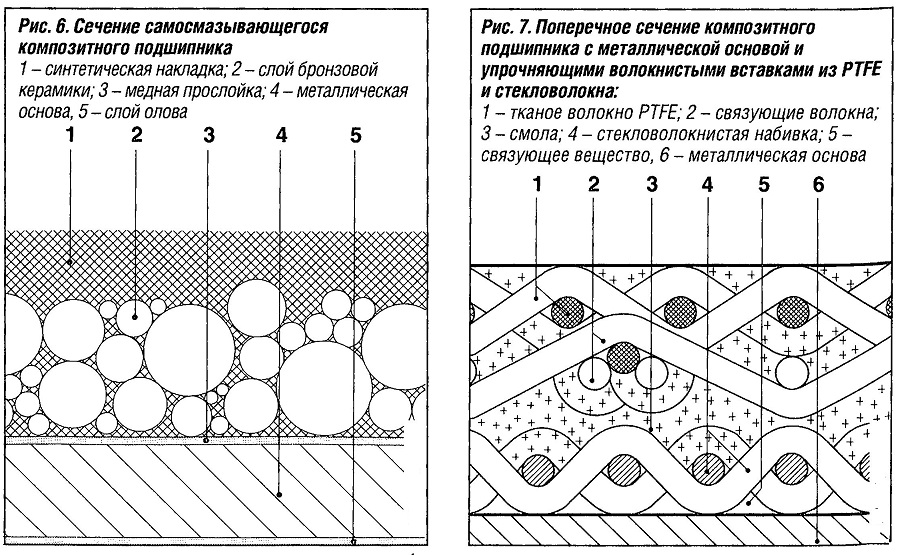

Композитные подшипники с металлической основой представляют собой соединение синтетических материалов, искусственных волокнистых материалов и металлов. По сравнению с полностью синтетическими подшипниками или подшипниками с упрочняющими заполнителями (рис. «Сечение самосмазывающегося композитного подшипника» и «Поперечное сечение композитного подшипника с металлической основой и упрочняющими волокнистыми вставками из PTFE и стекловолокна» ), имеют более высокие уровень восприятия нагрузок, допустимые зазоры, теплопроводность, стойкость к колебаниям и вибрации.

Пример применения композитных подшипников с металлической основой :

На покрытую слоем гальванического олова или меди стальную основу (толщиной несколько мм) наносится слой бронзовой металлокерамики толщиной 0,2-0,35 мм и пористостью 30-40 %. Поверх нее накатывается синтетическое покрытие с низким трением. Покрытие состоит из:

- Полиформальдегида или поливинил — денфторида, пропитанного маслом или содержащего смазочные выемки, или

- PTFE + ZnS или MoS2 или графита в качестве присадки.

Композитные подшипники с металлической основой выпускаются в самых различных формах и составах. При добавлении PTFE композитные подшипники с металлической основой обладают очень высокой нагрузочной и демпфирующей способностью.

Примеры применения в автомобилях композитных подшипников с металлической основой:

- Подшипники поршневых штоков в стойках подвески;

- Выжимные подшипники сцепления;

- Подшипники тормозных колодок в барабанных тормозах;

- Подшипники шаровых опор;

- Подшипники дверных петель;

- Подшипники в натяжителях ремней безопасности;

- Подшипники в шарнирах рулевого управления;

- Подшипники шестеренчатых насосов.

Для использования в топливных насосах высокого давления дизельных двигателей требуются композитные подшипники со специально модифицированным покрытием. Покрытие состоит из РЕЕК или PPS с добавками (например, углеволокно, ZnS, ТiO2 и графит). Размер частиц иногда лежит в нанодиапазоне.

Углеграфитные подшипники скольжения

Углеграфитные подшипники по способу изготовления и свойствам конструкционного материала относятся к классу керамических. Основными материалами для них служат порошковый графит и каменноугольная или синтетическая смола, используемая в качестве связующего вещества.

Преимущества углеграфитных подшипников :

- Термостойкость до 350 °С (твердообожженный графит), до 500 °С (электрографит);

- Хорошие антифрикционные свойства;

- Хорошая коррозионная стойкость;

- Хорошая теплопроводность;

- Высокая стойкость к тепловым ударам.

В то же время к их недостаткам относится высокая хрупкость.

Примеры применения углеграфитных подшипников:

- Подшипники для топливного насоса;

- Подшипники в сушильных печах;

- Регулируемые лопатки в турбонагнетателях.

Металлокерамические подшипники скольжения

Металлокерамические подшипники состоят из материалов, получаемых методом порошковой металлургии. В дополнение к металлической матрице материал подшипников содержит равномерно распределенные мелкозернистые частицы твердой смазки.

Матрица: например, бронза, железо, никель. Смазка: например, графит, MoS2.

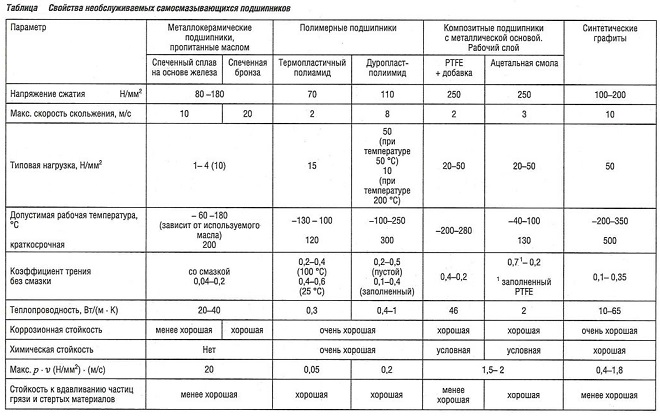

Эти материалы пригодны для очень высоко — нагруженных подшипников; кроме того, они могут работать в режиме самосмазывания (табл. «Свойства не обслуживаемых самосмазывающихся подшипников» ).

Пример применения металлокерамических подшипников:

- Подшипники в шарнирах рулевого управления.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: