Материалы животного и растительного происхождения состоят из широкого спектра природных полимерных молекул, таких как белки, жиры и углеводы. Они встречаются в структурах древесины, кожи, резины, хлопка, шерсти и шелка. Эти природные полимеры широко используются инженерами в технически сложных изделиях, таких как строительные материалы, спортивный инвентарь, автомобильные шины и внутренняя отделка автомобилей.

Около 100 лет назад были изготовлены первые искусственные или синтетические полимеры, такие как целлюлозные продукты и фенолы. Они до сих пор используются в тканях и электротехнических изделиях. В настоящее время существует около 30 различных групп полимерных материалов, которые широко используются. Многие из них находят применение в автомобилестроении. Эти материалы менее прочны, чем металлы и сплавы (в 10 раз), хотя их можно армировать волокнистыми и дисперсными материалами, такими как стекло, углерод и арамидные (кевлар) волокна.

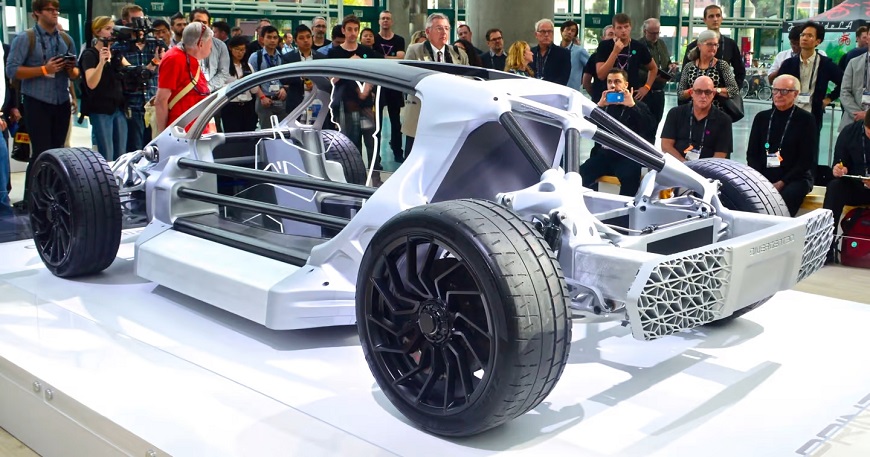

Композиты жесткие, прочные, пластичные и легкие, хотя в некоторых случаях дорогие материалы. Они широко используются в автомобилестроении в таких изделиях, как кузов, бамперы, карданные валы и топливные впускные коллекторы.

Широкий спектр коммерческих полимеров стал результатом более глубокого изучения полимерных структур, от атомного через молекулярный до твердотельного уровня. Таким образом, в настоящее время доступны полимеры, которые будут легко обрабатываться и иметь требуемые свойства и поведение в эксплуатации.

Полимеры менее жесткие, чем металлы (в 100 раз), поэтому их использование требует новых подходов к проектированию. К тому же полимеры и особенно их композиты могут быть анизотропными в поведении, что приводит к направленным свойствам. Они гораздо более чувствительны к температуре, времени и частоте, чем металлы и керамика. Полимерные материалы состоят из очень длинных цепей молекул с основной цепью из атомов углерода, которые удерживаются вместе первичными силами или связями, сравнимыми по прочности с металлами. Силиконовые полимеры имеют основу из оксида кремния. Однако эти длинные цепочки молекул удерживаются вместе в термопластиках слабыми, вторичными силами, создавая более открытую структуру, что приводит к низким значениям плотности, прочности и жесткости, как показано в таблицах «Свойства материалов» и «Свойства пластмасс».

В термореактивных полимерах, таких как фенольные, во время отверждения слабые вторичные силы химически дополняются более сильными первичными силами, образуя трехмерную молекулярную структуру, увеличивающую их прочность и жесткость.

Резиновые материалы для шин, шлангов, ремней и опор двигателей сшиваются с помощью процесса вулканизации с серой, оставаясь при этом гибкими. Таким образом, многие из общих свойств полимеров являются свойствами материалов вблизи их точек размягчения. Они ползут под нагрузкой в процессе эксплуатации. Эта проблема требует более сложного, псевдоупругого подхода к проектированию по сравнению с тем, который используется для металлов и керамики.

Большинство полимеров в настоящее время производятся из нефти и природного газа, составляя основу нескольких крупных отраслей, а именно пластмасс, резин, волокон, покрытий и клеев. Все они снабжают автомобильную промышленность целым рядом продуктов. Группа пластмасс обычно делится на термопласты, которые размягчаются при нагревании и снова затвердевают при охлаждении, и термореактивных полимеров или смол, которые не размягчаются при повторном нагревании после первоначального процесса формования.

Термопластики могут иметь точку плавления кристаллической фазы, Tm, выше комнатной температуры, а также точку размягчения аморфной фазы, Tg. Последняя ниже комнатной температуры в пластичных термопластах, таких как полиэтилен, но значительно выше комнатной температуры в хрупких термопластиках, таких как полистирол.

Натуральный каучук и синтетические эластомеры имеют точки плавления и размягчения значительно ниже комнатной температуры и поэтому обычно являются гибкими. Их полимерные цепи удерживаются на месте свободным расположением прочных поперечных связей. Текстильные волокна, включая многие натуральные полимеры, такие как хлопок, шерсть и шелк, являются термопластичными по своей природе. Синтетические волокна, такие как нейлон, полиэфиры и полипропилен, по мере необходимости экструдируются для формирования очень тонких нитей. Их дополнительно механически вытягивают во время холодной или горячей обработки, тем самым ориентируя полимерные молекулы вдоль оси волокна для придания дополнительной прочности и жесткости. Это приводит к анизотропным свойствам.

Покрытия и клеи можно рассматривать как тонкие пленки либо термопластичных, либо термореактивных полимеров. При правильном формировании они могут образовывать коррозионностойкие, декоративные барьеры, а также структурные соединительные материалы. В коммерческом отношении термопластики можно разделить на две группы. Существует тоннажная или товарная группа, включающая полиолефины, такие как полиэтилены низкой и высокой плотности, ПЭ, полипропилен, ПП, поливинилхлориды, ПВХ, как пластифицированные, так и непластифицированные, и полистиролы, ПС, включая сорта общего назначения и ударопрочные.

Технические термопластики используются в меньших количествах для ответственного применения. Эти материалы включают нейлоны, ПЭС, ПТФЭ, ПЭЭК и полиацетали, такие как Delrin. Из-за длинных названий полимерных материалов используется признанная на международном уровне система буквенных обозначений, как указано выше, включая PES для полиэфирсульфона, PTFE для политетрафторэтилена и PEEK для полиэфирэфиркетона.

Молекулы термопластов линейные или разветвленные. Полимерные молекулы производят с помощью химического процесса полимеризации. Полимерные молекулы легко плавятся до вязких жидкостей и рядом методов могут быть обработаны в сложные формы. Процессы включают литье под давлением, экструзию и термоформование, также существуют хорошо известные методы сварки и соединения. Молекулы имеют диапазон длин в пределах широкого диапазона, и могут затвердевать в аморфные твердые вещества (ПВХ и ПС) или частично кристаллические твердые вещества (ПЭ, ПП и нейлоны). Этот диапазон молекулярных и твердотельных структур означает, что точки плавления, Tm, и другие температурные переходы, Tg, не являются резкими, в отличие от методов для металлов.

Обычные термореактивные материалы — это фенольные смолы (бакелит), эпоксидные смолы (аралдит) и ненасыщенные полиэфиры, используемые в композитах GRP. Эти материалы находят применение в покрытиях и клеях. Термореактивные материалы изготавливаются путем смешивания двух компонентов, смолы и отвердителя, которые реагируют и затвердевают как при комнатной температуре, так и при нагревании. Затвердевший или отвержденный материал смолы состоит из полимерных молекул, сильно сшитых для образования трехмерной молекулярной структуры. Этот сложный процесс полимеризации и сшивания предотвращает кристаллизацию, оставляя твердый материал аморфным, как неорганические стекла. Поэтому по своей природе он хрупкий, требует армирования древесной мукой, бумагой, стеклом или слюдой, в зависимости от назначения. Таким образом, в противоположность термопластикам, повторный нагрев вызывает минимальное размягчение, а обширная сшитая сетчатая структура предотвращает плавление или вязкое течение. Следовательно, эти материалы не могут быть обработаны в горячем состоянии. Чрезмерный нагрев приведет к разложению, как и в случае с термопластами.

Термин «резина» обычно относится к натуральному каучуку, тогда как «эластомер» — это термин, зарезервированный для синтетических каучуков, таких как хлоропреновый (неопрен), нитриловый и бутадиеновый каучуки, широко используемые в шинах, шлангах, уплотнениях и ремнях автомобиля, а также в общих механических изделиях, таких как опора двигателя. Эти материалы состоят из полимерных молекул с очень высокой молекулярной длиной с редкими, химическими и физическими поперечными связями, что дает очень свободную и открытую структуру. При комнатной температуре материалы находятся значительно выше своих точек размягчения (Tg) и точек плавления (Tm). Таким образом, они стали бы вязкими жидкостями, если бы не поперечные связи. Последние, однако, приводят к гибким твердым телам с активной «памятью», которая возвращает их к исходной форме при разгрузке.

Текстильные волокна изготавливаются как из натурального, так и из синтетического полимерного сырья. Синтетические волокна состоят из простых термопластичных полимерных молекул, таких как нейлоны, полиэфиры и акрилы. Они характеризуются тем, что являются анизотропными, где физические и механические свойства имеют направленность. При этом значения прочности и жесткости вдоль волокна намного больше, чем поперек волокна. Это является потенциальной проблемой, поскольку из-за эффекта «памяти» осевая усадка при высоких температурах значительна. Это имеет значение при стирке тканей и одежды. Текстильные и упаковочные пленки обычно двуосно ориентированы во время производства, опять же для улучшения свойств и большей экономии, поскольку можно использовать более тонкие пленки.

Свойства и поведение при эксплуатации полимерных материалов в большей степени зависят от их молекулярной структуры и методов производства, которые могут вносить значительную анизотропию, по сравнению с металлами. Значения свойств также зависят от методов испытаний, особенно температуры испытания и скорости или частоты механической нагрузки. Таким образом, можно сделать сравнение между одной группой полимеров и другой, скажем, между полипропиленом, поливинилхлоридом и нейлонами, как в таблице «Свойства пластмасс», информация о конкретной марке полимера должна быть получена для целей проектирования.

Влияние температуры и времени (скорости или частоты) можно объяснить структурно следующим образом. Кристаллические материалы, обычно металлы, имеют характерную температуру плавления, Tm. Они могут иметь фазовые изменения в твердом состоянии, такие как изменение структуры объемно-центрированного куба в гранецентрированную кубическую кристаллическую структуру при 910 °C в чистом железе.

Аморфные материалы, такие стекла и многие полимеры, такие как акрилы, также имеют переходы в твердом состоянии. В полимерах основной аморфный переход известен как переход стекло/резина или хрупкий/пластичный при температуре Tg. Таким образом, полукристаллические материалы, такие как керамика и некоторые полимеры, как правило, полипропилен, нейлоны и в меньшей степени ПВХ, будут иметь как кристаллические, так и аморфные фазовые температурные переходы.

У металлов, стекол и керамики значения Tm и Tg значительно выше комнатной или рабочей температуры, хотя следует отметить, что температура плавления олова низкая и составляет 232 °C, свинца — 327 °C, а припоев — около 180 °C. Таким образом, свойства большинства несущих нагрузку металлов и керамики в процессе эксплуатации не зависят от температуры и изменения температуры. Напротив, температуры плавления полукристаллических полимеров ниже: у ПТФЭ 327 °C, у нейлона 66 260 °C, у ПП и ПВХ 175 °C, у ПЭ 143 °C и у натурального каучука -39 °C. Их значения Tg еще ниже, немного выше комнатной температуры для термопластов и значительно ниже комнатной температуры для резиноподобных материалов. Следовательно, термопластичные полимеры, как правило, пластичны, и их свойства очень сильно зависят от небольших изменений температуры. Следовательно, значения «модуля упругости» для термопластичных полимеров при комнатных температурах значительно ниже, чем для металлов и керамики, и составляют от 1 до 3 ГПа.