Когда-то Генри Форд сказал: «Если у нас и есть традиция, то она заключается в следующем: все всегда можно сделать лучше, чем делается сейчас». Это высказывание было сделано неслучайно, так как эффективное производство может быть более эффективно использовано в качестве конкурентного преимущества любым автопроизводителем.

Существует общепринятый факт, что после разработки автомобиля по меньшей мере 70% затрат уже учтено. Поэтому первым и наиболее важным этапом в организации эффективного производства является правильное проектирование.

Следует подчеркнуть, что производство, которое может быть использовано в качестве конкурентоспособного преимущества не должно рассматриваться просто как ограничение возможностей разработчика, а скорее, как возможность для него реализовав свой продукт, предоставить услугу потребителю и получить прибыль.

Заработную плату выплачивает не работодатель. Он только распоряжается деньгами. Заработную плату приносит автомобиль, а задача менеджмента организовать производство таким образом, чтобы он приносил заработную плату.

Где производство использовалось как эффективное конкурентное оружие? В последние годы часто упоминались система производства Toyota (TPS) и концепции «точно вовремя» (JIT). Анализ JIT и бережливого производства позволяет извлечь общие уроки, которые можно применить к разработке автомобиля.

В 1988 году Норман Бодек (президент компании Productivity Inc.) когда его спросили, что вдохновило его на разработку, процитировал слова создателя TPS, мистера Тайити Онно, о том, что он научился всему этому у Генри Форда. Онно сам отдает дань уважения Генри Форду как создателю системы производства автомобилей, которая с тех пор претерпела множество изменений.

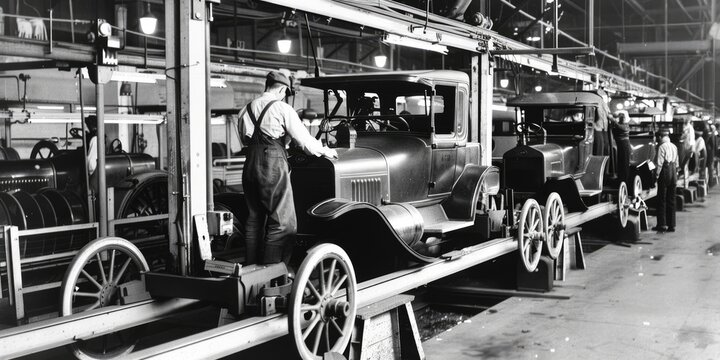

Однако даже Генри Форд был вдохновлен идеями. Его самым известным достижением стало внедрение конвейера для сборочных операций. С тех пор, технология изготовления автомобиля и технологический процесс его производства стали очень сложными. Сложность работы возросла из-за технологических изменений, происходящих в ответ на запросы клиентов, особенно в области электроники и программного обеспечения. К тому же, все чаще приходится выполнять строгие законодательные требования, касающиеся безопасности и воздействия на окружающую среду. Вдобавок ко всему, в настоящее время производители автомобилей стремятся к эффективности массового производства, одновременно выпуская разнообразную продукцию, востребованную развивающимся и все более требовательным рынком.

В условиях такого давления конструкторы стали концентрироваться на самом автомобиле, а технологи разрабатывать технологические процессы и подбирать оборудование. Поэтому проектирование и производство стали функционировать разделено.

Конечно же это не в традициях Ford. Несмотря на то, что Ford разделил работу на простейшие элементы, целью всегда было обеспечение эффективного рабочего процесса и производительности. Он всегда стремился максимально повысить эффективность работы (добавленную стоимость) при минимуме человеческих усилий. Этот подход требовал научного изучения труда и включал широкое и тщательно продуманное использование оборудования.

В следующих статьях мы подробнее рассмотрим проблемы и возможности конкурентного преимущества при управлении «проектированием для производства» как единым бизнес-процессом.