Осаждения и покрытия используются, чтобы приспособить поверхностные свойства компонентов к особым требованиям, например, для обработки поверхности. Таким образом, возможно сделать так, чтобы компонент, выполненный из вязкого, дешевого материала, получил твердую износостойкую поверхность. Вот о том, в чем заключаются процессы осаждения и покрытия, мы и поговорим в этой статье.

Основными задачами использования покрытий являются:

- Защита от коррозии (а также обеспечение функциональности и сохранение декоративных свойств);

- Защита от изнашивания;

- Изготовление электрических контактов (съемные, сварные, паяные, склеиваемые и спрессованные контакты).

- В технологиях покрытий сделаны различия между следующими типами покрытий: осаждения, которые представляют собой осаждаемый слой материала;

- Конверсионные покрытия, в которых функциональное покрытие получается в результате химической или электрохимической реакции основного материала;

- Диффузионные покрытия, в которых функциональное покрытие произведено распространением атомов или ионов в основной материал.

Осаждение

Гальванопокрытие

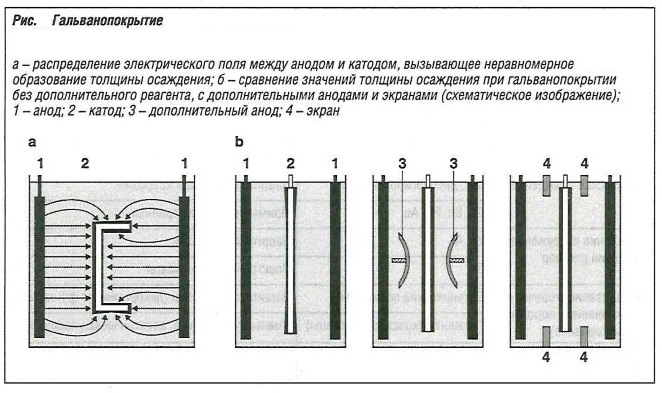

Гальванопокрытие наносится с помощью внешнего источника питания. Заготовки погружаются в электролит (рис. «Гальванопокрытие» ), содержащий ионы металла, которые должны осаждаться. Ионы металлов предоставляются анодом либо образуются в электролите (когда используются инертные аноды).

Распределение линий электрического поля влияют на толщину осаждаемого слоя. Равномерная толщина слоя может быть достигнута за счет оптимизированной конфигурации анодов и экранов.

Гальванопокрытие широко используется в области защиты от коррозии, от износа и для изготовления электрических контактов. Некоторые важные технологии осаждения описаны ниже.

Гальванопокрытие цинком

Электролитически осаждаемые цинковые покрытия широко используются в качестве антикоррозионной защиты покрытий для стальных компонентов и катодно эффективных средств защиты от коррозии (защитный эффект). Для повышения эффекта коррозионной защиты, цинк пассивируется в растворе свободного хрома (VI) в качестве замены ранее применяемой обычной хроматизации.

Цинковые сплавы, таких как цинк-никель с содержанием приблизительно 15 % Mi, обеспечивают значительно более высокую степень защиты от коррозии.

Гальванопокрытие никелем

Никелевые гальванопокрытия создают компоненту локальную защиту от коррозии, придавая с приданием привлекательного внешнего вида. В автомобильной технике это покрытие, главным образом, применяется в свечах зажигания.

Гальванопокрытие хромом

В случае гальванопокрытия хромом, делается различие между твердым и блестящим покрытием. Блестящее покрытие хрома используется в качестве осаждения толщиной приблизительно 0,3 мкм с никелевым или медноникелевым промежуточным осаждением. В недавнем прошлом бамперы и другие детали автомобилей имели блестящее покрытие их хрома из декоративных соображений. Осаждения Cu/Ni/Cr, переставшие широко применяться на автомобилях, теперь все более используются в премиальном сегменте.

Твердо-хромовые осаждения имеют толщину > 2 мкм. Вследствие высокого уровня твердости, полученного электролитическим способом хромового покрытия, оно идеально подходит для использования в качестве покрытия для защиты от изнашивания. В прошлом твердо-хромовые покрытия часто наносились большой толщиной и затем механически обрабатывались. Дальнейшее развитие технологии привело к тому, что сегодня на компоненты, в основном, наносятся покрытия толщиной в пределах от 5 до 10 мкм и затем используются без дополнительной обработки (например, в деталях топливных форсунок).

Гальванопокрытие оловом

Электролитическим способом осаждаемые оловянные покрытия, главным образом, используются в качестве обработки поверхностей контактов для штекерных соединений и контактов переключателей, а также для нанесения на контакты припоя. Толщина покрытия 2-3 мкм идеальна для контактов штекерных соединений. Большие таких покрытия требуются для нанесения припоя, чтобы гарантировать пригодность к пайке даже после длительных периодов хранения.

Гальванопокрытие золотом

Золотые осаждения обычно используются для контактов, отвечающих строгим требованиям. Они характеризуются хорошей проводимостью, низким сопротивлением контактов и хорошим сопротивлением загрязнению и коррозии. Это гарантирует стабильность контакта. Твердозолотые покрытия (с легирующим элементом, в основном, кобальтом, составляющим приблизительно 0,5 %), являющиеся более твердыми и более стойкими к трению, чем чисто-золотые покрытия, подходят для контактов, подвергающихся механическим нагрузкам.

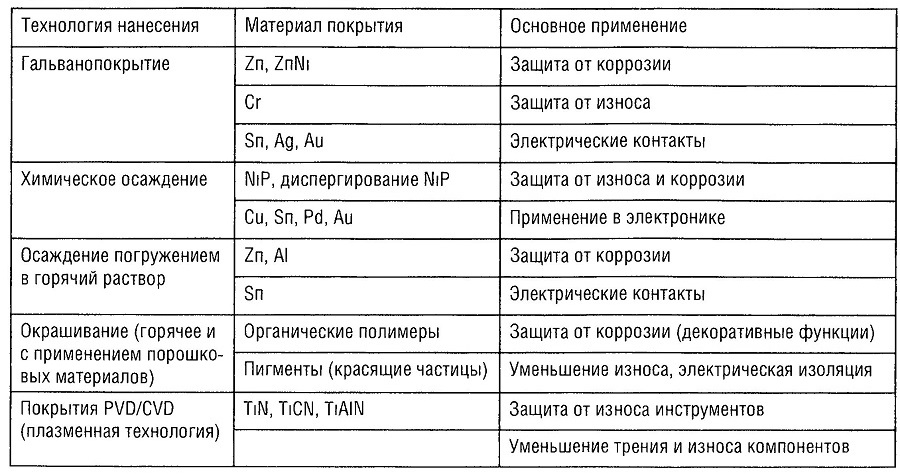

Табл. Область применения покрытий

Химическое осаждение

(без электрического тока внешней цепи)

В отличие от гальванопокрытия, химическое осаждение характеризуются более однородным распределением толщины покрытия по поверхности компонента, так как на процесс осаждения не влияет внешнее электрическое поле. Вследствие медленной скорости

осаждения и дорогостоящих химикатов, эти покрытия более дороги, чем те, что наносятся на металл гальваническим способом. Химическое осаждение стало широко использоваться в промышленности:

- «Химический никель» (никель/фосфор) для защиты от коррозии и изнашивания;

- «Химическая медь» и «химическое олово», применяемые в технологии печатных процессов.

Осаждение погружением в горячий раствор

Осаждение погружением в горячий раствор происходит во флоат-ванне. Погружение в горячий раствор катодным образом используются для того, чтобы защитить от коррозии низколегированные стали. Используются цинк, сплавы цинка/алюминия и алюминий. Широко используемой практикой является недорогое покрытие листовых и полосных материалов. Однако следует обращать внимание на обработку кромок таких материалов.

Олово и покрытия из оловянного сплава, осаждаемые погружением в горячий раствор, прежде всего используются в качестве покрытия поверхностей для штепсельных соединений и поверхностей, предназначенных для пайки.

Цинк-ламельное осаждение

Цинк-ламельное осаждение — покрытие, основанное на использовании цинка, алюминиевых ламелей и неорганического связующего вещества. Покрытие получают иммерсионным центрифугированием или электростатическим распылением и термической закалкой. Цинк- ламельное осаждение — дешевое противокоррозионное покрытие для выпускаемых серийно стальных деталей (например, винтов и болтов).

Автомобильные краски

У красок имеется широкий диапазон применения из-за широких вариантов химического состава и многочисленных способов образования покрытия, таких как нанесение кистью, распыление, и погружение, в том числе с использованием электрического тока (CD, катодное осаждение).

Покрытия, получаемые окрашиванием, могут выполнять множество различных функций. В автомобилях это, прежде всего, защита от коррозии, сопровождаемая декоративным эффектом, защита от изнашивания, звуко- или электроизоляция.

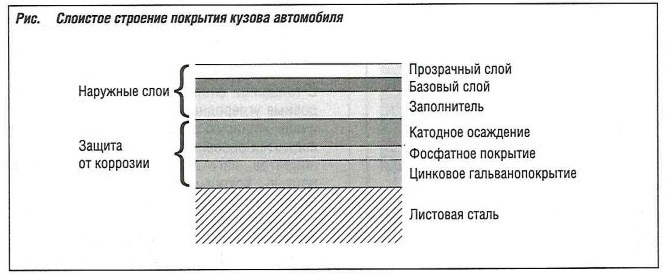

Кузов легкового автомобиля защищен сложной слоистой структурой (рис. «Слоистое строение покрытия кузова автомобиля» ). Узлы в моторном отделении, с другой стороны, обычно покрываются в один или два слоя краски при меньшем внимании к декоративным свойствам.

Низкорастворимые системы, прежде всего, краски на водной основе, почти всегда используются при создании автомобилей. Краски, основанные на порошковых материалах, и ультрафиолетовые краски являются полностью нерастворимыми.

Покрытия PVD и CVD

Покрытия PVD и CVD осаждаются, в основном, в вакууме, с использованием плазмы или термообработки автомобильных компонентов и инструментов (рис. «Схематичное нанесение ионно-плазменного покрытия PVD/CVD в вакуумной камере» ). Есть два различных способа, в зависимости формирующего покрытие материала — твердого (PVD, физическое парофазное осаждение) или газообразного (CVD, химическое парофазное осаждение). В современных технологиях комбинируются обе эти категории вступающих в «реакцию» процессов.

Покрытия PVD и CVD осаждаются, в основном, в вакууме, с использованием плазмы или термообработки автомобильных компонентов и инструментов (рис. «Схематичное нанесение ионно-плазменного покрытия PVD/CVD в вакуумной камере» ). Есть два различных способа, в зависимости формирующего покрытие материала — твердого (PVD, физическое парофазное осаждение) или газообразного (CVD, химическое парофазное осаждение). В современных технологиях комбинируются обе эти категории вступающих в «реакцию» процессов.

Покрытия из твердого материала

Инструменты покрывают твердыми материалами для увеличения их срока службы и улучшения свойств. Типичным примером покрытий инструмента, широко представленных на рынке, является нитрид титана цвета золота (TiN), который наносится, например, катодным напылением или термовакуумным испарением титана в реакции с азотом. Более свежие материалы покрытия, такие как кар- бонитрид титана (TiCN) или нитрид титана- алюминия (TiAIN), можно использовать для сторостной механической обработки.

Супертвердые материалы, такие как алмаз, все более и более используются в качестве покрытия карбидных инструментов.

Покрытие DLC

Защита компонентов против изнашивания подчиняется специальным условиям. В данном случае покрытие должно установить низкий коэффициент трения для компонентов, которые входят в контакт друг с другом, и минимизировать изнашивание. Покрытие DLC (алмазоподобный углерод) не только защищает компонент, на поверхность которого оно нанесено, против изнашивания, но также и не имеющий покрытия компонент, составляющий пару трения. У покрытия имеется очень низкий коэффициент сухого трения — от 0,1 до 0,2, при трении по стали. Слои DLC обладают противокоррозийным эффектом. Из-за этих преимуществ покрытия DLC стали самыми важными в области технологий изготовления компонентов с покрытием. Однако, нужно отметить, что покрытия, содержащие водород, теряют свои свойства при окислении в атмосфере в условиях локальной температуры 350 °С и выше. Твердо-материальные покрытия, такие как TiN, могут противостоять значительно более высоким температурам и также используются в качестве одной из составляющих покрытия.

Различные составы покрытий и применяемые процессы позволяют материалам быть приспособленными к различным нагрузкам, вызывающим изнашивание, или комплексу воздействий в виде абразива, вибрации, скольжения, схватывания и адгезионного изнашивания. Поскольку нет никакой стандартизации для покрытий DLC, необходимо тщательно проверять свойства алмазоподобного углеродного покрытия с помощью различных тестов. Покрытия PVD и CVD наносятся при условии, что температура компонента во время этого процесса не превысит 250 °С. Это позволит избежать снижения твердости основного стального материала.

Углеродные покрытия низкого трения, содержащие металлический карбид i-C (WC), являются электрически проводящими и имеют микротвердость по Виккерсу приблизительно 1800 HV при модуле упругости 150-200 ГПа.

Неметаллические углеродные покрытия (а-С:Н) имеют увеличенную твердость по Виккерсу приблизительно до 3500 HV и значительно улучшенную износостойкость, но это сопровождается увеличением хрупкости. Они являются электрическими изоляторами.

С толщиной слоя от 2 до 4 мкм алмазоподобные углеродные покрытия обеспечивают очень хорошую защиту от изнашивания и являются особенно подходящими для компонентов, изготовленных с высокой точностью, которые подвергаются высоким механическим нагрузкам. После нанесения покрытия эти компоненты не идут на переработку. В топливных насосах высокого давления для дизеля и двигателях с искровым зажиганием, оборудованных электронной системой впрыска, поршень ходит в цилиндре с зазором всего в несколько микрометров. В этом случае покрытия DLC, нанесенные на поверхность поршня, гарантируют надежную его работу на весь срок службы.

Диффузионные покрытия

Поверхностную антикоррозионную обработку металлических изделий выборочно можно объединить с поверхностным их упрочнением с использованием диффузионных процессов для термохимического цементирования, цианирования и хромирования, или термическим упрочнением бором или ванадием. Металлические изделия могут также подвергаться антикоррозионной обработке окислением, азотированием, сульфатированием и без поверхностного упрочнения.

Конверсионные покрытия

Конверсионные покрытия образуются не путем нанесения материала, но путем химического или электрохимического преобразования исходного материала.

Покрытия, получаемые воронением

Покрытия, получаемые в процессе воронения, состоят из тонких железооксидных слоев (преимущественно — Fe3O4), которые образуются в результате окисления стали в щелочном водном растворе, содержащем нитрит, при температуре > 100 °С. С последующим смазыванием они обеспечивают надежную защиту от коррозии.

Покрытия, получаемые фосфатированием

Покрытия, получаемые в процессе фосфатирования, образуются на стали, оцинкованной стали, а также на алюминии в растворах, содержащих фосфорную кислоту, путем погружения или распыления. Покрытия из фосфата цинка преимущественно используются в качестве грунта для лакокрасочных покрытий. Фосфат марганца служит противоизносным покрытием с защитой против схватывания, и как грунт под другие покрытия для улучшения антифрикционных свойств компонента.

Покрытия, получаемые анодированием

Анодированные покрытия формируются за счет электрохимического преобразования металла в оксиды металлов в водных электролитах. Могут быть анодированы алюминий, магний, титан. Анодированные покрытия на алюминиевых материалах широко используются для защиты от износа и коррозии.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: