При работе дизельного двигателя с небольшими нагрузками температура газов на входе в нейтрализатор бывает гораздо ниже, чем у бензинового двигателя, и сажа просто не успевает сгорать. Но выбрасывать канцерогены в атмосферу является дурным тоном для производителей дизельных автомобилей, по этому очистка отработавших газов в дизельном двигателе была значительно доработана. Вот о том, как происходит очистка отработавших газов, мы и поговорим в этой статье.

- Каталитический нейтрализатор для дизельного двигателя

- Селективное каталитическое восстановление оксидов азота

- Сажевый фильтр

Каталитический нейтрализатор для дизельного двигателя

В дизельных двигателях, работающих с избытком воздуха, трехкомпонентный каталитический нейтрализатор может быть использован для снижения содержания в отработавших газах не только оксидов азота (NОх). Это обусловлено тем, что углеводороды и оксид углерода (НС и СО), содержащиеся в бедных отработавших газах в каталитическом нейтрализаторе предпочитают вступать в реакцию не с оксидами азота, а с содержащимся в отработавших газах кислороде.

НС и СО можно относительно легко удалить из выбросов дизельного двигателя при помощи каталитического нейтрализатора окислительного типа. Удаление оксидов азота в присутствии кислорода является более сложным процессом; в принципе удалить оксиды азота можно при помощи каталитического нейтрализатора NОх аккумуляторного типа или каталитического нейтрализатора типа SCR (селективного каталитического восстановления).

Каталитический нейтрализатор окислительного типа

Дизельный каталитический нейтрализатор окислительного типа (DOC) состоит в основном из керамической подложки, смеси оксидов, включающей оксид алюминия (А12O3), оксид Церия (IV) (СеO2), оксид циркония (ZrO2) и активные благородные каталитические металлы, такие как платина (Pt), палладий (Pd) и родий (Rh).

Каталитический нейтрализатор окислительного типа выполняет ряд функций:

- СО и НС окисляются в каталитическом нейтрализаторе с образованием СO2 и Н2 При этом, начиная с определенной температуры (170-200°С), имеет место практически полное окисление;

- Твердые частицы частично состоят из углеводородов, которые десорбируют из структуры с повышением температуры. Окисление этих углеводородов в каталитическом нейтрализаторе окислительного типа снижает массу частиц;

- Окисление NO до NO2; Высокое содержание NO2 в NOx имеет большое значение для нормальной работы нескольких последующих компонентов (сажевого фильтра, каталитического нейтрализатора NOx аккумуляторного типа, каталитического нейтрализатора типа SCR);

- Каталитический нейтрализатор окислительного типа может использоваться в качестве каталитической камеры сгорания для повышения температуры отработавших газов (например, для регенерации сажевого фильтра).

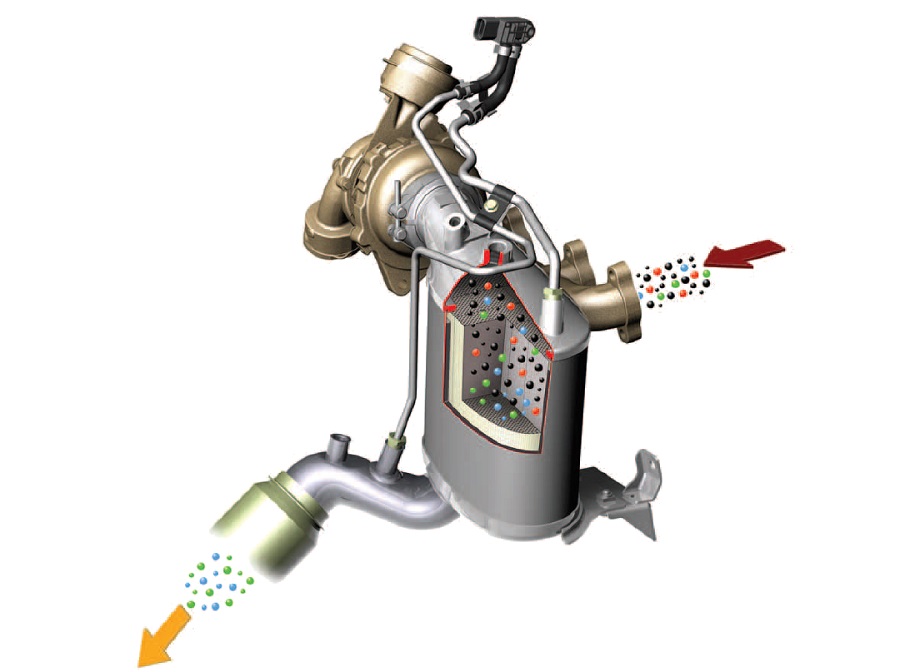

Каталитический нейтрализатор NOx аккумуляторного типа

Поскольку каталитический нейтрализатор NOx аккумуляторного типа (NSC) способен накапливать только NО2, но не NO, сначала NО окисляется в каталитическом нейтрализаторе окислительного типа до NО2 (см. рис. «Схема системы выпуска отработавших газов с каталитическим нейтрализатором аккумуляторного типа» ).

Аккумулирование NOx

Аккумулирование диоксида азота NO2 осуществляется за счет ее реакции с соединениями каталитического нейтрализатора (например, в качестве аккумулирующего материала может использоваться карбонат бария ВаСO3) и кислородом (O2), содержащимся в бедных отработавших газах с образованием нитратов.

Процесс аккумулирования протекает оптимальным образом при температуре отработавших газов 250-450 °С (в зависимости от материала); при более низких температурах окисление NO до NO2 протекает очень медленно, а при более высоких — NO2 нестабильна.

В зависимости от рабочего режима двигателя процесс аккумулирования занимает от 30 до 300 секунд.

Удаление и преобразование NOx

По окончании фазы аккумулирования каталитический нейтрализатор должен быть регенерирован. Для регенерации необходимо обеспечить обогащение отработавших газов (λ < 1). Отработавшие газы содержат столь большое количество восстановителей (СО, Н2 и различные углеводороды), что нитраты быстро растворяются, и освобожденный NO2 восстанавливается до N2 в каталитическом нейтрализаторе окислительного типа. Процесс регенерации занимает от 2 до 10 секунд.

Десульфатация каталитического нейтрализатора

Одной из проблем в работе каталитического нейтрализатора NOx аккумуляторного типа является его чувствительность к сере. SO2 удаляется из отработавших газов даже более эффективно, чем NOx, и накапливается в каталитическом нейтрализаторе. Во время нормальной регенерации сульфаты не растворяются. Это означает, что количество накопленного SO2 непрерывно увеличивается. Это приводит к снижению способности нейтрализатора к накоплению и преобразованию NOx. Для обеспечения надлежащей способности нейтрализатора к накоплению NOx необходимо регулярно выполнять десульфатацию (регенерацию серы).

Во время процесс десульфатации каталитический нейтрализатор нагревается до температуры свыше 650 °С на время более пяти минут и продувается богатыми отработавшими газами (λ < 1). Система управления двигателем стремится к достижению полного извлечения 02 из отработавших газов. При этих условиях соединения серы снова растворяются.

Выбор подходящего алгоритма управления процессом десульфатации (например, колебания λ вокруг значения λ = 1) должен исключить восстановление удаленного SO2 до сульфида водорода (H2S) в результате постоянного дефицита кислорода в отработавших газах.

Селективное каталитическое восстановление оксидов азота

Процесс селективного каталитического восстановления оксидов азота (SCR) основан на том, что определенные восстановители селективно снижают содержание (NOx) в присутствии кислорода. Здесь слово «селективно» означает, что восстановитель предпочитает вступать в реакцию с кислородом, содержащимся в оксидах азота, а не с молекулярным кислородом, в большом количестве присутствующем в отработавших газах. В данном случае высокой селективностью обладает такой восстановитель как аммиак (NH3).

Поскольку аммиак является токсичным веществом, на автомобилях реагент- восстановитель получается из нетоксичной мочевины (NH2)2CO. Мочевина хорошо растворяется в воде и, следовательно, может добавляться к отработавшим газам в виде водного раствора мочевины. Водный раствор мочевины предлагается на рынке под брендом AdBlue.

При массовой концентрации мочевины в воде 32,5 % температура замерзания раствора составляет около -11 °С. При этом образуется эвтектический раствор, компоненты которого при замерзании не сепарируются.

Химические реакции

Перед началом реакции SCR из мочевины образуется аммиак. Этот процесс происходит в две стадии, известные под названием гидролиза. Сначала в ходе термического расщепления (термолиза) образуются NH3 и изоциановая кислота:

(NH2)2CO -» NH3 + HNCO (термолиз)

Затем изоциановая кислота вступает в реакцию с водой с образованием аммиака и диоксида углерода:

HNCO + Н20 -» NH3 + СO2 (гидролиз)

Во избежание выпадения твердого осадка, вторая реакция должна протекать быстро, что обеспечивается выбором подходящих катализаторов и обеспечением достаточно высоких температур (начиная с 250 °С). Современные реакторы SCR одновременно выполняют функции каталитического нейтрализатора.

Аммиак образуется в результате следующих, протекающих в каталитическом нейтрализаторе SCR реакций термогидролиза:

4 N0 + 4NH3 + O2 —> 4 N2 + 6 Н2O (уравнение 1)

NO + NO2 + 2 МН3 —> 2 N2 + 3 Н2O (уравнение 2)

6 NO2 + 8 NH3 —> 7 N2 +12 Н2O (уравнение 3)

При низких температурах (ниже 300 °С) преобразование в основном протекает в соответствии с реакций, описываемой уравнением 2. Отсюда следует, что для нормального протекания реакции при низких температурах требуется соотношение NO2/NO приблизительно 1:1. При таких условиях эта реакция может протекать при температурах от 170 до 200 °С.

Окисление NO с образованием NOx происходит в первом каталитическом нейтрализаторе окислительного типа, и это необходимо для достижения оптимальной эффективности.

В случае подачи восстановителя в количестве, превышающем необходимое для восстановления NOx, может иметь место нежелательный выброс NH3. NH3 можно удалить путем установки дополнительного каталитического нейтрализатора окислительного типа после нейтрализатора SCR. Этот блокирующий каталитический нейтрализатор окисляет аммиак с образованием N2 и Н2O. Кроме того, важным условием является точное дозирование AdBlue.

Важным параметром является коэффициент подачи а, который определяется как молярное отношение дозируемого NH3 к количеству NOx, присутствующих в отработавших газах. При идеальных условиях (отсутствие выбросов NH3, отсутствие вторичных реакций, отсутствие окисления NH3) а прямо пропорционален степени восстановления NOx. При а = 1 теоретически достижимо 100 % восстановление NOx. Практическими достижимыми значениями являются 90 % восстановление NH3 и концентрация NOx в значении 20 частей/млн. Требуемое для этого количество добавки AdBlue эквивалентно приблизительно 5 % количества использованного топлива.

При надлежащей организации реакции гидролиза современные каталитические нейтрализаторы типа SCR достигают степени преобразования NOx более 50 % только при температурах более 250 °С. Оптимизированная степень преобразования достигается при температурах от 250 до 450 °С.

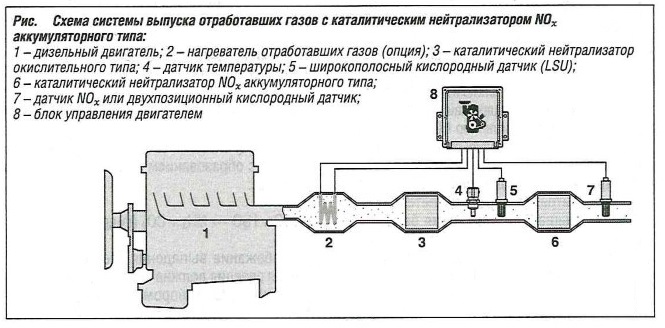

Система SCR

Модульная система SCR (см. рис. «Система выпуска отработавших газов с каталитическим восстановлением оксидов азота» ) осуществляет дозирование реагента-восстановителя. Модуль подачи осуществляет подачу водного раствора мочевины под требуемым давлением в модуль дозирования при помощи диафрагменного насоса. Модуль дозирования осуществляет точное дозирование раствора и его распыление в системе выпуска отработавших газов.

Основной функцией блока управления (функционально представляющего собой отдельный модуль управления дозированием, встроенный в блок управления двигателем) является вычисление требуемого количества добавки на основе моделей в соответствии с предписанной стратегией дозирования.

Стратегия дозирования

Количество дозируемого реагента-восстановителя записано в программной карте двигателя в функции количества впрыскиваемого топлива и частоты вращения коленчатого вала. Система также осуществляет коррекцию дозирования в зависимости от температуры двигателя (оказывающей влияние на количество NOx) и количества рабочих часов системы с целью учета ее старения.

Коэффициент коррекции дозирования при переходе между двумя стационарными рабочими режимами определяется, исходя из разности температуры каталитического нейтрализатора в стационарном режиме и температуры отработавших газов после каталитического нейтрализатора.

В частности, в случае каталитического нейтрализатора с высокой способностью к аккумулированию NН3 рекомендуется моделирование работы в переходных режимах и количества фактически накопленного NН3, поскольку способность каталитического нейтрализатора типа SCR к аккумулированию NН3 снижается при повышении температуры.

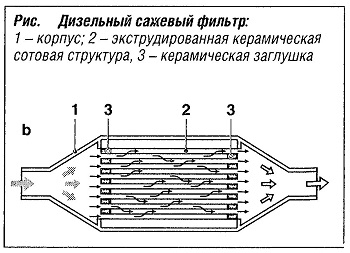

Сажевый фильтр

Частицы сажи, выбрасываемые дизельным двигателем, могут быть эффективно удалены из отработавших газов при помощи дизельных сажевых фильтров (DPF).

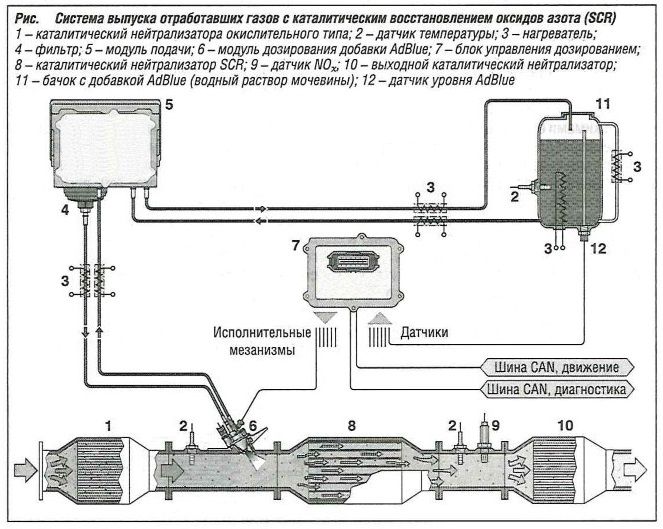

Дизельные сажевые фильтры закрытого типа

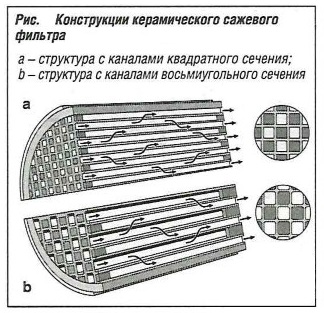

Керамические сажевые фильтры состоят в основном из сотовой структуры из карбида кремния или кордиерита, имеющей большое количество параллельных каналов. Толщина стенок каналов составляет 300-400 мкм. Размеры каналов определяются их плотностью (количеством каналов на кв. см поверхности) (типичное значение: 16-47 каналов/кв. см.

Соседние каналы на обоих концах закрыты керамическими заглушками, что заставляет отработавшие газы проходить через пористые керамические стенки (см. рис. «Дизельный сажевый фильтр» ). При прохождении частиц сажи через пористые стенки они прилипают к ним (фильтрация в глубоком слое). В результате отложения слоя сажи на поверхности стенок каналов (на сторонах, противоположных впуску) происходит насыщение фильтра. Это обеспечивает высокоэффективную поверхностную фильтрацию для следующей рабочей фазы.

Соседние каналы на обоих концах закрыты керамическими заглушками, что заставляет отработавшие газы проходить через пористые керамические стенки (см. рис. «Дизельный сажевый фильтр» ). При прохождении частиц сажи через пористые стенки они прилипают к ним (фильтрация в глубоком слое). В результате отложения слоя сажи на поверхности стенок каналов (на сторонах, противоположных впуску) происходит насыщение фильтра. Это обеспечивает высокоэффективную поверхностную фильтрацию для следующей рабочей фазы.

В отличие от фильтров с фильтрацией в глубоком слое в фильтрах с потоком через стенки частицы сажи накапливаются на поверхности керамических стенок (поверхностная фильтрация).

Кроме фильтров с симметричным расположением впускных и выпускных каналов также предлагаются фильтры с керамическими подложками типа «octosquare» (см. рис. «Конструкция сажевого фильтра» ). Они содержат впускные каналы восьмиугольного сечения и выпускные каналы квадратного сечения, причем площадь сечения восьмиугольных каналов больше. За счет большого сечения впускных каналов значительно повышается способность сажевого фильтра к накоплению золы и негорючих остатков сгоревшего смазочного масла.

Кроме фильтров с симметричным расположением впускных и выпускных каналов также предлагаются фильтры с керамическими подложками типа «octosquare» (см. рис. «Конструкция сажевого фильтра» ). Они содержат впускные каналы восьмиугольного сечения и выпускные каналы квадратного сечения, причем площадь сечения восьмиугольных каналов больше. За счет большого сечения впускных каналов значительно повышается способность сажевого фильтра к накоплению золы и негорючих остатков сгоревшего смазочного масла.

Эффективность фильтрации керамических фильтров достигает 95 % во всем диапазоне размеров частиц (от 10 Нм до 1 мкм). В сажевых фильтрах закрытого типа через пористые стенки проходит весь поток отработавших газов.

Сажевые фильтры открытого типа

В сажевых фильтрах открытого типа через стенки фильтра проходит только часть отработавших газов. Остальная часть газов проходит через фильтр без фильтрации. В зависимости от применения эффективность фильтрации фильтров открытого типа составляет 30-80 %.

По мере накопления частиц в фильтре увеличивается и доля отработавших газов, проходящих через фильтр без фильтрации, поэтому фильтр не создает препятствия для прохождения отработавших газов. Однако эффективность фильтрации со временем снижается. Фильтры открытого типа в основном используются в качестве сменных фильтров, поскольку регламентированная очистка не требуется. В то же время возможна очистка фильтров открытого фильтра с использованием CRT (сажеуловитель с постоянной регенерацией).

Регенерация сажевого фильтра

Накопление сажи в фильтре вызывает постепенное возрастание противодавления отработавших газов. Это обуславливает необходимость в регулярной регенерации фильтра.

Регенерация фильтра заключается в сжигании накопившейся в нем сажи. Углерод, из которого состоят частицы сажи, можно окислить (сжечь), используя кислород, постоянно присутствующий в отработавших газах, при температуре приблизительно 600 °С, с образованием нетоксичного СO2. Столь высокие температуры могут иметь место только во время работы двигателя с номинальной выходной мощностью. При нормальной эксплуатации автомобиля такие условия имеют место крайне редко. По этой причине необходимо принимать меры к снижению температуры сжигания сажи или повышению температуры отработавших газов.

Способы повышения температуры отработавших газов внутри дизельного двигателя

К основным способам повышения температуры отработавших газов внутри двигателя относятся опережающий «сжигающий» или «аддитивный» дополнительный впрыск топлива, сдвиг основного впрыска топлива в сторону запаздывания и дросселирование воздуха на впуске. В зависимости от рабочего режима двигателя, во время регенерации используются один или несколько из этих способов. В некоторых рабочих режимах эти меры дополняются запаздыванием вторичного впрыска топлива. Это приводит к дополнительному повышению температуры отработавших газов вследствие окисления топлива в каталитическом нейтрализаторе окислительного типа («каталитический дожигатель»).

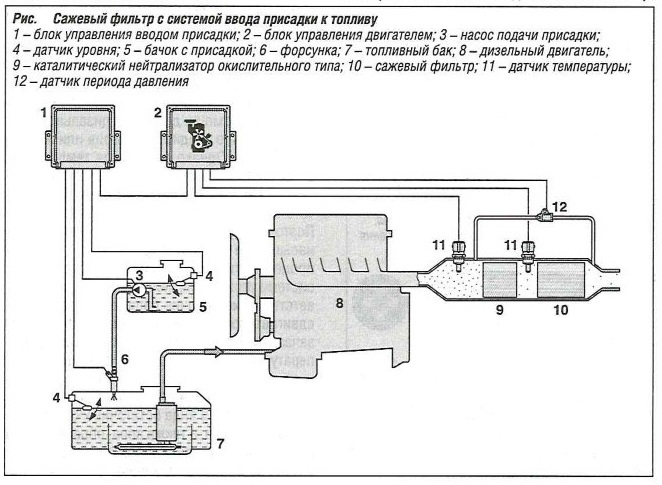

Система ввода добавок

Температура окисления сажи может быть понижена с 600 °С до приблизительно 450— 500 °С при помощи добавок к дизельному топливу, обычно соединений церия или железа (см. рис. «Сажевый фильтр с системой ввода присадки к топливу» ). Однако даже такая температура отработавших газов не всегда может быть достигнута во время работы двигателя. В результате сажа не может сжигаться непрерывно. Поэтому по достижении определенного уровня насыщения сажевого фильтра запускается процесс активной регенерации. С этой целью система управления двигателя изменяет соответствующие рабочие параметры, например, сдвигает момент впрыска топлива в сторону запаздывания, что вызывает повышение температуры отработавших газов до температуры, необходимой для сжигания сажи.

После регенерации присадка к топливу остается в фильтре в виде остаточных отложений (золы). Эта зола, а также зола, образующаяся при сжигании топлива и сгорании моторного масла, постепенно закупоривает фильтр, повышая противодавление отработавших газов. Для предотвращения такого повышения противодавления принимаются меры к повышению накопительной способности керамических сажевых фильтров посредством максимального увеличения сечения впускных каналов. Это позволяет создавать фильтры, рассчитанные на весь срок службы автомобиля при нормальных условиях эксплуатации.

Что касается обычных керамических фильтров, при использовании регенерации в присутствии присадки к топливу и механической очистки, интервал замены фильтров составляет приблизительно 120 000 км.

Дизельный сажевый фильтр с каталитическим покрытием

Условия сжигания сажи можно также улучшить путем нанесения на сажевый фильтр покрытия из благородного металла (обычно платины). Однако, это дает меньший эффект по сравнению с использованием присадок к топливу.

Дизельный сажевый фильтр с каталитическим покрытием (CDPF), также как при использовании добавок требует повышения температуры отработавших газов. В то же время, по сравнению с системой ввода добавок, он имеет преимущество, заключающееся в том, что в фильтре не накапливается зола.

Сажевый фильтр с каталитическим покрытием выполняет несколько функций: окисление СО и НС, окисление NО до NOx, и окисление СО до СО2.

Система CRT

Двигатели грузовых автомобилей чаще работают вблизи максимального крутящего момента по сравнению с легковыми автомобилями, что приводит к сравнительно высокому количеству выбросов NOx. Поэтому на грузовых автомобилях возможна непрерывная регенерация сажевого фильтра с использованием системы CRT (сажеуловитель с непрерывной регенерацией).

В соответствии с этим принципом сажа сгорает в присутствии NO2 при температурах от 300 до 450 °С. При таких температурах процесс стабильно протекает, если массовое соотношение NO2 и сажи составляет более 8:1. Для использования этого процесса перед сажевым фильтром устанавливается каталитический нейтрализатор окислительного типа, который окисляет NO до NO2. В большинстве случаев это обеспечивает идеальные условия для регенерации с использованием системы CRT на грузовых автомобилях при нормальной эксплуатации. Этот метод также известен под названием «пассивной регенерации», поскольку сажа сжигается непрерывно без принятия каких-либо дополнительных мер.

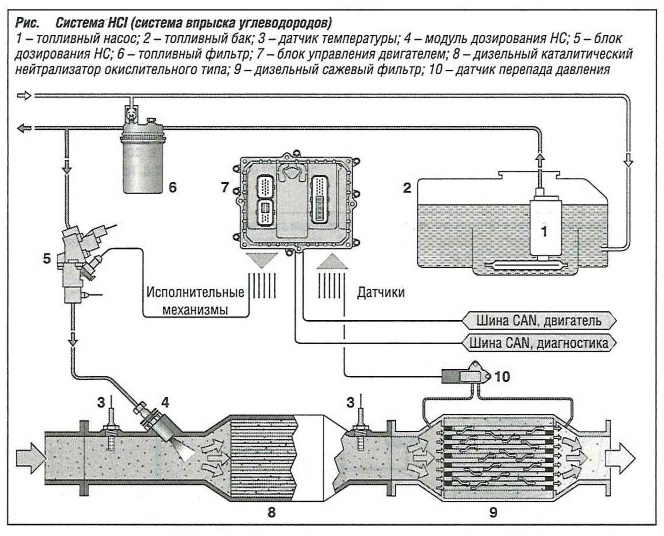

Система HCI

Для активной регенерации сажевых фильтров необходимо повысить температуру в фильтре до значения более 600 °С. Это может быть достигнуто посредством изменения настроек двигателя. Однако при неблагоприятных условиях, например, в случае слишком большого расстояния между сажевым фильтром и двигателем, такие меры становятся слишком сложными. В этом случае используется система HCI (система впрыска углеводородов). Дизельное топливо впрыскивается и испаряется перед каталитическим нейтрализатором (см. рис. «Система HCI (система впрыска углеводородов)» ) и каталитически сжигается в нем. Образующееся при сжигании топлива тепло используется для регенерации сажевого фильтра.

Алгоритмы управления системой HCI заложены в отдельный блок управления дозированием или блок управления двигателем. При этом важной входной переменной является насыщение сажевого фильтра.

Детектирование насыщения сажевого фильтра

Для детектирования насыщения сажевого фильтра используются два параллельных процесса. Сопротивление потоку в сажевом фильтре вычисляется, исходя из перепада давления в фильтре и объемного расхода отработавших газов. Эти параметры определяют проницаемость фильтра и, следовательно, массу сажи.

Дополнительно для вычисления массы сажи, скопившейся в фильтре, используется модель. Эта модель включает массу частиц сажи в отработавших газах. Система также осуществляет динамическую коррекцию, учитывающую содержание в отработавших газах остаточного кислорода, а также непрерывное окисление частиц сажи диоксидом азота NO2. Во время термической регенерации количество сгоревшей сажи вычисляется, исходя из температуры сажевого фильтра и массового расхода кислорода.

Общая масса сажи вычисляется, исходя из значений массы, определенных в ходе обоих процессов, и это становится ключевым фактором стратегии регенерации.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: