Неразъемные соединения в автомобилестроении – это соединения, разборка которых невозможна

Сварка

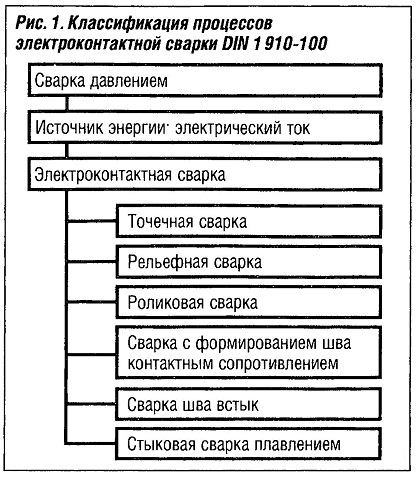

Автомобильные узлы и детали могут соединяться многочисленными способами и, в том числе, различными видами сварки. Наиболее распространенные способы сварки — контактная сварка и сварка плавлением. На рис. «Классификация процессов электроконтактной сварки» показаны наиболее важные процессы контактной сварки, используемые в производстве (виды процессов и обозначения см. в DIN 1910, Часть 100).

Автомобильные узлы и детали могут соединяться многочисленными способами и, в том числе, различными видами сварки. Наиболее распространенные способы сварки — контактная сварка и сварка плавлением. На рис. «Классификация процессов электроконтактной сварки» показаны наиболее важные процессы контактной сварки, используемые в производстве (виды процессов и обозначения см. в DIN 1910, Часть 100).

Электроконтактная сварка в автомобилестроении

Точечная сварка в автомобилестроении

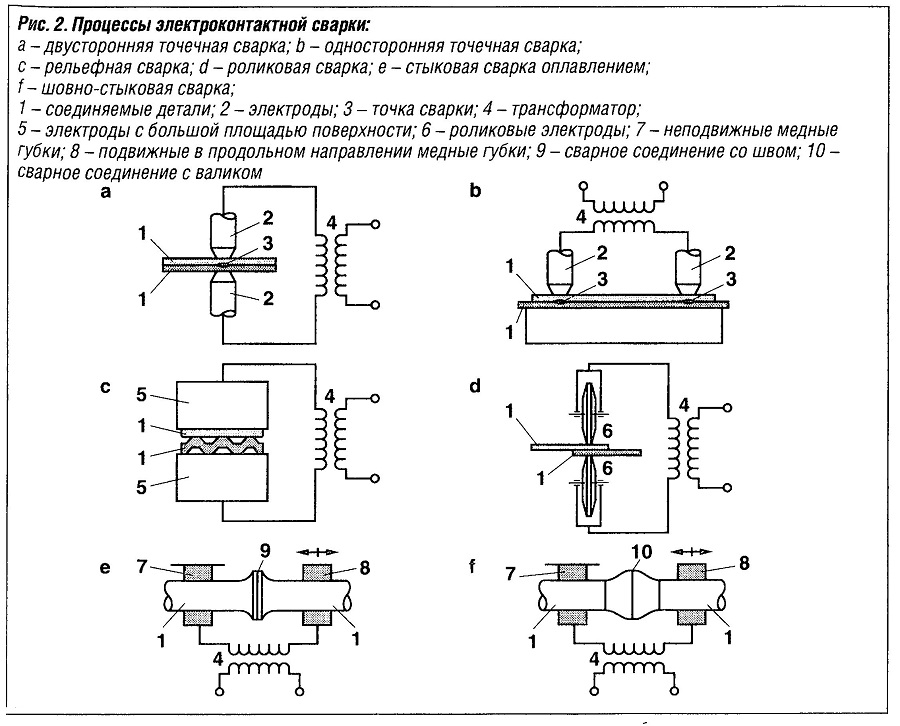

При выполнении точечной сварки (рис. а и b «Процессы электроконтактной сварки» ) электрический ток подается на определенные места соединяемых частей, что обеспечивает местный нагрев и переводит материал в пластическое или расплавленное состояние; затем, при приложении давления, эти части соединяются между собой. Электроды точечной сварки, проводящие электрический ток, также обеспечивают приложение силы сжатия соединяемых деталей. Количество тепла, требуемое для создания точки сварки, определяется в соответствии с уравнением:

Q = I2R t (закон Джоуля)

Точное требуемое количество тепла является функцией интенсивности тока, электрического сопротивления и времени. Для получения хорошего сварочного соединения и требуемого диаметра сварных точек следует согласовать следующие параметры:

- Сварочный электрический ток I;

- Усилие, прикладываемое к электроду F;

- Время сварки t.

По способу подвода электрического тока различают:

- Двустороннюю контактную точечную сварку (рис. а, «Процессы электроконтактной сварки» );

- Одностороннюю контактную точечную сварку (рис. Ь, «Процессы электроконтактной сварки» ).

Электрод для выполнения точечной электроконтактной сварки выбирается с учетом его формы, наружного диаметра и диаметра сварочной точки. Поскольку соединяемые детали должны быть, насколько возможно, очищены от окалины, оксидов, краски, смазки и масла, при необходимости они перед сваркой подвергаются соответствующей поверхностной обработке.

Области применения:

- Соединение листовых деталей толщиной до 3 мм — внахлестку или в виде приварного фланца;

- Соединение двух или более листовых деталей различной толщины и изготовленных из различных материалов;

- Точечная сварка в сочетании со склеиванием.

Контактная рельефная сварка

Процесс (рис. с, «Процессы электроконтактной сварки» ), при котором электроды, имеющие большую поверхностную площадь, служат для подвода сварочного тока и приложения давления к соединяемым деталям. Выступы, имеющиеся на этих деталях, позволяют концентрировать электрический ток в местах сварки. Усилия, действующие в процессе сварки на соединяемые поверхности через электрод, заставляют эти выступы частично или полностью сдавливаться. В результате обеспечивается постоянное и неразъемное соединение в контактной зоне вдоль сварного шва. В зависимости от вида выступов (скругленной, вытянутой или кольцевой формы) и силы тока можно производить сварку одного или одновременно нескольких выступов.

Контактная рельефная сварка, таким образом, делится на:

- Сварку одного выступа;

- Сварку нескольких выступов.

Контактная рельефная сварка требует очень высоких сварочных токов в короткие отрезки времени.

Применяются:

- Соединение деталей различной толщины;

- Объединение нескольких сварочных операций в один процесс.

Роликовая (шовная) сварка

В этом процессе (рис. d, «Процессы электроконтактной сварки» ) электроды, применяемые для точечной сварки, заменяются роликами. Контакт между роликовой парой и свариваемой деталью ограничивается очень небольшой поверхностью. Роликовый электрод обеспечивает подвод к свариваемым деталям электрического тока и оказывает давление на зону сварки; вращение ролика координируется с перемещением свариваемых деталей.

Применяются:

- Получение плотных сварных швов или швов в виде сварных точек (например, при сварке топливных баков).

Стыковая сварка плавлением

При стыковой сварке плавлением (рис. е, «Процессы электроконтактной сварки» ) торцевые поверхности свариваемых деталей прижимаются друг к другу с незначительной силой, а электрический ток, проходящий через них, обеспечивает местный нагрев и плавление этих поверхностей (высокая плотность тока) (подача тока через медные зажимы). Прикладываемое через электрод усилие вытесняет расплавленный металл из зоны сварки и позволяет формировать стыковой шов.

При этом торцевые поверхности свариваемых деталей должны быть параллельны друг другу и перпендикулярны к направлению действия усилия (по возможности). Поверхности не обязательно должны быть гладкими. Следует предусмотреть припуск по длине деталей для компенсации потерь металла при сварке.

В результате:

- Шов по своим характеристикам аналогичен шву при роликовой сварке.

Области применения:

- Стыковые соединения, например, ободов, звеньевых цепей;

- Процессы, применяемые в мастерских, например, сварка полотен ленточных пил.

Шовная сварка встык

Для подачи сварочного тока к соединяемым деталям применяются медные зажимы (рис. f, «Процессы электроконтактной сварки» ). При достижении сварочной температуры подача электрического тока к деталям прерывается. Сварка деталей осуществляется при поддержании постоянного давления (требуется соответствующая предварительная механическая обработка контактных поверхностей). В результате получается сварной шов без заусенцев. В этом процессе из зоны стыка не могут быть полностью удалены загрязняющие частицы.

Результат:

- Сварной шов с характерным выступающим валиком.

Области применения:

- Стыковые соединения, например, валов, осей.

Сварка плавлением

Термин «сварка плавлением» относится к процессу соединения деталей без приложения давления, только нагревом и расплавлением металла в ограниченной зоне. Один из видов сварки плавлением — электродуговая сварка в среде защитного (инертного) газа. Электрическая дуга образуется между электродом и свариваемыми деталями и служит источником теплоты. Слой инертного газа защищает зону расплава от воздействия атмосферы. В зависимости от типа применяемого электрода различают два вида сварки плавлением.

Сварка в среде защитного газа вольфрамовым электродом

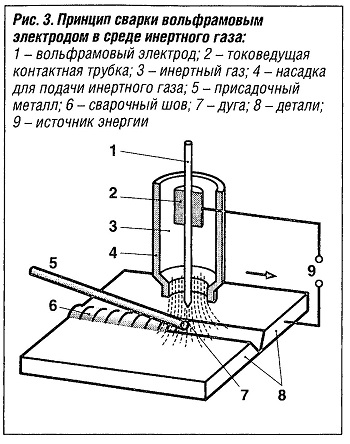

В этом процессе электрическая дуга поддерживается между свариваемыми деталями и жестким неплавящимся вольфрамовым электродом. В качестве защитного газа применяются аргон или гелий. Присадочный металл в виде прутка подается сбоку (рис. «Принцип сварки фольфрамовым элетродом в среде инертного газа» ).

В этом процессе электрическая дуга поддерживается между свариваемыми деталями и жестким неплавящимся вольфрамовым электродом. В качестве защитного газа применяются аргон или гелий. Присадочный металл в виде прутка подается сбоку (рис. «Принцип сварки фольфрамовым элетродом в среде инертного газа» ).

Сварка в среде защитного газа плавящимся прутковым электродом

В этом процессе электрическая дуга образуется между плавящимся концом пруткового электрода (подаваемого в зону сварки) и свариваемыми деталями. Ток подается к прутковому электроду через токо-контактные наконечники в держателе сварочного электрода. В качестве защитных газов используются аргон, гелий или их соединения. Дуговая сварка металлическим электродом в среде инертного газа (MIG) используется для сварки материалов, особенно чувствительных к окислению, например, алюминиевых, магниевых, титановых и никелевых сплавов.

С другой стороны, при дуговой сварке металлическим электродом в среде активного газа (MAG) используется активный газ (например, СО2 или смесь газов, содержащая СО2, аргон и иногда кислород). MAG-сварка, среди прочего, применяется для сварки нелегированных и низколегированных сталей. Использование инертных газов с небольшими добавками активных газов для сварки высоколегированных сталей, например, нержавеющей стали, также относится к MAG-сварке.

Сварка лазерным лучом (лазерная сварка)

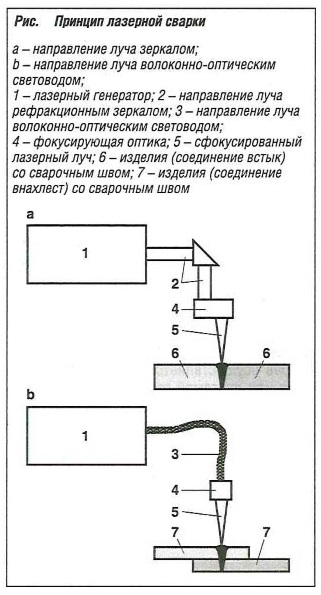

Лазерная сварка связана с использованием оптического квантового генератора в качестве источника энергии для расплавления металла в зоне сварки изделий рис. «Принцип лазерной сварки» . Монохроматическое лазерное излучение генерируется лазерным источником. Длина волны излучения определяется соответствующим способом возбуждения. В промышленной практике применяются:

Лазерная сварка связана с использованием оптического квантового генератора в качестве источника энергии для расплавления металла в зоне сварки изделий рис. «Принцип лазерной сварки» . Монохроматическое лазерное излучение генерируется лазерным источником. Длина волны излучения определяется соответствующим способом возбуждения. В промышленной практике применяются:

- Углекислые лазеры;

- Твердотельные лазеры (Nd:YAG);

- Новые разработки — полупроводниковые лазеры;

- Волоконные лазеры.

В зависимости от длины волны, для направления луча от генератора к месту сварки требуются направляющие трубки с рефракционными зеркалами (для углекислых лазеров) или волоконно-оптическими световодами (например, для твердотельных лазеров). Чтобы использовать энергию лазерного луча для сварки, необходимо сфокусировать его при помощи системы зеркал или линз. Это позволяет получить очень высокую плотность энергии в области сварочного шва, дающую эффект глубокого проплавления и в то же время позволяет получать узкие сварочные швы. В простейшем случае сварка производится без присадочного металла.

Для направления луча вдоль шва используется подача изделия относительно фокусирующей оптики, перемещение оптики относительно изделия или комбинация обоих способов. Для перемещения фокусирующих оптических устройств особенно хорошо подходят системы с волоконно-оптическими световодами, например, для роботизированной сварки конструкций с трехмерной геометрией швов.

В случае удаленной сварки луч направляется на изделие с относительно большого расстояния (фокусирующая оптика имеет большое фокусное расстояние) посредством перемещения фокусирующего зеркала или линзы внутри фокусирующего оптического устройства.

Используя переключатели луча, можно организовать работу нескольких рабочих станций от одного лазерного генератора.

Области применения:

- Соединение внахлест стальных листов при изготовлении кузовов;

- Стыковая сварка нелегированных и низколегированных сталей в шасси и других узлах;

- Сварка компонентов систем выпуска отработавших газов из высоколегированных сталей;

- Соединение деталей автомобильных сидений;

- Сварка алюминиевых сплавов (с присадочным металлом).

Другие сварочные процессы в автомобилестроении

В автомобильной промышленности также используются следующие сварочные процессы:

- Электроннолучевая сварка;

- Сварка трением;

- Электродуговая сварка под давлением (приварка шпилек);

- Сварка накопленной энергией (импульсная контактная сварка).

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: