Композитный материал представляет собой комбинацию двух материалов, обладающих разными свойствами. Его прочность или другие заложенные качества отличаются от свойств компонентов, работающих по отдельности. Главная привлекательность композитных материалов заключается в том, что они легче, жестче и прочнее большинства других конструкционных материалов. Они были разработаны для обеспечения жестких требований в авиации при сверхзвуковых полетах, освоения космоса и глубоководных работ. Теперь композитные материалы используются в общем машиностроении, включая автомобилестроение.

Композитные материалы имитируют природу. Древесина представляет собой смесь целлюлозы и лигнина; целлюлозные волокна прочны на растяжение, но при этом эластичны, а лигнин скрепляет волокна друг с другом, придавая материалу жесткость. Искусственные композиты достигают аналогичных результатов, объединяя прочные волокна, такие как углерод или стекло, в более мягкой матрице, такой как эпоксидная или полиэфирная смола.

В широком смысле большинство конструкционных материалов являются композитами. Это можно проиллюстрировать на примере биметаллической полосы, используемой в водяных термостатах. Во-первых, ни железо, ни латунь по отдельности не подходят для этого применения, однако сочетание этих двух металлов обладает совершенно новым свойством. Во-вторых, они действуют сообща, выравнивая свои различные напряжения. Именно это свойство комбинированного действия двух материалов является наиболее важным при проектировании композитных материалов и компонентов.

Идеальный несущий элемент или конструкция должны быть изготовлены из материала, который отличается малым весом, прочностью на растяжение и не подвержен коррозии. Он должен незначительно расширяться при изменении температуры, обладать высокой стойкостью к истиранию и высокой температурой размягчения или плавления.

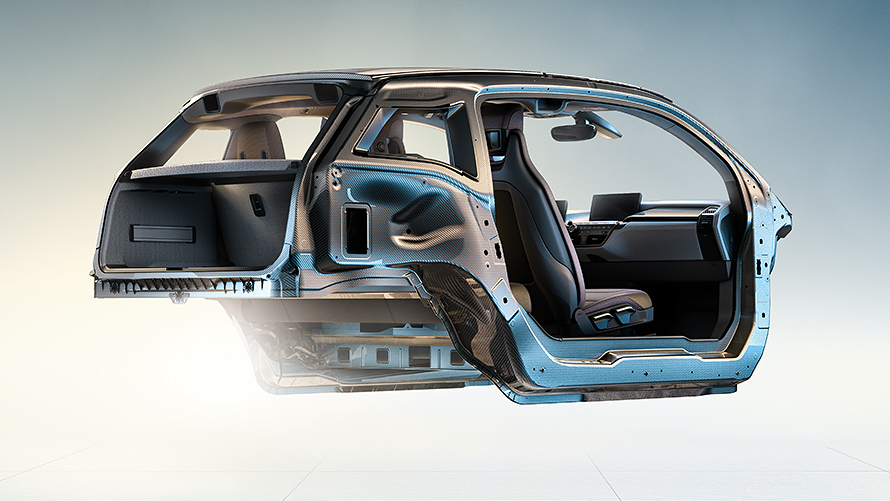

В автомобилестроении высокая прочность и жесткость на единицу веса или плотности являются важными конструктивными свойствами. Материалами, обладающими такими свойствами, являются керамика, стекло, карбид бора, оксид алюминия, карбид кремния, а также углерод. Они имеют высокие температуры размягчения или плавления и низкие коэффициенты расширения. Кроме того, они могут быть изготовлены из недорогого сырья, такого как песок, кокс или уголь. Металлы, за исключением магния и титана, обычно имеют низкое содержание в удельном весе. Полимеры удовлетворительны по соотношению прочности к весу, но плохи с точки зрения соотношения жесткости к весу.

Керамика получила ограниченное применение в качестве материалов для непосредственного изготовления из-за того, что она хрупкая. Ее высокая прочность и жесткость достигается только при соблюдении особых условий, при которых отсутствуют внутренние или поверхностные трещины, зазубрины или другие дефекты.

При обычной обработке и условиях окружающей среды трещины возникают во всех материалах. Однако металлы и полимеры менее чувствительны к наличию дефектов, поскольку они могут выдерживать гораздо более высокие нагрузки без распространения дефектов, приводящих к разрушению. Металлы и полимеры обладают структурными связями, которые могут выдерживать деформацию, что приводит к затуплению трещин на макроскопическом уровне. Керамика не обладает такой способностью, поэтому трещины легко распространяются по материалам из нее при низких напряжениях.

Композиты обычно сочетают в себе потенциал, прочность при упрочнении и жесткость стекла или керамики с пластичностью металлов или полимеров, хотя оксид алюминия, армированный диоксидом циркония, также представляет технический интерес. Армирование обычно делится на мелкие частицы или более длинные волокна, так что появляющиеся трещины не могут найти непрерывный путь через композитный материал. Таким образом, свойства среды имеют не меньшее значение. Во-первых, она не должна допускать повреждения волокон в результате трения и царапин. Во-вторых, материал должен действовать как среда, передающая внешние силы в виде напряжений на волокна. Таким образом, между средой и волокнами должна быть определенная адгезия, которой обычно поддерживаемая использование химических связующих агентов. В-третьих, среда должна отклонять и контролировать трещины в общем композитном материале.

Свойства среды полимеров, таких как эпоксидные и полиэфирные смолы, а в последнее время термопластов, таких как нейлоны, и свойств пластичных металлов, таких как медь, алюминий и кобальт, слабы при сдвиге и не царапают волокна или не позволяют им тереться друг о друга. Два других функциональных требования требуют компромисса в свойствах. Внутреннее напряжение возникает от внешней приложенной силы. Среда передает напряжение на волокна. Композиты наиболее прочные имеют все волокна, выровненные в направлении внешней нагрузки. В этом случае вступает в действие принцип комбинированного действия, при этом деформации в волокнах и среде практически равны. Однако из-за разницы в значениях жесткости большую часть напряжения в композите будут нести волокна. Трещина достигает границы раздела пластичной среды, где она затупляется и, следовательно, не так легко распространяется.

Два других фактора предотвращают трещины, проходящие через композит. Во-первых, армирующие волокна не все ломаются в одной плоскости. Таким образом, для разрушения детали требуются значительные силы вытягивания. Эта работа вытягивания способствует работе разрушения, которая не возникает в однородных материалах. Вторым эффектом контроля трещин является регулирование степени адгезии с помощью связующего агента между волокнами и средой. Если адгезия не слишком высока, композитный материал будет слабым в направлении, перпендикулярном волокнам. Это является преимуществом, поскольку, когда трещина в волокне проходит в этом направлении, она достигает границы раздела между волокном и средой и отклоняется вдоль нее, затупляясь.

Теория армирования изначально использует модель для композитного материала, состоящего из длинных выровненных волокон в пластичной среде. Однако эта модель слишком проста, поскольку многие композиты имеют короткие волокна, расположенные в различных ориентациях в трех измерениях. Реакция на внешнюю нагрузку, таким образом, сложна, но дает инженерам-автомобилестроителям значительный потенциал в проектировании как простых, так и сложных конструкций.

Большинство автомобильных компонентов в процессе эксплуатации подвергаются разнообразным внешним силам, растяжениям, сжатиям и сдвигам, в различных направлениях. Таким образом, для композитов полезно ориентировать армирующие волокна в наиболее благоприятных направлениях. Также установлено, что, когда волокна подвергаются напряжению до разрушения, сломанные части все еще могут нести нагрузку и, таким образом, оставаться полезными, что имеет два преимущества. Во-первых, армированные термопластики можно обрабатывать с использованием обычных методов. Во-вторых, самые прочные материалы можно получить только в виде коротких монокристаллических нитей, известных как усы, из таких материалов, как оксид алюминия и нитрид кремния.

В настоящее время самыми популярными композитами из-за относительно низкой стоимости этого сырья, являются стеклопластиковые материалы, армированные полиэфирной смолой (GRP). Стекло можно легко вытягивать, для получения высокопрочных нитей, хотя ему требуется защитное покрытие для предотвращения поверхностного растрескивания.

Ненасыщенные полиэфирные смолы можно отверждать при низких температурах и давлениях. Комбинации волокна и смолы могут давать неограниченные формы, самые большие из которых — корпуса военных тральщиков, так что изготовление деталей кузова транспортных средств не представляют проблем. Время отверждения сокращается с часов до минут, что приводит к экономии производственного времени.

Однако композиты из стекловолокна имеют ограничения. Хотя стеклянные волокна прочны, они не жесткие, а полиэфирная смола разлагается при температуре выше 200°C. Таким образом, для высокомодульных компонентов используются углеродные и бор/вольфрамовые волокна с новыми полимерами, такими как эпоксидные смолы и полиимиды. Эти композитные материалы имеют высокую прочность и соотношение жесткости к весу по сравнению со сталями.

Первоначально они были разработаны аэрокосмической промышленностью для изготовления лопаток компрессоров в реактивных двигателях, углерод в Великобритании и бор/вольфрам в США. В настоящее время такие материалы более доступны с экономической точки зрения для кузовов гоночных автомобилей, а также для широкого ассортимента спортивных товаров. И напротив, термопластичные материалы, такие как нейлон, армированный стекловолокном, упрощают изготовление деталей.

Для использования при высоких температурах, до 1000 °C и выше, используются кобальт и никель, армированные вольфрамовыми волокнами. Основная проблема, связанная с этими композитами, заключается в изготовлении детали, даже имеющих простую форму. В некоторых случаях это может быть преодолено путем формирования нитевидных нитей на месте в определенных системах сплавов. Например, нитевидные кристаллы из карбида ниобия могут быть изготовлены в ниобиевой среде, что позволяет получить композит с высокой прочностью и термостойкостью при температуре до 1650 °C. С момента своего появления в аэрокосмической промышленности композитные материалы активно используются и в автомобилестроении.