Являясь соединительным элементом между колесным диском и шиной, обод является элементарной составной частью системы «дисковое колесо легкового автомобиля». Все относящиеся к автомобилю и его осям задачи выполняются через колесный диск, например, монтаж колеса, центровка и передача динамических сил между автомобилем и поверхностью дороги. Вот о том, что представляет собой современное колесо легкового автомобиля, мы и поговорим в этой статье.

- Обозначения на колесах

- Определения для колеса

- Монтаж колеса

- Варианты конструктивного исполнения ободов

- Материалы колесных дисков

- Процесс производства стальных колес

- Конструктивные особенности автомобильных колес

- Специальные системы колесо/шина

- Конструктивные критерии колес для легковых автомобилей

- Напряжение и проверка автомобильных колес

Размер колеса в основном зависит от требований тормозной системы, компонентов оси и размера шин.

Обозначения на колесах

Типичное обозначение современного колеса 6 1/2 Jx16 Н2 ЕТ30:

6 1/2 — ширина обода в дюймах;

J — форма борта обода;

х — разделительный знак;

16 — диаметр обода в дюймах;

Н2 — наличие хампов (кольцевых выступов) на внутренней и внешней посадочных полках обода. ЕТ30 — вылет колеса — расстояние от средней плоскости обода до привалочной плоскости диска (в данном случае — 30 мм).

Обозначение и соответствующие размеры с разрешенными допусками предписаны к обязательному использованию и стандартизируются всемирно признанными организациями по стандартизации, такими как ETRTO (European Tyre and Rim Technical Organization) и ISO (International Standards Organization) для согласования размеров колес и шин.

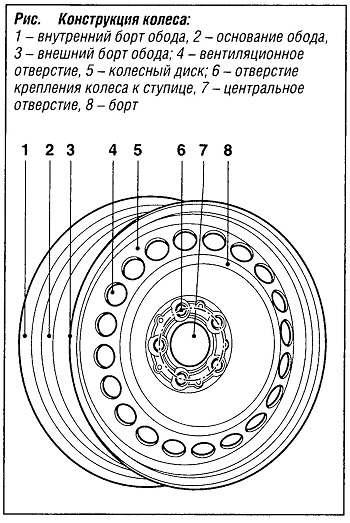

Определения для колеса

Наиболее важные термины для функционирования и проектирования колеса:

- Диаметр обода (обозначение);

- окружность обода (измеренное значение);

- Ширина обода (от борта до борта);

- Диаметр центрального отверстия (конструкция);

- Вылет колеса;

- Диаметр окружности под отверстия крепления колеса к ступице;

- Количество монтажных отверстий;

- Конструкция контактной поверхности монтажных отверстий крепления колеса к ступице (например, сферическая, коническая, под плоскую головку);

- Контактная поверхность колеса.

Монтаж колеса

Конструкция колеса и элементов крепления должны отвечать требованиям безопасности движения в любых условиях эксплуатации. Силы на колесе как результат динамической силы, сил торможения, нагрузки на колесо и позиционирования колеса должны поддерживаться общей системой крепления, без ухудшения пределов усталости и функций компонентов колеса и оси. Очень важна тщательная координация параметров трения и геометрии колесных болтов или гаек и контактной зоны колеса при определении моментов затяжки при инженерных расчетах и на практике.

Конструкция колеса и элементов крепления должны отвечать требованиям безопасности движения в любых условиях эксплуатации. Силы на колесе как результат динамической силы, сил торможения, нагрузки на колесо и позиционирования колеса должны поддерживаться общей системой крепления, без ухудшения пределов усталости и функций компонентов колеса и оси. Очень важна тщательная координация параметров трения и геометрии колесных болтов или гаек и контактной зоны колеса при определении моментов затяжки при инженерных расчетах и на практике.

Должны достигаться и соблюдаться продольные силы крепления колесных болт0в, оказывающие решающее влияние на долговечность болтового соединения, как новых, так и повторно используемых, во всех динамических режимах эксплуатации. Геометрическая конфигурация окружностей под отверстия крепления колеса к ступице, количества и размера элементов крепления зависят от потребностей каждого автопроизводителя.

Варианты конструктивного исполнения ободов

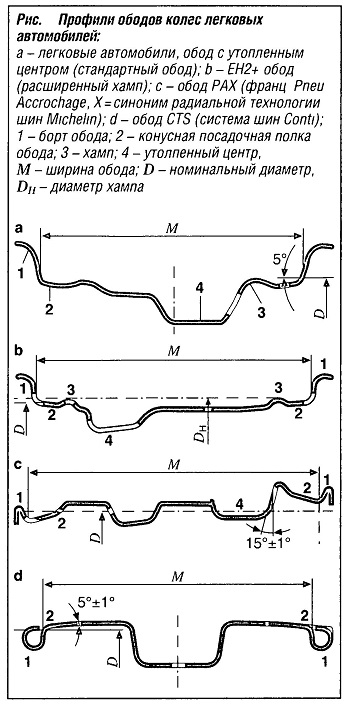

В зависимости от предназначения и конструкции шины существует целый ряд различных профилей ободов (рис. «Профили ободов колес легкового автомобиля» ):

В зависимости от предназначения и конструкции шины существует целый ряд различных профилей ободов (рис. «Профили ободов колес легкового автомобиля» ):

- С утопленным центром (в легковых автомобилях);

- С плоским основанием (особые области применения, составные ободы);

- Для особых колес и шин (например, РАХ, TRX, CTS, ЕН2).

Наиболее часто используемые выражения, описывающие конструкцию обода:

- Борт обода (форма борта обода): форма борта обода описывается буквенным обозначением, например, J, К, JK, В и т.д. Размеры высоты борта и ширины профиля различны; варианты использования основаны на предназначении (грузоподъемность, расчетная мощность, условия эксплуатации). Из-за способности держать шину высота борта определяет глубину монтажного ручья. Наиболее распространенная форма — J-образный борт. Борт B встречается на небольших автомобилях и в системах надувных запасных шин. Борты К и JK сейчас используются редко. Раньше они использовались на тяжелых, комфортабельных автомобилях высшего ценового сегмента.

- Посадочная полка обода: описывает зону контакта шины с ободом. В этой зоне шине придается правильное положение для нормальной эксплуатации. Здесь передаются движущие силы. Воздушная камера шины герметизируется в посадочной полке обода;

- Основание обода: это область обода, герметизирующая воздушную камеру шины;

- С углублением по центру (глубокий обод): это необходимая форма основания обода для монтажа основания шины при установке и снятии шины;

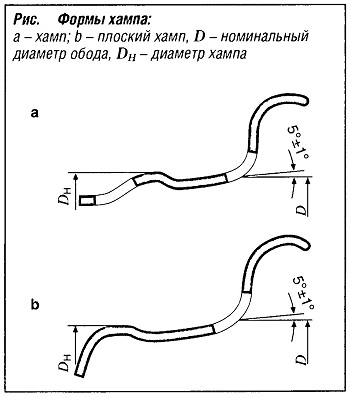

- Хамп (кольцевой выступ): Хамп — это приподнятый по всей окружности кольцевой выступ в области посадочной полки обода; в случае низкого давления в шине он предотвращает соскакивание шины с посадочной полки обода. Предпочтительно располагать хамп на внутренней и внешней посадочных полках (рис. «Формы хампа» ). Основные отличия существуют между стандартным хампом (И) и плоским хампом (FH). Недавно в стандарты включен расширенный хамп (ЕН2), используемый в некоторых случаях, особенно в системах «run flat» (дающих возможность продолжить движение на проколотой шине).

Материалы колесных дисков

Используются две основных категории материалов:

- Листовой прокат из различных видов конструкционной стали;

- Легкие сплавы (алюминиевые, магниевые).

Стальные диски

Самый дешевый в целом вариант исполнения колес. Высокая степень автоматизации при изготовлении и жесткие допуски для базового материала обеспечивает рациональное и при этом высококачественное производство. Использование высококачественной стали с высокой механической прочностью, хорошей пластичностью и свариваемостью обеспечивает потенциал значительного снижения массы.

Алюминиевые диски

Как альтернатива стали, алюминий обладает хорошей ковкостью и свариваемостью. Высокая степень деформационного упрочнения на стадии отливки уменьшает расход материала и толщину стенок, что позволяет изготавливать одни из самых легких колесных дисков. В целом затраты на производство выше, и стоимость материала сравнительно высока, что не позволяет расширять спектр областей применения.

Легкосплавные диски

В основе большинства легких сплавов — алюминиевые сплавы различного состава. Сплавы бывают литые и ковкие. Благодаря более простой и более изменяемой структуре литейных форм наиболее распространены литые сплавы. Прочностные характеристики литых и кованых сплавов могут быть значительно улучшены специальной тепловой обработкой заготовок. Это преимущество используется в ответ на требования к сопротивлению нагрузкам при эксплуатации автомобиля с минимальным расходом материала. Вообще, колеса без тепловой обработки используются для основных категорий автомобилей по причине стоимости; низкая прочность материала обычно компенсируется утолщением стенок.

Кованные диски

Ковкие сплавы обладают хорошей пластичностью. Это предполагает хорошую однородность структуры базового материала и наличие лишь минимума примесей и дефектов. Это достигается путем использования непрерывного процесса литья, где базовый материал — а в производстве колесных дисков это спицы с круговой секцией — создается путем непрерывного литья и интенсивного охлаждения. В процессе производства колес, имеющих конструктивные элементы в виде спиц, формируется характерная ориентация волокон. Это означает, что структурный состав материала выравнивается в направлении потока и обычно имеет упрочняющий эффект, сравнимый с армированием. Это обстоятельство обычно используется для уменьшения толщины стенок и экономии материала.

Хотя сплавы магния и не нашли широкого применения, они используются в отдельных случаях для автомобилей особого назначения и спорт-каров.

Пластмассовые диски

Использование пластмассы как материала для колес пока находится на стадии разработки, в частности, из-за недостаточной прочности при высоких температурах и сложностей в монтаже и изготовлении колес. В частности, термостойкость и непредсказуемые перспективные свойства означают, что в настоящее время не имеет особого смысла использовать пластмассы в качестве материала для таких связанных с безопасностью компонентов, как колеса.

Процесс производства стальных колес

Стальные колеса изготавливаются на автоматизированных производственных линиях. Диск создается после точной штамповки из листов стального проката заданной толщины с небольшими допусками, в 8-10 этапов деформации на многопозиционных прессах под давлением около 3000 т. Ободья также обрезаются на точную длину из металлических пластин, изгибаемых в цилиндры и свариваемых в точке стыка. Для создания готового обода из закрытого цилиндра используются различные прокатные операции. При большом количестве колес используется поточная отливка для адаптации толщины стенок и распределения материала в профиле обода к нагрузкам, что еще больше снижает массу. В завершение можно сказать, что обод колеса калибруется с очень жесткими допусками на биение, диски впрессовываются в обод полностью автоматически и ввариваются в обод с множеством узких швов.

Процесс изготовления стальных колес настолько точен, что готовое колесо может быть направлено в покрасочный цех без механической доработки. Там, оно обязательно подвергается катодному грунтованию с погружением и, в зависимости от требований, на него наносят дополнительный, визуально привлекательный финишный слой.

Особые материалы и методы производства открывают огромный потенциал для снижения массы. На повестке дня сейчас и прессованное алюминиевое колесо — это самая легкая конструкция, с целым рядом различных вариантов поверхностей и дизайна. Другой потенциал кроется в прокатке колес (изменяемая толщина стенок от центра колеса к внешнему стыку колеса). По большому счету основной процесс производства идентичен процессу производства стальных колес.

Базовым материалом для монолитного «разделяемого диска» является круглый диск из алюминиевой пластины (круглая заготовка). Толщина диска должна быть такой, чтобы покрывалась нужная толщина стенок и в диске, и в ободе. Понятие «разделяемый диск» происходит из производственного процесса, где после придания диску формы, подходящей под обод, верхний край раскрывается и раскатывается для создания обода.

«Разделяемый диск» также имеет большой потенциал для снижения массы в зависимости от предполагаемого использования и размера колеса. Однако вскоре он достигнет своих технико-экономических пределов.

Ковка

Базовым материалом для кованого колеса является разделенный диск из секции непрерывного литья — обычно это цилиндр диаметром около 300 мм. При нагреве до температуры ковки этот диск фасонируется гидравлическими прессами в несколько последовательных этапов в заготовку с готовым дизайном и прикованным материалом в форме кольца.

Как и в случае с разделяемым колесным диском, внешний кольцеобразный диск также разделяется и раскатывается, образуя обод, после чего заготовка отправляется на обработку.

Для производства легких дисков с ограниченными вариантами дизайна, легче поддающимися ковке процесс сокращается лишь до нескольких операций ковки.

Особый вид ковки — создание кованой заготовки в виде толстостенного цилиндра, где основание представляет собой контур дизайна и внутренней стороны колеса. При больших затратах на обработку дизайн обычно на 100% фрезеруется, а основание обода обрабатывается.

Литье

Наиболее распространенный метод — литье под низким давлением. Здесь расплавленный алюминиевый сплав размещается под мульдой. Мульда и тигель соединяются между собой через питающую трубку. После закрывания мульды атмосферное давление в тигиле повышается примерно до 1 бар, что заставляет расплавленный металл в питающей трубке подниматься и заполнять мульду.

Теплота плавления вытягивается в процессе отверждения через точно выверенные охлаждающие каналы в мульде. Охлаждение и удаление тепла в процессе отверждения также являются решающими факторами для качества литья. При последующем процессе рентгеноскопии, который большей частью автоматизирован, анализируются и отделяются заготовки с дефектами литья, невидимыми снаружи, например, пористостью или усадочными раковинами (полости, разрушение материала) согласно заданным параметрам перед отправкой заготовок на оставшиеся этапы производственного процесса.

В процессе «поточной отливки» литая заготовка получается способом, аналогичным используемому в ковке. Это означает, что приливаемое внешнее кольцо раскатывается, образуя обод в рамках отдельной операции на специальном прокатном станке, и затем обрабатывается. Этот процесс позволяет упростить литье и улучшить свойства материала — в частности, для колес диаметром более 18 дюймов.

Процесс «жидкой штамповки» использует преимущества литья под давлением. Точно отмеренное количество расплавленного алюминия под высоким давлением вливается в мульду при точно определенных параметрах литья. Большим преимуществом является высокая скорость отверждения с положительным эффектом для структуры материала. Другими преимуществами являются значительно более низкие затраты на обработку (и, стало быть, меньший расход материала) относительно высокий выход и более длительный срок службы мульды. Этот процесс литья используется в отдельных случаях, но требует специальных, относительно сложных литейных машин и мульд.

Конструктивные особенности автомобильных колес

В случае со стальными колесами диск и обод свариваются между собой. В случае кованых и литых легкосплавных колес преобладает монолитный вариант. Многоэлементные конструкции колес, а также колеса, выполненные из разных материалов, применяются только в особых случаях и для гоночных автомобилей. К примеру, здесь используется возможность стандартизированных ободных колец и дисков для создания большого количества различных размеров колес. Ободья для колес легковых автомобилей почти всегда имеют центральное углубление с двойным хампом Н2 (очень редко с плоской частью FH), конусную посадочную поверхность (с наклоном конических полок 5°) и J-образный борт. Менее высокие борта с профилем В часто применяются на колесах малолитражных автомобилей; борта с большим профилем JK и К сейчас используются редко, и то только на тяжелых грузовиках.

Технология пустотелых спиц с зернами песка или керамики, остающимися в колесе, также дает хорошие возможности для снижения массы, но требует подходящего оформления и специального производственного оборудования.

«Структурные колеса» используются, помимо прочего, в качестве запасных колес или основных колес с пластмассовыми колпаками. При отсутствии ограничений по стилю, здесь цель — использовать минимальное количество материала для гарантирования безопасности эксплуатации, а также оптимизировать затраты на эти колеса.

Специальные системы колесо/шина

Более поздними разработками ободьев, изготавливаемых ограниченными сериями, являются ободья TR (в метрических размерах). Они были разработаны компанией MICHELIN для использования с соответствующими шинами TRX и обеспечивают больше пространства для тормозов. Ободья, изготавливаемые компанией DUNLOP с канавкой Denloc, также требуют специальных шин; при низком давлении в шине и в случае падения давления система должна предотвращать соскакивание шины с обода, повышая безопасность и мобильность. Система TD (TRX-Denloc) требует для своего применения соответствия колеса и шины. Вопреки общепринятой практике, во всех трех вышеуказанных колесах нельзя использовать другие варианты конструкции ободов или шин или использовать их можно очень ограниченно.

Полностью новой разработкой является колесо с зажимом шины снаружи обода (CONTINENTAL CTS). Эта концепция позволяет значительно увеличить конструктивный запас для тормозных систем и осей и продолжить движение со спущенными шинами на ограниченной скорости на расстояние до 100 км и более. Это может снять необходимость в запасном колесе. Эта система тоже пока не прижилась на рынке.

Для экономии места и, в определенной степени, массы изначально в США и все больше и больше в Европе в качестве запасного колеса предлагается надувная запасная шина (например, складывающиеся шины, мини-запаска). Все системы надувных запасных шин снабжаются шинами специальной конструкции, эксплуатационные свойства которых подходят только для движения в аварийном режиме и с ограниченной скоростью (около 80 км/ч). Их преимущества являются предметом споров, но популярность растет.

Конструктивные критерии колес для легковых автомобилей

Конструктивные критерии колес для легковых автомобилей:

- Долговечность;

- Хорошая поддержка для охлаждения тормозов;

- Надежный монтаж колеса;

- Низкая концентричность;

- Не занимает много места;

- Хорошая защита от коррозии;

- Малая масса;

- Низкая стоимость;

- Беспроблемная установка шины;

- Хорошая посадка шины;

- Хорошая посадка балансировочного груза;

- Привлекательный дизайн (особенно в случае легкосплавных дисков);

- В настоящее время растет количество требований к аэродинамике автомобиля (значение сd).

Колеса обычно монтируются на автомобиль с помощью болтов или гаек (от трех до пяти). Тип контактной поверхности этих болтов/гаек зависит от изготовителя автомобиля. Правильность установки колеса достигается центровкой колеса на ступице с помощью центрирующего буртика. В настоящее время на гоночных автомобилях почти исключительно используются колеса, монтируемые с центральной гайкой и запирающими штырями.

Для улучшения внешнего вида в основном используются декоративные колесные и ступичные колпаки, прикрепляемые к колесам с помощью легкосъемных эластичных удерживающих пружинных элементов (они используются главным образом на стальных дисках). В редких случаях применяются также болтовые крепления. Они могут достигать дополнительных эффектов, таких как уменьшение значений cd и улучшение вентиляции колес для снижения температуры колесных подшипников и тормозной жидкости. Наиболее часто используемый материал для колесных колпаков-термостойкая пластмасса, например, полиамид 6. Однако в некоторых случаях также используются алюминий и штампованная нержавеющая сталь.

Напряжение и проверка автомобильных колес

Крайне изменчивые и сложные состояния нагрузки в колесе, как компоненте в сочетании с широким спектром условий эксплуатации, требуют особых испытаний на долговечность для обеспечения долговечности колеса при приемлемых затратах. Вообще, динамические испытания проводятся в испытательных лабораториях на стандартизированной аппаратуре, при этом моделируется ситуация дорожной эксплуатации, близкая к реальной, и достигается хорошая корреляция результатов испытаний с дорожной эксплуатацией. Требования законодательства отдельных стран регламентируют специальные испытания как необходимые, например, в случае с легкосплавными колесами — симулирование бокового удара.

Критическими зонами на стальном диске, в частности, являются зоны вокруг сварных швов, монтажные отверстия, борт и вентиляционные отверстия. Условия эксплуатации в каждом случае, например, при движении по прямой и прохождении поворотов, создают различные картины повреждений в области сварного шва на впадине с центральным углублением и в колесном диске. Испытания качества материала и сварных соединений, а также поверхностные испытания дополняются испытаниями прочности и показывают необходимость в оптимизации изготовления колес.

Легкосплавные колеса проходят аналогичные испытания, но, в отличие от стальных дисков, большее разнообразие параметров материала, производства и дизайна означает значительно более высокий уровень требований. Это предотвращает преждевременные отказы из-за отклонений в качестве материала и в производственном процессе. Максимальное напряжение возникает в основном на задней стороне колеса в опорной структуре ребер и спиц, в редких случаях — на лицевой стороне.

Качество материала и обработки оказывает большое влияние на долговечность. Неадекватные физические величины, такие как эластичность (расширение) и предел прочности на разрыв, могут быть вызваны плохим подводом тепла при литье или тепловой обработке. Это ведет к появлению пористости и усадочных раковин и дефектам формирования структуры. Задиры, возникающие в зонах высокого напряжения при машинной резке, представляют собой предварительные повреждения, схожие с зазубринами и часто дают начало появлению трещин. Необходимо тщательное, машинное удаление заусенцев в этих зонах или специальные конструктивные контрмеры, например, обильно формованные радиусы.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: