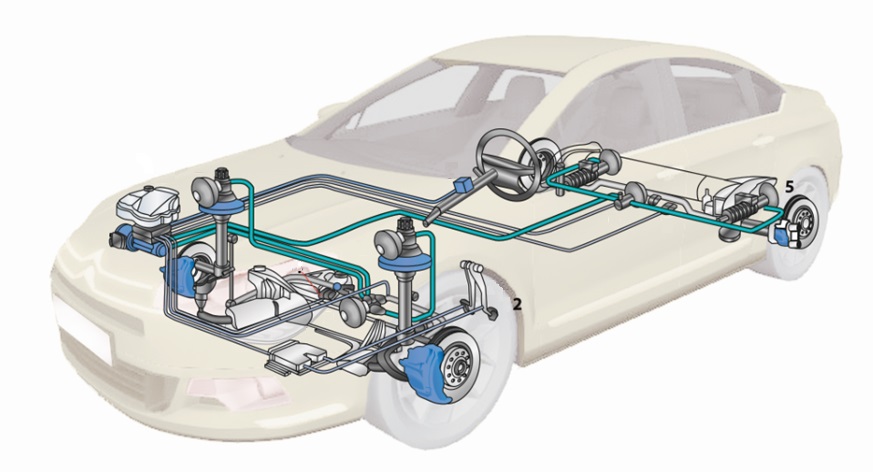

Исполнительные механизмы (конечные элементы управления) формируют связь между электрическим сигналом процессора и реальным воздействием. Они преобразуют маломощные сигналы, передающие информацию о расположении элементов исполнения в рабочие сигналы соответствующего для процесса управления энергетического уровня. Вот о том, какими бывают исполнительные механизмы автомобиля, мы и поговорим в этой статье.

Конверторы сигнала объединены с элементами усилителя для того, чтобы использовать физические принципы преобразования, управляющие взаимосвязью между различными формами энергии (электрической-механической-жидкостной-тепловой).

Классификация исполнительных механизмов

Исполнительные механизмы классифицируются по типу преобразования энергии. Энергия, получаемая от источника, преобразуется в энергию магнитного или электрического поля, или превращается в тепло. Принцип получения воздействующей силы, определяемый этими формами энергии, основан на использовании силовых полей или некоторых специфических характеристик материалов.

Магнитострикционные материалы делают возможным разработать исполнительные механизмы для применения в диапазоне микроперемещений. К этой категории также относятся пьезоэлектрические исполнительные механизмы, изготавливаемые по многослойной технологии аналогично керамическим конденсаторам, и используются для высокоскоростных топливных форсунок. Тепловые исполнительные механизмы зависят исключительно от характеристик конкретных материалов.

Исполнительные механизмы в автомобиле в основном представляют собой электромагнитомеханические преобразователи и электрические сервоприводы, линейные и роторные электромагнитные исполнительные механизмы. Исключением является пиротехническая система надувания подушек безопасности. Соленоидные исполнительные механизмы могут быть самостоятельными сервоэлементами или выполнять управляющие функции, направляя работу силового устройства, например, гидромеханического.

Электродинамические и электромагнитные преобразователи

Силы в магнитном поле

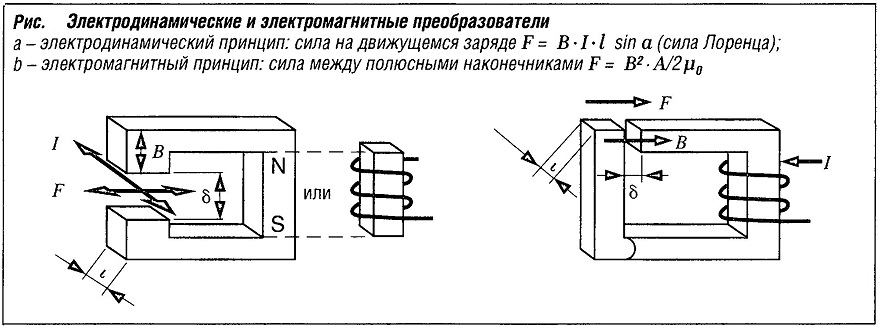

Различие между электродинамическим и электромагнитным принципами действия исполнительного механизма вытекает из способа создания сил в магнитном поле. Общей для обоих принципов является магнитная цепь, формируемая магнитомягким материалом и катушкой для возбуждения магнитного поля. Главное различие заложено в величине самой силы, создаваемой в устройстве при технически доступных условиях. В одинаковых условиях сила, создаваемая путем применения электромагнитного принципа, оказывается больше в 40 раз. Электрическая постоянная времени для исполнительного механизма этого типа сравнима с механическими постоянными времени. Оба принципа создания сил применяются в механизмах линейного и роторного привода.

Электродинамический принцип

Электродинамический принцип основан на силе, действующей на подвижный заряд или проводник с током в магнитном поле (сила Лоренца, рис. а, «Электродинамические и электромагнитные преобразователи» ). Катушка или постоянный магнит генерируют постоянное магнитное поле. Электрическая энергия, предназначенная для получения силы, прикладывается к подвижной обмотке ротора (плунжер или иммерсионная катушка). Высокая точность исполнительного механизма достигается особенностью конструкции обмотки ротора, имеющей малую массу и низкую индуктивность. Два аккумулирующих элемента, один на закрепленном, другой на подвижном компоненте, вырабатывают силы, действующие в двух направлениях через реверсирование тока в обмотках якоря и возбуждения.

Вторичное поле, создаваемое током якоря в разомкнутой магнитной цепи, размагничивает последнюю. Можно сказать, что сила (момент) электродинамического исполнительного механизма примерно пропорциональна току и не зависит от перемещения.

Электромагнитный принцип

Электромагнитный принцип базируется на взаимном притяжении (рис. Ь, «Электродинамические и электромагнитные преобразователи» ) мягких ферромагнетиков в магнитном поле. Электромагнитные исполнительные механизмы оснащаются только одной катушкой, создающей поле и потребляющей энергию, идущую на преобразование. Для повышения индуктивности катушка оснащена железным сердечником. Однако, поскольку сила пропорциональна квадрату магнитной индукции, устройство работает только в одном направлении, поэтому требуется возвратный элемент, пружину или магнит.

Динамическая характеристика электромеханического привода

Динамическая характеристика или отклик на включение электромеханического привода описывается дифференциальным уравнением для электрических схем и уравнениями Максвелла, по которым определяется зависимость силы тока от перемещения.

Электрическая цепь, как правило, состоит из индуктора с активным сопротивлением. Одним из средств улучшения динамической характеристики является перевозбуждение индуктора в момент активизации, в то время как уменьшение тока может быть ускорено стабилитроном. В любом случае улучшение характеристики достигается за счет дополнительных расходов и потерь в электронных средствах запуска исполнительного механизма.

Диффузия поля является одним из сдерживающих факторов, на который трудно влиять в приводах с высокими динамическими характеристиками. Операции быстрого переключения сопровождаются высокочастотной пульсацией поля в магнитомягком материале магнитной цепи привода. Эти колебания, в свою очередь, наводят вихревые токи, нарастание и затухание магнитного поля. Результирующая задержка в нарастании и уменьшении сил может быть сокращена только выбором материала с низкой электрической проводимостью и проницаемостью.

Конструкции исполнительных механизмов

Выбор конструкции определяется условиями работы (например, требованиями к динамической характеристике).

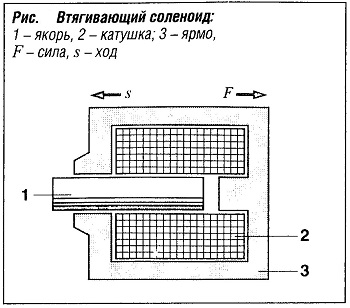

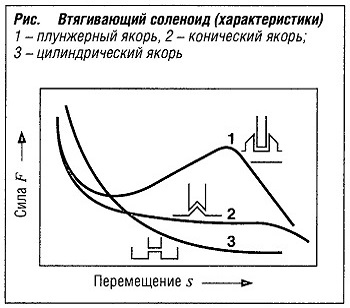

Электромагнитные исполнительные механизмы

Электромагнитный исполнительный механизм поступательного движения имеет соленоид (рис. «Втягивающий соленоид» ) с втягивающей силой, уменьшающейся пропорционально квадрату перемещения (рис. «Втягивающий соленоид (характеристики)» ). Форма кривой определяется типом рабочего зазора (например, конического или иммерсионного якоря).

|

|

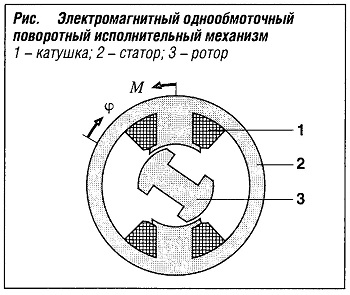

Роторные электромагнитные исполнительные механизмы характеризуются определенным расположением полюсов в статоре и роторе (например, роторный исполнительный механизм с одной обмоткой, рис. «Электромагнитный однообмоточный поворотный исполнительный механизм» ). Когда ток прикладывается к одной из катушек, то роторные и статорные полюсы притягиваются и возникает крутящий момент.

Электродинамические исполнительные механизмы

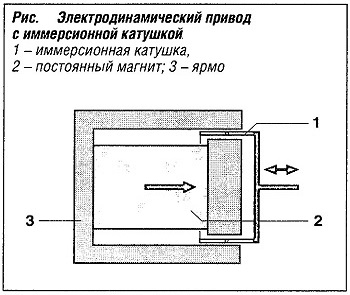

Куполообразный магнит (исполнительный механизм с иммерсионной катушкой, рис. «Электродинамический привод с иммерсионной катушкой» ) функционирует, когда цилиндрическая иммерсионная катушка (обмотка якоря) движется в заданном рабочем зазоре.

|

|

Диапазон перемещения определяется осевым размером обмотки якоря и рабочим зазором.

Применение исполнительных механизмов

Электромеханические исполнительные механизмы являются элементами непосредственного управления. Они служат для превращения электрического сигнала в механическое перемещение или работу без какого-либо промежуточного устройства преобразования. Типичное применение — перемещение заслонок, катушек и клапанов. Описываемые приводы не обладают способностью к самовозврату, так как не имеют устойчивой рабочей точки. Они способны выполнять только позиционные операции из постоянного исходного положения (рабочая точка), в том случае, если приложена противодействующая сила, например, возвратная пружина.

Электромагнитный сердечник обеспечивает устойчивую статическую рабочую точку, когда его кривая «сила-ход» накладывается на характеристическую реакцию возвратной пружины. Изменение тока катушки в электромагнитном клапане смещает рабочую точку. Простое позиционирование достигается путем управления током. Однако здесь особое внимание необходимо уделить нелинейности характеристики «сила-ток» и чувствительности системы позиционирования к помехам, например, механическому трению, пневматическим и гидравлическим силам. Температурная чувствительность сопротивления катушки приводит к погрешностям позиционирования, что делает необходимым корректирующее управление током. Высокоточная система позиционирования с хорошей динамической реакцией должна иметь датчик положения и контроллер.

Пьезоэлектрические исполнительные механизмы

Принцип действия пьезоэлектрических исполнительных механизмов, основан на прямом пьезоэлектрическом эффекте, открытом в 1880 году братьями Кюри на кристаллах турмалина — преобразовании механической деформации кристалла в напряжение на поверхности кристалла, прямо пропорциональное этой деформации.

Обратный пьезоэлектрический эффект называется непрямым пьезоэлектрическим эффектом. При подаче напряжения на пьезоэлектрический материал происходит быстрая направленная деформация (отклонение) материала на несколько мкм, что можно использовать в качестве активирующего движения.

Обратный пьезоэлектрический эффект называется непрямым пьезоэлектрическим эффектом. При подаче напряжения на пьезоэлектрический материал происходит быстрая направленная деформация (отклонение) материала на несколько мкм, что можно использовать в качестве активирующего движения.

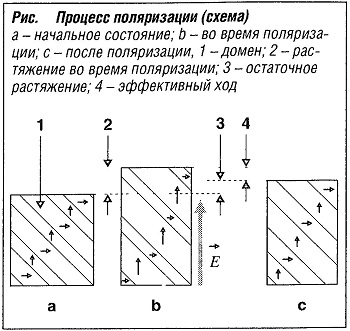

Необходимым условием для реализации пьезоэлектрического эффекта являются электрические диполи в базисных клетках материала, которые в результате процессов взаимодействия образуют более крупные соединенные области той же ориентации, по аналогии с магнетизмом называемые доменами (рис. а, «Процесс поляризации» ). Когда в привилегированном направлении действует магнитное поле, преобладающая доля этих доменов может быть выстроена в направлении поля, где электрические диполи в доменах одновременно удлиняются (расширение кристаллической решетки, рис. Ь, «Процесс поляризации» ). Там материал демонстрирует макроскопическую линейную деформацию в процессе поляризации.

Даже после деактивации поля и соответствующего восстановления диполей, домены остаются в этом выстроенном (поляризованном) состоянии (рис. с, «Процесс поляризации» ), так что пьезоэлектрический материал может снова и снова обратимо расширяться в привилегированном направлении при воздействии магнитного поля.

Пьезоэлектрические материалы

Пьезоэлектрические материалы — это подкатегория диэлектриков; иными словами, они являются электрически непроводящими, неметаллическими материалами без свободных мобильных носителей заряда. Наряду с первыми изученными пьезоэлектрическими монокристаллами, такими как турмалин и кварц, стало известно большое количество поликристаллических пьезоэлектрических материалов, включая множество керамических.

В силу небольшой удельной линейной деформации пьезоэлектрических кристаллов, для технического применения пьезоэлектрического эффекта годятся лишь материалы, которые особенно эффективно преобразуют электрическую энергию в механическую. Это свойство можно описать коэффициентом соединения к- отношением механической энергии в пьезоэлементе к общей энергии (0 < k < 1).

Особую важность для пьезоэлементов представляют керамика PZT (цирконат — титанат свинца) на основе оксидной системы со смешанными кристаллами цирконата- титаната свинца с большим коэффициентом соединения благодаря специфической корректировке соотношения Ti и Zr и использование подходящих диффузантов.

Конструкция пьезоэлемента

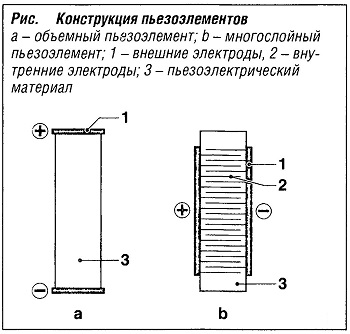

В основе пьезоэлемента лежит поляризованное пьезоэлектрическое твердое тело, в котором может создаваться электрическое поле, необходимое для растяжения пьезоэлемента посредством внешнего контактирования. Для достижения технически приемлемого отклонения этого объемного пьезоэлемента (рис. а, «Конструкция пьезоэлементов» ), как правило, требуется большая толщина материала и очень высокое напряжение активации — десятки киловольт.

В многослойном пьезоэлементе (рис. Ь, «Конструкция пьезоэлементов» ) пьезоэлектрическое твердое тело делится на много параллельно соединенных активных слоев с внутренними электродами, поочередно выводимыми на положительные и отрицательные внешние электроды. Это значительно уменьшает необходимое активационное напряжение при практически том же отклонении всей комбинации. Таким образом, многослойные пьезоэлементы могут работать там, где важна безопасность, при умеренном уровне напряжения (U <200 В) — например, в системах впрыска топлива.

В многослойном пьезоэлементе (рис. Ь, «Конструкция пьезоэлементов» ) пьезоэлектрическое твердое тело делится на много параллельно соединенных активных слоев с внутренними электродами, поочередно выводимыми на положительные и отрицательные внешние электроды. Это значительно уменьшает необходимое активационное напряжение при практически том же отклонении всей комбинации. Таким образом, многослойные пьезоэлементы могут работать там, где важна безопасность, при умеренном уровне напряжения (U <200 В) — например, в системах впрыска топлива.

Из-за своей чувствительности к механическому перенапряжению и вредным воздействиям окружающей среды (например, токопроводящая или едкая среда), керамические пьезоэлементы часто устанавливаются в корпусе с определенным начальным механическим напряжением. Это предотвращает любые растягивающие напряжения пьезокерамической структуры и нежелательные взаимодействия со средами даже во время динамической работы исполнительного органа.

Энергетическая способность пьезоэлементов

Как и все электромеханические исполнительные органы, пьезоэлемент также является конвертером — преобразует подаваемую на него электрическую энергию в механическую и таким образом обеспечивает энергию, необходимую для сервоперемещения. Эффективная энергетическая способность зависит от КПД исполнительного механизма, т.е. от величины электрических и механических потерь, возникших в процессе преобразования энергии.

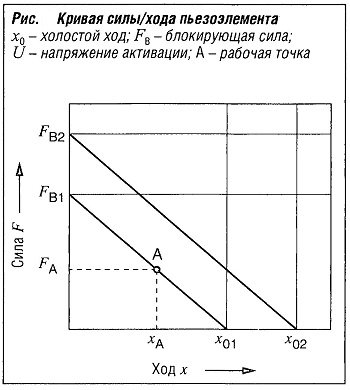

В зависимости от области применения рабочая точка пьезоэлемента может находиться между максимальной блокирующей силой и максимальной растягивающей способностью (холостой ход). Основная связь здесь в том, что максимальная коммутирующая сила, которая может быть передана пьезоэлементом в этой рабочей точке зависит от его допустимого отклонения в этой точке в системе. Это поведение описывает кривая силы/хода пьезоэлемента (рис. «Кривая силы и хода пьезоэлемента» ). Из-за пропорциональности между напряжением активации и отклонением пьезоэлемента, а также его силы, эта кривая является прямой функцией напряжения активации. Максимальные значения силы и хода, которые могут быть достигнуты путем их увеличения, ограничены удельной электрической прочностью используемого материала.

В зависимости от области применения рабочая точка пьезоэлемента может находиться между максимальной блокирующей силой и максимальной растягивающей способностью (холостой ход). Основная связь здесь в том, что максимальная коммутирующая сила, которая может быть передана пьезоэлементом в этой рабочей точке зависит от его допустимого отклонения в этой точке в системе. Это поведение описывает кривая силы/хода пьезоэлемента (рис. «Кривая силы и хода пьезоэлемента» ). Из-за пропорциональности между напряжением активации и отклонением пьезоэлемента, а также его силы, эта кривая является прямой функцией напряжения активации. Максимальные значения силы и хода, которые могут быть достигнуты путем их увеличения, ограничены удельной электрической прочностью используемого материала.

Если для конкретной области применения требуется большее усилие пьезоэлемента, то его можно достичь без изменения пьезоэлектрического материала на основании того факта, что активное поперечное сечение пьезоэлемента увеличивается под влиянием электрического поля. С другой стороны, для увеличения хода пьезоэлемента требуется увеличить количество активных слоев в нем. Таким образом, для проектирования многослойного пьезоэлемента под конкретную область применения основными параметрами являются активное поперечное сечение и количество активных слоев пьезоэлемента.

Гидромеханические исполнительные механизмы

Используют сходные принципы по преобразованию и регулированию энергии. Главным различием является используемая среда. Гидравлические исполнительные механизмы работают с практически несжимаемыми жидкостями, обычно маслом, под давлением порядка 30 МПа. В дизельных системах впрыска давление достигает 200 МПа. Пневматические исполнительные механизмы работают со сжимаемыми газами, обычно воздухом, под давлением порядка 1 МПа. Давление у вакуумных исполнительных механизмов составляет порядка 0,05 МПа.

Системы чаще всего строятся на принципах гидростатитических преобразователей энергии. Они выполняют перемещения, преобразуя энергию давления жидкой среды в механическую работу и наоборот.

В противоположность им, гидродинамические преобразователи работают по принципу преобразования энергии потока (кинетической энергии движущейся жидкости) в механическую работу (пример: гидродинамическая муфта).

Потери во время работы являются следствием утечек и трения. Жидкостно-тепловые потери вызываются гидродинамическим сопротивлением, при котором действие дросселя (шайбы, сужающей поток) преобразует гидравлическую энергию в тепло. Часть тепла рассеивается в окружающей среде, а некоторая его часть поглощается и уносится рабочей жидкостью. Это можно описать выражением:

Qheat = Q1p1 — Q2p2

В случае с несжимаемыми жидкостями:

Qheat = Q1 (p1 — p2)

Турбулентность возникает там, где жидкость протекает через участки ограничений для движения потока (например, через дроссели). Скорость потока среды тогда не зависит в значительной мере от вязкости. С другой стороны, вязкость не играет той роли, как при ламинарном течении в узких трубках и отверстиях.

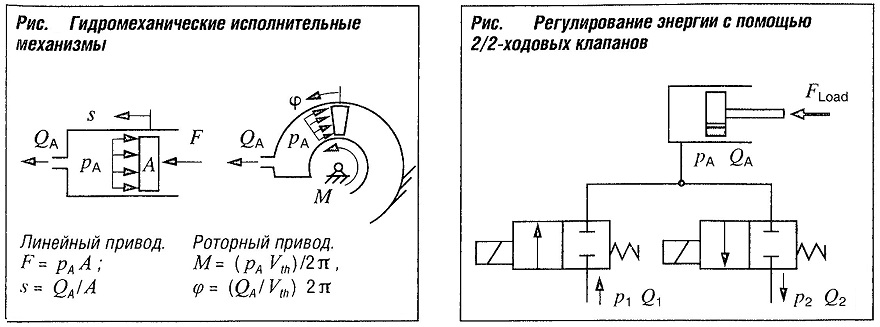

Гидромеханические усилители (рис. «Гидромеханические исполнительные механизмы» ) управляют преобразованием энергии из жидкого в механическое состояние. Регулирующий механизм должен конструироваться для управления только относительно малым потоком энергии, необходимым для окончательного позиционирования клапанов.

С помощью переключающих клапанов открывается (закрывается) отверстие, управляющее потоком к (от) гидромеханического преобразователя энергии (рис. «Регулирование энергии с помощью 2/2 — ходовых клапанов» ). При достаточном открытии отверстия дроссельные потери остаются незначительными. Для получения возможности непрерывного управления гидромеханизмом с фактическим отсутствием потерь может использоваться модулированная продолжительность импульса открытия и закрытия. Однако в действительности флуктуации давления и механический контакт между компонентами клапана создают нежелательные шум и вибрацию.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: