Двигатель внутреннего сгорания принадлежит к циклично работающим установкам. Отграниченное количество рабочей смеси поступает в цилиндр, работает там, а затем выводится через систему выпуска. Процесс наполнения и опустошения цилиндра называется сменой заряда смеси. Качество смены заряда сильно влияет на литровую мощность двигателя.

Смена заряда смеси должна происходить таким образом, чтобы отработавшие газы полностью удалялись из цилиндра и заменялись свежим зарядом смеси. Процессы смены заряда в двухтактном и четырехтактном двигателях отличаются между собой, поэтому ниже рассматриваются по отдельности.

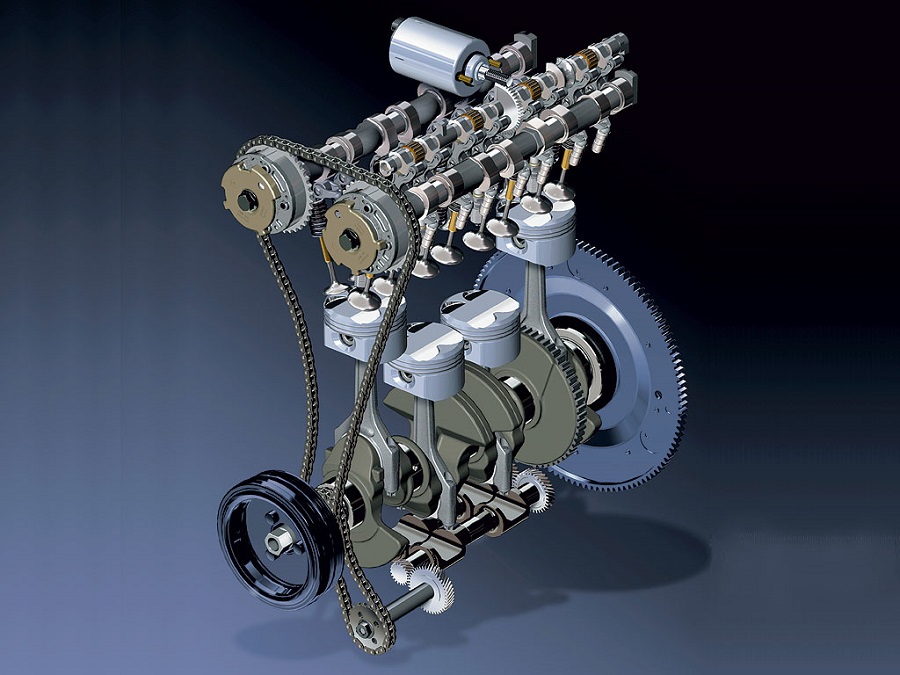

Смена заряда смеси в четырехтактном двигателе

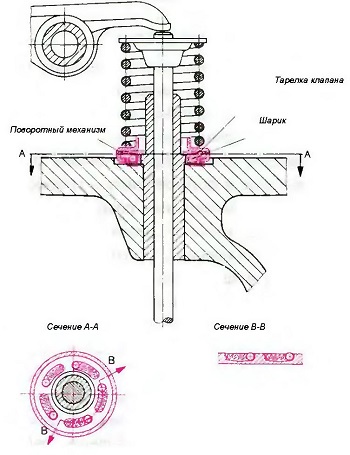

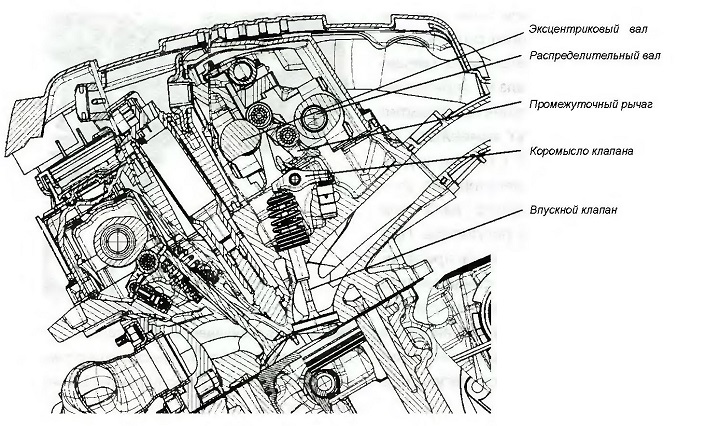

Рис. Клапанное газораспределение

В четырехтактном двигателе смена заряда смеси происходит после завершения рабочего хода поршня. Сначала вовремя выпуска при ходе поршня к верхней мертвой точке открывается выпускной клапан и отработавшие газы выводятся в систему выпуска. Затем начинается впуск — открывается впускной клапан и во время хода поршня к нижней мертвой точке в цилиндр втягивается свежий заряд смеси. В момент прохождения поршнем верхней мертвой точки между тактами выпуска и впуска имеет место так называемое перекрытие клапанов, когда оба клапана открыты одновременно. При этом поток отработавших газов, выходя из цилиндра, образует некое разрежение воздуха, позволяющее свежему заряду смеси проникнуть в цилиндр. Свежий заряд, в свою очередь, как бы подпирает порцию отработавших газов, не давая ей вернуться в цилиндр.

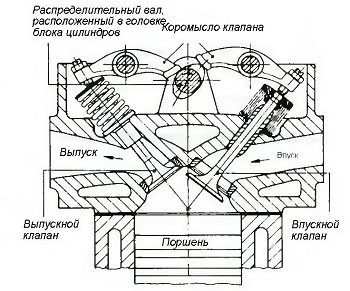

Рис. Золотниковое газораспределение

В абсолютном большинстве четырехтактных двигателей впускной и выпускной клапаны имеют грибовидную форму (рис. «Клапанное газораспределение»). Грибовидный клапан открывается и закрывается относительно медленно, так как его начальная и конечная скорость равны нулю; при открывании клапанов в цилиндре происходит снижение давления. Приведение грибовидного клапана в действие при высокой частоте вращения распределительного вала не составляет проблем, но при этом клапаны склонны к колебаниям, которые могут привести к поломке клапанных пружин. При всех недостатках клапанное газораспределение применяется повсеместно и не вытесняется золотниковым газораспределением (рис. «Золотниковое газораспределение»), поскольку последнее гораздо более сложно по конструкции и требует тщательного уплотнения.

Конструкция ГРМ

Распределительный вал

Распределительный вал приводит в движение клапаны — непосредственно или через промежуточные детали. Его частота вращения в четырехтактном двигателе равна половине частоты вращения коленчатого вала. В двухтактном двигателе при наличии клапанного газораспределения частота вращения коленчатого и распределительного валов одинакова.

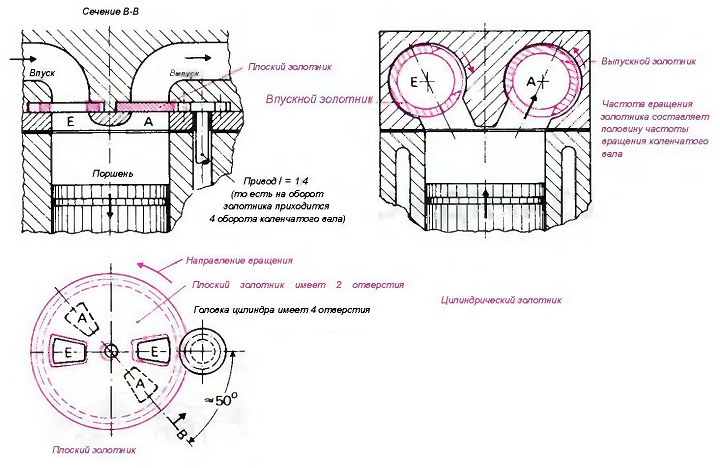

Распределительный вал всегда приводится в действие от коленчатого вала. У двигателей устаревшей конструкции распределительный вал находился в блоке цилиндров и приводился с помощью цепи или косых шестерен разного размера. В последнем случае большая шестерня, надевавшаяся на распределительный вал, изготавливалась из мягкого материала (текстолит или алюминий) для снижения шума работы двигателя. На более современных двигателях распределительный вал расположен в головке блока цилиндров и приводится цепью, зубчатым ремнем, набором цилиндрических шестерен или валиком с коническими шестернями (рис. «Варианты привода распределительного вала в головке блока цилиндров»).

Рис. Варианты привода распределительного вала в головке блока цилиндров

Шестерни и цепи привода распределительного вала при работе смазываются маслом из системы смазки двигателя. Зубчатый ремень из полимерного материала, армированный стальной проволокой или нитями из стекловолокна, при работе не смазывается. Конические зубчатые передачи дороги в производстве, поэтому используются в настоящее время только в двигателях гоночных автомобилей или мотоциклов.

Распределительный вал в головке блока цилиндров располагается обычно на двигателях с высокой частотой вращения коленчатого вала, чтобы избежать колебаний привода клапанов и возможной поломки клапанных пружин. Последнее может привести к аварии всего двигателя, вплоть до разрушения поршня и блока цилиндров. В цепном и ременном приводах имеются натяжное устройство и направляющие элементы, которые обеспечивают работу привода распределительного вала без внутренних колебаний.

Распределительный вал изготавливается из стали или из специального чугуна. Рабочие поверхности кулачков и опорные шейки закаливаются и шлифуются. Прочность валов из специального чугуна достигается с помощью закалки.

Толкатели клапана

Простой толкатель используется в двигателях с небольшими нагрузками. Он должен вращаться вокруг своей продольной оси для снижения износа в месте контакта толкателя с кулачком распределительного вала, что достигается установкой толкателя с небольшим смещением (эксцентриситетом) относительно оси распределительного вала. Для более высоких нагрузок лучше использовать роликовый толкатель, который вокруг своей продольной оси вращаться не должен, зато ролик толкателя обкатывается по поверхности кулачка, значительно снижая трение и износ.

При использовании гидравлических толкателей не нужно регулировать зазор в приводе клапанов. При закрытом клапане из системы смазки двигателя в цилиндр толкателя попадает так много масла, что поршень толкателя без зазора прижимает части привода клапана друг к другу. Как только кулачок поднимает толкатель, шариковый обратный клапан перекрывает канал для подачи масла, а толкатель и поршень толкателя вместе двигаются вверх.

Толкатели чаще всего изготавливаются из чугуна. Поверхности трения закаливаются и шлифуются.

Штанга толкателя клапана

Штанга толкателя – элемент устаревшей конструкции автомобильного двигателя, в котором распределительный вал находился в нижней части блока цилиндров. Штанги толкателей переносили усилие от толкателей на коромысла клапанов. Штанги изготавливались из стали или алюминиевого сплава, на торцах штанг с одной стороны были опоры под регулировочный винт коромысла клапана, а с другой стороны — шарик-опора для установки штанги в толкатель.

Коромысло клапана

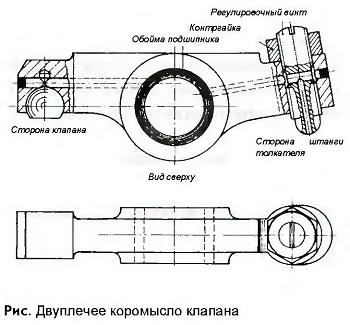

Двуплечее коромысло (рис. «Двуплечее коромысло клапана») сдвигает клапан, открывая впускной или выпускной каналы в головке блока цилиндров. Оно изготавливается из стали или чугуна. В современных двигателях коромысла привода клапанов применяются все реже и реже.

На коромысле установлен регулировочный винт с контргайкой для регулировки зазоров в приводе клапанов. Зазоры регулируются таким образом, чтобы на прогретом двигателе оставался небольшой зазор между коромыслом и клапаном для надежного герметичного закрытия клапана. Негерметичный клапан быстро пригорит по краям вследствие действия протекающих через него горячих газов.

|

|

|

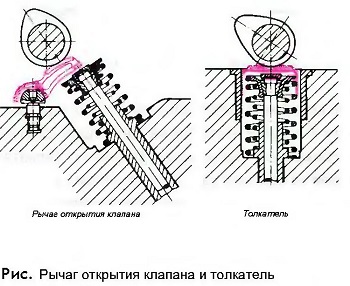

| Рис. Двуплечее коромысло клапана | Рис. Рычаг открытия клапана и толкатель |

Распределительный вал, расположенный в головке блока цилиндров, может открывать клапаны не только с помощью двуплечих коромысел, но и непосредственно с использованием рычагов открытия клапана или толкателей (рис. «Рычаг открытия клапана и толкатель»), что сегодня используется практически повсеместно.

Возвратные механизмы клапана

Рис. Шпилечная возвратная пружина

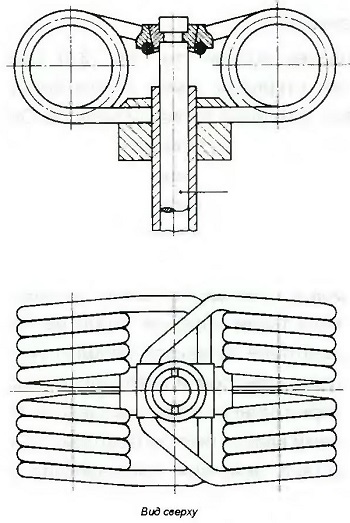

Возвратный механизм клапана служит для возвращения его в исходное положение после открытия и удержания в исходном положении с сохранением герметичности канала. Чаще всего в таком качестве используются одна или несколько винтовых возвратных пружин. Реже используются возвратные пружины шпилечного типа (рис. «Шпилечная возвратная пружина»). В двигателях спортивных и гоночных автомобилей или мотоциклов с очень высокой частотой вращения коленчатого и распределительного валов пружины во многих случаях не используются. Дело в том, что частота открывания-закрывания клапанов в таких двигателях столь высока, что пружины просто не успевают срабатывать, возвращая клапан в исходное положение после открытия. В этих случаях используют десмодромный (принудительный) привод клапанов. В таком механизме на каждый клапан на распределительном валу приходятся два кулачка, один из которых приводит рычаг открытия клапана, а другой — рычаг его закрытия. При закрытии клапан плотно прижимается к своему седлу и затем полностью закрывается под воздействием давления газов в цилиндре. Такие механизмы эффективно работают только на больших оборотах, в противном случае в подобных двигателях компрессия минимальна.

Клапан двигателя

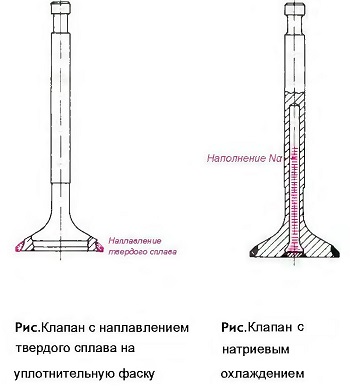

Клапаны автомобильного двигателя подвергаются высоким механическим и термическим нагрузкам, а также коррозионному воздействию со стороны продуктов сгорания рабочей смеси. При полной нагрузке температура на поверхности тарелки выпускного клапана доходит до 800 °С, а на тарелке впускного клапана — до 500 °С. Для противостояния таким нагрузкам выпускные клапаны изготавливают из высоколегированных сталей с высокой теплостойкостью. Для увеличения его срока службы на уплотнительную фаску тарелки клапана наплавляется особенно прочный сплав CrNi (рис. «Клапан с наплавлением твердого сплава на уплотнительную»). Температуру тарелки клапана можно понизить, если использовать клапаны с натриевым охлаждением (рис. «Клапан с натриевым охлаждением»). Полый стержень клапана на 2/3 наполняется натрием. Во время работы двигателя натрий от нагрева становится жидким, испаряется и поддерживает перенос тепла от тарелки к стержню, через который тепло передается на направляющую втулку клапана.

Клапаны автомобильного двигателя подвергаются высоким механическим и термическим нагрузкам, а также коррозионному воздействию со стороны продуктов сгорания рабочей смеси. При полной нагрузке температура на поверхности тарелки выпускного клапана доходит до 800 °С, а на тарелке впускного клапана — до 500 °С. Для противостояния таким нагрузкам выпускные клапаны изготавливают из высоколегированных сталей с высокой теплостойкостью. Для увеличения его срока службы на уплотнительную фаску тарелки клапана наплавляется особенно прочный сплав CrNi (рис. «Клапан с наплавлением твердого сплава на уплотнительную»). Температуру тарелки клапана можно понизить, если использовать клапаны с натриевым охлаждением (рис. «Клапан с натриевым охлаждением»). Полый стержень клапана на 2/3 наполняется натрием. Во время работы двигателя натрий от нагрева становится жидким, испаряется и поддерживает перенос тепла от тарелки к стержню, через который тепло передается на направляющую втулку клапана.

Рис. Поворотный механизм клапана

В высоконагруженных двигателях срок службы клапана можно увеличить в несколько раз, установив поворотный механизм (рис. «Поворотный механизм клапана»). Как только клапан открывается, пружина клапана прижимает тарелку клапана к поворотному механизму, шарики катятся по дорожке и поворачивают клапан на небольшой угол вокруг его оси. Вследствие принудительного вращения конец стержня клапана и тарелка не подвержены отложениям продуктов сгорания и распада масла, поэтому вероятность негерметичности клапана из-за пригорания уплотнительной фаски значительно снижается. Направляющая втулка клапана Направляющая втулка клапана изготавливается из серого чугуна или из материала с высокой теплостойкостью и хорошими антифрикционными свойствами. Для хорошего отвода тепла направляющая втулка должна быть как можно длиннее, при этом торец направляющей втулки выпускного клапана не должен выступать в выпускной канал головки блока цилиндров, так как в этом случае втулка будет дополнительно поглощать тепло.

Седло клапана двигателя

В головках блока цилиндров, которые изготовлены из чугуна, седло клапана фрезеруется и шлифуется непосредственно в теле головки. Если головка блока цилиндров изготовлена из легкого сплава, то в этом случае используются вставные седла клапанов из особого серого чугуна. Для обеспечения хорошей герметичности клапанов уплотнительные фаски на тарелке клапана и его седле должны быть по возможности узкими (1,5-2,5 мм). Хорошее уплотнение достигается методом притирки клапанов к седлам.

Конструкция клапана двигателя

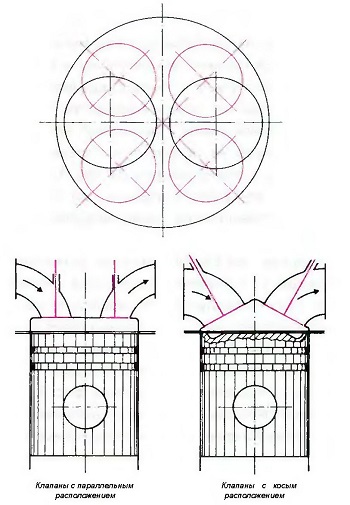

Рис. Варианты расположения клапанов

Для хорошего наполнения цилиндра сечение впускного и выпускного каналов головки блока должно быть большим.

Ограничения диаметра тарелки клапана обусловлены конструкцией головки блока цилиндров и формой камеры сгорания. Клапаны с параллельным расположением могут иметь меньший диаметр по сравнению с клапанами, расположенными под углом в шатровой камере сгорания (рис. «Варианты расположения клапанов»). Выпускной клапан имеет чаще всего меньший диаметр, чем впускной клапан.

Это сделано для того, чтобы не перепутать клапаны при сборке головки блока цилиндров. Кроме того, впускной клапан большего диаметра обеспечивает лучшее наполнение цилиндра холодной рабочей смесью, а горячие отработавшие газы хорошо выходят через выпускной канал меньшего диаметра.

При этом важно, чтобы выпускной клапан был изготовлен из более теплостойкого материала.

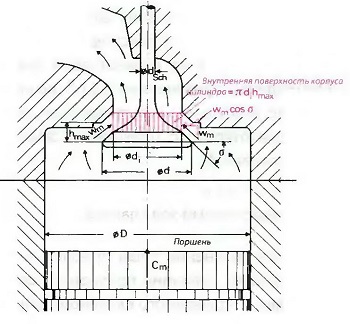

Рис. Определение основных размеров клапана

Для клапанов с параллельным расположением выбираются следующие размеры (рис. «Определение основных размеров клапана»):

- Клапаны одинакового размера

d ≈ 0,4 D

2. Клапаны разного размера

dE ≈ 0,45 D

dА ≈ 0,35 D

D — диаметр цилиндра;

В — впускной клапан;

А — выпускной клапан.

Для клапанов с косым расположением диаметр тарелки конструктивно выбираются, исходя из конструкции головки блока цилиндров.

В двигателях легковых автомобилей и мотоциклов число клапанов в головке блока цилиндров может доходить до пяти на цилиндр (рис. «Варианты расположения клапанов»). Общие проходные сечения впускного и выпускного каналов увеличиваются. В результате улучшается наполнение цилиндра и повышается мощность двигателя. Свеча зажигания может быть установлена в середине камеры сгорания, чтобы сократить путь пламени и период задержки воспламенения. В дизельных двигателях с помощью размещения форсунки в центре камеры сгорания достигается более благоприятное направление струи впрыскиваемого топлива и, как следствие, лучшее сгорание смеси.

Головка блока цилиндров с двумя клапанами на цилиндр проще по конструкции и легче по весу. Конструкция с несколькими клапанами на цилиндр, при всех своих достоинствах, отличается сложностью конструкции и высокими затратами на изготовление.

Угол фаски тарелки клапана составляет преимущественно 45°, а ширина фаски клапана варьируется от 1,5 до 2,5 мм.

При определении максимального хода клапана исходят из условия, что размер канала вокруг клапана должен быть немного больше, чем позади него.

Конструкция кулачков

Профиль кулачка определяет момент и продолжительность открытия клапана. Профиль кулачка должен удовлетворять следующим условиям:

- Клапан должен быстро открываться и быстро закрываться. Величина хода клапана должна быть максимально возможной.

- Процесс движения в целом должен выбираться таким образом, чтобы не вызывать недопустимо больших колебаний пружины клапана.

Привод клапанов с пружинами представляет собой конструкцию, подверженную вынужденным колебаниям. Его собственная частота колебаний вследствие жестких и легких деталей должна быть настолько большой, насколько это возможно. Вынужденные колебания вызываются воздействием на клапаны кулачков распределительного вала. Как только клапан закрывается, благодаря зазору в приводе клапана исчезает силовое замыкание между элементами привода, и колебания прекращаются.

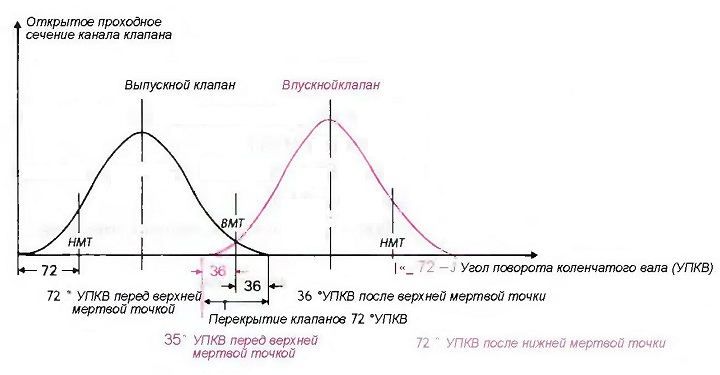

Определение фазы газораспределения

Фазы газораспределения — это, по сути, продолжительность открытия клапанов, выраженная в градусах угла поворота коленчатого вала относительно мертвых точек поршня.

Рис. Диаграмма фаз газораспределения

Так как клапаны открываются и закрываются относительно медленно, угол поворота коленчатого вала выбирается большим, чем угол, соответствующий впуску и выпуску. При этом можно достичь того, как ясно из диаграммы фаз газораспределения (рис. «Диаграмма фаз газораспределения»), чтобы к началу и завершению впуска и выпуска небольшое сечение каналов было уже или еще открытым. Завершение выпуска и начало впуска пересекаются, так как оба клапана открыты одновременно. Вследствие данного перекрытия клапанов достигается лучшее выведение отработавших газов из камеры сгорания. Давление выпуска увеличивается, когда поршень уже находится в верхней мертвой точке. При этом в камере сгорания возникает пониженное давление, а через уже открытый впускной клапан поступает свежий заряд рабочей смеси. Большое перекрытие клапанов обеспечивает хорошую вентиляцию цилиндра от остаточных газов, но в бензиновых двигателях, как следствие, вызывает потери топлива и приводит к повышенному шуму на холостом ходу вследствие пропусков зажигания, так как при небольшой частоте вращения и почти закрытой дроссельной заслонке отработавшие газы всасываются обратно и смесь сильно обедняется. Здесь необходимо искать оптимальный вариант, при котором остаточные отработавшие газы будут удаляться в сочетании с потерями топлива и пропусками зажигания, в особенности с учетом ограничения содержания углеводородов в отработавших газах.

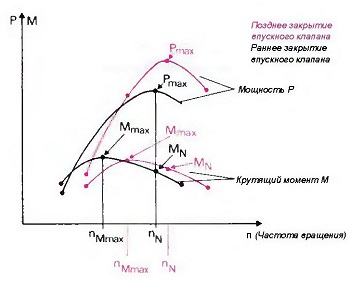

Рис. Диаграммы крутящего момента и мощности при раннем и позднем закрытии впускного клапана

Впускной клапан закрывается сразу после прохождения поршнем нижней мертвой точки. Вследствие инерции свежего заряда смеси достигается некий эффект наддува, интенсивность которого возрастает с увеличением скорости потока смеси, то есть чем выше средняя скорость поршня или частота вращения коленчатого вала. Вследствие запоздалого закрытия впускного клапана при высокой частоте вращения коленчатого вала достигается большая мощность двигателя благодаря наддуву, в то время как при незначительной частоте вращения она очень маленькая, так как клапан вновь выпускает часть заряда. На рис. «Диаграммы крутящего момента и мощности при раннем и позднем закрытии впускного клапана» изображена диаграмма крутящего момента и мощности относительно частоты вращения коленчатого вала для раннего и позднего закрытия впускного клапана. Способность к разгону двигателя высокой мощности (впуск закрывается поздно) низкая. В результате ему требуется больше передач в трансмиссии для того, чтобы он мог всегда работать в благоприятном диапазоне частоты вращения (нисходящая ветвь линии крутящего момента между nMmax, и n N).

Прежде всего, фазы газораспределения конструктор определяет согласно своему опыту. Точные значения для высокой мощности, незначительного удельного расходы топлива и небольшого содержания вредных примесей в отработавших газах определяются во время стендовых испытаний двигателя.

Экспериментальные данные:

Впускной клапан открыт 10 до 50 °УПКВ перед верхней мертвой точкой (ВМТ), а закрыт 40 до 80 °УПКВ после нижней мертвой точки (НМТ)

Выпускной клапан открыт 40 до 80 °УПКВ перед нижней мертвой точкой (НМТ), а закрыт 10 до 50 °УПКВ после верхней мертвой точки (ВМТ)

УПКВ — угол поворота коленчатого вала.

Система изменение фаз газораспределения

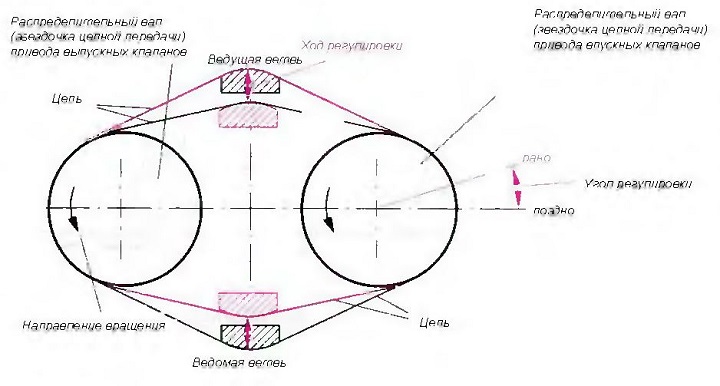

Из диаграмм на рис. «Диаграммы крутящего момента и мощности при раннем и позднем закрытии впускного клапана» видно, что при средней частоте вращения коленчатого вала крутящий момент при раннем закрытии впускного клапана высокий, то же самое наблюдается при высокой частоте вращения коленчатого вала и позднем закрытии впускного клапана. Если крутящий момент должен быть высоким как при средней, так и при высокой частоте вращения коленчатого вала, впускной клапан должен работать с изменяющимися фазами газораспределения, то есть двигатель должен быть оснащен специальным распределительным валом (или валами) с возможностью изменения фаз газораспределения. Механизм регулятора способен на работающем двигателе изменять угол поворота распределительного вала привода впускных клапанов относительно коленчатого вала. На рис. «Схема изменения фаз газораспределения путем изменения натяжения цепи привода распределительных валов» схематически изображена возможность такой регулировки. Распределительный вал привода выпускных клапанов приводится в действие цепью от коленчатого вала. Вторая цепь соединяет оба распределительных вала и передает крутящий момент с одного вала на другой. Если при смещении натяжителя ведущая ветвь соединительной цепи удлиняется, ведомая ветвь становится короче. С уменьшением длины ведомой ветви цепи распределительные валы перестают вращаться с одинаковым смещением относительно коленчатого вала, и распределительный вал привода впускных клапанов открывает клапана чуть раньше.

Рис. Схема изменения фаз газораспределения путем изменения натяжения цепи привода распределительных валов

Рис. . Гидравлическая регулировка положения распределительного вала с помощью лопастного регулятора

Более совершенной системой изменения фаз газораспределения стала гидравлическая муфта, в просторечии именуемая — «фазовращатель». В этой конструкции шкив привода распределительного вала выполняет роль корпуса гидравлической муфты. Ротор муфты находится внутри корпуса и непосредственно соединен с распределительным валом. В корпусе муфты сделано несколько полостей, к которым по каналам подводится моторное масло из системы смазки. Заполнение той или иной полости маслом обеспечивает поворот ротора относительно корпуса и, соответственно, смещение распределительного вала на определенный угол. В результате моменты открытия и закрытия кулачков могут изменяться на величину порядка 20°… 30°. С помощью давления масла происходит регулировка угла смещения распределительного вала при использовании лопастного регулятора. При вращении ведущей шестерни распределительного вала масло внутри специального корпуса воздействует на лопасти регулятора в ту или другую сторону, меняя таким образом угол смещения распределительного вала относительно корпуса регулятора (рис. «. Гидравлическая регулировка положения распределительного вала с помощью лопастного регулятора»).

Чтобы на холостом ходу при перекрытии клапанов не возникал излишний шум от работы двигателя, положение распределительного вала привода впускных клапанов регулируется на «позднее» открытие клапанов. При растущей частоте вращения коленчатого вала, например, при 1000 мин-1, распределительный вал привода впускных клапанов переводится на более «раннее» открытие клапанов, чтобы крутящий момент был большим. При достижении 4000 мин —1 распределительный вал привода впускных клапанов вновь переводится в «позднее» положение для увеличения крутящего момента двигателя. Соответствие процесса смены заряда смеси оптимальным режимам работы двигателя происходит эффективнее, если можно менять фазы открытия как впускных, так и выпускных клапанов.

Полностью регулируемый газораспределительный механизм

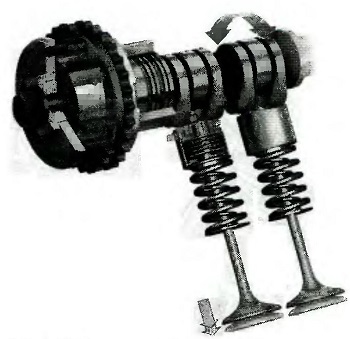

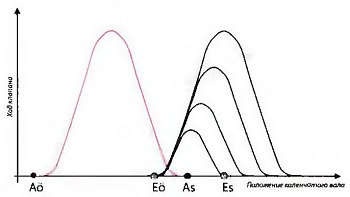

Рис. Диаграмма перемещения клапана в полностью регулируемом газораспределительном механизме

Как уже обсуждалось в разделе 3.3, для управления нагрузкой на двигатель без помощи дроссельной заслонки необходим полностью регулируемый газораспределительный механизм (рис. «Диаграмма перемещения клапана в полностью регулируемом газораспределительном механизме») с возможностью изменения его параметров в процессе работы. Изменение параметров подобного газораспределительного механизма производится с помощью электрических, гидравлических или механических вспомогательных систем. Первый газораспределительный механизм с возможностью регулировки параметров в процессе работы под названием «Valvetronic» был создан в 2001 году компанией «BMW AG».

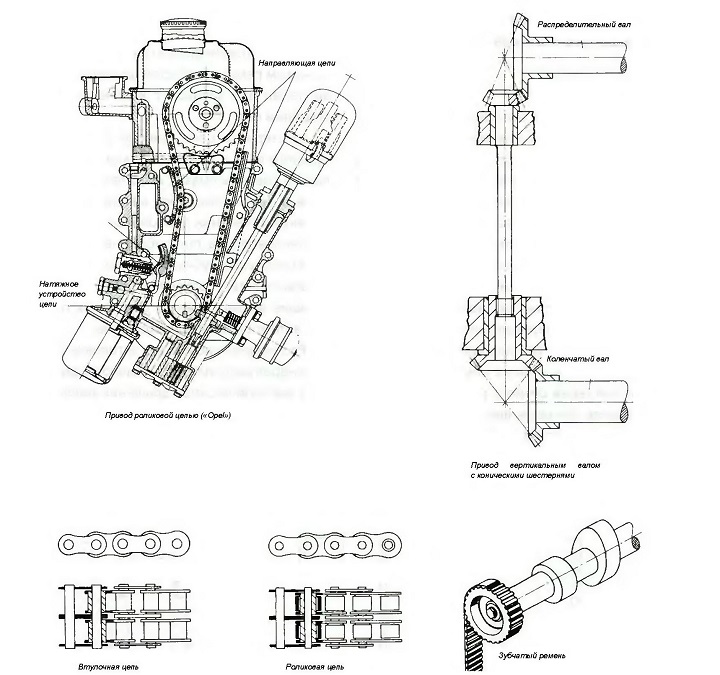

Рис. Газораспределителный механизм «Valvetronic» производства

Газораспределительный механизм «Valvetronic» производства компании «BMW AG» показан на рис. «Газораспределителный механизм «Valvetronic» производства». В этой конструкции кулачок распределительного вала приводит в движение подвижный промежуточный рычаг, который одной стороной контактирует с коромыслом клапана, а другой — со специальным эксцентриковым валом. Положение кулачка эксцентрикового вала определяет ход промежуточного рычага и, соответственно, ход клапана. Поворачивая эксцентрик, можно добиться увеличения или уменьшения хода клапана. Поворот эксцентрикового вала производится с помощью электромотора, сигналы на который поступают от электронной системы управления работой двигателя. Величина регулировки хода клапана составляет более 9 мм, а изменение этого параметра происходит всего за 300 мс.

Гармоничный кулачок

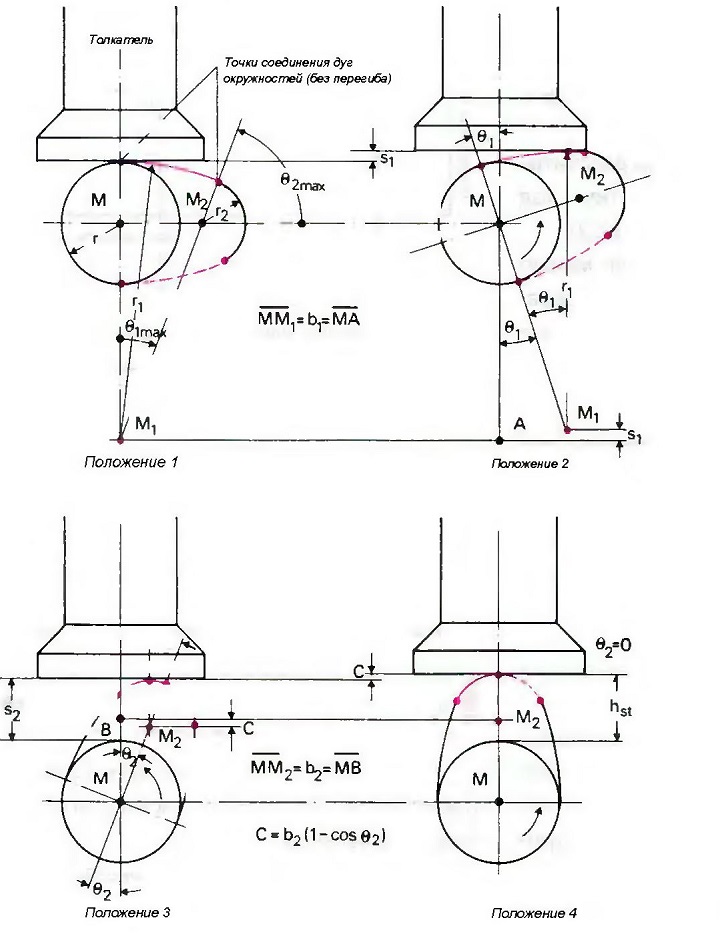

Выражение гармоничный кулачок обозначает математическую модель простейшего кулачка с идеальным стандартным профилем. Такой кулачок работает вместе с простейшим гладким толкателем, движения которого можно описать с помощью простых формул. На рис. 8.21 изображен гармоничный кулачок в четырех положениях.

В положении 1 толкатель касается основной окружности кулачка; ход толкателя равен нулю. После того как кулачок в положении 2 поворачивается на угол Q, против часовой стрелки, толкатель касается дуги окружности радиусом r1, и проходит путь S1. Средняя точка М1, сдвигается вверх на величину S1. Величину движения толкателя можно определить из положения точек MAM1. В положении 3 толкатель касается второй дуги окружности радиусом r2. Разница хода толкателя между положением 3 и наивысшим положением 4 составляет величину С. Угол поворота кулачка между положениями 3 и 4 имеет величину Q2. Расстояние С выводится из положения точек ММ2В.

На рис. «Схема движения толкателя при использовании гармоничного кулачка» изображены путь, скорость и ускорение толкателя в зависимости от угла поворота кулачка.

Рис. Схема движения толкателя при использовании гармоничного кулачка

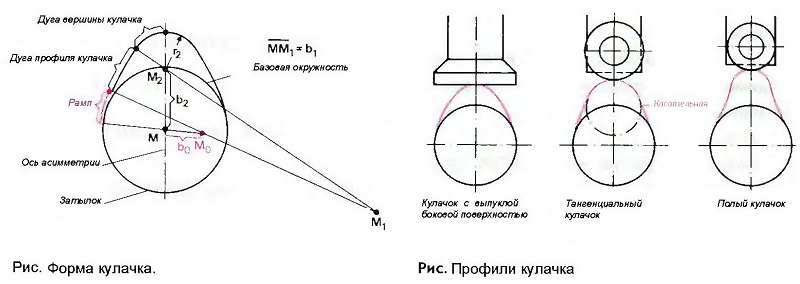

Форма кулачка распредвала

В примере 1 скорость удара клапана о седло необходимо перепроверить, так как она не должна превышать допустимое значение. С другой стороны, желаемым является быстрое открытие клапана. Оба требования нельзя осуществить с помощью одной дуги окружности, образующей поверхность кулачка. Низкая скорость движения клапана требует небольшого радиуса, а высокая скорость — большего. Данные условия можно выполнить только с помощью нескольких дуг окружностей различных радиусов. Поэтому, кроме базовой окружности кулачка, его форма образуется сочетанием нескольких дуг окружностей разного радиуса. Радиусы дуг окружностей выбираются в зависимости от необходимых параметров работы газораспределительного механизма (ход клапана, моменты открытия и закрытия клапана). Пока толкатель двигается вдоль базовой окружности кулачка, коромысло клапана, благодаря зазору в газораспределительном механизме, на шток клапана не воздействует. Как только толкатель начинает двигаться по поверхности большого радиуса, все части механизма приходят в силовое замыкание и клапан начинает приподниматься со своего седла, открывая канал. На рис. «Форма кулачка» показана форма кулачка с названиями различных ее участков.

Общие положения

Для приведения в действие клапана служат различные поверхности кулачка и толкатели разного вида (рис. «Профили кулачка»). Гладкий толкатель может работать вместе только с выпуклым кулачком, а не с полым. Полый кулачок или тангенциальный кулачок требуют в качестве партнера толкатель с выпуклой поверхностью, например, роликовый толкатель. Радиус ролика толкателя должен выбираться меньшим, чем минимальный радиус кулачка.

Изготовление кулачка начинается с подготовки эталонного кулачка, который имеет ту же форму, что необходима для кулачков промышленного изготовления. С помощью эталонного кулачка изготавливается копир, который управляет работой станка для шлифовки распределительного вала. Заранее изготовленный распределительный вал удерживается в шлифовальном станке с помощью специального крепления. При шлифовке поверхности кулачка распределительный вал поворачивается вокруг своей оси и одновременно, сообразно требуемому профилю кулачка, с помощью копира качается в разные стороны.

Пружины клапана

Размеры пружины клапана должны определяться таким образом, чтобы она могла создать требуемую силу натяжения, а ее частота собственных колебаний превышала частоту вращения распределительного вала для того, чтобы избежать опасных резонансных колебаний. Сила натяжения пружины должна быть больше суммы силы замедления всех частей привода клапана, чтобы динамическая связь оставалась заметной.