Электронная система современного автомобиля не может работать без датчиков. Автомобильные датчики оценивают значения неэлектрических параметров и преобразуют их в электрические сигналы. Преобразование физической величины Ф в электрическую количественную величину Е. Вот о том, какую роль играют датчики в автомобиле, мы и поговорим в этой статье.

В качестве сигнала выступает напряжение, ток и частота. Сигналы преобразуются в цифровой код и передаются на ЭБУ, который в соответствии с заложенной программой приводит в действие исполнительные механизмы.

Классификация датчиков

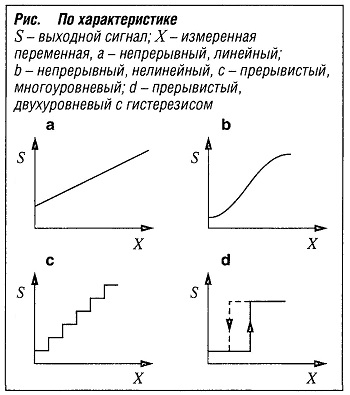

Тип характеристической кривой

- С непрерывной линейной: используется в контуре с широким диапазоном измерений (рис.»По характеристике» );

- С непрерывной нелинейной: контроль какого-либо параметра в пределах узкого диапазона измерения в системах с обратной связью;

- С прерывистой многоуровневой: управление в случаях, когда требуется немедленное определение величины сигнала, если достигается его предельное значение;

- С дискретной двухуровневой (иногда с явлением гистерезиса): контроль поправки для прямого или последующего регулирования.

Тип выходного сигнала

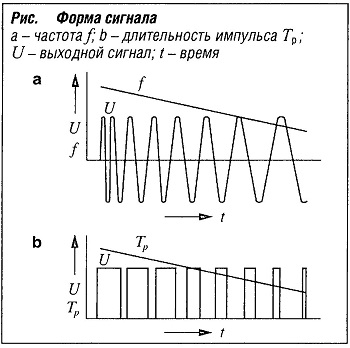

Выходной сигнал пропорционален (рис.»Форма сигнала«):

Выходной сигнал пропорционален (рис.»Форма сигнала«):

- Амплитуде, величине тока или напряжения;

- Частоте или периоду;

- Продолжительности импульса (коэффициенту заполнения импульсов).

Дискретный выходной сигнал:

- Двухуровневый (двоичный);

- Многоуровневый (неравномерная градуировка);

- Многоуровневый (равномерный) или цифровой.

Применение датчиков в автомобильной промышленности

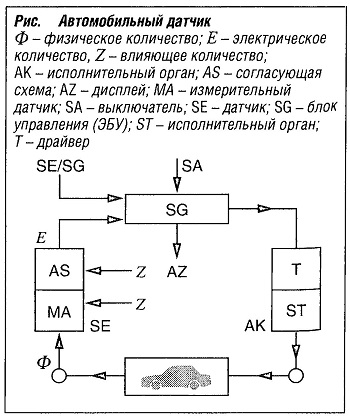

Датчики и исполнительные механизмы представляют собой периферийные устройства линии связи между транспортным средством с его сложным приводом, тормозами, шасси и работой агрегатов общецелевого использования, включая навигационные устройства, и блоками управления, обрабатывающими получаемые сигналы. Переходные устройства (адаптеры) обычно используются для преобразования сигналов датчика в стандартную форму, необходимую для передачи на блок управления. Кроме того, на работу системы могут влиять сигналы датчиков из других обрабатывающих элементов и/или выключатели, которыми манипулирует водитель (рис. «Автомобильный датчик» ).

Датчики и исполнительные механизмы представляют собой периферийные устройства линии связи между транспортным средством с его сложным приводом, тормозами, шасси и работой агрегатов общецелевого использования, включая навигационные устройства, и блоками управления, обрабатывающими получаемые сигналы. Переходные устройства (адаптеры) обычно используются для преобразования сигналов датчика в стандартную форму, необходимую для передачи на блок управления. Кроме того, на работу системы могут влиять сигналы датчиков из других обрабатывающих элементов и/или выключатели, которыми манипулирует водитель (рис. «Автомобильный датчик» ).

Основные требования к датчикам в автомобиле

Степень нагрузки, которой подвергается датчик, определяется условиями эксплуатации (механические, климатические, химические, электромагнитные влияния).

По условиям эксплуатации и предъявляемым требованиям датчики транспортных средств делятся на три класса надежности, в зависимости от расположения:

- Рулевое управление, тормоза, защита пассажира;

- Двигатель, трансмиссия, подвеска, шины;

- Комфорт, информация/диагностика, противоугонная защита.

Концепции миниатюризации устройств служат:

- Технологии гибридных интегральных схем и подложек (датчики температуры и давления);

- Полупроводниковые технологии (контроль частоты вращения, например, датчиком Холла);

- Микромеханика (датчики измерения ускорения и давления);

- Микропроцессорная технология (интеграция микромеханических или микрооптических компонентов с микроэлектронными схемами в сложную систему).

Встроенные датчики

Системы управления развиваются от локальных электронных схем обработки сигналов с гибридными и монолитными встроенными датчиками до комплексных цифровых схем с аналого-цифровыми преобразователями и микрокомпьютерами (мехатроника), полностью использующими прецизионные возможности датчика («интеллектуальные» датчики, рис. «Уровень интеграции датчиков» ).

Достоинства:

- Уменьшение нагрузки на ЭБУ;

- Унифицированный, гибкий, совместимый с шиной интерфейс;

- Множественное применение датчиков;

- Конструкции с несколькими датчиками;

- Использование небольших измерительных эффектов и высокочастотных измерительных эффектов (локальное усиление и демодуляция);

- Хранение индивидуальных коэффициентов коррекции в программируемой памяти PROM для улучшения характеристик и местной компенсации погрешностей датчика, а также общей балансировки работы датчика и цепи.

Микромеханика

Термин «микромеханика» обозначает применение полупроводниковой технологии в производстве механических компонентов из полупроводниковых материалов (главным образом, кремния). Здесь используются и полупроводниковые, и механические свойства кремния. Первые микромеханические кремниевые измерительные преобразователи давления были установлены на транспортных средствах 80-х годов. Исследования типичных механических параметров материалов распространились на микрометрический диапазон.

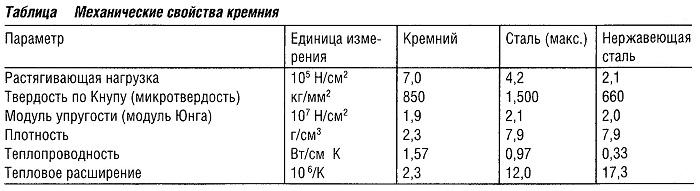

Механические свойства кремния, например, прочность, твердость и модуль Юнга, см. в табл. «Механические свойства кремния«, сопоставимы со сталью. Однако кремний значительно легче стали и обладает большей удельной теплопроводностью. Используются монокристаллические кремниевые пластины с почти идеальными механическими свойствами. Гистерезис и утечка по поверхности ничтожны. Ввиду хрупкости монокристального материала, на кривой зависимости деформации от напряжения отсутствует участок текучести; поэтому материал разрывается в тот момент, когда превышается предел упругой деформации.

Существуют два метода производства кремниевых микромеханических структур — объемная микромеханика (VMM) и поверхностная микромеханика (SMM). В обоих методах используются как стандартные процессы микроэлектроники (например, эпитаксиальное выращивание, окисление, диффузия и фотолитография), так и специальные.

Объемная микромеханика

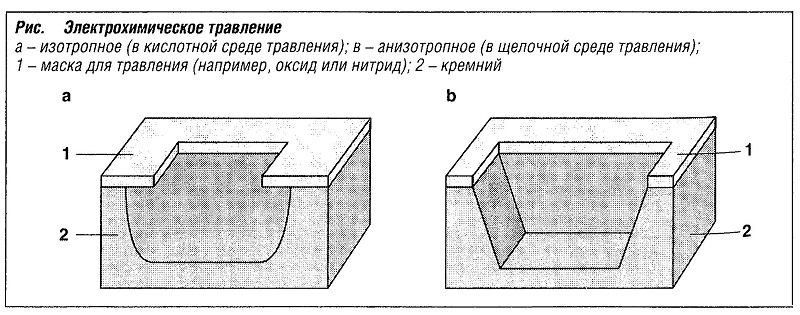

Материал кремниевой пластины обрабатывается на требуемой глубине с помощью анизотропического (щелочного) травления с электрохимической остановкой или без таковой. В задней части материал удаляется изнутри кремниевого слоя, где нет маски для травления наверху (рис. «Электрохимическое травление» ). С помощью этого метода можно создавать очень маленькие мембраны толщиной 5-50 мкм, а также отверстия, лучи и сетки, необходимые, например, в датчиках давления и ускорения.

Проблема при щелочном травлении состоит в том, что стенки идут внутрь под углом. Чтобы можно было осуществить высокоточное травление на глубине с вертикальными стенками, было необходимо разработать новый процесс. Он предусматривает создание в специальном реакторе с газовой фазой чередующихся газов и сопутствующих условий для стадии травления и затем для стадии пассивации. Это травление и последующая пассивация стенок выполняются так, что получаются очень точные вертикальные стенки. Этот процесс можно использовать и для объемной, и для поверхностной микромеханики.

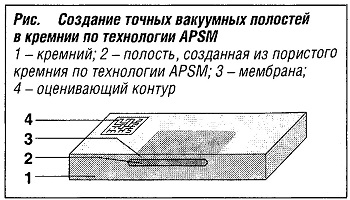

Поверхностная микромеханика

В поверхностной микромеханике, в отличие от объемной, в качестве основного материала используется только кремниевая пластина. Подвижные структуры формируются в поликристаллическом кремниевом слое, который создается на поверхности кремния посредством эпитаксиального наращивания (процесс подобен тому, что применяется при изготовлении интегральных схем).

|

|

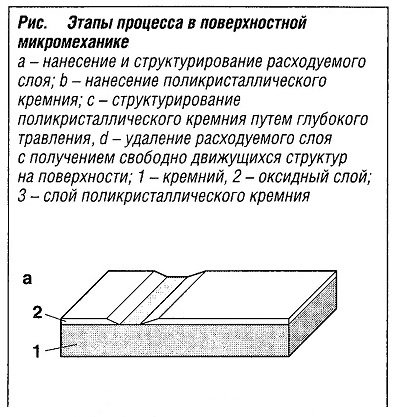

При изготовлении компонента поверхностной микромеханики на пластину сначала наносится расходуемый слой оксида кремния, который структурируется стандартными полупроводниковыми процессами, т.е. частично снова убирается (рис. а, «Этапы процесса в поверхностной микромеханике» ).  Затем в эпитаксиальном реакторе при высокой температуре накладывается слой поликристаллического кремния толщиной около 10 мкм (рис. Ь, «Этапы процесса в поверхностной микромеханике» ), структура которого протравливается анизотропно, т.е. вертикально, с помощью лаковой маски (глубокое протравливание, рис. 2, с). Вертикальные боковые стенки образуются посредством чередования циклов травления и пассивации. Вытравленная боковая секция стенки во время пассивации полимером выступает в качестве защиты от воздействия при последующем травлении. Вертикальные стенки, создаваемые таким образом, имеют высокую точность исполнения. На последней стадии процесса (рис. d, «Этапы процесса в поверхностной микромеханике» ) оксидный слой, Располагаемый ниже поликремниевого слоя, удаляется с помощью газообразного фтористого водорода (рис. «Структура микромеханического поверхностного датчика» ).

Затем в эпитаксиальном реакторе при высокой температуре накладывается слой поликристаллического кремния толщиной около 10 мкм (рис. Ь, «Этапы процесса в поверхностной микромеханике» ), структура которого протравливается анизотропно, т.е. вертикально, с помощью лаковой маски (глубокое протравливание, рис. 2, с). Вертикальные боковые стенки образуются посредством чередования циклов травления и пассивации. Вытравленная боковая секция стенки во время пассивации полимером выступает в качестве защиты от воздействия при последующем травлении. Вертикальные стенки, создаваемые таким образом, имеют высокую точность исполнения. На последней стадии процесса (рис. d, «Этапы процесса в поверхностной микромеханике» ) оксидный слой, Располагаемый ниже поликремниевого слоя, удаляется с помощью газообразного фтористого водорода (рис. «Структура микромеханического поверхностного датчика» ).

Помимо всего прочего, поверхностная микромеханика используется в производстве емкостных датчиков ускорения для подушек безопасности и датчиков вращения вокруг вертикальной оси для системы динамической стабилизации (ESP) и системы защиты при опрокидывании.

Процесс APSM

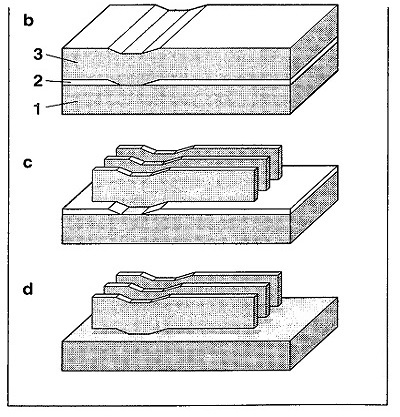

В процессе APSM (улучшенная пористая кремниевая мембрана) используется совершенно иная поверхностно-микромеханическая технология. В нем используются свойства пористого кремния создавать под монокристаллической мембраной точно определенную полость с вакуумом.

Основой процесса APSM является пористый кремний. Его можно изготавливать выборочно и на локально ограниченной основе из р-легированного кремния с помощью электромеханического анодирования во фтористоводородной кислоте. При этом часть кремния растворяется, оставляя в кристалле пористую, губчатую кремниевую раковину, «пористый кремний».

Основой процесса APSM является пористый кремний. Его можно изготавливать выборочно и на локально ограниченной основе из р-легированного кремния с помощью электромеханического анодирования во фтористоводородной кислоте. При этом часть кремния растворяется, оставляя в кристалле пористую, губчатую кремниевую раковину, «пористый кремний».

В свою очередь, пористый кремний может при высокой температуре трансформироваться. Кремниевая раковина растворяется, при подходящих условиях образуя на поверхности тонкую мембрану. Под этой мембраной образуется полость (рис. «Создание точных вакуумных полостей в кремнии по технологии APSM» ). Толщину этой тонкой мембраны можно увеличить до нужной величины посредством эпитаксиального выращивания.

Монокристаллический эпитаксиальный слой используется, к примеру, в качестве диафрагмы датчика давления. Элементы оценивающего контура в эпитаксиальном слое за пределами диафрагмы позволяют создать высокоточный, небольшой и недорогой датчик давления.

Современные датчики давления, например, барометрические датчики для систем управления двигателем, изготавливаются с помощью технологии APSM.

Присоединение пластины микромеханических систем

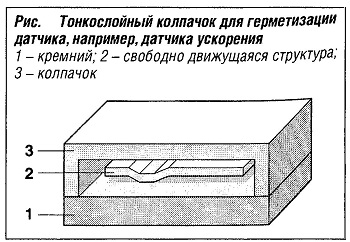

Другой важной задачей при производстве микромеханических систем, кроме получения кремниевых структур, является соединение двух пластин. Такое соединение требуется, например, для герметичного уплотнения полостей (в частности, для применения контрольного вакуума в датчике давления), для защиты чувствительных структур с помощью уплотнений (в датчиках ускорения и частоты вращения, рис. «Тонкослойный колпачок для герметизации датчика» ), для соединения кремниевой пластины с промежуточными слоями, которые минимизируют тепловые и механические напряжения (например, стеклянное основание на датчиках давления).

Другой важной задачей при производстве микромеханических систем, кроме получения кремниевых структур, является соединение двух пластин. Такое соединение требуется, например, для герметичного уплотнения полостей (в частности, для применения контрольного вакуума в датчике давления), для защиты чувствительных структур с помощью уплотнений (в датчиках ускорения и частоты вращения, рис. «Тонкослойный колпачок для герметизации датчика» ), для соединения кремниевой пластины с промежуточными слоями, которые минимизируют тепловые и механические напряжения (например, стеклянное основание на датчиках давления).

При анодировании с кремниевой пластиной соединяется пластина из пирекс-стекла при электрическом напряжении порядка 100 В и температуре около 400 °С (рис. «Присоединение анодной пластины» ). Сильное электростатическое притяжение и электрохимическая реакция (анодное окисление) в результате обеспечивают постоянную герметичную связь между стеклом и кремнием.

При анодировании с кремниевой пластиной соединяется пластина из пирекс-стекла при электрическом напряжении порядка 100 В и температуре около 400 °С (рис. «Присоединение анодной пластины» ). Сильное электростатическое притяжение и электрохимическая реакция (анодное окисление) в результате обеспечивают постоянную герметичную связь между стеклом и кремнием.

При соединении стеклоуплотнением две кремниевые пластины контактируют между собой посредством слоя стеклянного припоя (применяемого при трафаретной печати) при температуре около 400 °С с одновременным приложением давления. Стеклянный припой расплавляется, образуя герметичное соединение с кремнием.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: