Датчики ускорения и вибрации могут использоваться для включения системы пассивной защиты автомобиля, выявления детонации и управления работой двигателя, а также контроля поперечных ускорений и изменений скорости полноприводных автомобилей с ABS. Вот о том, какими бывают датчики ускорения и вибрации, мы и поговорим в этой статье.

Что измеряют датчики ускорения

Все датчики ускорения измеряют силы, воздействующие на (инертные) массы m путем ускорения а согласно основному закону механики:

F=m·a

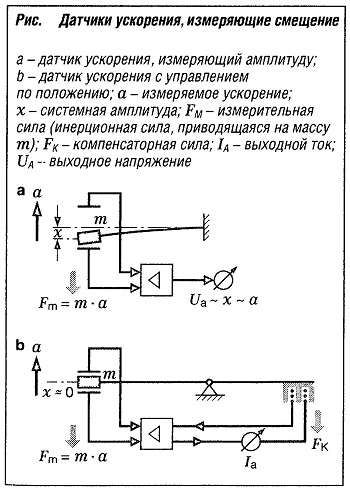

Как и в случае с измерением силы, существуют системы для измерения и положения и механического напряжения. Первые особенно широко используются в области малых ускорений. Системы измерения положения также позволяют использовать компенсационный метод, в котором вызванное ускорением системное отклонение компенсируется эквивалентной восстанавливающей силой, так что в идеале система практически всегда работает очень близко к нулевой точке (высокая линейность, минимальная перекрестная чувствительность, стойкость к высоким температурам). Эти системы с управлением по положению также имеют большую жесткость и частоту отсечки, чем системы перемещения того же типа. Здесь можно электронно создать любой недостаток механической амортизации.

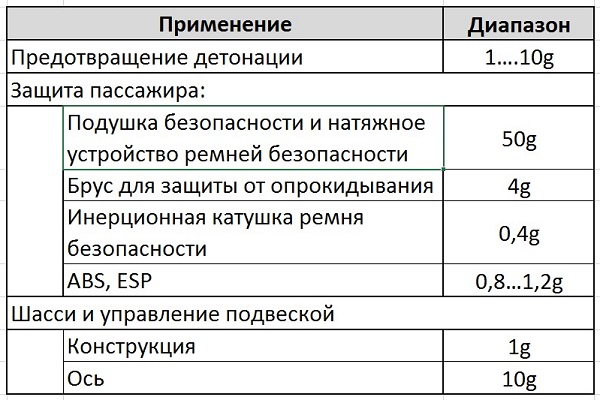

Примеры типичных значений ускорений в автомобиле

Все датчики ускорения крепятся через пружины прямо к гравитационному маятнику (см. рис. «Датчики ускорения, измеряющие смещение«).  Иными словами, инертная масса эластично соединяется с кузовом, ускорение которого требуется измерить. Это означает, что в статическом случае сила ускорения находится в равновесии с восстанавливающей силой, воздействующей на пружину, отклоненную на х:

Иными словами, инертная масса эластично соединяется с кузовом, ускорение которого требуется измерить. Это означает, что в статическом случае сила ускорения находится в равновесии с восстанавливающей силой, воздействующей на пружину, отклоненную на х:

F = m·a = c·x

где с — постоянная пружины.

Следовательно, чувствительность измерения S будет равна:

S = x/a = m/c

Другими словами, большая масса вместе с небольшой жесткостью пружины (или постоянной пружины) дают высокую чувствительность измерения. Если же уравнение записать полностью для статического и динамического случаев, то станет очевидно, что необходимо учитывать не только эластичность пружины, но и силу трения, и силу инерции:

F =т·а = сх+рх′+ т»

Эти компоненты пропорциональны логическим выводам в отношении времени перемещения х (р — коэффициент трения). Получающееся дифференциальное уравнение описывает колеблющуюся (резонирующую) систему. Если трение считать ничтожно малым (р ≈ 0), то резонансная частота системы будет равна:

ω0 = √c/m

Таким образом, чувствительность измерения S напрямую связана с резонансной частотой ω0:

S·ω02 = 1

Иными словами, можно ожидать, что при увеличении резонансной частоты вдвое чувствительность уменьшится в четыре раза. Конечно, такие пружинно-массовые системы демонстрируют адекватную пропорциональность между измеренной переменной и амплитудой только при частоте, которая ниже их резонансной частоты.

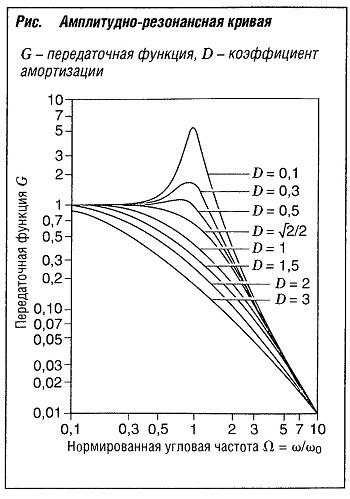

В случае чисто амплитудных систем необходимо обеспечить амортизацию, которая должна быть как можно точнее определена и как можно меньше зависима от температуры для получения как можно более унифицированного отклика частоты (рис. «Амплитудно-резонансная кривая» ) и предотвращения разрушительной остроты резонанса, которая может легко вывести систему из строя. Если коэффициент трения р нормализовать, то получим стандартизированный коэффициент амортизации D.

В случае чисто амплитудных систем необходимо обеспечить амортизацию, которая должна быть как можно точнее определена и как можно меньше зависима от температуры для получения как можно более унифицированного отклика частоты (рис. «Амплитудно-резонансная кривая» ) и предотвращения разрушительной остроты резонанса, которая может легко вывести систему из строя. Если коэффициент трения р нормализовать, то получим стандартизированный коэффициент амортизации D.

D = (p/2·c)·ω0 =p/(2·√c·m)

Этот коэффициент амортизации в значительной степени определяет переходную и резонансную характеристики. В то время как при периодическом возбуждении с коэффициентами амортизации D >√2/2 ≈ 0,707 большей остроты резонанса уже не возникает (рис. «Амплитудно-резонансная кривая» ), любое колеблющееся переходное состояние в случае ступенчатого возбуждения исчезает при коэффициенте D > 1. Для достижения как можно более широкой полосы пропускания на практике обычно используют компромиссные значения D = 0,5-0,7.

Применение датчиков ускорения

Пьезоэлектрические датчики

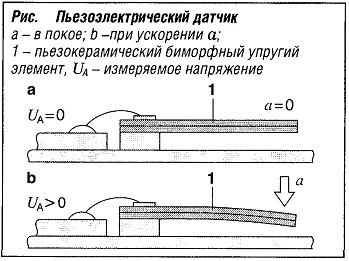

Пьезоэлектрические биморфные упругие элементы (двухслойная пьезокерамика) используются в пусковых устройствах аварийных натяжителей ремней безопасности, подушек безопасности и штанг против опрокидывания автомобиля (рис. «Пьезоэлектрический датчик» ).  Их инерционная масса под действием ускорения вызывает деформацию, обеспечивающую достаточный динамический сигнал с благоприятными для обработки характеристиками (обычно предел по частоте равен 10 Гц).

Их инерционная масса под действием ускорения вызывает деформацию, обеспечивающую достаточный динамический сигнал с благоприятными для обработки характеристиками (обычно предел по частоте равен 10 Гц).

Чувствительный элемент датчика расположен в герметичном корпусе, содержащем также предварительный усилитель сигнала. Иногда в целях физической защиты его помещают в гель. Принцип активации датчика можно также инверсировать. Дополнительный активирующий электрод упрощает проверку датчика (бортовая диагностика).

Продольные элементы используются в качестве датчиков детонации (датчиков ускорения) в отслеживающих системах зажигания. С их помощью измеряется вибрационный шум в блоке двигателя (измеряемый диапазон ускорений составляет приблизительно 10g при обычной частоте колебаний 5-20 кГц). Некапсулированное пьезокерамическое кольцо измеряет силы инерции, воздействующие на сейсмическую массу той же формы. Однако сегодня для обнаружения детонации почти исключительно используются более современные поверхностно- микромеханические датчики.

Емкостные кремниевые датчики ускорения

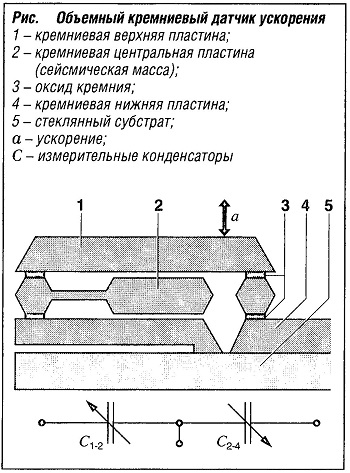

Первое поколение микромеханических датчиков основывалось на анизотропии и селективных методах травления для получения необходимых свойств системы «пружина- масса» в пластине (объемная кремниевая микромеханика) и необходимого профиля пружины (рис. «Объемный кремниевый датчик ускорения» ).

Первое поколение микромеханических датчиков основывалось на анизотропии и селективных методах травления для получения необходимых свойств системы «пружина- масса» в пластине (объемная кремниевая микромеханика) и необходимого профиля пружины (рис. «Объемный кремниевый датчик ускорения» ).

Емкостные датчики оказались особенно эффективны при высокоточных измерениях отклонения инерционной массы. В конструкции используются вспомогательные кремниевые или стеклянные пластины с противоположными электродами выше и ниже подпружиненной инерционной массы. Создается трехслойная конструкция, позволяющая защитить пластины и противоположные электроды от перегрузок. Заполнение герметично запаянной колебательной системы датчика точно отмеренным количеством воздуха — очень компактная, недорогая форма амортизации, которая также отличается низкой температурной чувствительностью. В существующих конструкциях для непосредственного соединения трех кремниевых пластин почти всегда используется процесс плавления. Ввиду разного теплового расширения у различных компонентов, их необходимо устанавливать на кассетную подложку. Это имеет решающее значение для точности измерений. Используется практически прямолинейный монтаж со свободной поддержкой в чувствительном диапазоне.

Датчики этого типа в основном используются для определения ускорений низкого уровня (< 2g) и имеют двухпластинчатую конструкцию (пластина датчика + пластина CMOS со встроенной защитной функцией). Переход к расширенной оценке сигнала приводит к автоматическому возврату сейсмической массы в нулевое положение, при этом активирующий сигнал используется как выходная величина.

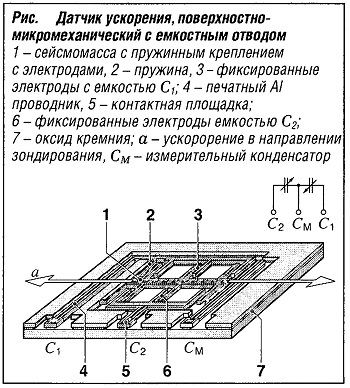

Ныне также используются поверхностно-микромеханические датчики гораздо меньшего размера (типичная длина края — 100— 500 мкм), изначально их использовали для больших ускорений (50-100g, в системах защиты пассажиров), но затем стали использовать и для меньших ускорений. Для построения пружинно-массовой системы на поверхности кремниевой пластины используется аддитивный способ печати (рис. «Датчик ускорения, поверхностно-микромеханический с емкостным отводом» ).

Ныне также используются поверхностно-микромеханические датчики гораздо меньшего размера (типичная длина края — 100— 500 мкм), изначально их использовали для больших ускорений (50-100g, в системах защиты пассажиров), но затем стали использовать и для меньших ускорений. Для построения пружинно-массовой системы на поверхности кремниевой пластины используется аддитивный способ печати (рис. «Датчик ускорения, поверхностно-микромеханический с емкостным отводом» ).

Главным отличием этих датчиков от объемных кремниевых элементов является типичная емкость порядка 1 пФ (прежние имели 10-20 пФ). Поэтому оценочная электроника встраивается на одну пластину вместе с датчиком или очень близко к ней на той же подложке или рамке. Возможны также системы с электростатической обратной связью с управлением по положению.

Для больших ускорений (в системах защиты пассажиров) используются микромеханические поверхностные датчики значительно меньших размеров (типичные значения длины находятся в пределах 100 мкм). Для построения пружинно-массовой системы на поверхности кремниевой пластинки используется аддитивный способ печати.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: