В 1980-х годах были достигнуты большие успехи в реорганизации производства автомобилей в соответствии с философией JIT и LP, но только совсем недавно было признано, что эффективная реализация продукции требует гибкости и экономичности т.е. маневренности на протяжении всего процесса, от проектирования до производства. Достижение этого является одной из главных задач этого тысячелетия.

Ключевую роль в процессе разработки нового автомобиля играют методы, которые позволяют получить необходимую информацию о потенциальных последствиях решений, принятых на ранних этапах процесса проектирования. Последствия включают производство продукта и его последующее использование клиентами. Таким образом, решения, принятые на ранних этапах проектирования, влияют на всю организацию бизнеса.

Определение качества как удовлетворения потребностей и ожиданий клиентов дает возможность начать принимать решения о проектировании продукта в отношении восприятия клиентами. Влияние конструкции автомобиля на его последующее производство зависит от осознания и некоторого предвидения ответственности производственных подразделений по отношению к успеху бизнеса в целом. Поэтому речь должна идти не только об эффективном производстве, например, о затратах, качестве выпускаемой продукции и скорости реагирования на проблемы, но и о разработке автомобиля и способности внедрять качество в его конструкцию.

По этой причине есть необходимость создания прочных структурных связей между проектированием и производством. Проектирование для производства и параллельное проектирование автомобиля и его производственных процессов, а также оборудования (совместно именуемые DFM), являются ключевыми концепциями в этом отношении.

В этой статье рассматривается подход JIT и LP к производству, основанный на производительности и скорости реагирования, позволяющий нам извлечь уроки, которые могут быть применимы при разработке автомобиля.

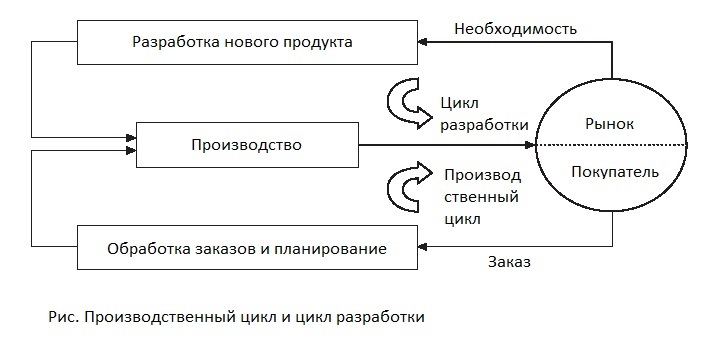

Прежде чем приступить к разработке бережливого производства, необходимо определить и разграничить производственный цикл, с одной стороны, и цикл разработки — с другой. Проще говоря, производственный цикл представляет собой время, затраченное клиентами на выполнение заказа между размещением заказа и получением автомобиля. Цикл разработки представляет собой промежуток времени между определением потребности рынка и производством нового автомобиля для удовлетворения этой потребности, т.е. внедрением продукта, см. риc. «Производственный цикл и цикл разработки».

Боуэр и Хаут предложили рецепт повышения конкурентоспособности на основе возможности быстрого цикла. Эта возможность должна, касаться не только производственного цикла, но и цикла разработки. Это достигается путем создания организации (производственной или инженерной), которая работает без узких мест, задержек, ошибок или больших запасов.

Здесь стоит провести аналогию. В то время как производственная организация занимается подбором материалов для изготовления компонентов и изделий, инженерная организация занимается обработкой идей и информации, относящихся к спецификации продукта и формирующейся конструкции.

Небольшое время цикла можно рассматривать как парадигму управления. Оно приводит к снижению затрат, так как на производство расходных материалов уходит меньше накладных расходов. Благодаря сокращению сроков выполнения заказа улучшается качество обслуживания клиентов. Здесь речь не идет о JIT и LP философии, а скорее о некоторых ключевых моментах, касающихся ее применения в производственном цикле и ее потенциальной значимости для цикла разработки.

То, что стало называться JIT и LP, изначально возникло из стремления Toyota повысить эффективность поточной линии при производстве небольших партий автомобилей. Вот три основных элемента, лежащих в основе их стратегического подхода:

- Нужные материалы в нужном месте в нужное время;

- Постоянное совершенствование процессов;

- Уважение к работнику.

Чтобы сэкономить средства, компания решила внедрить метод производства, который требовал бы небольшого количества запасов и незавершенного производства. Поэтому было важно избегать производства вещей, которых не было заказе. В то же время необходимо поддерживать случайную последовательность заказов.

Было разработано множество методов и концепций, соответствующих растущей актуальности философии JIT и LP в производственной системе. Некоторые примеры включают SMED (сокращение времени наладки), SPC (управление технологическим процессом), Poka-Yoke (защита от ошибок), «нулевые дефекты» и «правильно с первого раза».

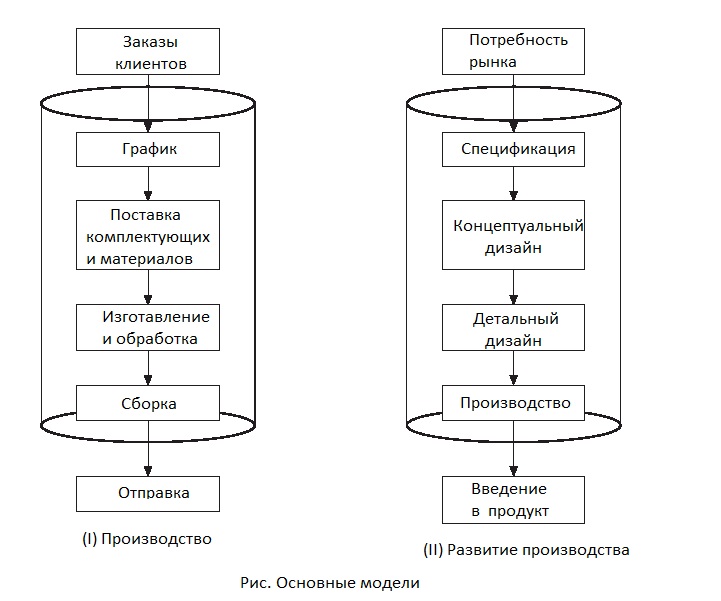

Основные направления производственной деятельности, а также основные направления разработки или проектирования, о которых мы поговорим в следующих статьях показаны на рис. «Основные модели». Производственная деятельность представлена на рис. «Производственный цикл и цикл разработки», где производство включает в себя поставку, изготовление, сборку и доставку. Это составляет основу почти всех производственных моделей.

Инспекция и испытания не указаны в явном виде, поскольку они считаются неотъемлемой частью процесса поставки, изготовления и сборки в соответствии с подходом JIT и LP к производству с первого раза. Мониторинг и контроль производства следует рассматривать как охватывающие и обслуживающие основные виды производственной деятельности.

Внедрение философии JIT и LP неизбежно приводит к конфликтам с тем, что уже существует. Например, опыт показывает, что JIT и LP касается всей системы в целом, и возникают такие правила, как сумма локальных оптимумов не равна оптимуму в целом. Это может противоречить классическому методу возврата инвестиций (ROI) как управленческому методу для обоснования расходов.

Стремление к максимальной загрузке оборудования или процессу для обоснования ROI может вполне противоречить успешному производству JIT и LP. Рентабельность инвестиций в настоящее время используется для оценки инвестиций в компании по частям, без оценки того, работает ли этот метод на общее благо компании.

Предшествующее обсуждение философии JIT и LP и производственного цикла приводит нас к выделению ряда моментов, которые имеют отношение к циклу разработки продукта.

- В трех основных элементах, лежащих в основе стратегического подхода Toyota к производству, если заменить слово «материал» на слово «информация», то эти элементы в равной степени применимы к разработке автомобиля:

- Нужная информация в нужном месте в нужное время. Это достигается за счет предоставления механизмов для постоянного обновления небольших фрагментов информации, т.е. не требуется собирать всю информацию воедино, а затем передавать ее следующей функции;

- Постоянное совершенствование посредством формализованной организации на основе команды и структурированной коммуникации;

- Уважение к рабочему, а не к руководителю путем перехода от иерархических рабочих отношений в функциональных группах к группам, ориентированным на продукт или проект, в рамках культуры командной работы, основанной на открытости и доверии.

- Ключевой особенностью подхода JIT и LP к производству является то, что производственная система (поставка, изготовление, сборка и доставка) содержит минимальный объем незавершенного производства, так что время выполнения приближается к времени обработки тех операций, у которых есть добавленная стоимость, т.е. время не тратится на буферные запасы. Система без буферов не терпит ошибок или задержек. Таким образом минимальные или отсутствующие буферы, способствуют важности «нулевых дефектов» и «правильного первого раза».

Для достижения этого на протяжении многих лет были разработаны и усовершенствованы определенные методы. Некоторые примеры включают SPC (т. е. тщательное отслеживание и контроль процесса, допускающего естественные изменения производственного процесса, но выявляющего тенденции, которые должны быть исправлены до того, как будут сделаны дефекты) и Poka-Yoke (т. е. защита от ошибок в точке производства и, таким образом, в точке потенциального внесения ошибок) и улучшение процесса (т. е. устранение отходов путем выявления и устранения операций, не добавляющих стоимость).

Экспериментальные методы Тагучи также помогают выявить важные контролируемые параметры, которые необходимо учитывать при управлении процессом. Это позволяет разработчику получить некоторое представление о последствиях его решений.

Ниже перечислены некоторые такие последствия и некоторые примеры методов:

- Прогнозирование функциональных возможностей продукта и процесса (например, FMEA);

- Восприятие и приемлемость на рынке (например, QFD);

- Оценки затрат на изготовление и сборку (например, DFMA).

На данном этапе стоит отметить, что многие из только что упомянутых методов основаны на командной работе.

- Последний момент заключается в том, что философия JIT и LP охватывает общий системный подход, который включает партнерство с поставщиками. Это требует стратегической «целостной системы» или целостного восприятия со стороны руководства. Как мы уже говорили при переходе от традиционного производства к производству JIT и LP возникают конфликты с ROI, поэтому все такие конфликты должны быть заранее рассмотрены и по ним должны быть достигнуты оптимальные компромиссы. Целесообразность может диктовать поэтапное внедрение по принципу «снизу-вверх», но важно, чтобы такое поэтапное внедрение вписывалось в стратегическую концепцию «сверху вниз», разработанную и поддерживаемую высшим руководством.

Суть перечисленных выше трех пунктов не в защите какой-либо конкретной методологии проектирования или разработки. Маловероятно, что будет существовать методология, которая позволит всем соответствующим группам высказать свое мнение, а тем более получить все, что они хотят. Цель состоит в том, чтобы разработать стратегический подход, который формирует связи между производственным циклом и циклом разработки так, чтобы проектирование и производство новых или улучшенных продуктов могли быть достигнуты быстро и надлежащим образом в ответ на изменяющиеся потребности рынка.