Кузов автомобиля и колеса, соединенные с кузовом пружинами, образуют систему, способную вибрировать и возбуждаемую неровностями дороги и динамическими движениями автомобиля. Для гашения вибрации необходимы амортизаторы и вибропоглотители. Вот о том, что представляют собой амортизаторы и вибропоглотители на автомобиле, мы и поговорим в этой статье.

Амортизаторы

Сегодня в автомобилях в качестве кузовных амортизаторов используются почти исключительно гидравлические амортизаторы. Они преобразуют кинетическую энергию кузова и вибрации колес в тепло. Амортизаторы настраиваются с учетом частично конфликтующих требований к комфорту (минимизация ускорений кузова) и безопасности дорожного движения (минимизация колебаний нагрузки на колеса).

Базовые принципы гидравлических телескопических амортизаторов

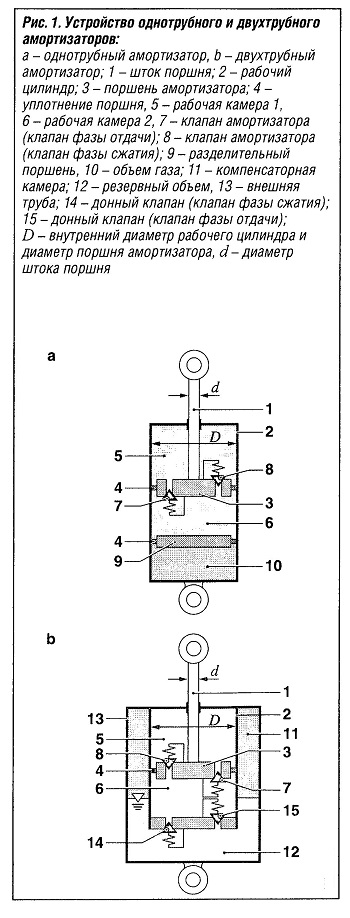

Амортизирующий эффект гидравлических телескопических амортизаторов (рис. «Устройство однотрубного и двухтрубного амортизатора» ) основан на перемещении, зависящем от гидравлического сопротивления поршня амортизатора, снабженного дроссельными элементами (демпфирующими клапанами) в заполненном маслом рабочем цилиндре. В этом процессе механическая работа преобразуется в тепловую энергию, выпускаемую в окружающую среду через поверхность амортизатора. Разность давления Δр между двумя рабочими камерами и эффективными поверхностями, вызванная дросселирующими элементами с обеих сторон поршня амортизатора, создает результирующее усилие амортизатора FD при вдвигании и выдвигании штока. Площадь, на которую воздействует давление, преобладающее в каждой рабочей камере, соответствует кольцевой поверхности AKR для рабочей камеры, через которую проходит шток поршня амортизатора (рабочая камера 1 на рис. «Устройство однотрубного и двухтрубного амортизатора» ). Внешний диаметр кольцевой поверхности соответствует диаметру D поршня амортизатора; внутренний диаметр соответствует диаметру d штока поршня.

Амортизирующий эффект гидравлических телескопических амортизаторов (рис. «Устройство однотрубного и двухтрубного амортизатора» ) основан на перемещении, зависящем от гидравлического сопротивления поршня амортизатора, снабженного дроссельными элементами (демпфирующими клапанами) в заполненном маслом рабочем цилиндре. В этом процессе механическая работа преобразуется в тепловую энергию, выпускаемую в окружающую среду через поверхность амортизатора. Разность давления Δр между двумя рабочими камерами и эффективными поверхностями, вызванная дросселирующими элементами с обеих сторон поршня амортизатора, создает результирующее усилие амортизатора FD при вдвигании и выдвигании штока. Площадь, на которую воздействует давление, преобладающее в каждой рабочей камере, соответствует кольцевой поверхности AKR для рабочей камеры, через которую проходит шток поршня амортизатора (рабочая камера 1 на рис. «Устройство однотрубного и двухтрубного амортизатора» ). Внешний диаметр кольцевой поверхности соответствует диаметру D поршня амортизатора; внутренний диаметр соответствует диаметру d штока поршня.

Эту площадь можно описать выражением:

AKR = π/4 (D2-d2)

В другой рабочей камере (рабочая камера 2 на рис. «Устройство однотрубного и двухтрубного амортизатора» ) эффективная площадь соответствует площади поршня Ак, пропорциональной диаметру D поршня амортизатора.

Ak = π/4 D2

При перемещении поршня амортизатора (т.е. втягивании или вытягивании штока) изменение объема в двух рабочих камерах приводят к перетеканию несжимаемой рабочей жидкости между рабочими камерами амортизатора (у двухтрубных амортизаторов, кроме того, и между рабочей, и компенсаторной камерами). Масло в каждом случае должно протечь через соответствующие клапаны амортизатора.

Расход масла амортизаторе

Расход масла, протекающего через соответствующие клапаны амортизатора, зависит от геометрии амортизатора и скорости втягивания или вытягивания z. Расход Q1 между двумя рабочими камерами можно описать следующим выражением:

Q1 =π/4 (D2-d2) z

Втягивание или вытягивание штока гидравлического телескопического амортизатора приводит к переменному общему объему рабочих камер, зависящему от состояния — втянутого или вытянутого. Несжимаемость масла в амортизаторе означает необходимость компенсирования, вытесняемого штоком масла. Этот компенсирующий объем Q2 можно описать следующим выражением:

Q2 = π/4 d2 z

Объемный расход Q через клапан амортизатора связан через характеристики расхода каждого клапана с преобладающей разностью давления Δр. Характеристики расхода клапана получаются из суммарного эффекта геометрии дросселя (например, диаметра проточного канала) и нагрузки на пружину (т.е. зависящее от давления изменение выпускного отверстия, рис. 1). Характеристики расхода можно адаптировать к потребностям каждой ситуации путем конфигурации и координации этих параметров. Характеристики клапанов нужно проектировать таким образом, чтобы не происходило кавитации (образования и имплозии пузырьков газа в рабочей среде из-за колебаний статического давления в диапазоне давления пара рабочей среды) внутри амортизатора. Кавитация ведет к появлению шума и повреждениям — и в конечном итоге к выходу амортизатора из строя.

Типы гидравлических телескопических амортизаторов

Однотрубные амортизаторы

Для компенсирования объема при втягивании и вытягивании штока у однотрубных амортизаторов имеется закрытый объем газа, изолированный от рабочих камер, заполненных маслом, с помощью подвижного разделительного поршня (рис. а, «Устройство однотрубного и двухтрубного амортизатора» ). В фазе сжатия (выдвигание штока) газ сжимается соответственно расходу Q2, в фазе отдачи (выдвигание), он разжимается соответственно расходу Q2. Как правило, давление газа составляет от 25 до 35 бар, то есть могут быть поглощены максимальные усилия втягивания. Рабочий объем Q1 протекает через каждый из клапанов амортизатора в поршне амортизатора. При выдвигании штока масло протекает через клапан фазы сжатия, а при выдвигании — через клапан фазы отдачи.

Высокое давление газа означает, что в случае с однотрубным амортизатором вероятность возникновения кавитации мала. Создаваемое тепло может передаваться в окружающую среду прямо через внешнюю поверхность рабочего цилиндра. Преимущества компактной конструкции, малой массы и произвольной установки однотрубных амортизаторов «компенсируются» большой длиной, повышенным трением и более жесткими требованиями к уплотнению штока и объему газа.

Двухтрубные амортизаторы

Двухтрубные амортизаторы имеют компенсаторную камеру, что обусловлено расположением внешней трубы вокруг рабочего цилиндра (рис. Ь, «Устройство однотрубного и двухтрубного амортизатора» ). Компенсаторная камера уравнивает изменяющийся объем при втягивании и вытягивании штока амортизатора. Для этого она через донные клапаны соединена с нижней рабочей камерой амортизатора. Компенсаторная камера частично заполнена маслом и частично — газом (как правило, воздухом). Газ обычно находится под атмосферным или немного повышенным (6 — 8 бар) давлением. Поршень и донные клапаны должны быть скоординированы таким образом, чтобы не возникала кавитация. Поэтому на фазе сжатия, т.е. при вдвигании штока, амортизирующая работа выполняется на соответствующем донном клапане, через который протекает масло с расходом Q2.

С другой стороны, масло с расходом Q1 может перетекать из нижней рабочей камеры в верхнюю только через клапан фазы сжатия в поршне амортизатора с низким сопротивлением потоку. Это предотвращает резкое падение давления в верхней рабочей камере. В фазе отдачи, т.е. при выдвигании штока — наоборот, амортизирующая работа выполняется главным образом объемом масла Q1 перетекающего из верхней рабочей камеры в нижнюю через соответствующий клапан в поршне. Донный клапан лишь уравнивает объем при вытягивании штока. При этом масло практически без сопротивления перетекает из компенсаторной камеры в нижнюю рабочую камеру (с расходомQ2).

Наличие компенсаторной камеры означает, что теплоотдача у двухтрубных амортизаторов происходит хуже, чем у однотрубных. Кроме того, это подразумевает ограничения по расположению двухтрубных амортизаторов, так как необходимо постоянное наличие компенсаторной жидкости на донных клапанах. Преимуществами же по сравнению с однотрубными амортизаторами являются меньшая длина, более мягкое реагирование, а также менее жесткие требования к сальникам. В легковых автомобилях в качестве стандартных амортизаторов преобладают двухтрубные — в том числе и из-за более низкой стоимости.

Регулируемые амортизаторы

Конфликт целей у кузовных амортизаторов в плане поиска компромисса между комфортабельностью езды и безопасностью дорожного движения можно смягчить путем использования адаптивных или полуактивных амортизаторов.

Конфликт целей у кузовных амортизаторов в плане поиска компромисса между комфортабельностью езды и безопасностью дорожного движения можно смягчить путем использования адаптивных или полуактивных амортизаторов.

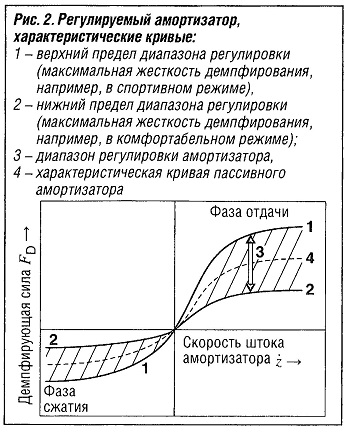

По сравнению с пассивными амортизаторами с фиксированными характеристиками (т.е. предопределенными характеристиками силы и скорости, см. раздел «Характеристики демпфирования»), адаптивные амортизаторы обеспечивают возможность дискретной, сколь угодно изменяемой регулировки характеристик демпфирования (рис. «Регулируемый амортизатор, характеристические кривые» ).

Наряду с ручной регулировкой амортизаторов (например, мягкая амортизация в режиме комфортабельной езды или жесткая амортизация в спортивном режиме), регулировка амортизаторов может активироваться и автоматически в зависимости от ситуации (см. раздел «Управление демпфированием»).

Адаптивные гидравлические амортизаторы

В случае адаптивных или полуактивных амортизаторов традиционной конструкции возможность регулировки демпфирования реализуется с помощью регулируемых клапанов в амортизаторах, байпасных отверстий, которые можно задействовать (они размещаются снаружи либо внутри), или с помощью двойных поршней. Как правило, активация электронная. Основными параметрами системы являются достигаемое время регулировки, диапазон регулировки и количество задаваемых характеристик амортизаторов. В то время как системы первого поколения позволяли выполнять регулировку лишь по нескольким кривым, нынешние адаптивные амортизаторы обычно можно настроить на большое количество характеристик. Более новые системы обычно имеют бесконечно изменяемую регулировку от минимальных до максимальных усилий амортизаторов (рис. «Регулируемый амортизатор, характеристические кривые» ).

Реологические системы амортизаторов

Возможность регулировки характеристик амортизации в случае реологических систем амортизаторов основана на изменении свойств потока используемой рабочей среды. Здесь вместо обычных минеральных масел используются магнето-реологические или электро-реологические жидкости, изменяющие свою вязкость под влиянием магнитного или электрического поля. Вязкость рабочей среды напрямую влияет на сопротивление потоку через клапаны амортизаторов. Если, к примеру, создание магнитного поля увеличивает вязкость магнето-реологической рабочей среды, то сопротивление потоку через клапаны амортизаторов растет. Реологические системы амортизаторов дают возможность не только бесконечной регулировки характеристик амортизаторов, но и достижения очень короткого времени регулирования.

Характеристики демпфирования

Демпфирующая сила-это функция скорости втягивания или вытягивания штока амортизатора, при этом направление силы всегда противоположно направлению скорости. Вообще говоря, демпфирующая сила FD и скорость z связаны через постоянную демпфирования kD и показатель степени демпфирования n. Это можно описать выражением:

FD = -sign(z) kD|z|n

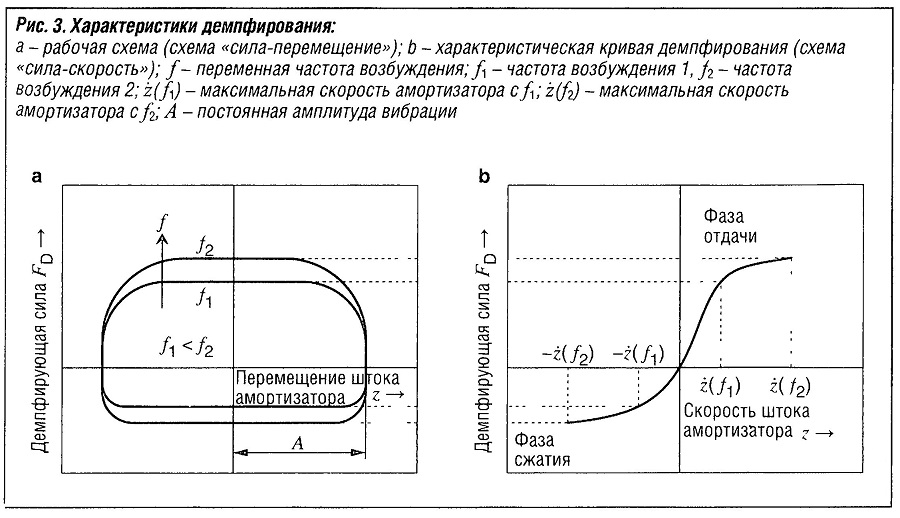

Постоянная демпфирования и показатель степени демпфирования главным образом зависят от конструкции амортизатора (характеристик клапана, геометрии). С соответствующей конфигурацией отдельных параметров можно создать различные кривые демпфирования — от прогрессивных до дигрессивных. Современные кузовные амортизаторы имеют в основном дигрессивные характеристики. Это позволяет достичь хорошего демпфирования при низких скоростях возбуждения, а также ограничить максимальные усилия амортизаторов.

Кривые характеристик демпфирования

Кривые характеристик демпфирования обычно определяются с помощью механических или сервогидравлических тест-блоков. В результате синусоидального возбуждения постоянной амплитуды и переменной частоты или постоянной частоты и переменной амплитуды получаются различные максимальные скорости втягивания и вытягивания штока амортизатора. Записанные сигналы перемещения и силы можно применить на схеме «сила-перемещение» (рабочей схеме) (рис. а, «Характеристики демпфирования» ). Характеристическая кривая силы- скорости амортизатора (характеристическая кривая демпфирования) может быть выведена из рабочей схемы путем переноса максимальной силы и скорости (рис. Ь, «Характеристики демпфирования» ).

В основном причины различий между фазами сжатия и отдачи связаны с вопросом комфортабельности подвески. Усилия амортизатора, создаваемые в фазе отдачи, обычно более чем в два раза превосходят соответствующие силы при сжатии (т.е. в фазе сжатия) амортизатора (рис. «Характеристики демпфирования» ). Это ограничивает влияние сил на кузов автомобиля в фазе сжатия (комфорт) и одновременно обеспечивает сильную амортизацию системы (разрядка системы) в фазе отдачи.

Управление демпфированием

В сочетании с электронно регулируемыми амортизаторами сегодня все шире используются системы управления демпфированием. Основными компонентами такой системы управления демпфированием являются адаптивные амортизаторы и датчики (например, датчики ускорения на колесе и кузове) и интеллектуальные алгоритмы и стратегии управления. С помощью датчиков и алгоритмов непрерывно определяется и анализируется текущее состояние движения. В соответствии с записанными стратегиями управления это позволяет системе управления адаптировать характеристики амортизатора к каждому состоянию движения путем активации амортизаторов, к примеру, оптимизированием комфортабельности езды или безопасности движения.

Стратегии управления демпфированием

Стратегия пороговых значений

Контроллеры пороговых значений сравнивают одну или несколько переменных состояния движения (например, ускорение кузова, угол поворота) с соответствующими пороговыми значениями и инициируют определенные меры при превышении или не достижении пороговых значений. Усилия амортизаторов обычно изменяются одновременно в направлениях отдачи и сжатия. Основная задача контроллеров пороговых значений — повышение комфорта при одновременном сохранении безопасности движения.

Наряду с влиянием чисто на характеристики вертикальной вибрации можно также оптимизировать индуцированные движения кузова. Например, контроль угла поворота может привести к уменьшению динамического качения или повышение жесткости амортизатора в зависимости от давления на педаль тормоза может уменьшить «клевание носом» при торможении.

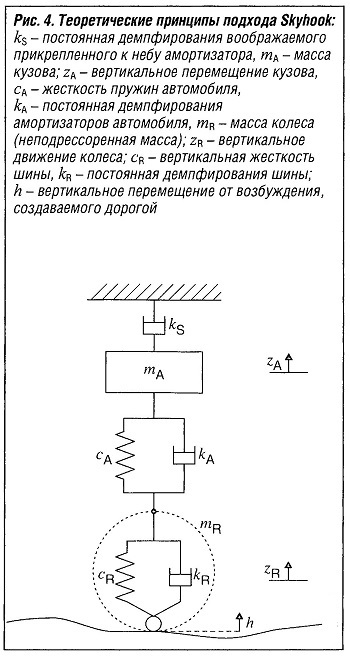

Skyhook

Стратегия управления Skyhook (англ, «подвешенный к небу») призвана сохранять спокойное состояние кузова независимо от текущего состояния движения и дорожного полотна. Она прежде всего предназначена для повышения комфортабельности езды. В отличие от стратегии пороговых значений, стратегия управления Skyhook регулирует характеристики демпфирования на каждом отдельном колесе. Основной принцип — изолирование движений кузова от создаваемого дорогой возбуждения. Для этого вообразим, что кузов соединен амортизатором с небом (рис. «Теоретические принципы подхода Skyhook» ). Усилие FDS амортизатора Skyhook получается из скорости кузова zA и постоянной демпфирования кs воображаемого соединенного с небом амортизатора:

Стратегия управления Skyhook (англ, «подвешенный к небу») призвана сохранять спокойное состояние кузова независимо от текущего состояния движения и дорожного полотна. Она прежде всего предназначена для повышения комфортабельности езды. В отличие от стратегии пороговых значений, стратегия управления Skyhook регулирует характеристики демпфирования на каждом отдельном колесе. Основной принцип — изолирование движений кузова от создаваемого дорогой возбуждения. Для этого вообразим, что кузов соединен амортизатором с небом (рис. «Теоретические принципы подхода Skyhook» ). Усилие FDS амортизатора Skyhook получается из скорости кузова zA и постоянной демпфирования кs воображаемого соединенного с небом амортизатора:

FDS = kszA

Для традиционной вибрационной системы, с другой стороны, усилие амортизатора FD будет получаться из постоянной демпфирования kA кузовного амортизатора и разности между вертикальной скоростью кузова zA и вертикальной скоростью колеса zR:

FD = kA (zA — zR)

Чтобы «прикрепить» кузов к небу, кузовным амортизатором в реальности должна бы быть приложена дополнительная часть усилия FDS воображаемого соединенного с небом амортизатора. Необходимый для этого пропорциональный коэффициент демпфирования kas вычисляется по формуле:

kas =kszA / (zA — zR)

Поскольку адаптивный (полуактивный) амортизатор способен лишь выделять энергию из системы в виде тепла, но не способен передавать тепло в систему, требуется разграничение случаев. Это можно описать выражениями:

FDtot = (kszA / (zA — zR) + kA ) • (zA — zR)

где:

zA (zA — zR) ⩾ 0, и

FDtot =kA • (zA — zR)

где:

zA (zA — zR) < 0.

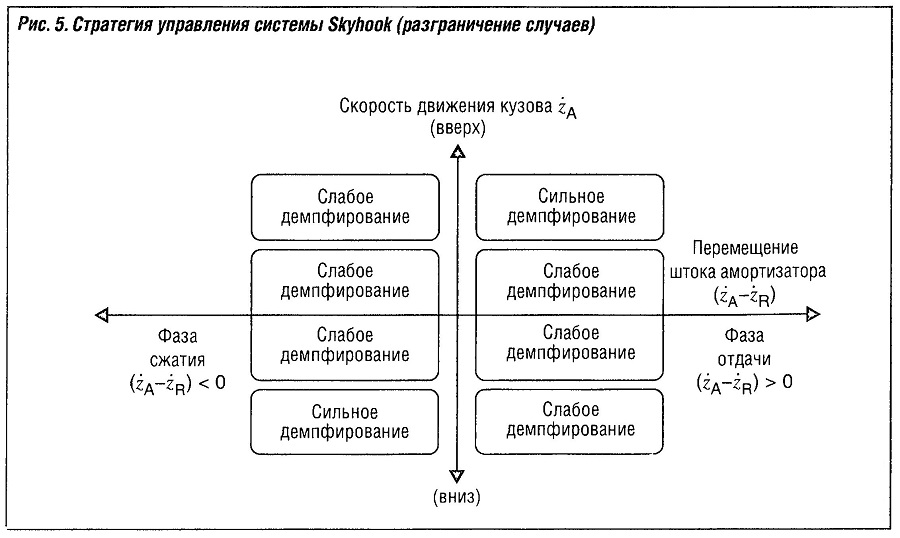

В зависимости от величины и направления скорости кузова и перемещения амортизатора (отдача или сжатие), стратегия управления для метода Skyhook, изображенная на рис. «Стратегия управления системы Skyhook« , призвана обеспечить комфортабельную амортизацию кузова. Однако этот подход не учитывает частные случаи амортизации бокового и килевого раскачивания и вибраций колес. Эти перемещения также имеют большое значение в плане комфорта и безопасности движения. Это означает, что контроллер Skyhook обычно блокируется другими контроллерами.

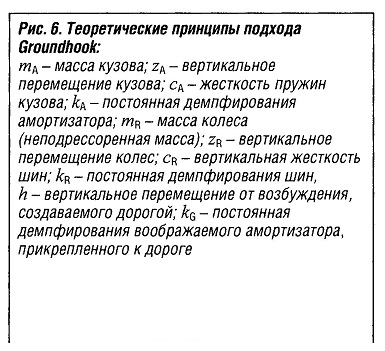

Groundhook

Контроллер Groundhook (англ, «прицепленный к земле») призван повысить безопасность движения путем уменьшения колебаний нагрузки на колеса. Здесь, по аналогии со стратегией Skyhook, мы представляем себе, что колесо соединено амортизатором с дорогой (рис. «Теоретические принципы подхода Groundhook» ), и выводится пропорциональный коэффициент демпфирования kAG. По аналогии со взятием производной для контроллера Skyhook:

kAG = kG (zR-h) / (zR — zA)

где:

zA — вертикальная скорость колеса;

zR — скорость колеса;

h — вертикальная скорость от возбуждения, создаваемого дорогой;

kG— постоянная демпфирования.

Для контроллера Groundhook также делается разграничение случаев в зависимости от направлений движения колеса и кузова. Это разграничение случаев делается на основании следующих выражений:

(zR-h) (zR-zA)⩾0,

(zR-h) (zR-zA)<0.

|

|

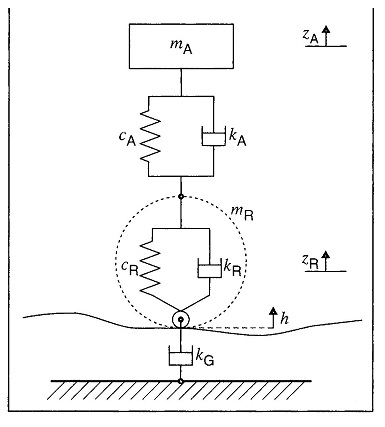

Вибропоглотители

Для влияния определенным образом на свойства вибрации вибросистемы, состоящей из колеса и кузова, в некоторых случаях в шасси используются вибропоглотители (см. главу «Вибрации и колебания»),

В зависимости от конфигурации и расположения вибропоглотителя можно влиять на комфорт, акустику или безопасность движения. Различают пассивные и активные вибропоглотители. Пассивный вибропоглотитель — это масса, прикрепленная к шасси с помощью подрессоренных и амортизированных креплений (рис. «Вибропоглотитель» ). Поглощающий эффект создается соответствующими массовыми силами, а в случае с пассивными поглотителями ограничивается определенным диапазоном частоты. Эффективный диапазон можно расширить с помощью активного поглотителя с активируемым актюатором.

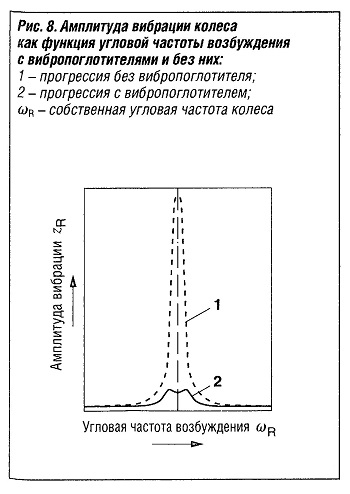

При возбуждении вибросистемы вибрации и колебания основной системы принимаются должным образом, скоординированным поглотителем, т.е. основная система вибрирует лишь незначительно, в то время как поглотитель поглощает большую часть энергии. На рис. «Амплитуда вибрации колеса какфункция угловой частоты возбуждения с виброгасителями и без них» показан пример прогрессии амплитуды вибрации колеса с вибропоглотителями и без них. С использованием вибропоглотителя, настроенного на диапазон собственных частот колеса, может наблюдаться значительное уменьшение вибрационной амплитуды в соответствующем диапазоне частот.

При возбуждении вибросистемы вибрации и колебания основной системы принимаются должным образом, скоординированным поглотителем, т.е. основная система вибрирует лишь незначительно, в то время как поглотитель поглощает большую часть энергии. На рис. «Амплитуда вибрации колеса какфункция угловой частоты возбуждения с виброгасителями и без них» показан пример прогрессии амплитуды вибрации колеса с вибропоглотителями и без них. С использованием вибропоглотителя, настроенного на диапазон собственных частот колеса, может наблюдаться значительное уменьшение вибрационной амплитуды в соответствующем диапазоне частот.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: