Цепная передача – это передача механической энергии между параллельными валами, осуществляемая с помощью двух колес — звездочек и охватывающей их цепи. Цепная передача, как и ременная передача, принадлежит к числу передач с гибкой связью. Здесь гибким звеном является цепь, входящая в зацепление с зубьями звездочек. Вот о том, какой бывает цепная передача, мы и поговорим в этой статье.

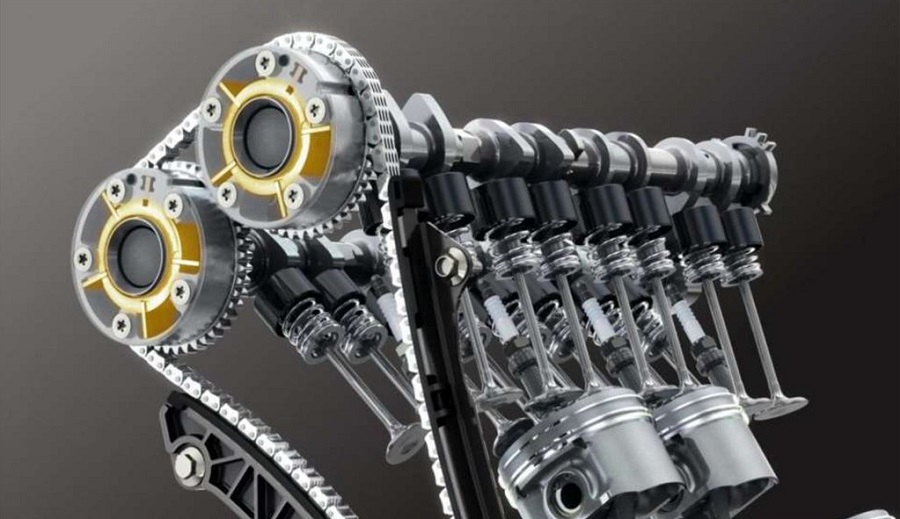

Для управления клапанами механизма газораспределения служат распределительные валы. Они открывают и закрывают клапаны через толкатели или коромысла.  На современных двигателях с верхним расположением клапанов и расположением распределительных валов в головке цилиндров привод распределительных валов осуществляется при помощи ременной или цепной передачи, в то время как распределительные валы нижнего расположения (в блоке цилиндров) соединяются с ведущей шестерней коленчатого вала посредством зубчатой передачи.

На современных двигателях с верхним расположением клапанов и расположением распределительных валов в головке цилиндров привод распределительных валов осуществляется при помощи ременной или цепной передачи, в то время как распределительные валы нижнего расположения (в блоке цилиндров) соединяются с ведущей шестерней коленчатого вала посредством зубчатой передачи.

Наиболее важными критериями выбора типа привода являются стоимость, занимаемое пространство, легкость технического обслуживания, срок службы и уровень шума. Цепная передача имеет большое преимущество по сравнению с ременными передачами. Оно заключается в том, что цепная передача не требуют технического обслуживания на протяжении всего срока службы двигателя. Зубчатые ремни требуют периодической регулировки натяжения или замены.

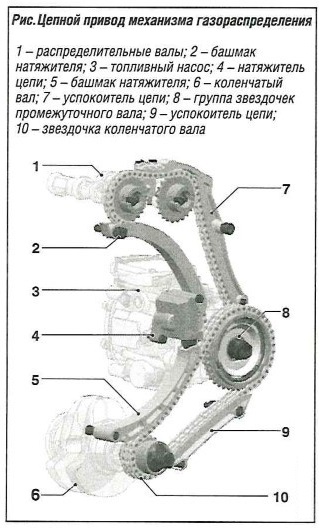

На современных двигателях привод распределительного вала часто служит также для привода других устройств. Такими устройствами являются масляный насос и топливный насос (см. рис. «Цепной привод механизма газораспределения» ). Поскольку как коленчатый, так и распределительный валы вращаются неравномерно и подвержены крутильным колебаниям, привод испытывает крайне сложные динамические напряжения. Кроме того, момент сопротивления топливного насоса высокого давления испытывает очень большие периодические колебания. Это создает дополнительные возмущения, воздействующие на цепную передачу привода механизма газораспределения.

Конструкции цепей

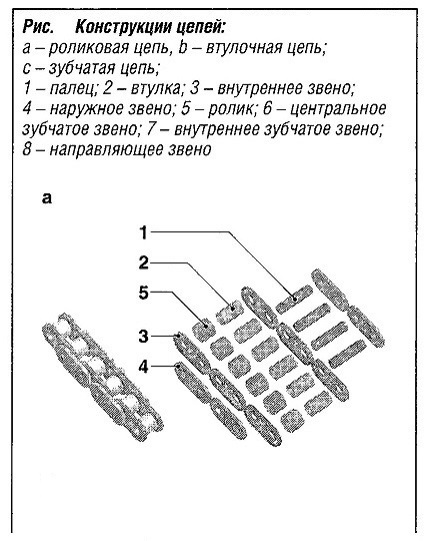

В качестве стандартных цепей, цепная передача использует роликовые и втулочные цепи. Также существуют однорядные и двухрядные цепи. Специальным типом цепи является цепь зубчатого типа.

Роликовая цепь

Вращающиеся ролики роликовой цепи (рис. а, «Конструкции цепей» ), надетые на втулки, прокатываются с низким трением по боковым поверхностям зубьев звездочки таким образом, что контакт всегда имеет место в различных точках окружности. Смазка между роликами и втулками помогает снизить уровень шума и демпфировать удары.

|

|

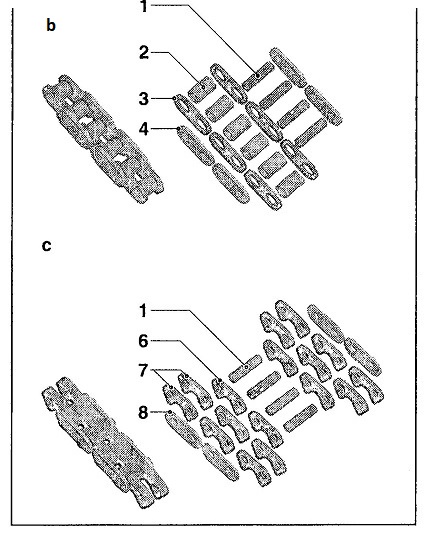

Втулочная цепь

В случае втулочной цепи (рис. «Конструкции цепей», b) боковые поверхности зубьев звездочки постоянно контактируют с зафиксированными втулками в одной и той же точке, в связи с чем втулки подвергаются дополнительной нагрузке. Поэтому для таких цепей особенно важна хорошая смазка.

При одинаковом шаге и разрывном усилии втулочные цепи имеют большую поверхность соприкосновения, чем соответствующие роликовые цепи, поскольку отсутствие роликов означает, что диаметр пальца может быть увеличен. Большая поверхность соприкосновения дает снижение поверхностного давления и, соответственно, снижение износа в соединениях.

Втулочные цепи продемонстрировали высокие рабочие характеристики в приводах распределительных валов на дизельных двигателях, где вследствие повышенного проникновения сажи в моторное масло требуется высокая износостойкость.

Зубчатая цепь

На зубчатой цепи (рис. «Конструкции цепей», с) соединительные звенья расположены таким образом, что они могут передавать усилия между цепью и звездочкой, в то время как в случае роликовой или втулочной цепи соединение со звездочкой осуществляется при помощи роликов или втулок.

Зубчатые цепи могут быть изготовлены буквально любой желаемой ширины без необходимости в серьезных конструктивных изменениях. Направляющие звенья, расположенные либо посередине, либо сбоку (на обеих сторонах), служат для предотвращения спадания цепи со звездочки. Еще одним вариантом зубчатой цепи является цепь с зубьями на обеих сторонах, позволяющая также реализовать отрицательный обхват (как на роликовых и втулочных цепях).

Выбор типа цепи

При выборе типа цепи (конструкции и шага) важно, придерживаясь максимального диаметра звездочки, стремиться к тому, чтобы число зубьев было более 18, с тем чтобы уменьшить динамические воздействия, вызываемые эффектом излома. Если это не может быть реализовано конструктивно, рекомендуется перейти на двухрядную цепь с меньшим шагом.

Многолетний опыт продемонстрировал, что некоторые размеры роликовых, втулочных и зубчатых цепей особенно хорошо подходят для приводов механизмов газораспределения.

Требования, предъявляемые к цепям

Имеются четыре важных фактора, определяющих рабочие характеристики цепей для приводов механизмов газораспределения:

Имеются четыре важных фактора, определяющих рабочие характеристики цепей для приводов механизмов газораспределения:

- Предел прочности при растяжении;

- Предел усталости;

- Износостойкость;

- Акустические свойства.

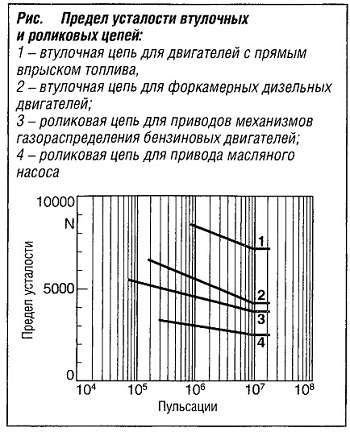

Превышение допустимой статической или динамической разрывной нагрузки может вызвать разрыв цепи. В случае приводов механизмов газораспределения нагрузка является неравномерной, поэтому характеристикой, ограничивающей прочность, является предел усталости. Цепь испытывает динамические нагрузки вследствие пульсаций крутящего момента распределительного вала (валов), топливного насоса и неравномерности вращения коленчатого вала и пульсаций осевого Усилия, воздействующего на цепь, вызванных эффектом излома. При этом не должен быть превышен предел усталости цепи, поскольку количество таких изменений нагрузки на протяжении всего срока службы двигателя превышает 108 (см. рис. «Предел усталости втулочных и роликовых цепей» ).

На современных двигателях с точной синхронизацией и минимальными зазорами между поршнями и клапанами можно достигнуть минимального удлинения цепи вследствие износа. Оптимизация трибо-соединения пальцев и втулок цепи позволяет уменьшить удлинение цепи до всего лишь 0,2-0,5 % ее длины после пробега до 350 000 км.

На современных двигателях с точной синхронизацией и минимальными зазорами между поршнями и клапанами можно достигнуть минимального удлинения цепи вследствие износа. Оптимизация трибо-соединения пальцев и втулок цепи позволяет уменьшить удлинение цепи до всего лишь 0,2-0,5 % ее длины после пробега до 350 000 км.

Надлежащая работа цепного привода механизма газораспределения определяется массой и жесткостью цепи, а также демпфированием колебательной системы с несколькими степенями свободы. Под действием возмущений со стороны распределительного вала, коленчатого вала, топливного насоса и т.д., в результате различных сложных взаимодействий в системе могут возникнуть резонансные эффекты, вызывающие очень высокие нагрузки на компоненты привода.

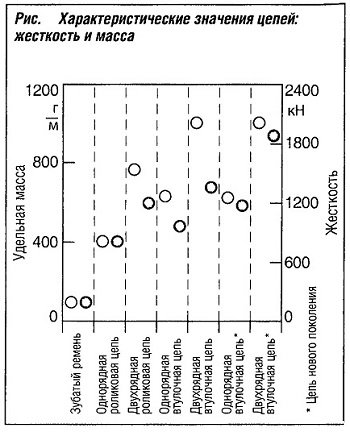

За счет различных мер оптимизации (например, увеличения жесткости цепи при сохранении удельной массы, применения звездочек специальной геометрии, оптимизации гидравлического натяжителя цепи в отношении демпфирования и жесткости) можно сдвинуть точки резонанса в область более высоких оборотов двигателя (или даже за пределы реального диапазона оборотов (см. рис. «Характеристические значения цепей: жесткость и масса» ).

Звездочки

Для роликовых, втулочных и зубчатых цепей форма зубьев звездочек стандартизована:

Для роликовых, втулочных и зубчатых цепей форма зубьев звездочек стандартизована:

- DIN 8187-1 для роликовых цепей европейского типа;

- DIN 8188-1 для роликовых цепей американского типа;

- DIN 8154 для втулочных цепей со сплошными пальцами;

- DIN 8190 для зубчатых цепей. Оптимизированная конфигурация формы зубьев столь же важна для безопасной работы привода механизма газораспределения, как, например, износостойкость или усталостная прочность самой цепи.

Стандарт DIN допускает значительную свободу в отношении прецизионной конфигурации зубьев звездочки. Как правило, применяются звездочки с максимальным пространством между зубьями. Благодаря низкой высоте головки зуба и большому пространству между зубьями эта конструкция позволяет цепи без возмущений находить на звездочку и сходить с нее даже при высоких скоростях движения цепи.

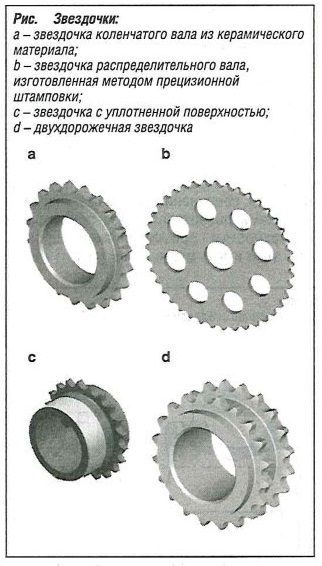

В зависимости от доступного свободного пространства применяются дисковые колеса или звездочки с односторонними или двусторонними ступицами, а также звездочки пластинчатого типа. Выбор материала зависит от доступного пространства, условий работы и величины мощности, которую передает цепная передача (см. рис. «Звездочки» ).

Применяются звездочки, изготовленные из углеродистой и легированной, стали и колеса, изготовленные из керамических материалов. Также применяются колеса, изготавливаемые посредством прецизионной штамповки или механической обработки с последующей термообработкой, зависящей от используемого материала. Решающую роль в выборе материала играют доступное пространство и последовательность сборки.

Натяжители и успокоители цепей

Применение постоянно действующих натяжителей и успокоителей (см. рис. «Цепной привод механизма газораспределения» ), точно согласованных с конкретным двигателем, позволяет оптимизировать цепную передачу таким образом, что срок ее службы будет соответствовать сроку службы двигателя.

Натяжитель цепи

Натяжитель цепи (гидравлический) выполняет в приводе механизма газораспределения ряд задач. С одной стороны, цепь при любых условиях работы должна иметь надлежащее натяжение ведомой ветви при определенной нагрузке, даже в случае удлинения вследствие износа, возникающего в процессе эксплуатации. Снижение вибрации до приемлемого уровня осуществляется фрикционным или вязкостным демпфирующим элементом.

В приводах масляных насосов, работающих в условиях низких нагрузок, как правило, применяются механические натяжители цепи без дополнительного гидравлического демпфирования. В особых случаях эти механические натяжители цепи могут отсутствовать.

Успокоитель цепи

Иногда в качестве натяжных и направляющих элементов используются простые успокоители. Они изготавливаются из пластмассы или металла (алюминия или листовой стали). По форме успокоители цепи бывают плоскими или изогнутыми, в зависимости от трассы цепи. В последнее время применяются недорогие, литые под давлением, пластмассовые успокоители двухкомпонентной конструкции (основа и фрикционная накладка).

В случае натяжных успокоителей фрикционный слой не содержащего стекловолокна полиамида напыляется или наклепывается на основу из термостойкого полиамида с содержанием стекловолокна от 30 до 50%. Для направления цепи используются однокомпонентные пластмассовые направляющие скольжения.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: