Ременные передачи — это передачи механической энергии с помощью гибкого элемента, приводного ремня, за счет сил трения или сил зацепления. Ременные передачи могут иметь как постоянное, так и переменное передаточное число. Вот о том, какими бывают ременные передачи, мы и поговорим в этой статье.

- Фрикционные ременные передачи

- Зубчато-ременные передачи

Фрикционные ременные передачи

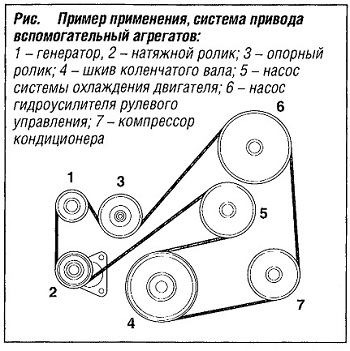

Фрикционные ременные передачи применяются в автомобилях в основном для привода тех или иных вспомогательный агрегатов (рис. «Пример применения системы привода вспомогательных агрегатов» ).  Ранее в этих передачах в основном использовались гладкие клиновые ремни. Однако, в связи со значительным увеличением удельной мощности в современных автомобилях, а так же увеличением мощности, потребляемой вспомогательными агрегатами, в настоящее время эти ременные передачи практически полностью заменены поликлиновыми передачами с клиновыми ребристыми ремнями (ремни Micro-V®). Типичными применениями являются приводы генератора, компрессора кондиционера, насоса гидроусилителя рулевого управления, вентиляторов, механических нагнетателей или насосов для вторичного нагнетания воздуха.

Ранее в этих передачах в основном использовались гладкие клиновые ремни. Однако, в связи со значительным увеличением удельной мощности в современных автомобилях, а так же увеличением мощности, потребляемой вспомогательными агрегатами, в настоящее время эти ременные передачи практически полностью заменены поликлиновыми передачами с клиновыми ребристыми ремнями (ремни Micro-V®). Типичными применениями являются приводы генератора, компрессора кондиционера, насоса гидроусилителя рулевого управления, вентиляторов, механических нагнетателей или насосов для вторичного нагнетания воздуха.

Ребристые клиновые ремни также используются для запуска двигателя на микрогибридных автомобилях. Здесь обычный стартер заменен стартером-генератором, и при запуске двигателя ременные передачи передают крутящий момент на коленчатый вал.

Силы и нагрузки, действующие в ременной передаче

Передаваемая мощность определяется из соотношения:

P = (F1-F2) ⋅ v/1000

Уравнение Айтелвейна описывает процесс перехода от трения покоя к трению скольжения:

R=F1/F2=eμωβ

где:

ω = 1/sin(α/2)

Пока на ветви ремня действуют силы в соответствии с этим соотношением, проскальзывание при передаче мощности отсутствует. Термин «ветвь ремня» относится к секции ремня, расположенной между областями входа и схода двух соседних шкивов. Типичное соотношение для ребристых клиновых ремней R = 4 с углом обхвата β = 180°.

Пока на ветви ремня действуют силы в соответствии с этим соотношением, проскальзывание при передаче мощности отсутствует. Термин «ветвь ремня» относится к секции ремня, расположенной между областями входа и схода двух соседних шкивов. Типичное соотношение для ребристых клиновых ремней R = 4 с углом обхвата β = 180°.

FU =F1/F2

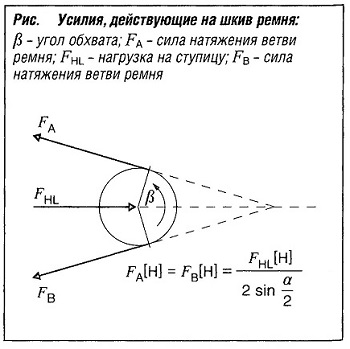

требуется наличие силы предварительного натяжения FHL («нагрузки на ступицу») (рис. «Усилия, действующие на шкив ремня» ). При высоких скоростях вращения также следует учитывать центробежную силу ремня Fc.

Проскальзывание возникает вследствие изменения натяжения ремня вовремя чередования его нагруженной и ненагруженной ветвей.

Проскальзывание возникает вследствие изменения натяжения ремня вовремя чередования его нагруженной и ненагруженной ветвей.

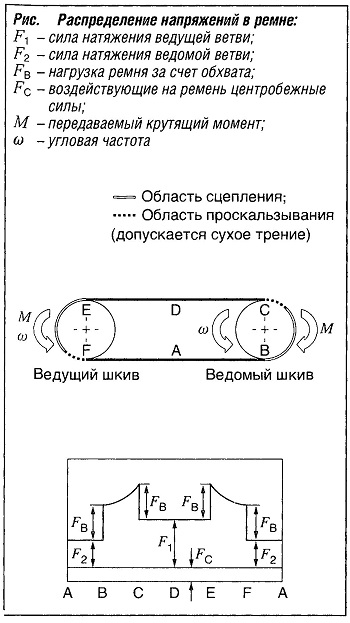

Несмотря на то, что передаваемый крутящий момент является постоянным, натяжение ремня уменьшается у ведущего шкива и увеличивается у ведомого шкива (см. рис. «Распределение напряжений в ремне» ). Это изменение натяжения вызывает удлинение ремня на соответствующем шкиве. В этой области удлинения ремень теряет сцепление со шкивом и переходит в состояние проскальзывания. Ремень будет проскальзывать, если эта область проскальзывания распространяется на весь обхват шкива. На правильно рассчитанных передачах проскальзывание составляет менее 1%. Ребристые клиновые ремни работают с к.п.д более 96%.

Конструкция ребристого клинового ремня

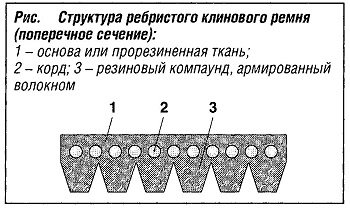

Ребристый клиновой ремень состоит из трех компонентов (см. рис. «Структура ребристого клинового ремня (поперечное сечение)» ):

- Армированный волокнами резиновый компаунд;

- Корд;

- Основа или прорезиненная ткань.

Резиновый компаунд образует ребра и передает усилия привода со шкивов на корд. Основным используемым здесь материалом является каучук на основе сополимера этилена, пропилена и диенового мономера (EPDM). В целях упрочнения резиновый компаунд армирован волокнами.

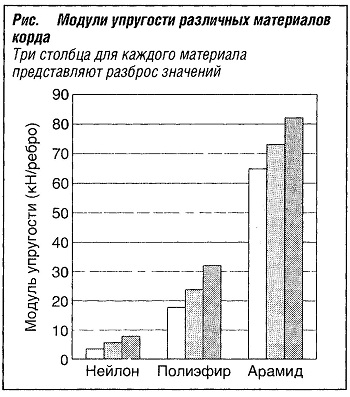

Корд воспринимает динамические усилия и передает мощность привода от ведущего вала (обычно коленчатого вала) к вспомогательным агрегатам. Обычно корд изготовлен из нейлона, полиэфира или арамида. Эти материалы для корда значительно различаются в отношении их модуля упругости (см. рис. «Модули упругости различных материалов корда» ). Посредством надлежащего выбора материала корда может быть оптимизировано динамическое согласование системы. Материалы корда с высоким модулем упругости (например, арамид) используются в высоконагруженных системах для влияния на резонансную частоту ременной передачи.

Корд воспринимает динамические усилия и передает мощность привода от ведущего вала (обычно коленчатого вала) к вспомогательным агрегатам. Обычно корд изготовлен из нейлона, полиэфира или арамида. Эти материалы для корда значительно различаются в отношении их модуля упругости (см. рис. «Модули упругости различных материалов корда» ). Посредством надлежащего выбора материала корда может быть оптимизировано динамическое согласование системы. Материалы корда с высоким модулем упругости (например, арамид) используются в высоконагруженных системах для влияния на резонансную частоту ременной передачи.

Обратная сторона ремня может быть в виде основы или прорезиненной ткани. Обратная сторона ремня образует защитный слой для корда. В большинстве случаев она служит только для направления ремня через опорные и натяжные ролики. В некоторых случаях, однако, она также служит для привода вспомогательный агрегатов, испытывающих низкую нагрузку (например, охлаждающего насоса).

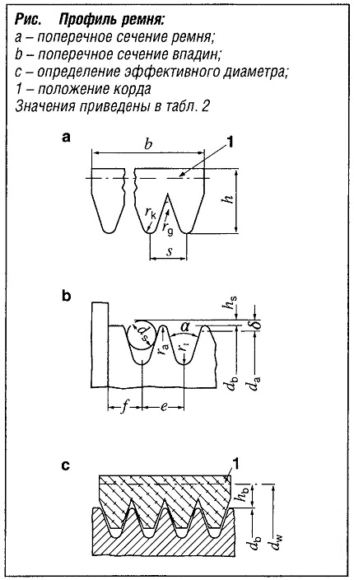

Профиль ребристого клинового ремня и шкивов

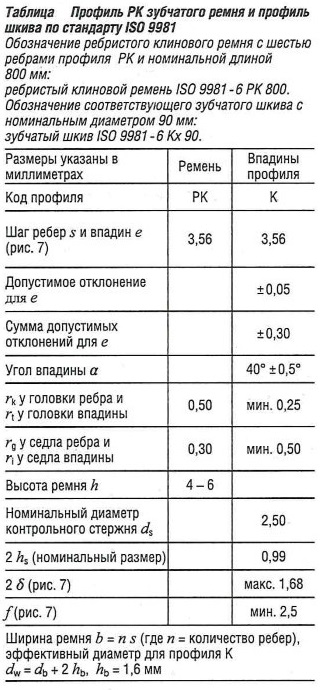

Обычно на автомобилях используется профиль РК в соответствии со стандартом ISO 9981.

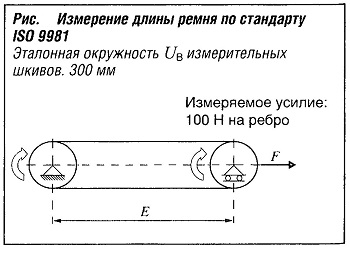

Номинальная длина ремня LB определяется на испытательном стенде с двумя шкивами (рис. «Измерение длины ремня по стандарту ISO 9981″) при определенном предварительном натяжении (ISO 9981). Здесь эталонная длина окружности измерительных шкивов UB равна 300 мм. Номинальная длина ремня вычисляется как:

Номинальная длина ремня LB определяется на испытательном стенде с двумя шкивами (рис. «Измерение длины ремня по стандарту ISO 9981″) при определенном предварительном натяжении (ISO 9981). Здесь эталонная длина окружности измерительных шкивов UB равна 300 мм. Номинальная длина ремня вычисляется как:

LB=UB⋅E

Поскольку геометрия ремня и шкивов в стандарте ISO 9981 ограничена диапазоном допусков, абсолютно необходимо, чтобы детальная конфигурация соответствовала характеристическим значениям, указанным изготовителями ремня и шкивов. Шкивы изготавливаются из стали, алюминия или пластмассы.

Система привода: привод вспомогательных агрегатов

Главное требование, предъявляемое к системе привода вспомогательных агрегатов, заключается в том, что она должна осуществлять привод всех вспомогательных агрегатов без проскальзывания ремня. Это условие должно быть обеспечено для всех значений нагрузки и всех окружающих условий на протяжении всего срока службы двигателя. На современных двигателях с приводом всех вспомогательных агрегатов при помощи одной ременной передачи на все вспомогательные агрегаты через пяти- или шестиреберный ремень передаются крутящие моменты до 30 Н⋅м и мощности до 20 кВт. Температура окружающего воздуха находится в диапазоне от -40 до 100°С. При этом важно использовать оптимальную конструкцию системы, чтобы, в частности, исключить шум, вызываемый проскальзыванием, такой как, например, знакомый всем визг, издаваемый ремнем в холодную или сырую погоду. Также необходимо использовать конструкцию, исключающую шум, издаваемый ремнем вследствие несоосности шкивов.

Критерии проектирования ременных приводов

Для проектирования приводов вспомогательных агрегатов применяются компьютерные программы, разрабатываемые как самими изготовителями, так и специализированными подрядчиками. При этом важными исходными параметрами являются расположение агрегатов, т.е конфигурация привода, кривая крутящего момента, моменты инерции деталей, параметры крутильных колебаний коленчатого вала и характеристики ремня. Используя эти данные, можно рассчитать и оптимизировать геометрию системы, например, длину ветвей ремня и угол обхвата, собственные частоты системы, предельные углы проскальзывания, усилия, действующие в ветвях ремня и параметры вибрации ветвей, а также срок службы ремня.

Рекомендуемый минимальный угол обхвата

Этот угол составляет 150° для шкива коленчатого вала, 120° — для шкива генератора, 90° — для шкивов насоса усилителя рулевого управления и компрессора кондиционера и 60° для натяжного ремня.

Несоосность и угол входа

Во избежание неприемлемых износа ремня и шума важно, чтобы шкивы были соосны, а угол между ремнем и плоскостью шкива не превышал 1°.

Собственная частота системы

Собственная частота системы не должна лежать в диапазоне оборотов холостого хода Двигателя (двигателя 2-го рода).

Минимальные диаметры рабочих шкивов и натяжных роликов

На практике самый маленький шкив часто бывает установлен на генераторе с тем, чтобы обеспечить требуемую для него высокую скорость вращения. Типичные шкивы генераторов имеют диаметр от 50 до 56 мм. При использовании шкивов малого диаметра усталость Ремня возрастает экспоненциально; это следует учитывать при проектировании ременной передачи. Рекомендуется использовать натяжные ролики диаметром не менее 70 мм.

Системы натяжения ремня

Натяжение ремня в системах привода вспомогательный агрегатов в настоящее время обеспечивается натяжными роликами с автоматическим натяжением. Эти механизмы обеспечивают постоянное предварительное натяжение ремня на протяжении всего срока службы посредством компенсации удлинения и износа ремня. Конструкция натяжных механизмов в значительной степени определяется имеющимся в наличии свободным пространством. Значения усилия предварительного натяжения ремней 6РК, в зависимости от динамики системы, обычно лежат в диапазоне от 250 до 400 Н.

Натяжение ремня в системах привода вспомогательный агрегатов в настоящее время обеспечивается натяжными роликами с автоматическим натяжением. Эти механизмы обеспечивают постоянное предварительное натяжение ремня на протяжении всего срока службы посредством компенсации удлинения и износа ремня. Конструкция натяжных механизмов в значительной степени определяется имеющимся в наличии свободным пространством. Значения усилия предварительного натяжения ремней 6РК, в зависимости от динамики системы, обычно лежат в диапазоне от 250 до 400 Н.

Эластичные ребристые ремни иногда используются в менее сложных ременных передачах. В этих ремнях в качестве материала корда используется нейлон, и они не требуют применения натяжных роликов. Ремень этого типа подвергается избыточному растяжению во время установки на шкивы.

Длина ремня должна быть рассчитана таким образом, чтобы сила предварительного натяжения ремня после установки была столь велика, чтобы, несмотря на износ и удлинение ремня на протяжении требуемого срока службы, а также с учетом окружающих условий, достаточное предварительное натяжение поддерживалось без дополнительной регулировки.

Зубчато-ременные передачи

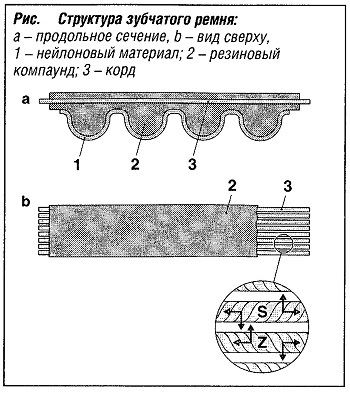

Зубчатые ремни, в соответствии со стандартом DIN ISO 9010, используются в приводах механизма газораспределения и топливных насосов, требующих синхронизации с коленчатым валом. Основные преимущества по сравнению с передачами других типов, такими как зубчатые или цепные передачи, заключаются в простоте конструкции, гибкости системы направления ремня, низком трении и уровне шума и способности компенсировать высокие пиковые динамические нагрузки. В систему привода могут быть включены такие вспомогательные агрегаты, как масляные насосы и насосы системы охлаждения. В настоящее время во многих случаях, благодаря применению инновационных технологий производства ремней и оптимизации конструкций систем в целом, становится возможно вообще обойтись без периодических замен ремней. Зубчатый ремень состоит из трех компонентов (см. рис. «Структура зубчатого ремня» ): нейлонового материала, резинового компаунда и корда.

Зубчатые ремни, в соответствии со стандартом DIN ISO 9010, используются в приводах механизма газораспределения и топливных насосов, требующих синхронизации с коленчатым валом. Основные преимущества по сравнению с передачами других типов, такими как зубчатые или цепные передачи, заключаются в простоте конструкции, гибкости системы направления ремня, низком трении и уровне шума и способности компенсировать высокие пиковые динамические нагрузки. В систему привода могут быть включены такие вспомогательные агрегаты, как масляные насосы и насосы системы охлаждения. В настоящее время во многих случаях, благодаря применению инновационных технологий производства ремней и оптимизации конструкций систем в целом, становится возможно вообще обойтись без периодических замен ремней. Зубчатый ремень состоит из трех компонентов (см. рис. «Структура зубчатого ремня» ): нейлонового материала, резинового компаунда и корда.

Материал представляет собой высокопрочный нейлон и имеет стойкое к истиранию и износу покрытие. Он защищает резиновые зубья ремня от износа и срезания.

Резиновый компаунд представляет собой высокопрочный полимер и с обеих сторон охватывает корд. Первоначально в качестве этого материала использовался полихлоропрен (CR, хлоропреновый каучук). Высокие требования к температурной стойкости, стойкости к старению и динамической прочности заставляют использовать на современных автомобилях только гидрогенизированный нитрилбутадиеновый каучук (HNBR). В некоторых случаях, для условий, требующих особенно высокой нагрузочной способности, для еще большего упрочнения в структуру ремня включена дополнительная основа.

Резиновый компаунд представляет собой высокопрочный полимер и с обеих сторон охватывает корд. Первоначально в качестве этого материала использовался полихлоропрен (CR, хлоропреновый каучук). Высокие требования к температурной стойкости, стойкости к старению и динамической прочности заставляют использовать на современных автомобилях только гидрогенизированный нитрилбутадиеновый каучук (HNBR). В некоторых случаях, для условий, требующих особенно высокой нагрузочной способности, для еще большего упрочнения в структуру ремня включена дополнительная основа.

Корд изготовлен из скрученного стекловолокна. Этот материал отличается высокой прочностью на разрыв в сочетании с высокой способностью к изгибу. В процессе изготовления ремня корд располагается в ремне по спирали и попарно скручивается в соответствии с S- или Z-образной формой. Это обеспечивает преимущественно нейтральные условия нагрузки ремня.

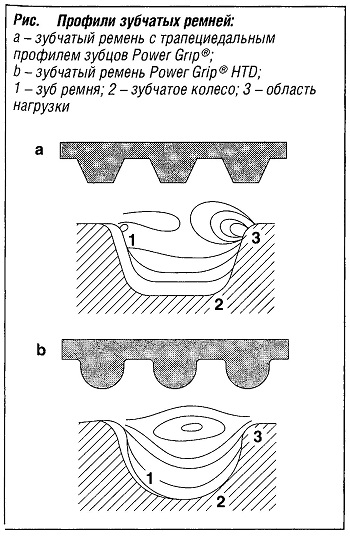

Профили зубчатых ремней

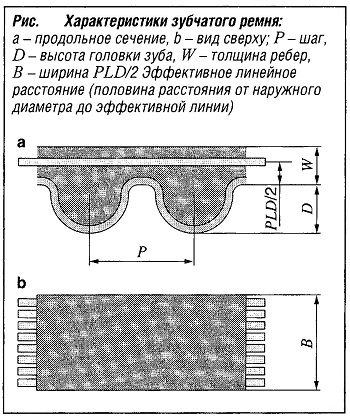

Первые ремни, предназначенные для привода распределительных валов, имени зубья классической трапецеидальной формы Power Grip® (рис. а, «Профили зубчатых ремней» ), и уже применялись в промышленности. В связи с возросшими требованиями в отношении передачи нагрузки, защищенности от скачков и уровня шума в настоящее время практически без исключения применяются ремни со скругленным, дугообразным профилем зубьев (например, Power Grip® HTD 2, High Torque Drive, рис. b, «Профили зубчатых ремней» ). По сравнению с зубьями трапецеидальной формы усилия здесь распределяются в зубьях более равномерно, что позволяет избежать концентраций напряжений. Величина шага (см. рис. «Характеристики зубчатого ремня» ) в большинстве случаев составляет 9,525 мм для дизельных двигателей и 8,00 мм для бензиновых двигателей. Увеличение шага позволяет передавать более высокие усилия, в то время как малый шаг дает преимущества в отношении уровня шума и занимаемого пространства.

Первые ремни, предназначенные для привода распределительных валов, имени зубья классической трапецеидальной формы Power Grip® (рис. а, «Профили зубчатых ремней» ), и уже применялись в промышленности. В связи с возросшими требованиями в отношении передачи нагрузки, защищенности от скачков и уровня шума в настоящее время практически без исключения применяются ремни со скругленным, дугообразным профилем зубьев (например, Power Grip® HTD 2, High Torque Drive, рис. b, «Профили зубчатых ремней» ). По сравнению с зубьями трапецеидальной формы усилия здесь распределяются в зубьях более равномерно, что позволяет избежать концентраций напряжений. Величина шага (см. рис. «Характеристики зубчатого ремня» ) в большинстве случаев составляет 9,525 мм для дизельных двигателей и 8,00 мм для бензиновых двигателей. Увеличение шага позволяет передавать более высокие усилия, в то время как малый шаг дает преимущества в отношении уровня шума и занимаемого пространства.

Там, где возможно изменение направления вращения (например, в приводах с уравновешивающим валом) могут применяться двухсторонние зубчатые ремни.

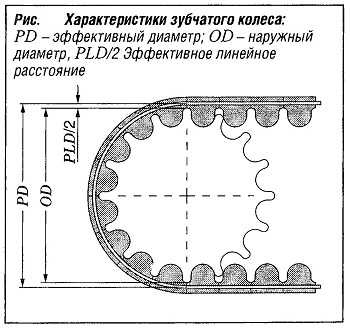

Зубчатые колеса для зубчатых ремней описаны в стандарте DIN ISO 9011. Для зубчатого колеса профиль должен быть определен в зависимости от диаметра. Эффективный диаметр PD (рис. «Характеристики зубчатых колес» ) вычисляется, исходя из количества зубьев и величины шага. Наружный диаметр зубчатого колеса соответственно уменьшается на величину PLD.

Система привода с зубчатым ремнем

Наиболее важное требование к ременной передаче с использованием зубчатого ремня заключается в том, что она должна синхронизировать положения коленчатого и распределительного валов на протяжении всего срока службы двигателя. Это важное условие, необходимое для достижения оптимального расхода топлива и количества выбросов. За счет правильного выбора материала ремня, использования системы автоматического натяжения и оптимизации динамики системы можно ограничить удлинение ремня в пределах 0,1 % его длины. Это позволяет разработать 4-цилиндровые двигатели с рассогласованием положения распределительного вала относительно положения коленчатого вала в пределах от 1 до 1,5°.

Наиболее важное требование к ременной передаче с использованием зубчатого ремня заключается в том, что она должна синхронизировать положения коленчатого и распределительного валов на протяжении всего срока службы двигателя. Это важное условие, необходимое для достижения оптимального расхода топлива и количества выбросов. За счет правильного выбора материала ремня, использования системы автоматического натяжения и оптимизации динамики системы можно ограничить удлинение ремня в пределах 0,1 % его длины. Это позволяет разработать 4-цилиндровые двигатели с рассогласованием положения распределительного вала относительно положения коленчатого вала в пределах от 1 до 1,5°.

Требования к ресурсу зубчатых ремней в настоящее время составляют от 240 000 до 300 000 км, а требования к температурной стойкости — от 120 до 150°С. Шум, издаваемый зубчато-ременными передачами, неприемлем. К.п.д. зубчато-ременных передач составляет приблизительно 99%.

Критерии проектирования системы приводов

При создании систем приводов механизмов газораспределения используются компьютерные программы, разрабатываемые как самими изготовителями ремней, так и специализированными субподрядчиками.

При этом важными исходными параметрами являются расположение компонентов, т.е. конфигурация привода, кривые крутящего момента компонентов, вычисленные, исходя из этих данных, динамические периферийные усилия и характеристики ремня. Используя эти данные, можно рассчитать и оптимизировать геометрию вашей системы, например, длину ветвей ремня и угол обхвата шкивов, а также динамические характеристики системы.

Рекомендуемые минимальные углы обхвата шкивов:

- Коленчатого вала: 150°;

- Распределительного вала, топливного насоса высокого давления: 100°;

- Шкива привода вспомогательных агрегатов: 90°;

- Натяжного ролика: минимум 30°, желательно >70°;

- Опорного ролика: 30°.

Периодическое зацепление

Во избежание неравномерного износа ремня важно предотвратить вхождение одних и тех же зубьев ремня в одни и те же впадины зубчатого колеса. Периодичность такого вхождения вычисляется следующим образом:

Х,ппп = количество зубьев зубчатого ремня/количество зубьев зубчатого колеса.

При этом необходимо избегать следующих значений Х,ппп:

- Х,ппп = Х,0; Х,5 (следует избегать);

- Х,ппп = Х,25; Х,333; Х,666; Х,75 (следует избегать).

Длины ветвей ремня

Во избежание возникновения резонансных шумов при оборотах холостого хода важно обеспечить, чтобы длины свободных пробегов ремня не находились в районе 75 и 130 мм.

Минимальные диаметры зубчатых колес и опорных роликов:

- Шаг 9,525 мм: 18 зубьев (диаметр 54, 57 мм);

- Шаг 8,00 мм: 21 зуб (диаметр 53, 48 мм);

- Гладкие опорные ролики: диаметр 52 мм.

Допуски изготовления зубчатых колес и опорных роликов

Концентричность, торцовое биение:

- Диаметр от 50 до 100 мм: 0.1 мм.

- Диаметр >100 мм: 0,001 мм на 1 мм диаметра.

Конусность наружного диаметра: ≤ 0,001 мм на 1 мм толщины колеса.

Параллельность отверстия зубчатому венцу: ≤ 0,001 мм на 1 мм толщины колеса.

Шероховатость поверхности: Ra≤ 1,6 мкм.

Погрешность шага:

- Диаметр < 100 мм: ± 0,03 мм между соседними впадинами, максимум 0,10 мм на секторе 90°;

- Диаметр 100- 180 мм: ± 0,03 мм между соседними впадинами, максимум 0,13 мм на секторе 90°;

- Диаметр > 180 мм: ± 0,03 мм между соседними впадинами, максимум 0,15 мм на секторе 90°.

Осевое направление

Во избежание схождения ремня с зубчатых колес, его необходимо направлять при помощи, как минимум, одного колеса с фланцами. При этом, во избежание отклонения ремня от требуемого направления, важно обеспечить, чтобы зубчатые колеса с фланцами находились в точности вровень с другими колесами.

Системы натяжения ремней

В современных ременных передачах требуемое высокое натяжение ремня и компенсация увеличения натяжения при возрастании температуры и удлинения ремня обеспечивается натяжными роликами. Конструкция натяжных роликов в значительной степени определяется имеющимся в наличии свободным пространством. Наиболее широко применяются механические, демпфируемые трением компактные натяжители. В случае очень высоких динамических усилий в зубчато-ременных передачах применяются натяжные ролики с гидравлическим натяжителем. За счет асимметричного демпфирования эти устройства демонстрируют очень хорошее демпфирование даже при низких усилиях предварительного натяжения.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: