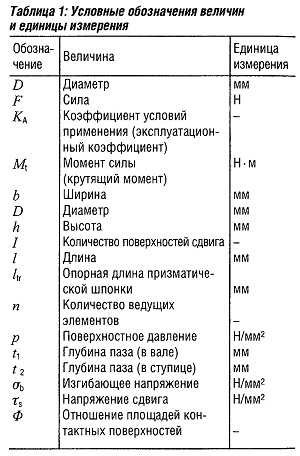

В каждом автомобиле существуют звенья, образованные путём соединения деталей. Разъемные соединения, это соединения, разборка которых происходит без нарушения целостности составных частей изделия. Разъемные соединения могут быть как подвижными, так и неподвижными. Наиболее распространенными в машиностроении видами разъемных соединений являются: резьбовые, шпоночные, шлицевые, клиновые, штифтовые и профильные. Более 60% разъемных соединений в машиностроении приходится на резьбовые соединения.

Позитивные или геометрически замкнутые соединения

Принцип действия

Позитивные или геометрически замкнутые соединения имеют задачу передачи сил, которые сами по себе обеспечивают контакт через сопрягающиеся поверхности за счет их геометрической формы. Силы всегда передаются в направлениях, перпендикулярных сопрягающимся поверхностям, что вызывает в основном напряжения сжатия или сдвига.

Позитивные или геометрически замкнутые соединения имеют задачу передачи сил, которые сами по себе обеспечивают контакт через сопрягающиеся поверхности за счет их геометрической формы. Силы всегда передаются в направлениях, перпендикулярных сопрягающимся поверхностям, что вызывает в основном напряжения сжатия или сдвига.

Геометрическое замыкание обычно создает легкоразъемное соединение, поскольку, как правило, между валом и отверстием имеет место посадка с зазором или переходная посадка. В зависимости от выбора посадки, во время работы соединения могут происходить относительные осевые перемещения. При необходимости они должны быть исключены при помощи подходящих стопорных устройств (например, стопорного кольца по стандарту DIN 471).

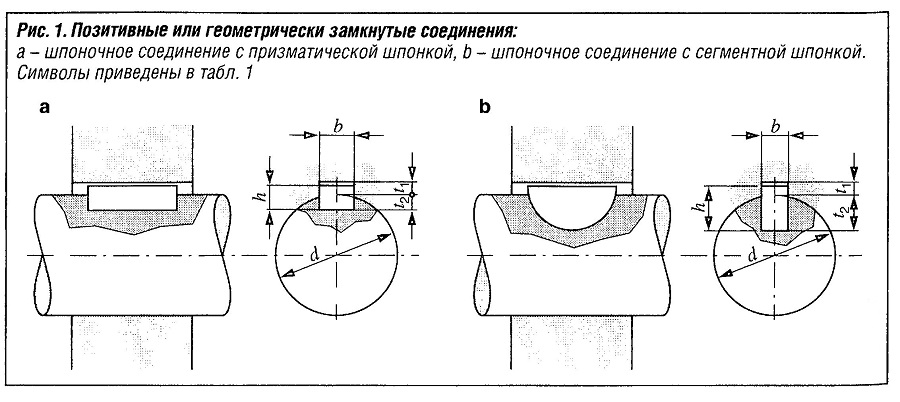

Шпоночные соединения с призматическими и сегментными шпонками

Шпоночные соединения с призматическими шпонками (рис. а, «Позитивные или геометрические замкнутые соединения» ) применяются для устойчивых к кручению соединений ременных шкивов, зубчатых колес, ступиц соединительных муфт и т.п. с валами. Призматические шпонки иногда используются для закрепления фрикционных соединений или закрепления деталей в определенном положении относительно оси вращения.

В автомобильных конструкциях для этой цели в основном используются более дешевые сегментные шпонки (рис. b, «Позитивные или геометрические замкнутые соединения» ), круглая сторона которых вставляется в вал. Такие соединения служат для передачи небольших крутящих моментов.

В автомобильных конструкциях для этой цели в основном используются более дешевые сегментные шпонки (рис. b, «Позитивные или геометрические замкнутые соединения» ), круглая сторона которых вставляется в вал. Такие соединения служат для передачи небольших крутящих моментов.

В случае соединений с призматическими шпонками поверхности паза прилегают к поверхностям призматической шпонки. При этом имеет место зазор (люфт) между задней стороной призматической шпонки и основанием паза. Это означает, что усилия передаются исключительно через боковые поверхности призматической шпонки.

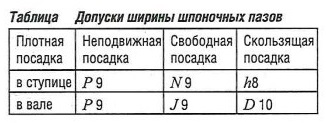

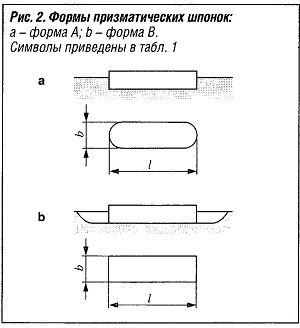

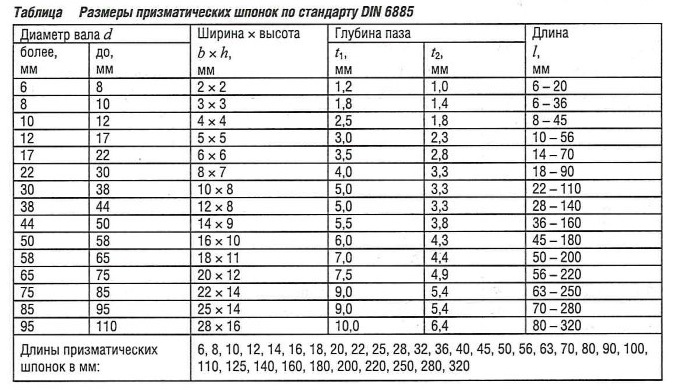

Что касается ширины призматической шпонки, здесь предусмотрено поле допуска h9 (шпонок по стандарту DIN 68802). Для ширины паза b применимы поля допуска, указанные в табл. «Допуски ширины шпоночных пазов». Если ступица должна перемещаться по валу в продольном направлении (например, шестерня в механической коробке передач), должна использоваться скользящая посадка. Применяются призматические шпонки скругленной (форма А) и прямоугольной (форма В) формы (см. рис. «Формы призматических шпонок» ). Формы и размеры шпонок в зависимости от диаметра вала указаны в стандарте DIN 6885 (см. табл. «Размеры призматических шпонок по стандарту DIN 6885» ).

Что касается ширины призматической шпонки, здесь предусмотрено поле допуска h9 (шпонок по стандарту DIN 68802). Для ширины паза b применимы поля допуска, указанные в табл. «Допуски ширины шпоночных пазов». Если ступица должна перемещаться по валу в продольном направлении (например, шестерня в механической коробке передач), должна использоваться скользящая посадка. Применяются призматические шпонки скругленной (форма А) и прямоугольной (форма В) формы (см. рис. «Формы призматических шпонок» ). Формы и размеры шпонок в зависимости от диаметра вала указаны в стандарте DIN 6885 (см. табл. «Размеры призматических шпонок по стандарту DIN 6885» ).

На практике призматические шпонки рассчитаны только на поверхностное давление. Если р ⩽ рperm требуемая длина несущей части призматической шпонки равна:

ltr = 2 KA Mt / d (h-t1) n φ рperm

Для скругленных призматических шпонок (форма А) длина шпонки равна l = ltr + b.

Для прямоугольных шпонок (форма В) она составляет l = ltr. Для допустимых поверхностных давлений стандарт указывает рperm = 0.9 Re min, где Re min — минимальный предел текучести материала вала, ступицы или шпонки. При наличии одной призматической шпонки (n = 1) отношение площадей поверхностей контакта φ = 1, а при наличии двух шпонок оно составляет φ = 0,75.

Профильные соединения вала со ступицей

Вместо установки нескольких призматических шпонок в пазы вала можно применить вал, поперечное сечение которого имеет многоугольную форму. При этом отверстие в ступице должно иметь соответствующую форму. Профильные валы также используются, если ступица должна иметь возможность перемещаться по валу в продольном направлении, (как, например в конструкции рулевой колонки с регулировкой вылета рулевого колеса). Профильные соединения имеют преимущество, заключающееся в том, что для передачи момента они не требуют дополнительных сепараторов (призматических шпонок). Ступица центрируется по поверхности цилиндра (минимальному диаметру вала) или по боковым поверхностям ведущих элементов. За счет внутренней центровки может быть достигнуто очень плавная работа соединения (см. табл. «Профильные соединения вала со ступицей» ).

Центровка по боковым поверхностям обеспечивает очень малый окружной зазор. Поэтому она очень хорошо подходит для работы соединения в условиях рывков и переменных крутящих моментов. Так же как для призматических шпонок конструкция разрабатывается, исходя из величины поверхностного давления.

Болтовые и штифтовые соединения

Болтовые и штифтовые соединения представляют собой простой и недорогой способ соединения двух или более компонентов. Они относятся к давно применяющимся и широко используемым типам соединений.

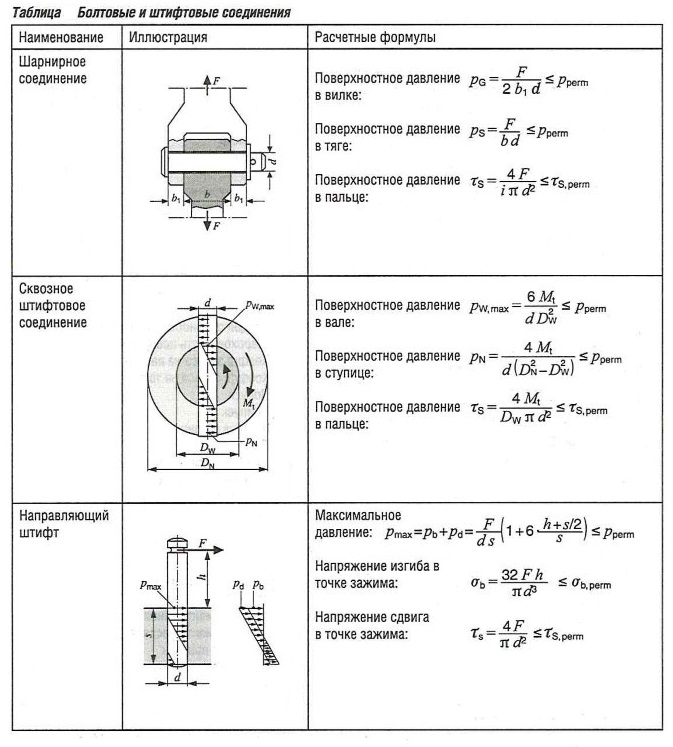

Болтовые соединения

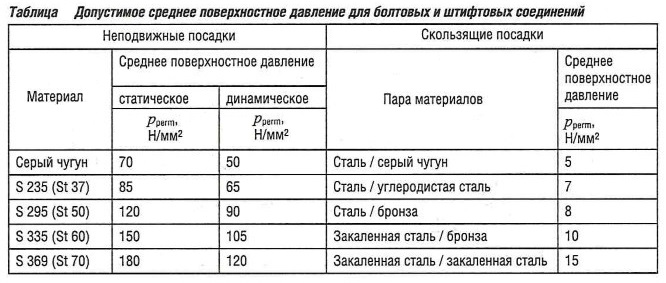

Болтовые соединения в основном используются в качестве соединений в рычажных механизмах (см. табл. «Болтовый и штифтовые соединения» ), а также соединений серег, звеньев цепей и соединительных тяг, а также в качестве осей опорных колец крыльчаток, роликов, рычагов и т.д. Поскольку в этих соединениях имеют место относительные перемещения частей, как минимум одна часть должна быть подвижной. Преобладающими нагрузками являются поверхностное давление (см. табл. «Допустимое среднее поверхностное давление для болтовых и штифтовых соединений» ) и сдвиг. Изгибающее напряжение в большинстве случае пренебрежимо мало. Оно является заметным только в случае относительно длинных по сравнению с диаметром болтовых соединений.

Штифтовые соединения

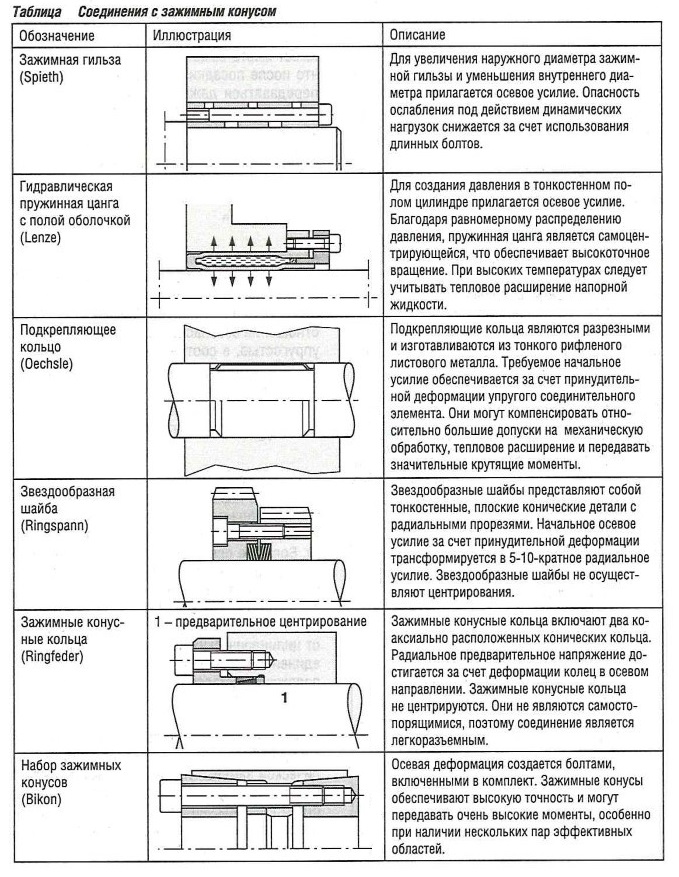

Штифты подходят для неподвижных соединений ступиц, рычагов и установочных колец на валах и осях. Они обеспечивают точное позиционирование двух частей относительно друг друга, а также могут использоваться в качестве направляющих для пружин и т.д. (см. табл. «Соединения с зажимным конусом» ). Поскольку они устанавливаются в отверстия с прессовой посадкой, все части являются неразъемными.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: