Магистрали высокого давления обычно соединяют форсунки отдельных цилиндров дизеля с рядными, распределительными или индивидуальными ТНВД. В системе Common Rail магистрали высокого давления соединяют ТНВД с аккумулятором высокого давления, а от последнего подводят топливо к форсункам. В системе насос-форсунок магистрали высокого давления отсутствуют.

Соединение магистралей высокого давления

Соединение магистралей высокого давления должно прежде всего обеспечивать необходимую герметичность. Различают следующие разновидности соединений:

- Уплотнительный конус с накидной гайкой;

- Штуцер высокого давления;

- Траверса.

Уплотнительный конус с накидной гайкой

Способ соединения «уплотнительный конус с накидной гайкой» (рис. «Уплотнительный конус с накидной гайкой») используется во всех конструкциях систем впрыска. Преимуществами этого соединения являются:

- Простота внедрения в конструкцию любой системы впрыска;

- Возможность многократной разборки и сборки соединения без потери его герметичности;

- Технологическая возможность придавать уплотнительному конусу любую необходимую форму.

|

|

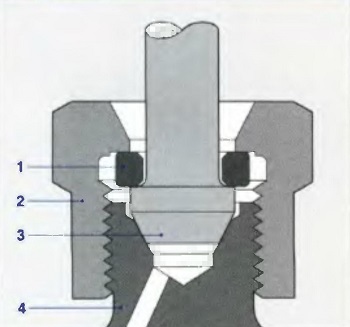

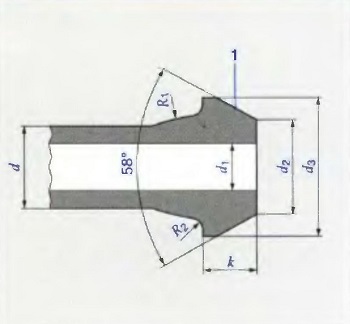

| Рис. Уплотнительный конус с накидной гайкой 1. Прижимная шайба 2. Накидная гайка; 3. Уплотнительный конус топливной магистрали высокого давления; 4. Резьбовое соединение. | Рис. Уплотнительный конус, изготовленный методом холодной высадки (основные размеры) 1. Уплотняющая поверхность. d — наружный диаметр трубки; d1 — внутренний диаметр трубки; d2 — внутренний диаметр конуса; d3 — наружный диаметр конуса; к — длина конуса; R1, R2 — радиусы. |

Уплотнительный конус 3 располагается на конце большинства магистралей высокого давления. Накидная гайка 2 притягивает конус к резьбовому соединению 4, уплотняя его. Некоторые соединения дополнительно включают в себя прижимную шайбу 1, которая равномерно распределяет давление накидной гайки по уплотнительному конусу. В уплотнительном конусе не должно быть никаких сужений отверстия, через которое подается топливо под давлением. В большинстве случаев уплотнительные конусы изготавливаются по промышленному стандарту DIN 73 365 (рис. «Уплотнительный конус, изготовленный методом холодной высадки»).

Штуцер высокого давления

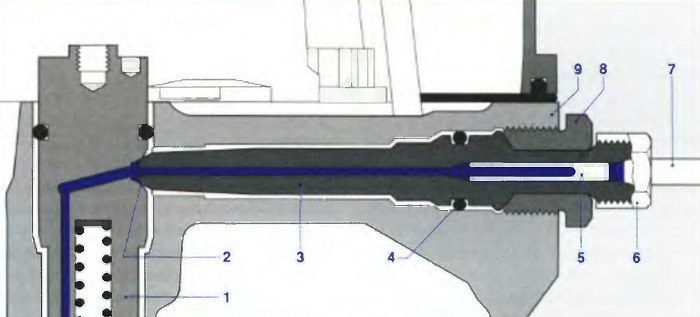

Штуцер высокого давления (рис. «Пример конструкции штуцера высокого давления») чаще всего применяется на дизелях тяжелых грузовых автомобилей, которые оснащены индивидуальными ТНВД или системой Common Rail. При применении такого штуцера магистраль высокого давления не требуется вести вокруг головки блока цилиндров к форсунке. Это дает возможность использовать короткие магистрали, также облегчает размещение и установку топливного оборудования, поскольку фасонная гайка 8 прижимает штуцер 3 непосредственно к корпусу 1 форсунки.

Рис. Пример конструкции штуцера высокого давления 1. Корпус форсунки 2. Уплотнительный конус 3. Штуцер высокого давления 4 Уплотнение 5. Стержневой фильтр 6. Накидная гайка 7. Магистраль высокого давления 8. Фасонная гайка 9. Головка блока цилиндров

Внутри штуцера находится необслуживаемый стержневой фильтр 5, где задерживаются нерастворимые в топливе примеси. Снаружи штуцер соединяется с магистралью 7 высокого давления через уплотнительный конус с накидной гайкой 6.

Траверса

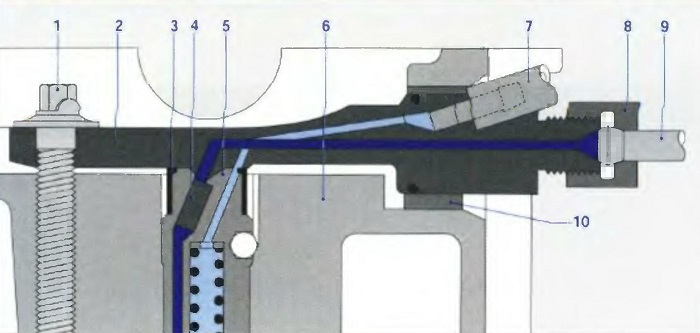

Па некоторых моделях дизелей для легковых автомобилей при недостатке места применяют так называемую траверсу (рис. «Пример конструкции траверсы»), в которой располагаются штуцеры для подвода и отвода топлива (9, 7). Стяжной болт 1 прижимает траверсу к корпусу 5 форсунки и тем самым уплотняет соединение.

Рис. Пример конструкции траверсы 1. Стяжной болт 2. Траверса 3. Уплотнительное кольцо 4. Стержневой фильтр 5. Корпус форсунки 6. Головка блока цилиндров 7. Штуцер магистрали обратного слива 8. Накидная гайка 9. Штуцер подвода топлива 10. Подкладка

Магистрали высокого давления

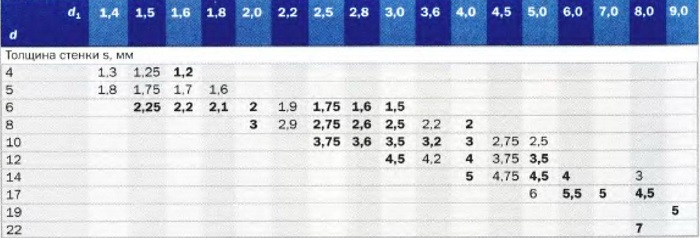

Магистраль высокого давления должна выдерживать максимальное давление топлива и частично высокочастотные колебания давления. Она представляет собой бесшовную калиброванную стальную трубку из отпущенной заготовки с особо однородной структурой. Размеры магистралей могут различаться в зависимости от величины ТНВД (таблица «Основные размеры магистралей высокого давления»). Все магистрали высокого давления прокладываются на двигателе без резких изгибов, радиус которых должен быть не менее 50 мм.

Табл. Основные размеры магистралей высокого давления d — наружный диаметр магистрали, мм; d1 — внутренний диаметр магистрали, мм. Толщины стенок, выделенные жирным шрифтом — предпочтительны. Размер магистралей высокого давления дается по следующей формуле: dхSxI, где I — длина магистрали

От длины, внутреннего диаметра и толщины стенок магистрали высокого давления зависит протекание процесса впрыскивания топлива. Например, длина магистрали влияет на зависящий также от частоты вращения коленчатого вала момент начала впрыскивания, а от внутреннего диаметра магистрали зависит величина потерь на дросселирование или эффект сжатия объема топлива. Соответственно, для каждого дизеля существуют рекомендованные параметры магистралей, которые нельзя изменять при ремонте и обслуживании системы впрыска. Поврежденные магистрали высокого давления должны заменяться новыми. Естественно, при любых регламентных работах попадание грязи в систему впрыска недопустимо.

По мере развития конструкции систем впрыска магистрали высокого давления постепенно уменьшаются в длине, что значительно улучшает протекание процесса впрыскивания. Во время впрыскивания в магистралях возникают волны давления, которые распространяются со скоростью звука и отражаются в соединениях на концах магистралей. Это! процесс называется «эффектом волн прибоя», и его интенсивность возрастает с увеличением частоты вращения коленчатого вала. Сверх того, он зачастую используется для повышения давления впрыскивания. Длина магистралей должна быть точно согласована с параметрами системы впрыска и двигателя.

Магистрали высокого давления одинаковы по длине для каждого цилиндра. Различия в расстояниях между соответствующим выходом ТНВД или топливного аккумулятора и цилиндром двигателя компенсируются более или менее сильными изгибами магистрали при ее размещении на блоке цилиндров.

Стойкость магистралей высокого давления к колебаниям давления зависит, прежде всего, от материала трубки и величины микронеровностей (шероховатости поверхности) на внутренней стенке магистрали. Если к стойкости магистрали предъявляются особенно высокие требования (для давлений более 1400 бар), то перед установкой на дизель готовые магистрали подвергаются воздействию сверхвысокого давления (до 3800 бар), которое затем мгновенно снимается. Этот процесс ведет к уплотнению материала внутренней стенки магистрали, что дополнительно увеличивает ее внутреннюю прочность.

На дизелях транспортных средств магистрали высокого давлении обычно фиксируются на блоке цилиндров зажимами, размещенными на определенном расстоянии друг от друга. Таким образом, снижается воздействие на магистрали внешних вибраций.

Магистрали высокого давления для испытательных стендов выполняются с более точным соблюдением размеров.

Кавитация в магистралях высокого давлении

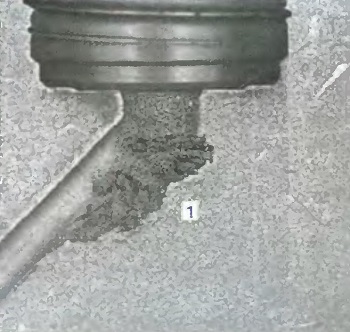

Из-за кавитации в системе впрыска могут возникнуть повреждения (рис. «Повреждение вызванное кавитацией топлива в корпусе распределительного ТНВД модели VE»). В частности, происходит процесс, описанный ниже.

Рис. Повреждение вызванное кавитацией топлива в корпусе распределительного ТНВД модели VE

Если жидкость очень быстро движется в закрытых полостях (например, в корпусе ТНВД или магистрали высокого давления), в сужениях или изгибах возникают локальные изменения давления. В этих местах могут при неблагоприятных условиях временно образовываться ограниченные области низкого давления, где происходит парообразование. В последующей фазе повышения давления такая паровая пробка взрывается. Если она находится при этом вблизи стенки, высокая местная плотность энергии со временем может привести к вырыванию материала на поверхности стенки (эрозионный эффект). Такой процесс называется кавитационными повреждениями. Так как паровые пробки перемещаются потоком топлива, действие кавитации на месте образования пузырей не выявляется; по большей части воздействие кавитации наблюдается в «мертвых зонах».

В контуре высокого давления системы впрыска имеются разнообразные причины для временных и «локальных» по месту участков с низким давлением. Это, например:

- Процессы управления,

- Процессы закрытия клапанов

- Насосные процессы между смещающимися зазорами,

- Движение волн низкого давления в отверстиях и магистралях.

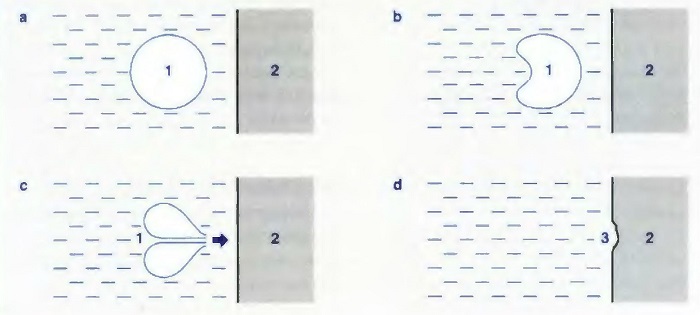

Рис. Взрыв кавитационного пузырька а — возникновение пузырька пара; Ь — пузырек пара схлопывается и вминается; с — вмятина формирует жало с очень высокой энергией; d — взрывающийся пузырек пара оставляет после себя раковину на поверхности стенки. 1. Пузырек пара; 2. Стенка; 3. Раковина

С кавитацией можно бороться не только улучшением качества материала или твердости поверхности. Предотвращение возникновения паровых пробок и снижение их отрицательного воздействия осуществляются путем оптимизации условий течения топлива.