Кривошипно-шатунный механизм двигателя преобразует силы действия газов сначала в поступательное движение поршней, а затем во вращательное движение коленчатого вала. Необходимыми для этого деталями являются поршни с поршневыми кольцами и поршневыми пальцами, шатуны и коленчатый вал.

Поршень двигателя

Поршень двигателя принимает на себя воздействие расширяющихся в цилиндре и камере сгорания газов, а затем передает получаемое усилие через поршневой палец на шатун. На поршне размещены поршневые кольца — компрессионные и маслосъемные. Первые предназначены для герметичного разделения цилиндров и картера двигателя. Благодаря компрессионным кольцам газы из цилиндров не попадают в картер. Маслосъемные кольца не пропускают масло со стенок цилиндра в цилиндр и камеру сгорания. В некоторых поршнях в днище предусмотрены выемки характерной формы, способствующие улучшению смесеобразования, а в днище поршня дизельного двигателя зачастую расположена камера сгорания. В устаревших двухтактных двигателях на днище поршня имелся специальный выступ — дефлектор, предназначавшийся для обеспечения продувки цилиндра. В обычных двухтактных двигателях поршень управляет продувкой цилиндра путем открытия и закрытия впускных и выпускных окон в цилиндре. Поршень должен иметь незначительную массу для снижения сил инерции, особенно при высокой частоте вращения коленчатого вала. Кроме того, поршень должен обладать большой жесткостью и высокой прочностью, особенно в местах расположения поршневых колец для предотвращения их загибания и задиров зеркала цилиндра.

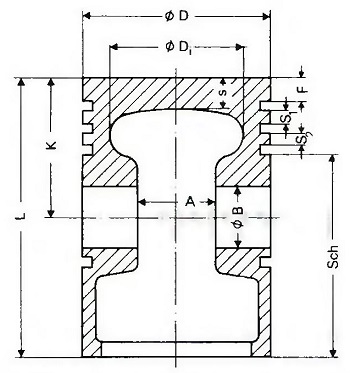

Рис. Основные геометрические размеры поршня. D— диаметр поршня; D1— внутренний диаметр; L — общая длина поршня; К — высота головки поршня; S — толщина днища поршня; А — ширина проточки под верхнюю головку шатуна; В — диаметр поршневого пальца; Sch — длина юбки поршня; F — высота жарового пояса; S1 — расстояние между компрессионными кольцами; S2 — расстояние между компрессионным и маслосъемным кольцами

Поскольку поршень двигателя подвержен не только механическим, но и термическим нагрузкам, он должен иметь в числе прочих качеств высокую теплостойкость и в то же время высокую теплопроводность. Кроме того, коэффициент температурного расширения материала поршня должен быть невысоким, в противном случае возможно заклинивание поршня в цилиндре во время работы. Обеспечить соответствие конструкции поршня столь разноплановым и зачастую противоречивым требованиям можно только путем компромиссных решений.

Важными геометрическими параметрами поршня являются общая длина L, высота головки поршня К и длина юбки поршня Sch (рис. «Основные геометрические размеры поршня»). В малых высокооборотных двигателях общую длину поршня выбирают меньшей, чем в среднеоборотных, чтобы по возможности снизить силы инерции. Выбор высоты головки поршня существенно влияет на его вес и прочность. Юбка поршня непосредственно взаимодействует с зеркалом цилиндра, поэтому должна обладать определенными эластичными свойствами. Наряду с основными размерами поршня, большое значение имеют также расположение и форма бобышек поршневого пальца. При выборе этих параметров необходимо обратить внимание на предотвращение опрокидывающих движений поршня и по возможности обеспечить равномерный перенос на стенку цилиндра нормальной (перпендикулярной) составляющей силы действия газов.

Предотвращение опрокидывающих движений требует прохождения оси поршневого пальца через центр тяжести поршня, а перенос нормальной составляющей силы на стенку цилиндра в этом случае осуществить невозможно. Оба требования, как правило, требуют определенного компромисса, который сводится к небольшому смещению оси поршневого пальца относительно оси поршня. Это смещение называется «дезаксаж».

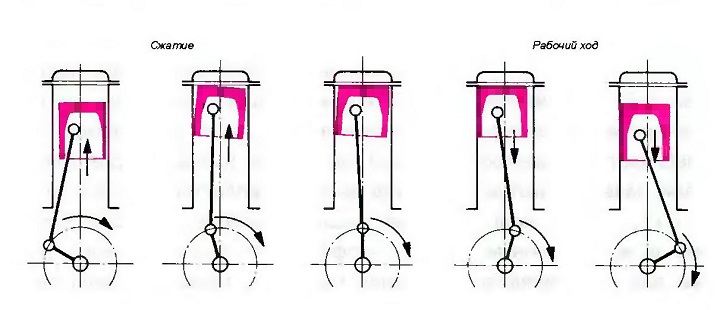

Часто положение оси поршневого пальца намеренно смещается к оси поршня (осевое смещение), что снижает возникновение шума при смене положения (перекладке) поршня в верхней мертвой точке (рис. «Смена положения (перекладка) поршня при прохождении верхней мертвой точки»). При оптимизации осевого смещения можно снизить импульс от удара поршня о стенку цилиндра и возникающий при этом шум.

Рис. Смена положения (перекладка) поршня при прохождении верхней мертвой точки

Так как бобышки поршня переносят всю силу действия газов на поршневой палец, они должны иметь четко определенную форму и соответствовать ряду других параметров. Так, напряжение в местах контакта бобышки поршня и поршневого пальца не должно превышать 70 — 75 Н/мм.

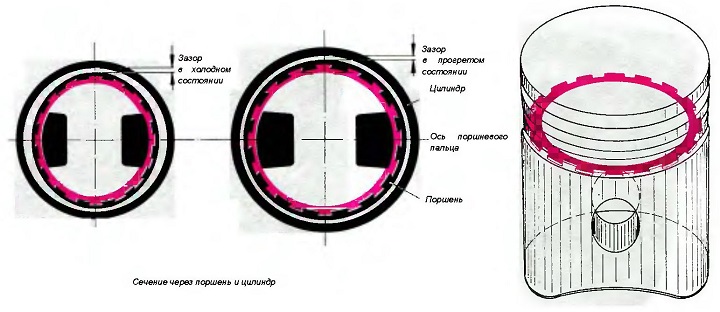

Равномерная и относительно бесшумная работа двигателя возможна лишь при точном изготовлении деталей цилиндро-поршневой группы. В особенности важно точное соблюдение зазоров между поршнем и зеркалом цилиндра, что способствует также низкому расходу масла. Следует учитывать тот факт, что коэффициенты температурного расширения поршней и блока цилиндров двигателя значительно различаются. К тому же блок цилиндров имеет обычно жидкостное охлаждение. Поскольку поршень обычно при нагреве расширяется сильнее, чем поверхность цилиндра, зазоры в цилиндропоршневой группе следует подбирать и замерять на холодном двигателе.

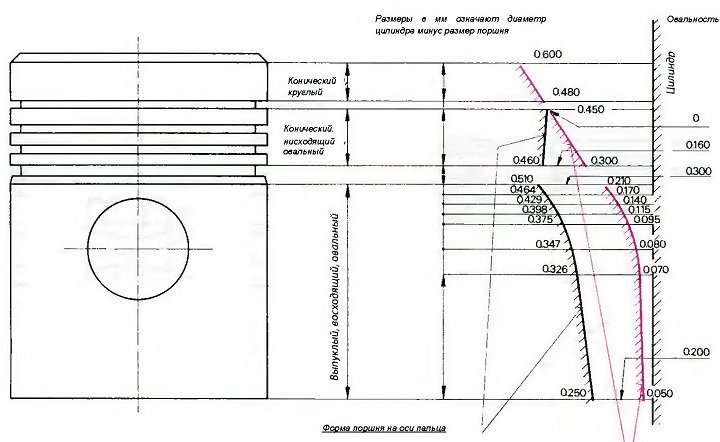

Неравномерное расширение различных частей поршня связано с неравномерным распределением масс этих частей (днища, юбки и бобышек поршневого пальца). Для избегания заклинивания поршня в цилиндре от нагрева при работе двигателя поршень обычно имеет своеобразную овальную форму, что позволяет при нагреве обеспечивать неравномерное расширение поршня (рис. «Поршень (чертеж шлифовки)»). В дизельных двигателях зазор между поршнем и поверхностью цилиндра колеблется в пределах 0,7-1,2% от номинального диаметра цилиндра, в то время как в бензиновых двигателях данные значения обычно составляют 0,3 — 0,5%. Указанные значения приняты только для поршней из легких сплавов при установке в чугунный блок цилиндров.

Рис. Поршень (чертеж шлифовки)

Для расчета конструкции поршня следует представлять себе уровень воздействующих на него механических и термических нагрузок. Обычно эти параметры для материала поршня определяются методом расчета конечных элементов.

Для ориентировочного расчета возникающего напряжения в днище поршня необходимо знание максимального давления цикла, которое соответствует максимальному давлению, возникающему в цилиндре во время сгорания смеси.

В современных бензиновых двигателях с непосредственным впрыском топлива максимальное давление цикла составляет порядка 85 бар. Если дополнительно установлен турбонаддув, давление возрастает до 120 бар и выше. В дизельных двигателях без наддува максимальное давление цикла достигает 120 бар, а с помощью наддува его можно повысить до 200 бар.

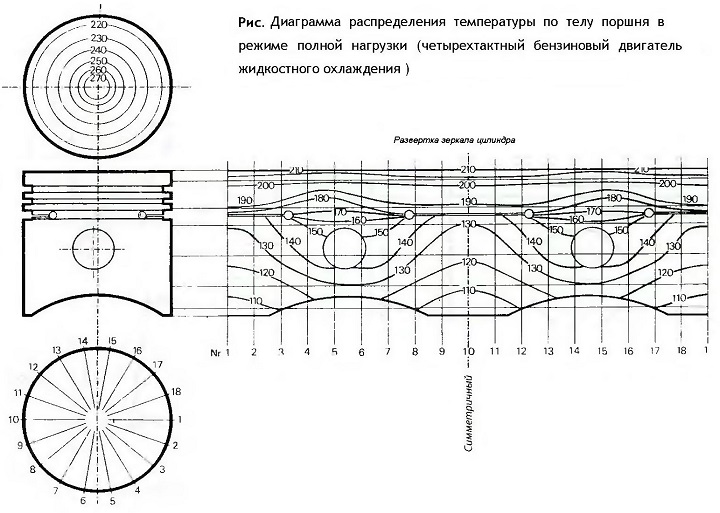

Распределение температуры в поршне зависит от выбранного материала, размеров, режимов работы и способов сгорания и охлаждения. На рис. «Диаграмма распределения температуры по телу поршня в режиме полной нагрузки «показана диаграмма распределения температуры по телу поршня в режиме полной нагрузки.

Согласно результатам испытаний, величина удельного напряжения на поверхности поршня составляет 0,004…0,008 кВт/mm. При увеличении диаметра поршня возможно снижение удельного напряжения на поверхности поршня; разумеется, в этом случае поверхность для распределения тепла увеличивается и температура днища поршня может достичь недопустимо высоких значений.

Наряду с основными параметрами конструкции поршня существуют особые требования, которые зависят от назначения поршня. Как уже упоминалось, поршень в современных дизельных двигателях задействован в процессе смесеобразования и сгорания рабочей смеси. В днище поршня современного дизельного двигателя отлита омега-образная (Ω) выемка с выступом по центру, исполняющая роль направляющей для завихрения потока воздуха с целью лучшего смесеобразования при впрыскивании топлива. Эта же выемка зачастую служит и камерой сгорания.

В современных бензиновых двигателях, в особенности с системами непосредственного впрыска топлива, также имеется более или менее глубокая выемка в днище поршня. Дополнительно в днище поршня часто делаются проточки под клапаны, чтобы те не бились о днище поршня, в особенности, если речь идет о двигателях с изменяемыми фазами газораспределения.

Несимметричное расширение поршня из-за термической нагрузки во время работы можно компенсировать с помощью регулирующих звеньев. В этом случае зазор между поршнем и зеркалом цилиндра изменяется незначительно, а расширение поршня происходит более равномерно. В качестве регулирующих звеньев применяются стальные вставки в поршень. При охлаждении легкого сплава поршня эти вставки препятствуют его сильному сжатию, а при нагреве они способствуют равномерному расширению материала поршня, что способствует сохранению требуемых зазоров (рис. «Схема расширения в цилиндре поршня с терморегулирующей кольцевой вставкой»).

Рис. Схема расширения в цилиндре поршня с терморегулирующей кольцевой вставкой

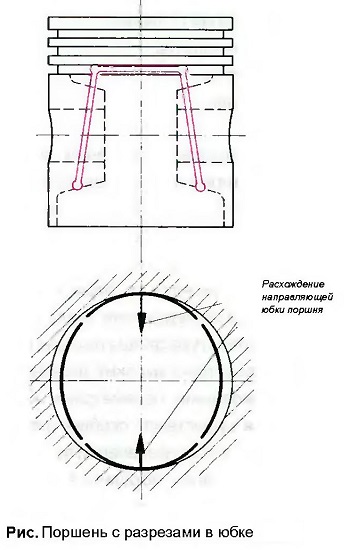

Для того, чтобы юбка поршня не мешала действию стальных вставок, в ее нижней части могут быть выполнены щели, которые одновременно улучшают охлаждение юбки (рис. «Поршень с разрезами в юбке»). При соответствующем расчете формы переходной области поршня между днищем и юбкой можно снизить теплообмен между этими частями поршня.

Для того, чтобы юбка поршня не мешала действию стальных вставок, в ее нижней части могут быть выполнены щели, которые одновременно улучшают охлаждение юбки (рис. «Поршень с разрезами в юбке»). При соответствующем расчете формы переходной области поршня между днищем и юбкой можно снизить теплообмен между этими частями поршня.

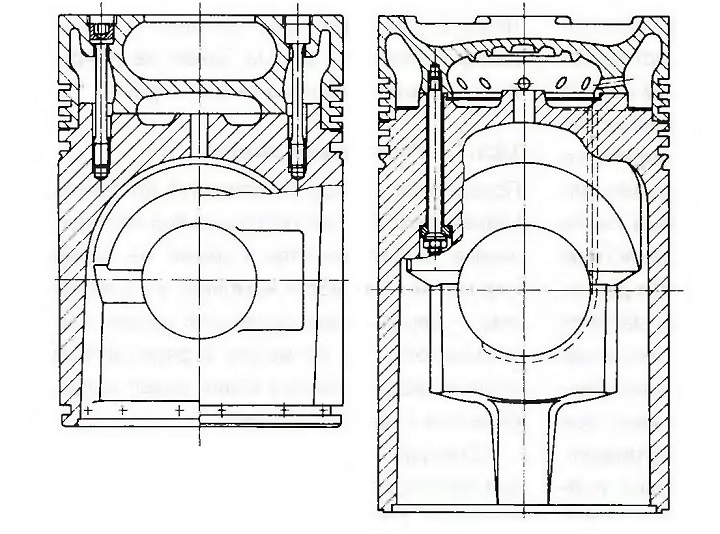

В двигателях большого рабочего объема используются составные поршни, состоящие из двух или более частей (рис. «Составной поршень»). Такие поршни также работают в режиме высоких температур и высоких давлений (максимальные давления цикла до 200 бар). В то же время выдвигаются высокие требования к сроку службы таких двигателей. Составной поршень обычно имеет юбку из легкого сплава и днище из стали, которые соединяются между собой стальными болтами, размещенными по периметру днища, либо одним центральным болтом.

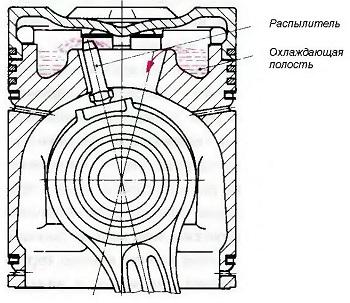

Часть тепла, освободившегося во время сгорания смеси, поглощается поршнем и большей частью передается через поршневые кольца на стенки цилиндра. Во многих случаях используется специальное масляное охлаждение днища поршня. В самом простом случае масло впрыскивается распылителем, который расположен на верхней головке шатуна и подает масло в специальную масляную полость в теле поршня (рис. «Поршень с масляным охлаждением»).

Рис. Составной поршень

Рис. Поршень с масляным охлаждением

В составных поршнях относительно легко можно изготовить каналы для охлаждения днища поршня, подверженного высоким термическим нагрузкам, поскольку днище изготавливается отдельно от юбки поршня. Через эти каналы масло под давлением поступает к наиболее термически нагруженным частям днища поршня. Можно дополнительно направить масло в кольцевой канал, где оно будет циркулировать, улучшая охлаждение поршня.

Поршни малого и среднего размера в большинстве случаев отливаются большими партиями из алюминиевого сплава. При такой технологии установка стальных вставок в поршень не составляет труда. Алюминиевые сплавы содержат от 11 до 25% кремния, 1-2% меди, никеля и магния, и в количестве меньше 1 % железа, титана, марганца и цинка. Кроме того, в современные сплавы дополнительно вводятся ванадий и цирконий, которые улучшают твердость поверхности поршня при высоких температурах.

Поршни из серого чугуна в большинстве случаев также изготавливаются методом литья в песчаные формы, в то время как поршни для спортивных двигателей, от которых требуется высокая прочность и термостойкость в сочетании с небольшим весом, в последнее время куются из алюминия.

При необходимости получения высокопрочных поршней иногда используют технологию жидкого прессования. В этом случае в поршень помещаются упрочняющие вставки из керамического волокна или пористого металла, которые перед прессованием помещаются в кокиль. Жидкий расплав после заливки в форму подвергается воздействию давления усилием до 100 МПа, и это давление сохраняется до тех пор, пока расплав полностью не застынет. Расплав полностью проникает в форму, не оставляя даже минимальных пустот, что особенно важно при использовании упрочняющих материалов. После застывания металла заготовка подвергается механической обработке с целью придания ей окончательной формы и изготовления канавок для поршневых колец, а также отверстия для поршневого пальца и необходимых технологических отверстий и каналов.

Поршни, предназначенные для двигателей большого рабочего объема, также подвергаются поверхностной обработке. На некоторые части поверхностей, прилегающие к зеркалу цилиндра, иногда наносится слой графита (реже олова), что способствует сохранению работоспособности поршня и цилиндра при внезапном исчезновении масляной пленки с зеркала цилиндра.

В последние годы, в связи с характерным уменьшением габаритов современных двигателей при повышении мощности, механическая и термическая нагрузки на поршни постоянно возрастают. Повышение температуры на днище поршня может привести к осаждению тонкого слоя алюминия на первом компрессионном кольце, ближайшем к днищу. В этом случае кольцо теряет подвижность, может заклинить в канавке и лишиться способности к удержанию герметичности цилиндра. Чтобы этого не случилось, в последнее время часто выполняется твердое анодирование канавки первого компрессионного кольца. Такое же покрытие наносится и на само днище поршня.

Поршневые кольца двигателя

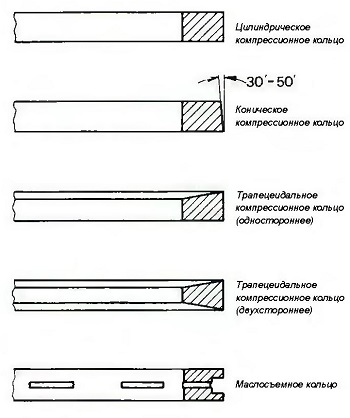

Поршневые кольца двигателя разделяются по своему назначению на компрессионные и маслосъемные. В большинстве случаев на одном поршне используется комплект из трех колец — двух компрессионных и одного маслосъемного. Тем не менее, в ряде случаев количество поршневых колец может варьироваться от двух до четырех.

Стандартный комплект поршневых колец для одного поршня двигателя легкового автомобиля включает в себя цилиндрическое компрессионное кольцо с асиметричной выпуклой рабочей поверхностью, коническое компрессионное кольцо и маслосъемное кольцо с кольцевой пружиной.

Рис. Виды и форма поршневых колец

Компрессионные поршневые кольца герметизируют камеру сгорания, не позволяя рабочей смеси или отработавшим газам попасть в картер двигателя, и не пропуская в обратном направлении картерные газы в цилиндр двигателя. Кроме того, они частично отводят тепло с поверхности поршня на зеркало цилиндра. Кроме цилиндрических компрессионных колец прямоугольного сечения часто используются конические компрессионные кольца, которые отличаются минимальной поверхностью контакта с зеркалом цилиндра (рис. «Виды и форма поршневых колец»). В некоторых случаях в цилиндрических и конических компрессионных поршневых кольцах предусматриваются канавки с выступами в нижней рабочей поверхности кольца, что улучшает удаление излишков масла с зеркала цилиндра. Излишки масла и продуктов нагара на поршне приводят к коксованию поршневых колец, которые перестают пружинить в своих канавках и, таким образом, не обеспечивают герметичного уплотнения поверхности цилиндра. Для предотвращения этого эффекта используются трапецеидальные компрессионные кольца. За счет одной или двух фасок на горизонтальной поверхности эти кольца имеют меньшую площадь контакта с поршнем. В результате они постоянно проворачиваются в своих канавках, не давая скапливаться нагару, и лучшим образом обеспечивают герметизацию цилиндра.

Маслосъемные поршневые кольца двигателя регулируют толщину масляной пленки на стенке цилиндра, сбрасывая излишки масла обратно в картер двигателя и обеспечивая снижение расхода масла при работе двигателя. В большинстве случаев на маслосъемном кольце имеются две рабочие поверхности (рис. «Виды и форма поршневых колец»). Для удаления избыточного масла со стенки цилиндра в канавке для маслосъемного кольца и в самом кольце имеются специальные отверстия, благодаря которым излишнее масло не только сбрасывается вниз по зеркалу цилиндра, но и проходит сквозь поршень, дополнительно охлаждая его. В бензиновых двигателях легких грузовых автомобилей часто используются наборные маслосъемные кольца, состоящие из двух стальных пластин и распорной пружины из стали.

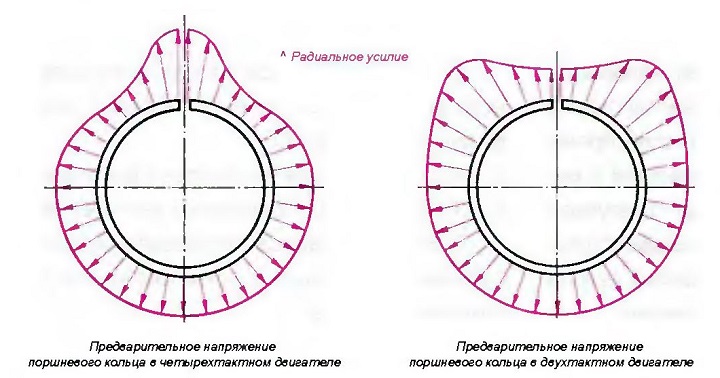

Наряду с геометрической формой, для поршневых колец очень важно сохранять упругость в течение всего срока службы, что необходимо для обеспечения герметичности цилиндра. Для этого технологии изготовления поршневых колец разработаны таким образом, чтобы готовое кольцо имело некое предварительное напряжение, позволяющее ему после установки вместе с поршнем на двигатель плотно прилегать к зеркалу цилиндра. На рис. «Схемы распределения радиальных усилий в поршневых кольцах» показаны схемы распределения радиальных усилий в поршневых кольцах, установленных в цилиндр.

Рис. Схемы распределения радиальных усилий в поршневых кольцах

Поршневые кольца изготавливаются методом литья с последующей механической обработкой, либо целиком методом механической обработки. В качестве материала для поршневых колец используется улучшенный чугун с вкраплениями шарового графита. Поршневые кольца изначально имеют слегка овальную форму и обладают способностью пружинить, что позволяет им после установки в цилиндр принимать идеально круглую форму и, как уже говорилось, плотно прилегать к внутренней поверхности цилиндра.

В некоторых случаях поршневые кольца изготавливаются также из легированной стали. Компрессионные кольца, устанавливаемые в верхней канавке, ближайшей к камере сгорания, а также маслосъемные кольца часто покрываются хромом для лучшего сопротивления износу. В последнее время хромовое покрытие улучшают методом ввода частиц оксида алюминия или керамики. Наряду с хромовым покрытием используются покрытия из молибдена и технология плазменного напыления износостойких материалов на рабочую поверхность поршневых колец.

Поршневой палец

Энергия расширения газов, сгорающих в цилиндре, воспринимается поршнем и передается на шатун через поршневой палец, который во время своей работы подвергается воздействию не только знакопеременных сил действия газов, но и сил инерции возвратно-поступательно движущихся деталей кривошипно-шатунного механизма. Поршневому пальцу приходится работать на срез и на изгиб. Кроме того, идет износ трущихся поверхностей в местах контакта поршневого пальца со втулкой верхней головки шатуна и с бобышками поршня. Вдобавок при работе поршневого пальца наблюдается известный дефицит смазки.

Поршневой палец работает непосредственно по материалу поршня в бобышках или по поверхности специальной втулки верхней головки шатуна. Для лучшего действия соединения поршня, пальца и шатуна используется так называемая плавающая посадка. Суть ее в том, что в одной из деталей (в поршне либо чаще всего в шатуне), палец способен перемещаться свободно, в то время как в другую входит с некоторым предварительным натягом. Используется и плавающая посадка по всем соединениям. От осевого перемещения поршневой палец удерживают стопорные кольца, вставляемые с наружной стороны поршня.

В слабо нагруженных бензиновых двигателях поршневой палец может также фиксироваться от осевого перемещения с помощью горячей прессовой посадки в верхнюю головку шатуна.

Расчет поршневого пальца осуществляется с помощью трех расчетов конечных элементов с учетом формирования смазочной пленки. Так как повреждения поршневых пальцев часто происходят вследствие недопустимо высокой деформации бобышки поршня, при определении параметров пальца в первую очередь необходимо сохранять величину этой деформации заведомо ниже предельно допустимых значений.

Поршневые пальцы в основном изготавливаются из легированной стали с последующей цементацией и шлифовкой поверхности. Все больше изучается технология покрытия поршневых пальцев алмазо-подобным углеродом, пришедшая из спортивных соревнований на гоночных автомобилях или мотоциклах. Ведутся исследования по созданию поршневых пальцев из керамики, при использовании которой возможно снижение массы пальца примерно на 25%.

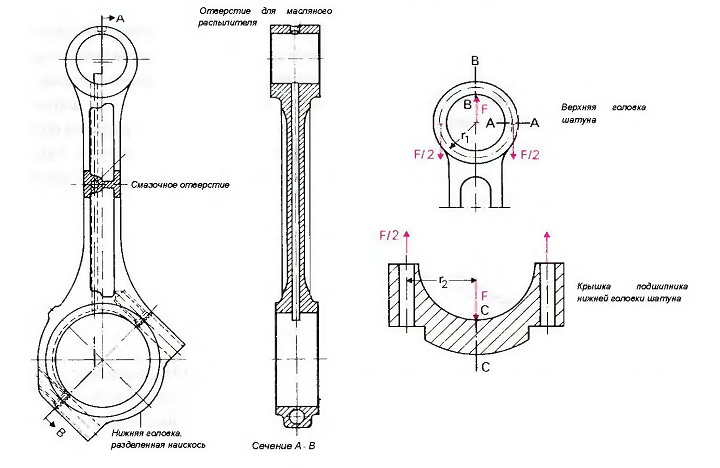

Шатун поршня двигателя

Шатун поршня двигателя переносит силу воздействия газов на поршень и силы инерции от поршневого пальца к шейке коленчатого вала. Соответственно, от шатуна требуется невысокая масса при высокой прочности, а также высокая износостойкость втулки верхней головки шатуна и подшипника скольжения нижней головки шатуна. Параметры шатуна существенно влияют на работоспособность двигателя. К тому же производители стремятся получить короткий шатун для максимального снижения веса и уменьшения конструктивной высоты двигателя.

Шатун поршня своей верхней головкой соединяется с поршнем через поршневой палец, под который в неразъемной верхней головке предусмотрена специальная втулка. Для снижения габарита верхняя головка шатуна может иметь усеченную форму и уменьшенное сечение.

Снизу шатун надевается на шатунную шейку коленчатого вала. Для удобства сборки нижняя головка шатуна выполнена разъемной. Крышка нижней головки шатуна крепится к шатуну двумя болтами, которые затягиваются тарированным усилием. Для работы по телу шатунной шейки коленчатого вала предусмотрены сменные вкладыши нижней головки шатуна (шатунные вкладыши). Для уменьшения ширины нижней головки шатуна линию разъема шатуна и крышки часто делают не горизонтальной, а наклонной (рис. «Шатун»).

Рис. Шатун

Шатуны современных двигателей имеют сечение в форме букв «Н» или «I». Для подачи масла в верхнюю головку шатуна и для охлаждения поршня (если это предусмотрено конструкцией) в теле шатуна имеется продольный масляный канал.

Для определения параметров шатуна необходимо учитывать, как силы действия расширяющихся газов, так и силы инерции возвратно-поступательного движения кривошипно-шатунного механизма. Изгибающие нагрузки можно не учитывать.

Допустимые растягивающие напряжения и напряжения изгиба должны находиться в пределах 25…40 Н/мм2. Формулы расчета могут в недостаточной степени отображать фактические напряжения в современных шатунах, подверженных высоким нагрузкам. Современные методы расчета позволяют выполнить точный анализ максимальных напряжений и деформаций.

Для изготовления заготовки шатуна используются горячая объемная штамповка, литье или ковка. Затем заготовки подвергаются механической обработке. Отдельной операцией является разделение шатуна и крышки его нижней головки, что делается для последующей установки шатунных вкладышей при соединении шатуна с шейкой коленчатого вала. Современные технологии и свойства материала шатуна позволяют просто разламывать заготовку на две неравные части без последующей обработки привалочных поверхностей шатуна и его крышки. При сборке шатун и его крышка нижней головки соединяются по месту разлома, при этом неровности поверхности являются не только своеобразным фиксатором, но и позволяют не перепутать при сборке крышки головок разных шатунов, поскольку этого не позволит характер неровностей привалочной поверхности. В качестве материалов для изготовления шатунов используются чугун с вкраплениями шаровидного графита, легированные стали, а также порошковые металлы.

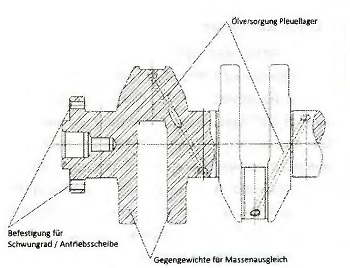

Коленчатый вал двигателя

Коленчатый вал двигателя преобразует прямолинейное движение поршня, переносимое через шатун на кривошип, во вращательное движение, передаваемое затем на трансмиссию. От элементов его конструкции требуются высокая прочность на изгиб, сопротивление скручиванию при нагрузках с симметричным циклом, а также способность выдерживать крутильные колебания. Кроме того, от ряда поверхностей коленчатого вала (шатунные и коренные шейки, места уплотнения) требуется высокая износостойкость. Для снижения массы двигателя требуется уменьшать вес коленчатого вала при сохранении всех параметров прочности. Вследствие высоких крутящих моментов, появляющихся в современных разработках двигателя, при незначительной частоте вращения вышеуказанные требования были дополнительно ужесточены.

Рис. Схема устройства коленчатого вала

Внутри коленчатого вала сверлятся специальные каналы, которые предназначены для подачи масла под давлением как к вкладышам коренных и шатунных шеек коленчатого вала, так и к верхней головке шатуна, а при необходимости — и к поршню (рис. «Схема устройства коленчатого вала «).

Дисбаланс коленчатого вала, возникающий из-за кривошипов, вынесенных в сторону относительно продольной оси вала, компенсируется отчасти противовесами, отливаемыми заодно с валом, а отчасти — дополнительными балансировочными грузиками.

Коленчатые валы двигателя отливаются или куются. Литые коленчатые валы более дешевы в изготовлении, особенно если они отливаются полыми. Увеличение прочности коленчатого вала достигается такими методами последующей обработки, как радиальный прокат, индуктивный отжиг и азотирование. Для ковки коленчатых валов используются улучшенные стали, а для литья — чугун с шаровидным графитом.

Головка блока цилиндров двигателя

Головка блока цилиндров двигателя закрывает цилиндры сверху, герметизируя их. Роль головки блока цилиндров в конструкции двигателя очень велика. В подавляющем большинстве случаев именно в головке блока размещены камеры сгорания каждого из цилиндров двигателя. В ней же размещены каналы подвода и отвода газов, клапанный механизм, распределительный вал, свечи зажигания, форсунки системы впрыска, каналы подачи масла и циркуляции охлаждающей жидкости. Снаружи на головку блока цилиндров крепятся впускной и выпускной коллекторы, магистрали системы впрыска, многочисленные датчики и прочие элементы силового агрегата.

В многоцилиндровых двигателях могут использоваться одна или несколько головок блока цилиндров (в зависимости от формы двигателя — рядной, v- или w-образной), а также индивидуальные головки на каждый цилиндр. Последние сегодня применяются на больших дизельных двигателях, особенно они удобны для систем воздушного охлаждения. Головки блока, закрывающие одновременно несколько цилиндров, удобны для систем жидкостного охлаждения. Кроме того, в них проще размещать распределительные валы и многие другие детали современных двигателей. Любой одноцилиндровый двигатель, естественно, имеет единственную головку цилиндра.

В результате выполнения большого количества задач головка блока цилиндров испытывает на себе комплексную термомеханическую нагрузку. Механическая составляющая складывается из сил действия газов в цилиндре, импульсов от закрытия клапанов, вибрации от вращения распределительных валов, а также усилий от затяжки резьбовых соединений, связывающих головку с блоком цилиндров и навесными агрегатами. Термическую нагрузку обеспечивают как высокие температуры в камерах сгорания, так и циркуляция масла и охлаждающей жидкости.

Основные размеры головки блока цилиндров определяются, исходя из диаметра цилиндра и количества цилиндров, а также формы блока цилиндров двигателя. Важным является также количество клапанов и распределительных валов.

Толщина головки блока цилиндров двигателя выбирается, исходя из количества размещаемых в ней деталей, а также требований к системам смазки и охлаждения, поскольку от этого зависят размеры каналов для циркуляции масла и охлаждающей жидкости. Кроме того, важно обеспечить постоянную температуру головки блока цилиндров в области камер сгорания, чтобы избежать возникновения детонации или калильного зажигания.

При проектировании головки блока цилиндров важно правильно расположить в ней распределительный вал (один или несколько), клапаны в требуемом количестве и под соответствующим углом, форсунки, свечи зажигания и множество других элементов конструкции, включая крепежные шпильки. Следует предусмотреть также размещение каналов для циркуляции охлаждающей жидкости и подачи смазочного масла, при этом необходимо обеспечить достаточное охлаждение области каналов газообмена и мест установки клапанов.

Если двигатель конструктивно оснащен системой воздушного охлаждения, то чаще всего на таких моторах используются индивидуальные головки цилиндров. При воздушном охлаждении необходимо еще более внимательно следить за равномерным распределением толщины стенок головки. Важен и правильный выбор материала головки, чтобы обеспечить хороший отвод тепла в атмосферу через внешнее оребрение головки. Ребра охлаждения головки необходимо обеспечить достаточным потоком охлаждающего воздуха, в особенности это важно для зоны размещения клапанов.

В качестве материала для изготовления головок блока цилиндров легковых автомобилей используются исключительно легкие сплавы. Чугун используется для больших двигателей и дизельных двигателей грузовых автомобилей.

Блок цилиндров и цилиндры двигателя

Блок цилиндров двигателя

Блок цилиндров двигателя является центральным элементом конструкции двигателя и предназначен для соединения и размещения важных частей и конструктивных узлов. Блок цилиндров несет весь кривошипно-шатунный механизм, головку блока цилиндров, навесное оборудование. Он используется также для обеспечения циркуляции охлаждающей жидкости и масла системы смазки.

Статические нагрузки на блок цилиндров обусловлены наличием большого количества резьбовых соединений. Динамические нагрузки вызываются силами действия газов и силами инерции, нагрузками, которые возникают при работе вспомогательных узлов, и температурными напряжениями. Для расчета напряжений и определения параметров блока цилиндров двигателя используется метод конечных элементов. При жидкостном охлаждении каждый цилиндр интегрируется в единый блок цилиндров двигателя. Цилиндры с воздушным охлаждением имеют собственное оребрение и присоединяются к блоку цилиндров с помощью болтов или анкерных шпилек.

В большинстве случаев блоки цилиндров двигателя отливаются. Сварные блоки цилиндров можно встретить на больших стационарных и судовых двигателях. В большинстве случаев в качестве материала для литья используется серый чугун с пластинчатым графитом. Если возможны высокие нагрузки на блок цилиндров, то используется серый чугун с шаровидным графитом. В легковых автомобилях для изготовления блока цилиндров используются легкие сплавы, в этом случае отдельной операцией производится установка в блок гильз цилиндров из чугуна.

Цилиндр двигателя

Цилиндр двигателя ограничивает количество смеси, которая участвует в преобразовании энергии. При движении поршня цилиндр служит в качестве направляющей. Цилиндры могут отливаться вместе с блоком цилиндров, а могут устанавливаться на блок отдельно. Для изготовления цилиндров используется чугун, поскольку именно его свойства обеспечивают лучшую износостойкость поверхности, по которой работают поршень и поршневые кольца. Если блок цилиндров льется из легкого сплава, то в него устанавливаются чугунные гильзы цилиндров, которые, в зависимости от конструкции, могут быть легкосъемными или запрессовываться промышленным способом.

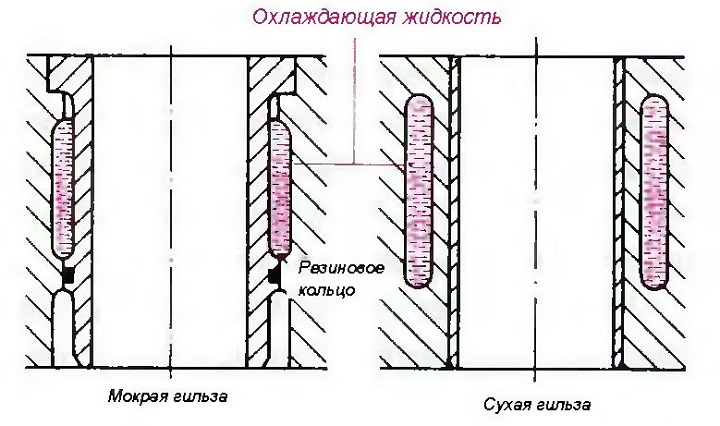

Различают сухие и мокрые гильзы цилиндров двигателя (рис. «Гильзы цилиндра»). Мокрые гильзы омываются непосредственно охлаждающей жидкостью, что обеспечивает хороший отвод тепла. Сухая гильза запрессовывается непосредственно в отверстие блока цилиндров двигателя и не контактирует с охлаждающей жидкостью, что значительно ухудшает отвод тепла.

Рис. Гильзы цилиндра

В качестве материала для гильз цилиндров обычно используется высококачественный чугун. Для улучшения атнифрикционных свойств одно время применялось покрытие зеркала цилиндра пористым хромом. В двигателях воздушного охлаждения используются цилиндры из легких сплавов, так как они имеют большую теплопроводность, чем серый чугун. При изготовлении таких цилиндров внутрь формы вставляется чугунная гильза, которая снаружи заливается легким сплавом, при этом между двумя металлами создается прочное соединение. Такие цилиндры отличаются износостойкостью и хорошим отводом тепла.