Законодательство в области ограничения токсичности отработавших газов устанавливает пределы содержания в них токсичных веществ. Для выполнения этих требований меры, связанные с совершенствованием конструкции двигателей, оказываются недостаточными. В дополнение к снижению количества неочищенных выбросов большое внимание уделяется каталитической очистке отработавших газов, с целью преобразования токсичных веществ. Вот о том как происходит каталитическая очистка отработавших газов, мы и поговорим в этой статье.

Каталитические нейтрализаторы преобразуют загрязняющие вещества, образующиеся в процессе сгорания топлива, в безвредные компоненты.

Трехкомпонентный каталитический нейтрализатор отработавших газов

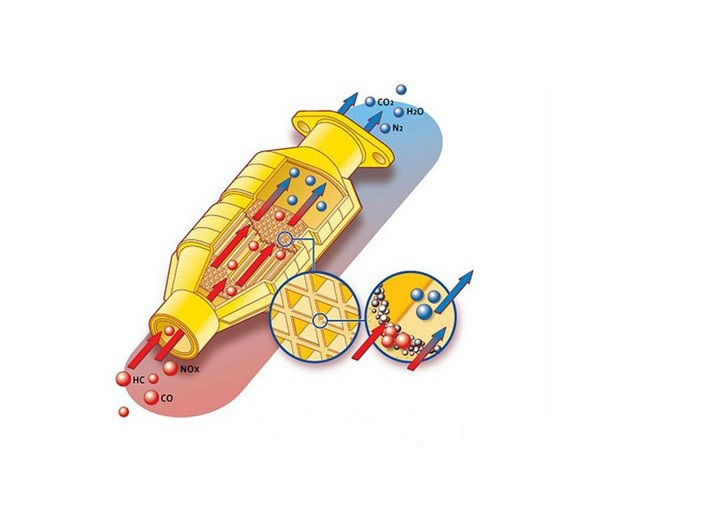

Современные технологии очистки отработавших газов для двигателей, работающих при стехиометрическом составе смеси, представляет трехкомпонентный каталитический нейтрализатор. Его задачей является преобразование токсичных веществ — НС (углеводородов), СО (оксида углерода) и NOх (оксидов азота), образующихся в процессе сгорания топлива, в безвредные составляющие. Конечными продуктами являются Н2О (водяной пар), С02 (диоксид углерода) и N2 (азот).

Конструкция и принцип действия каталитического нейтрализатора

Каталитический нейтрализатор состоит из контейнера из листовой стали, подложки, покрытия из пористого оксида и активного каталитического металлического покрытия. Подложка обычно представляет собой керамический монолит, хотя для специальных применений также используются металлические монолиты. На монолит наносится слой подложки, который увеличивает эффективную площадь каталитического нейтрализатора примерно в 7000 раз. Каталитический слой поверх подложки содержит благородные металлы, такие как платина или палладий и родий. Платина и палладий ускоряют окисление НС и СО, в то время как родий несет ответственность за восстановление NО.

Окисление СО и НС происходит в соответствии со следующими реакциями:

2 СО + О2 —> 2 СО2,

2 С2Н6 + 7 O2 —> 4 С02 + 6 Н2O

Восстановление оксидов азота происходит в соответствии со следующей реакцией:

2 NO + 2 СО —► N2 + 2 СO2

Кислород, требующийся для процесса окисления, либо присутствует в отработавших газах (в результате неполного сгорания топлива), либо забирается из оксидов азота NОX, которые в то же время восстанавливаются.

Кислород, требующийся для процесса окисления, либо присутствует в отработавших газах (в результате неполного сгорания топлива), либо забирается из оксидов азота NОX, которые в то же время восстанавливаются.

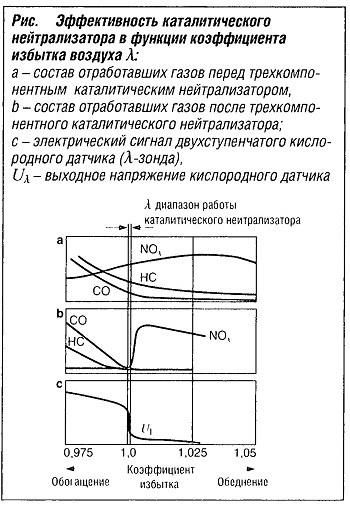

Концентрация токсичных веществ в отработавших газах (перед каталитическим нейтрализатором) зависит от коэффициента избытка воздуха λ (см. рис. а, «Эффективность каталитического нейтрализатора в функции коэффициента избытка воздуха λ» ). Для как можно более полного преобразования трехкомпонентным каталитическим нейтрализатором всех трех токсичных составляющих требуется стехиометрический состав топливно-воздушной смеси (λ = 1, см. рис. Ь, «Эффективность каталитического нейтрализатора в функции коэффициента избытка воздуха λ» ). При λ = 1 имеет место состояние равновесия между реакциями окисления и восстановления, что способствует полному окислению НС и СО с одновременным восстановлением NО, При этом НС и СО действуют в качестве восстановителей для NO. «Окно» (диапазон регулирования λ), в пределах которого должно находиться среднее значение λ, очень невелико Отсюда следует, что смесеобразование должно корректироваться с использованием замкнутой системы регулирования λ с применением в качестве устройства, вырабатывающего сигнал обратной связи, кислородного датчика λ (см. рис. с, «Эффективность каталитического нейтрализатора в функции коэффициента избытка воздуха λ» ) (см. «Регулирование λ»).

Каталитический нейтрализатор кислородного типа

Точность регулирования λ в динамическом диапазоне, как правило, составляет 5 %, т.е. отклонения от значения λ = 1 являются неизбежными. Каталитический нейтрализатор способен сам компенсировать небольшие колебания состава смеси. Он обладает способностью запасать избыточный кислород во время работы двигателя на бедной смеси и освобождать его при обогащении смеси. Слой подложки содержит цероксид, который может запасать и освобождать кислород в соответствии со следующей обратимой реакцией:

Се2Оз + О2 <-> 4 СеO2

Следовательно, задача системы управления двигателем представляется вполне ясной. Усредненное по времени значение λ перед каталитическим нейтрализатором должно поддерживаться очень точно (допустимое отклонение составляет несколько тысячных долей). Отклонения, переведенные в количество запасаемого и освобождаемого кислорода, не должны превышать количества кислорода, которое может удерживать каталитический нейтрализатор. Типичные значения этого количества лежат в диапазоне от 100 мг до 1 г; в процессе старения каталитического нейтрализатора эти значения Уменьшаются. Все обычные методы диагностики каталитического нейтрализатора основаны на прямом или косвенном определении его способности к накоплению кислорода.

При нормальной рабочей температуре каталитического нейтрализатора степень преобразования ограниченного количества токсичных веществ достигает 99%.

Каталитический нейтрализатор NOx аккумуляторного типа

Во время работы двигателя на бедной смеси трехкомпонентный каталитический нейтрализатор не способен преобразовывать оксиды азота, произведенные в процессе сгорания топлива. СО и НС окисляются остаточным кислородом, содержащимся в отработавших газах, и, следовательно, не могут служить в качестве восстановителей оксидов азота.

Каталитический слой каталитического нейтрализатора NОx, аккумуляторного типа содержит вещества, способные накапливать NОx, например, оксид бария. Все обычные покрытия, накапливающие NОx, также обладают свойствами трехкомпонентного каталитического нейтрализатора, в результате чего каталитический нейтрализатор NОx аккумуляторного типа при λ = 1 работает таким же образом, как трехкомпонентный каталитический нейтрализатор.

При работе двигателя на бедной смеси в режиме послойного распределения заряда NОx преобразуются в три этапа. Вовремя накопления NОx сначала окисляются до диоксида азота NO2, который затем реагирует со специальными оксидами на поверхности каталитического нейтрализатора и кислородом (O2) с образованием нитратов, например, нитрата бария.

По мере того как количество накопленных NОx (нагрузка) возрастает, способность нейтрализатора связывать NОx понижается. При определенной нагрузке аккумулятор NОx должен быть регенерирован, т.е. связанные в нем оксиды азота должны быть снова освобождены и преобразованы. С этой целью двигатель кратковременно переводится в режим работы на богатой однородной смеси (λ < 0,8) для восстановления NО до N2 без выработки в ходе процесса СО и НС.

Время окончания фазы хранения и начала фазы освобождения либо вычисляется с использованием модели, либо определяется при помощи кислородного датчика λ после каталитического нейтрализатора.

Десульфатация

Содержащаяся в топливе сера также вступает в реакцию с аккумуляторным материалом в каталитическом слое. В результате с течением времени количество материала, имеющегося в наличии для накопления NОх, уменьшается. Это приводит к образованию сульфатов, например, сульфата бария, которые обладают очень высокой тепловой стойкостью и не восстанавливаются во время регенерации NОх. Для десульфатации каталитический нейтрализатор необходимо нагреть до 600-650 °С, а затем в течение нескольких минут двигатель должен попеременно работать на богатой (λ = 0,95) и бедной (λ = 1,05) смеси. В ходе этого процесса количество сульфатов уменьшается.

Используя различные методы нагрева каталитического нейтрализатора NOx аккумуляторного типа, расположенного под днищем автомобиля, следует соблюдать осторожность, чтобы не допустить перегрева первичного каталитического нейтрализатора.

Рабочая температура каталитического нейтрализатора

Каталитические нейтрализаторы не могут начать преобразование до тех пор, пока не достигнут определенной рабочей температуры (температуры запуска). Для трехкомпонентного каталитического нейтрализатора эта температура составляет приблизительно 300 °С. Идеальные условия для преобразования достигаются при температуре от 400 до 800 °С. Для каталитического нейтрализатора NОх, аккумуляторного типа благоприятный диапазон температур ниже: он достигает максимальной накопительной способности при температуре от 300 до 400 °С.

Температуры от 800 °С до 1000 °С вызывают ускоренное тепловое старение каталитического нейтрализатора. Это старение вызывается спеканием благородных металлов и слоя подложки, в результате которого уменьшается активная поверхность катализатора. При температурах свыше 1000 °С тепловое старение происходит настолько быстро, что каталитический нейтрализатор вообще перестает оказывать какой-либо эффект.

Конфигурации каталитических нейтрализаторов

Требуемая рабочая температура трехкомпонентного каталитического нейтрализатора ограничивает варианты его установки. При установке каталитического нейтрализатора вблизи двигателя он быстро достигает рабочей температуры, но затем может испытывать очень высокие тепловые нагрузки.

|

|

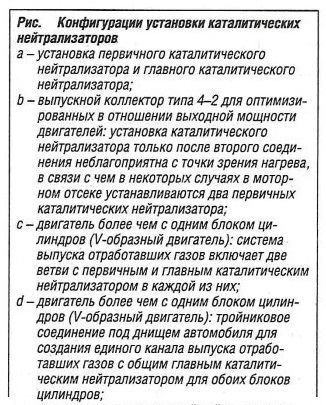

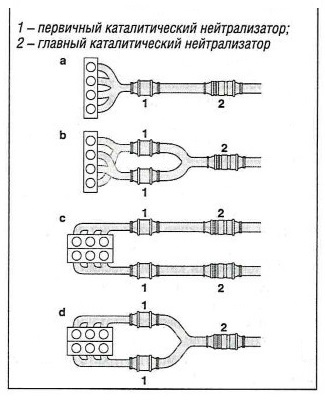

Широко используется конфигурация трехкомпонентного каталитического нейтрализатора с разделенным на две части первичным нейтрализатором и главным каталитическим нейтрализатором, устанавливаемым под днищем автомобиля. Первичный каталитический нейтрализатор оптимизирован в отношении высокотемпературной стабильности, а главный нейтрализатор — в отношении низкой температуры активации. Различные возможные конфигурации первичного и главного (устанавливаемого под днищем) каталитических нейтрализаторов показаны на рис. «Конфигурация установки каталитических нейтрализаторов» . В связи с их более низкими максимально допустимыми рабочими температурами каталитические нейтрализаторы NОх, аккумуляторного типа всегда устанавливаются под днищем автомобиля.

Нагрев каталитического нейтрализатора отработавших газов

Количество выбросов НС и СО особенно велико, когда двигатель холодный, поскольку при этом топливо конденсируется на холодных стенках цилиндров, а затем выходит из камеры сгорания несгоревшим. Проблему усугубляет тот факт, что для эффективной работы каталитический нейтрализатор должен достичь минимальной рабочей температуры. Поэтому крайне важно снизить количество необработанных отработавших газов во время прогрева двигателя, пока каталитический нейтрализатор не достиг рабочей температуры. Отсюда следует необходимость принятия мер к быстрому нагреву каталитического нейтрализатора до рабочей температуры. Требуемое для этого тепло может быть обеспечено за счет повышения температуры отработавших газов и увеличения их массового расхода. Это может быть сделано следующим образом.

Регулирование момента зажигания

Основным способом повышения температуры отработавших газов является сдвиг момента зажигания в сторону запаздывания. При этом сгорание смеси происходит во время такта расширения. К окончанию такта расширения отработавшие газы имеют относительно высокую температуру. Позднее сгорание топлива оказывает неблагоприятное влияние на к.п.д. двигателя.

Увеличение оборотов холостого хода

Дополнительной мерой является увеличение оборотов холостого хода и, соответственно, массового расхода отработавших газов. Повышение оборотов позволяет еще больше сдвинуть момент зажигания в сторону запаздывания. Тем не менее, в целях обеспечения устойчивой работы двигателя запаздывание зажигания ограничивается диапазоном от 10 до 15° после ВМТ. Дополнительного тепла, полученного вышеуказанными способами, не всегда оказывается достаточно для надлежащего снижения содержания токсичных веществ в отработавших газах.

Регулирование фаз газораспределения

При необходимости, можно использовать еще один способ увеличения теплового потока, заключающийся в регулировании фаз газораспределения. При как можно более раннем открытии выпускных клапанов происходит раннее прерывание процесса задержанного сгорания топлива, и количество произведенной механической работы уменьшается. Соответствующее количество энергии становится доступно в виде тепла для повышения температуры отработавших газов.

Разделение впрыска

Системы прямого впрыска бензина в принципе предоставляют возможность многократного впрыска топлива. Это позволяет быстро нагреть каталитический нейтрализатор до рабочей температуры без использования каких-либо дополнительных компонентов. Режим «разделения» заключается в первоначальном создании однородной бедной смеси посредством впрыска топлива во время такта впуска. Последующий впрыск топлива во время такта сжатия с переходом в режим послойного распределения заряда топлива позволяет сдвинуть момент зажигания в сторону запаздывания и повысить температуру отработавших газов. При этом достижимые тепловые потоки отработавших газов сравнимы с потоками, которые могут быть получены посредством нагнетания вторичного воздуха.

Система подачи дополнительных порций воздуха

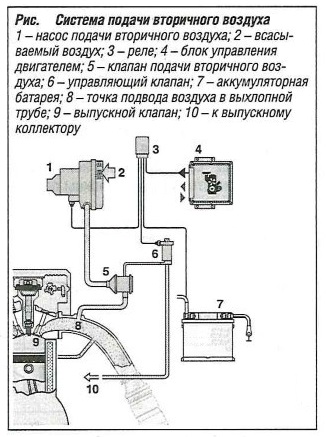

Тепловое дожигания несгоревшего топлива повышает температуру в системе выпуска отработавших газов. С этой целью состав топливно-воздушной смеси регулируется в пределах от λ = 0,9 (богатая смесь) до λ = 0,6 (очень богатая смесь).  Насос вторичного воздуха подает кислород в систему выпуска отработавших газов (см. рис. «Система подачи вторичного воздуха» ) в целях обеднения состава отработавших газов. Если базовая смесь очень богатая (λ = 0,6), несгоревшие составляющие топлива окисляются перед поступлением в каталитический нейтрализатор с выделением тепла (экзотермическая реакция) и подъемом температуры выше определенного порогового значения. Для достижения этой температуры необходимо: с одной стороны — сдвинуть момент зажигания в сторону запаздывания, а с другой стороны — подать вторичный воздух как можно ближе к выпускным клапанам. Экзотермическая реакция в системе выпуска отработавших газов увеличивает тепловой поток в направлении каталитического нейтрализатора и, следовательно, сокращает период его нагрева. НС и СО восстанавливаются в основном до поступления в каталитический нейтрализатор.

Насос вторичного воздуха подает кислород в систему выпуска отработавших газов (см. рис. «Система подачи вторичного воздуха» ) в целях обеднения состава отработавших газов. Если базовая смесь очень богатая (λ = 0,6), несгоревшие составляющие топлива окисляются перед поступлением в каталитический нейтрализатор с выделением тепла (экзотермическая реакция) и подъемом температуры выше определенного порогового значения. Для достижения этой температуры необходимо: с одной стороны — сдвинуть момент зажигания в сторону запаздывания, а с другой стороны — подать вторичный воздух как можно ближе к выпускным клапанам. Экзотермическая реакция в системе выпуска отработавших газов увеличивает тепловой поток в направлении каталитического нейтрализатора и, следовательно, сокращает период его нагрева. НС и СО восстанавливаются в основном до поступления в каталитический нейтрализатор.

Если базовая смесь умеренно богатая (λ = 0,9), существенной реакции перед каталитическим нейтрализатором не происходит. Несгоревшие составляющие топлива окисляются в каталитическом нейтрализаторе, что вызывает его нагрев изнутри. Однако для этого сначала необходимо довести температуру каталитического нейтрализатора до уровня «запуска» посредством обычных мер, например, сдвига момента зажигания в сторону запаздывания.

Как правило, используется умеренно богатая базовая смесь, поскольку в случае очень богатой смеси экзотермическая реакция перед каталитическим нейтрализатором может стабильно протекать только при стабильных граничных условиях.

Нагнетание вторичного воздуха осуществляется электрическим насосом, который включает реле при увеличении требуемой эффективной мощности двигателя. Поскольку клапан в системе вторичного воздуха предотвращает обратный поток отработавших газов в насос, когда насос выключен он должен быть закрыт. В качестве такого клапана может использоваться пассивный обратный клапан, электромагнитный клапан или (как показано на рис. «Система подачи вторичного воздуха» ) пневматический клапан с электромагнитным управляющим клапаном. При включении управляющего клапана — клапан подачи вторичного воздуха открывается под действием разрежения во впускном трубопроводе. Управление системой подачи вторичного воздуха осуществляется электронным блоком управления двигателем.

Альтернативные концепции активного нагрева

В некоторых случаях для быстрого нагрева каталитического нейтрализатора применяется электрообогрев. Нейтрализаторы с электрообогревом были ранее использованы в отдельных мелкосерийных проектах.

λ-регулирование

Для обеспечения как можно более высокой скорости преобразования НС, СО и NО, трехкомпонентным каталитическим нейтрализатором компоненты реакции должны присутствовать в стехиометрическом соотношении. Для этого требуется поддержание значения λ = 1,0; т.е. стехиометрического соотношения воздух/топливо с очень высокой точностью.

Для этого управление процессом смесеобразования должно осуществляться при помощи замкнутой системы регулирования, поскольку требуемая точность не может быть достигнута только посредством управления дозированием топлива при использовании замкнутой системы регулирования λ отклонения от заданного значения соотношения воздух/топливо могут быть обнаружены и скорректированы посредством изменения количества впрыскиваемого топлива. В качестве показателя состава топливно-воздушной смеси используется остаточное содержание кислорода в отработавших газах, измеряемое при помощи кислородных датчиков (см. двухступенчатые и широкополосные кислородные датчики).

Двухступенчатое регулирование λ

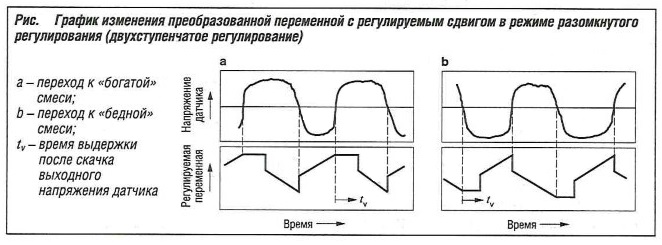

Система двухступенчатого регулирования λ служит для поддержания стехиометрического состава смеси с λ = 1. Преобразованная переменная величина, включающая скачки и участки линейного изменения напряжения, изменяет свое направление при каждом скачке выходного напряжения двухступенчатого кислородного датчика. Это означает переход от богатой смеси к бедной или наоборот (см. рис. «График изменения преобразованной переменной с регулируемым сдвигом в режиме разомкнутого регулирования» ). Типичная амплитуда колебаний этой преобразованной переменной должна быть в пределах 2-3 % от ее среднего значения. Результатом является ограничение динамики контроллера, которое в основном определяется суммой значений времени реакции (обусловленных предварительным накоплением топлива во впускном трубопроводе, четырехтактным принципом действия двигателя внутреннего сгорания и временем прохождения газов).

Асимметричная форма кривой преобразованной переменной позволяет скомпенсировать типичную недостоверность сигнала двухступенчатого датчика, вызванную колебаниями состава топливно-воздушной смеси. При этом предпочтительным методом является задержка линейного возрастания преобразованной переменной в течение регулируемого времени выдержки tv после скачка выходного напряжения датчика.

Непрерывное регулирование λ

Динамическая характеристика системы двухступенчатого регулирования может быть улучшена только в том случае, если может быть измерено фактическое отклонение от значения λ = 1. Для непрерывного регулирования с поддержанием λ = 1 с очень низкой амплитудой колебаний в сочетании с высокими динамическими характеристиками может быть использован широкополосный кислородный датчик. Параметры регулирования вычисляются и адаптируются в соответствии с рабочими режимами двигателя. Кроме того, при такой системе регулирования λ компенсация неизбежного смещения характеристики системы регулирования как в стационарном, так и нестационарном режиме осуществляется значительно быстрее.

Широкополосный кислородный датчик также позволяет регулировать состав смеси в случае его отклонения от λ = 1. Это позволяет осуществлять контролируемое обогащение смеси (λ < 1), например, для защиты компонентов, или контролируемое обеднение (λ > 1), например, во время прогрева каталитического нейтрализатора.

Система регулирования λ с использованием двух кислородных датчиков

Когда кислородный датчик находится перед каталитическим нейтрализатором, он испытывает высокие тепловые нагрузки и подвергается воздействию необработанных отработавших газов, что ограничивает точность измерения.  Изменения состава отработавших тазов могут вызывать сдвиг точки скачка выходного напряжения двухступенчатого кислородного датчика или характеристической кривой широкополосного кислородного датчика. Кислородный датчик, расположенный после каталитического нейтрализатора, подвергается этим воздействиям в значительно меньшей степени. Однако, система регулирования λ с использованием только кислородного датчика, расположенного поcле каталитического нейтрализатора, демонстрирует ухудшение динамической характеристики, обусловленное конечным временем прохождения газов, и замедленной реакцией на изменения состава смеси.

Изменения состава отработавших тазов могут вызывать сдвиг точки скачка выходного напряжения двухступенчатого кислородного датчика или характеристической кривой широкополосного кислородного датчика. Кислородный датчик, расположенный после каталитического нейтрализатора, подвергается этим воздействиям в значительно меньшей степени. Однако, система регулирования λ с использованием только кислородного датчика, расположенного поcле каталитического нейтрализатора, демонстрирует ухудшение динамической характеристики, обусловленное конечным временем прохождения газов, и замедленной реакцией на изменения состава смеси.

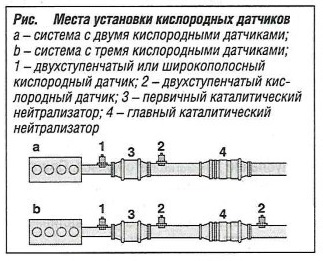

Более высокая точность может быть достигнута в системе, включающей два датчика. Здесь контур двухступенчатого или непрерывного регулирования λ дополняется более медленным корректирующим контуром, содержащим дополнительный двухступенчатый кислородный датчик (см. рис. а, «Места установки кислородных датчиков» ). С этой целью выходное напряжения двухступенчатого кислородного датчика после каталитического нейтрализатора сравнивается со значением установки (например, 600 мВ). В зависимости от величины отклонения, система регулирования соответствующим образом ступенчато изменяет установку состава смеси в сторону обогащения или обеднения для первого контура регулирования, или значение установки для контура непрерывного регулирования.

Система регулирования λ с использованием трех кислородных датчиков

Установка третьего кислородного датчика после главного каталитического нейтрализатора рекомендуется для облегчения диагностики каталитических нейтрализаторов и обеспечения повышенной стабильности состава отработавших газов для автомобилей категории SULEV (Автомобили со сверхнизким выбросом вредных веществ). Система регулирования с двумя кислородными датчиками (первый каскад) дополнена контуром регулирования с очень низким быстродействием с использованием третьего кислородного датчика, установленного после главного каталитического нейтрализатора (см. рис. Ь, «Места установки кислородных датчиков» ).

Поскольку требования, предъявляемые к категории SULEV, относятся к величине пробега 150 000 миль, старение первичного каталитического нейтрализатора может привести к снижению точности измерения двухступенчатого кислородного датчика после первичного каталитического нейтрализатора. Этот эффект компенсируется посредством установки дополнительного двухступенчатого кислородного датчика после главного каталитического нейтрализатора.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: