Датчик давления, это устройство, физические параметры которого изменяются в зависимости от давления измеряемой среды. В датчиках давление измеряемая среда преобразуется в унифицированный пневматический, электрический сигналы или цифровой код. Вот о том, какими бывают датчики давления мы и поговорим в этой статье.

Что измеряют датчики давления

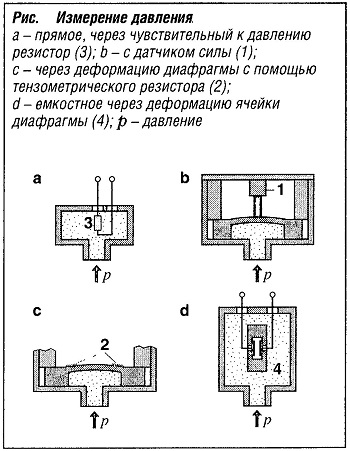

Измеряемое давление определяется как ненаправленная сила, действующая во всех направлениях в газах и жидкостях. Оно очень хорошо распространяется в гелеобразных веществах и мягких герметизирующих составах, используемых время от времени для разных целей (рис. «Измерение давления» .

Для измерения давления здесь также используются динамически и статически действующие датчики. До сих пор в автомобилях использовались практически только статические датчики давления. Важнейшие объекты измерения:

Для измерения давления здесь также используются динамически и статически действующие датчики. До сих пор в автомобилях использовались практически только статические датчики давления. Важнейшие объекты измерения:

- Давление во впускном трубопроводе и давление наддува (1-5 бар);

- Давление в электропневматических тормозах (10 бар);

- Давление воздуха в подвеске (16 бар);

- Давление в шинах (5 бар, абсолютное) для контроля давления в шинах;

- Давление в гидроаккумуляторе (около 200 бар) системы ABS, усилителя руля;

- Давление в амортизаторах (200 бар) для систем управления подвеской;

- Давление хладагента (35 бар) системы кондиционирования воздуха;

- Управляющее давление (35 бар) в автоматической трансмиссии;

- Давление в главном и колесном тормозных цилиндрах (200 бар);

- Избыточное и вакуумное давление в топливном баке (0,5 бар);

- Давление в камере сгорания (100 бар, динамическое) для определения перебоев зажигания и детонации;

- Секционное давление впрыска в дизеле (1000 бар, динамическое) для регулирования;

- Давление в магистрали, общая дизельная магистраль (1800 бар);

- Давление в магистрали, прямой впрыск бензина (200 бар).

Принципы измерения давления

Измерение давления осуществляется непосредственно путем отклонения диафрагмы или датчиком усилия.

Прямое измерение давления

Поскольку все резисторы более или менее зависят от давления (волюметрический эффект), при необходимости измерения очень больших давлений (>104 бар) теоретически было бы достаточно просто ввести электрический резистор в находящуюся под давлением среду. С другой стороны, резисторы в то же время более или менее зависят от температуры, а эту характеристику обычно очень сложно подавить. Кроме того, представляет сложности герметичный вывод их соединений из напорной среды. Капсулированные емкостные измерительные модули имеют более благоприятные характеристики и их проще изготавливать.

Емкостные датчики давления

Однако емкостные датчики давления, в отличие от инерционных (см. «Ускорение, скорость вращения вокруг вертикальной оси»), используются удивительно редко, хотя могли бы иметь похожие преимущества (особенно в плане точности). Это связано с одним важным отличием от других упомянутых датчиков, а именно с тем, что датчики давления должны находиться в непосредственном контакте с измеряемой средой. Ее диэлектрические свойства практически всегда влияют на калибровку таких емкостных датчиков. Это значит, что калибровка в этом случае не только будет зависеть от среды, но и станет невозможной без нее (т.е. в «сухом» состоянии). Четкого разделения на сегодняшний момент удалось добиться только за счет значительных технических затрат.

Диафрагменные датчики

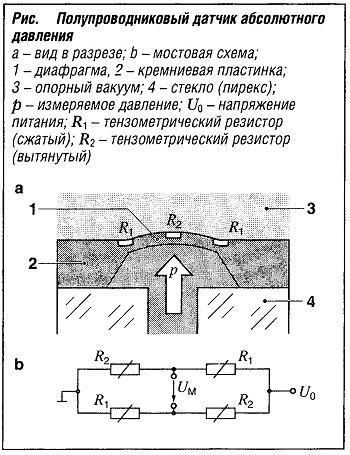

В наиболее распространенном методе измерения давления (также и в автомобилестроении) в качестве промежуточной ступени используется тонкая диафрагма.  Измеряемое давление сначала воздействует на одну сторону этой диафрагмы, изгибая ее в большей или меньшей степени (рис. «Полупроводниковый датчик абсолютного давления» ). В очень широком диапазоне ее диаметр и толщину можно адаптировать к конкретному диапазону давления. При измерении низкого давления используются большие диафрагмы, способные легко деформироваться на 0,1-1 мм. Для высокого давления требуются диафрагмы большей толщины и меньшего диаметра, деформирующиеся только на несколько мкм. Если при низком давлении можно рассматривать также датчики для измерения зазоров и расстояний, то в диапазонах среднего и высокого давления доминируют методы измерения напряжения. Здесь используются практически только тензометрические технологии (тензометрические резисторы).

Измеряемое давление сначала воздействует на одну сторону этой диафрагмы, изгибая ее в большей или меньшей степени (рис. «Полупроводниковый датчик абсолютного давления» ). В очень широком диапазоне ее диаметр и толщину можно адаптировать к конкретному диапазону давления. При измерении низкого давления используются большие диафрагмы, способные легко деформироваться на 0,1-1 мм. Для высокого давления требуются диафрагмы большей толщины и меньшего диаметра, деформирующиеся только на несколько мкм. Если при низком давлении можно рассматривать также датчики для измерения зазоров и расстояний, то в диапазонах среднего и высокого давления доминируют методы измерения напряжения. Здесь используются практически только тензометрические технологии (тензометрические резисторы).

Строго говоря, деформация диафрагмы зависит от разности давления, воздействующего на ее верхнюю и нижнюю стороны. Соответственно, существует четыре основных типов датчиков давления:

- Датчик абсолютного давления;

- Датчик опорного давления;

- Датчик барометрического давления;

- Датчик дифференциального давления.

Применение датчиков давления

Полупроводниковые датчики давления

Содержат кремниевую диафрагму с чувствительными к давлению резисторами. Коэффициент К (относительное изменение сопротивления резистора вследствие деформации) у резисторов, вплавленных в монокристаллический кремний, особенно высок. Обычно К=100. До сих пор датчик и гибридная цепь для обработки сигнала размещались в одном корпусе. Компенсационная и калибровочная настройки датчика могут осуществляться непрерывно или постепенно схемой, интегрированной в отдельный вспомогательный кристалл или в кристалл датчика. В будущем значения поправок к данным и величинам будут храниться в цифровом виде в программируемой памяти (PROM).

|

|

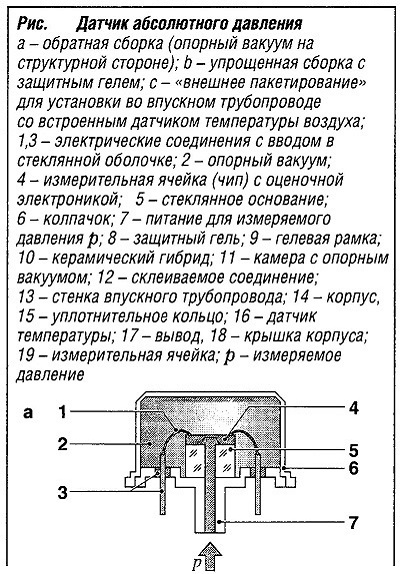

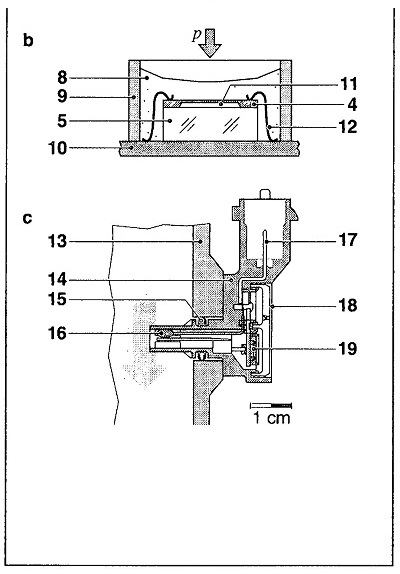

Датчики, интегрированные в одном кристалле с полной электронной калибровкой, наиболее подходят для измерения нагрузок в электронных системах зажигания и впрыска топлива дизельных двигателей. Благодаря компактности, они могут устанавливаться непосредственно во впускном трубопроводе (более ранние конструкции устанавливались в соответствующих электронных блоках управления (ЭБУ)), или в моторном отсеке. Часто используются «обратно собранные» конструкции, в которых измеряемое давление подводится к электронно-пассивной полости на боковой стороне кристалла датчика (рис. «Датчик абсолютного давления» ).  Для максимальной защиты более чувствительная сторона кристалла с печатными схемами и контактами помещается в оболочку камеры эталонного давления, расположенную между основанием корпуса и припаянным металлическим колпаком. Однако более дешевым решением является приклеивание заключенной в вакуум пластинки датчика на кремниевый блок, где чувствительная сторона пластинки просто защищается от напорной среды подходящим гелем (рис.Ь, «Датчик абсолютного давления» ).

Для максимальной защиты более чувствительная сторона кристалла с печатными схемами и контактами помещается в оболочку камеры эталонного давления, расположенную между основанием корпуса и припаянным металлическим колпаком. Однако более дешевым решением является приклеивание заключенной в вакуум пластинки датчика на кремниевый блок, где чувствительная сторона пластинки просто защищается от напорной среды подходящим гелем (рис.Ь, «Датчик абсолютного давления» ).

Такие датчики пригодны также для применения в системах контроля давления в шинах для его непрерывных и бесконтактных измерений. Практически идентичную пластинку

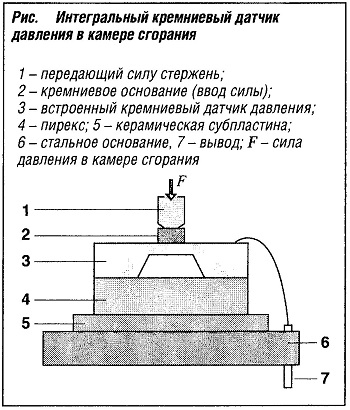

датчика можно также использовать в качестве датчика давления в камере сгорания (рис. «Интегральный кремниевый датчик давления в камере сгорания» ). Условие — кремниевая пластинка не должна непосредственно подвергаться воздействию высокой температуры (не более 600 °С). Металлическая изолирующая диафрагма и наплавленный передаточный стержень, длиной несколько миллиметров, обеспечивают необходимую защиту. С помощью микромеханических методов изготавливается миниатюрная проставка в центре диафрагмы, передающая усилие тензодатчику. Измеряемое усилие передается стержнем в переднюю часть диафрагмы через проставку и далее в кристалл датчика с минимальным искажением. Такой метод установки позволяет поддерживать рабочие температуры ниже 150°С.

Пьезоэлектрические датчики

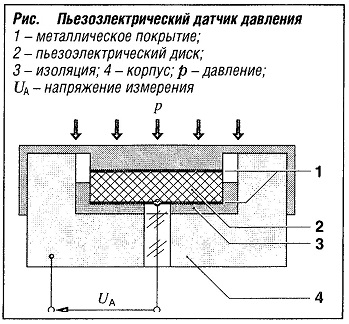

Пьезоэлектрические датчики обеспечивают динамическое измерение давления (рис. «Пьезоэлектрический датчик давления» ). В электронно управляемых дизельных топливных насосах высокого давления для определения начала и конца впрыска (подачи топлива) датчиком регистрируются только изменения давления в секции насоса. Тонкая промежуточная диафрагма используется для прямой или косвенной передачи давления на цилиндрический или прямоугольный пьезокерамический элемент. Поскольку здесь особой точности не требуется, погрешностями от гистерезиса, старения и тепловыми пренебрегают. Предварительный усилитель с высоким сопротивлением на выходе часто устанавливается в герметизированном корпусе. Это позволяет уменьшить влияние источника сигнала на работу датчика для предупреждения частичного шунтирования и появления ошибок в измерениях.

Пьезоэлектрические датчики обеспечивают динамическое измерение давления (рис. «Пьезоэлектрический датчик давления» ). В электронно управляемых дизельных топливных насосах высокого давления для определения начала и конца впрыска (подачи топлива) датчиком регистрируются только изменения давления в секции насоса. Тонкая промежуточная диафрагма используется для прямой или косвенной передачи давления на цилиндрический или прямоугольный пьезокерамический элемент. Поскольку здесь особой точности не требуется, погрешностями от гистерезиса, старения и тепловыми пренебрегают. Предварительный усилитель с высоким сопротивлением на выходе часто устанавливается в герметизированном корпусе. Это позволяет уменьшить влияние источника сигнала на работу датчика для предупреждения частичного шунтирования и появления ошибок в измерениях.

Датчики высокого давления с металлической диафрагмой

Предназначены для работы в условиях чрезвычайно высоких давлений, например, в напорных магистралях впрыска в дизельных системах «Common Rail» для управления изолированной системой. Здесь диафрагмы из высококачественной пружинной стали с тензометрическим выводом обеспечивают гораздо лучшие характеристики, чем системы, предназначенные для контроля давления во впускных трубопроводах. Такие датчики:

- Имеют простую и недорогую систему изоляции среды измерения;

- Отличаются от кремниевых датчиков большей стойкостью к разрыву в области эффективного диапазона;

- Легко устанавливаются в металлические корпусы.

|

|

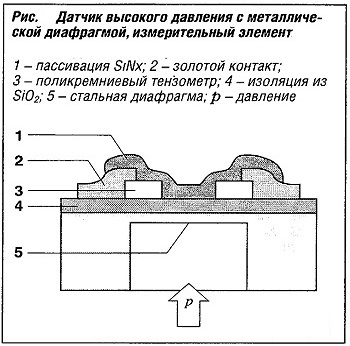

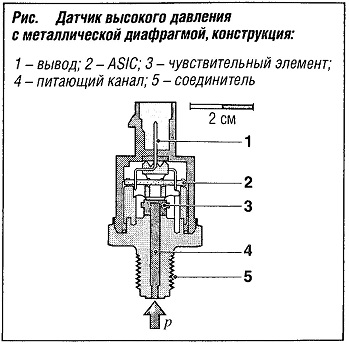

Устройства, содержащие изолированный напыленный (осажденный из паровой фазы) металлический тонкопленочный тензометр (К = 2) и поликремниевый тензометр (К = 40), представляют собой долговечные высокоточные датчики (рис. «Датчик высокого давления с металлической диафрагмой, измерительный элемент» ). Элементы усиления, калибровки и компенсации могут сочетаться с микросхемой ASIC, установленной в корпусе датчика с необходимым экранированием электромагнитных воздействий (рис. «Датчик высокого давления с металлической диафрагмой, конструкция» ).