При параллельном или многоступенчатом соединении нагнетателей, возможно, с применением системы клапанов для зависимого от рабочей точки двигателя управления, или определенного распределения потока отработавших газов достижимые пределы мощности наддува могут быть значительно расширены по сравнению с одноступенчатыми нагнетателями. Вот о том, какими бывают комплексные системы наддува, мы и поговорим в этой статье.

Благодаря многоступенчатости наддува повышается эффективность подачи воздуха в цилиндры и одновременно с этим снижается удельный расход топлива двигателем.

Параллельный турбонаддув

В системах параллельного турбонаддува подача воздуха осуществляется вместо одного большого турбокомпрессора двумя или более турбокомпрессорами, соединенными параллельно. При этом каждый из турбокомпрессоров «обслуживает» определенные цилиндры двигателя, например, определенный блок цилиндров V-образного двигателя. Каждый турбокомпрессор осуществляет наддув во всем диапазоне частот вращения коленчатого вала. Преимущества такой системы заключаются в быстром повышении давления наддува в переходных режимах и сравнительно компактной компоновке трубопроводов. Работающие параллельно турбонагнетатели должны быть идентичны в отношении способа автоматического регулирования.

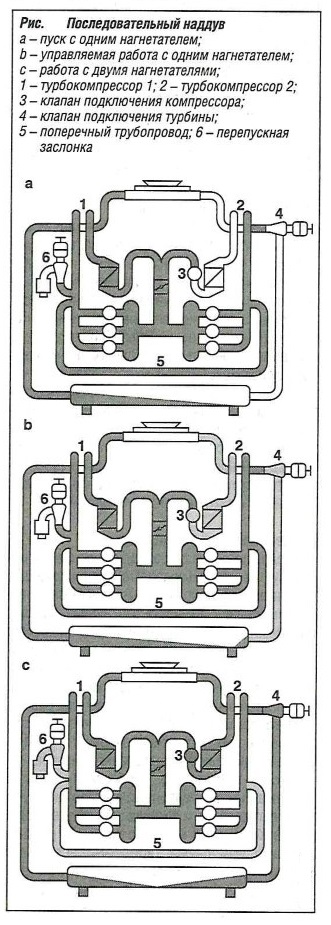

Последовательный турбонаддув

Последовательный турбонаддув в основном используется в судовых двигателях или приводах генераторов. Однако, благодаря высоким достижимым уровням мощности, этот вариант находит применение также на легковых автомобилях. При последовательном турбонаддуве при определенном увеличении нагрузки на двигатель и скорости вращения коленчатого вала вступает в действие дополнительный турбокомпрессор (см. рис. «Последовательный наддув» ).

Последовательный турбонаддув в основном используется в судовых двигателях или приводах генераторов. Однако, благодаря высоким достижимым уровням мощности, этот вариант находит применение также на легковых автомобилях. При последовательном турбонаддуве при определенном увеличении нагрузки на двигатель и скорости вращения коленчатого вала вступает в действие дополнительный турбокомпрессор (см. рис. «Последовательный наддув» ).

Таким образом, по сравнению с одним турбокомпрессором, такая система позволяет получить более оптимальное использование энергии Кроме собственно турбокомпрессоров система последовательного турбонаддува включает клапаны и датчики, обеспечивающие плавный переход между режимами работы с одним или двумя турбокомпрессорами. При низких частотах вращения коленчатого вала работает только один турбокомпрессор, снабжая воздухом все цилиндры двигателя. По достижении определенной частоты вращения коленчатого вала вступает в действие второй турбокомпрессор. Затем оба турбокомпрессора работают параллельно.

Разделение подачи воздуха между двумя турбокомпрессорами позволяет обеспечить высокое быстрое повышение крутящего момента и высокую выходную мощность. Кроме того, значительно меньший момент инерции валов дополнительного турбокомпрессора меньшего размера обеспечивает более высокое быстродействие системы наддува в переходных режимах.

Следует указать, что реализация систем последовательного турбонаддува, включающих переключающие клапаны, достаточно сложна. Управление процессами переключения представляет собой достаточно сложную, но вполне выполнимую при помощи современных электронных систем управления задачу.

Последовательный турбонаддув применяется как на бензиновых, так и на дизельных двигателях.

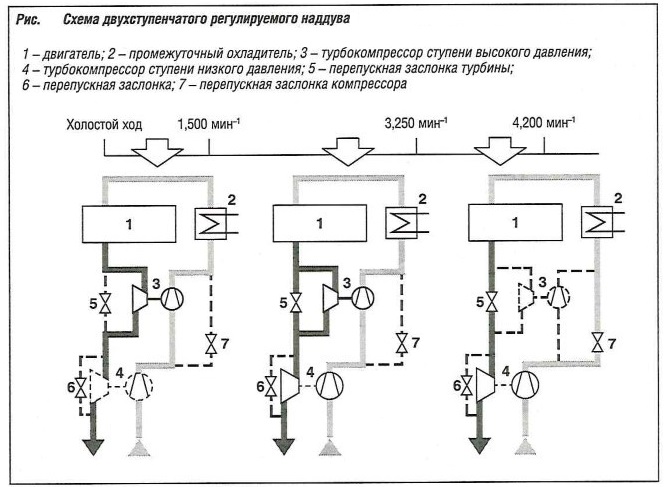

Двухступенчатый регулируемый турбонаддув

В отличие от последовательного турбонаддува, при двухступенчатом регулируемом турбонаддуве турбокомпрессоры соединены таким образом, что их последовательная работа осуществляется только при определенных рабочих состояниях (см. рис. «Схема двухступенчатого регулируемого наддува» ). Преимущество такой системы турбонаддува, по сравнению с одноступенчатым турбонаддувом, заключается в повышении номинальной мощности при одновременном улучшении характеристики крутящего момента при низких частотах вращения коленчатого вала, благодаря быстрому повышению давления наддува. Эта чрезвычайно мощная система подразумевает использование двух турбокомпрессоров, размеры которых значительно различаются. При надлежащей настройке системы и управлении падения крутящего момента не наблюдается.

Весь всасываемый свежий воздух предварительно сжимается компрессором первой ступени. Затем наддувочный воздух сжимается компрессором высокого давления. В результате предварительного сжатия относительно небольшой компрессор высокого давления работает при повышенном давлении на входе и поэтому способен обеспечить требуемый массовый расход воздуха. Рабочие характеристики можно еще более повысить за счет охлаждения воздуха после компрессора первой ступени, однако на легковых автомобилях это пока что реализовано не было в связи с высокими затратами и ограниченным пространством в моторном отсеке.

Особенно большое значение имеют герметизация и качество перепускной заслонки. При помощи этой заслонки, в зависимости от рабочего режима, в турбине высокого давления, а затем в турбине низкого давления расширяется весь поток отработавших газов, или часть потока отработавших газов направляется сразу к турбине низкого давления. К системе заслонок предъявляются чрезвычайно высокие требования в отношении их термомеханической и вибрационной стойкости. Также чрезвычайно важно обеспечить прохождение потока между компрессорами и турбинами с минимальными потерями давления.

В нижней части диапазона частот вращения коленчатого вала, т.е. при низком массовом расходе отработавших газов перепускная заслонка закрыта. Поток отработавших газов расширяется через небольшую турбину высокого давления, что приводит к очень быстрому нарастанию давления наддува. При увеличении частоты вращения коленчатого вала перепускная заслонка открывается, и все большая часть потока отработавших газов направляется прямо к турбине низкого давления до тех пор, пока он не направляется также в обход турбины низкого давления следующей перепускной заслонкой.

Такая двухступенчатая система наддува дает возможность бесконечно гибкой адаптации турбин к потребностям двигателя. По достижении определенной частоты вращения коленчатого вала компрессор высокого давления, несмотря на предварительное сжатие, перестает быть способным обеспечить требуемый массовый расход воздуха и начинает действовать как дроссельная заслонка. В этом случае (неуправляемая) заслонка открывает канал, идущий от компрессора низкого давления прямо к промежуточному охладителю в обход компрессора высокого давления.

Такая система турбонаддува была принята в качестве стандартной для дизельных двигателей легковых автомобилей в 2004 году. Технически возможно реализовать этот подход также и на бензиновых двигателях.

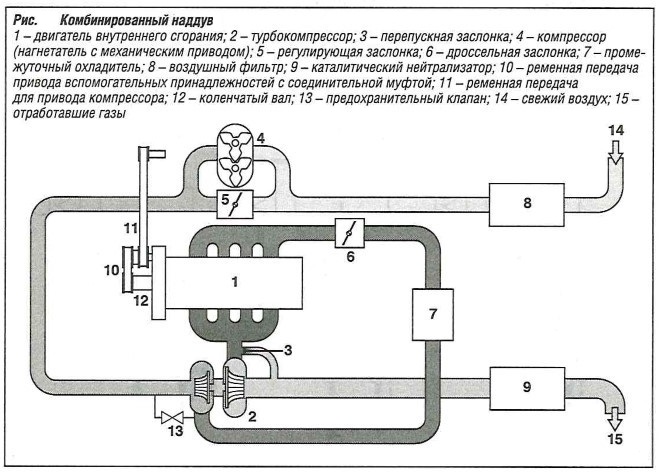

Комбинированный наддув

Система комбинированного наддува сочетает нагнетатель с механическим приводом с турбокомпрессором, приводимым в действие отработавшими газами (см. рис. «Комбинированный наддув» ). Эта мощная система наддува была впервые применена на легковом автомобиле в 1985 году (Lancia Delta). В настоящее время она используется на бензиновых двигателях с относительно небольшим рабочим объемом, высокой номинальной мощностью, высоким крутящим моментом уже при сравнительно низких частотах вращения коленчатого вала и высокими динамическими качествами.

В нижней части диапазона частоты вращения коленчатого вала, когда доступная энергия отработавших газов, необходимая для привода турбины турбокомпрессора невелика, наддув практически полностью осуществляется нагнетателем с механическим приводом. Поскольку турбокомпрессор, приводимый в действие отработавшими газами, рассчитан на средние частоты вращения коленчатого вала и номинальную мощность, это обеспечивает сравнительно высокий массовый расход воздуха и, соответственно, высокие уровни эффективности. В определенном рабочем диапазоне система работает в режиме последовательного соединения двух нагнетателей, и общая степень повышения давления равна произведению степеней повышения давления отдельных нагнетателей.

Нагнетатель с механическим приводом может быть установлен в направлении потока перед турбокомпрессором или после него. Когда двигатель работает в верхней части диапазона частоты вращения коленчатого вала и, следовательно, энергия отработавших газов достаточно велика, наддув осуществляется только турбокомпрессором и воздух направляется в обход нагнетателя с механическим приводом. Поскольку в этом режиме мощность, расходуемая на привод нагнетателя с механическим приводом, отбираемая с коленчатого вала, представляет собой прямые потери, механическое отсоединение нагнетателя от коленчатого вала представляется наиболее эффективным решением. Однако, при этом предъявляются очень высокие требования к соединительной муфте, поскольку она должна передавать высокие градиенты скоростей при больших требуемых передаточных отношениях.

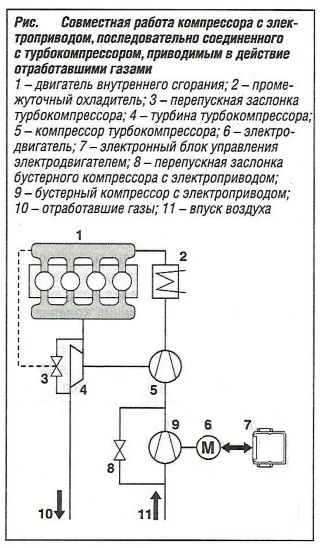

Совместная работа компрессора с электроприводом, последовательно соединенного с турбокомпрессором, приводимым в действие отработавшими газами

Еще одним возможным решением, направленным на реализацию потенциала наддува с использованием отработавших газов в квазистационарном режиме работы двигателя и улучшения динамической характеристики турбокомпрессора с высокой номинальной производительностью, является соединение турбокомпрессора, приводимого в действие отработавшими газами, с компрессором с электроприводом («бустером», см. рис. «Совместная работа компрессора с электроприводом, последовательно соединенного с турбокомпрессором, приводимым в действие отработавшими газами» ).  Преимущества такого решения по сравнению с турбокомпрессором, приводимым в действие отработавшими газами с вспомогательным электродвигателем, заключается в том, что оно позволяет расширить эффективный рабочий диапазон системы и дает возможность установить бустерный компрессор в подходящем месте моторного отсека (в условиях умеренных термомеханических нагрузок). Бустерный компрессор может быть расположен в направлении потока перед турбокомпрессором или после него. Перепускная заслонка позволяет направлять воздух в обход бустерного компрессора, когда его подключение не требуется. И наконец, бустерный компрессор с электроприводом механически соединяется с двигателем через генератор и его приводной ремень; прямое соединение можно исключить при помощи, например, батареи конденсаторов.

Преимущества такого решения по сравнению с турбокомпрессором, приводимым в действие отработавшими газами с вспомогательным электродвигателем, заключается в том, что оно позволяет расширить эффективный рабочий диапазон системы и дает возможность установить бустерный компрессор в подходящем месте моторного отсека (в условиях умеренных термомеханических нагрузок). Бустерный компрессор может быть расположен в направлении потока перед турбокомпрессором или после него. Перепускная заслонка позволяет направлять воздух в обход бустерного компрессора, когда его подключение не требуется. И наконец, бустерный компрессор с электроприводом механически соединяется с двигателем через генератор и его приводной ремень; прямое соединение можно исключить при помощи, например, батареи конденсаторов.

Возможным использованием этой системы, в особенности с учетом имеющегося на обычных автомобилях запаса электроэнергии, является использование бустерного компрессора с электроприводом исключительно в переходных режимах и в нижней части диапазона частоты вращения коленчатого вала.

Для эффективной работы системы бустерный компрессор должен обеспечивать повышение давления в 1,3 раза в течение, приблизительно, 0,3 с. С учетом требуемого для этого ускорения вала это означает кратковременный бросок потребляемой мощности (в зависимости от других рабочих условий) до 2-3 кВт. Ввиду того, что напряжение в электрической системе большинства автомобилей составляет 12 В, это требует установки дополнительного дорогостоящего электрооборудования. Таким образом, качество наддува и, следовательно, эффективность этой системы в решающей степени зависят от возможностей электрической системы автомобиля.

Такая система наддува в последнее время интенсивно исследовалась и анализировалась, однако до сих пор не вышла за рамки прототипа.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: