Колесный тормоз служит для уменьшения скорости вращения колеса вплоть до полной его остановки за счет силы трения, которая возникает между тормозными колодками и тормозным диском либо барабаном, к которым они прижимаются. Современные автомобили могут использовать дисковые или барабанные тормозные системы . При этом на одном и том же автомобиле могут быть установлены тормоза как одного, так и одновременно двух видов. Вот о том каким бывает колесный тормоз, мы и поговорим в этой статье.

В колесных тормозах гидравлическое давление (у легковых автомобилей) и пневматическое давление и усилие пружины (в подпружиненных тормозах) преобразуются в воздействующую силу. В качестве колесных тормозов используются дисковые или барабанные тормоза. В качестве дискового тормоза хорошо зарекомендовала себя конструкция с плавающим суппортом с механизмом стояночного тормоза или без такового, в то время как в барабанных тормозах сейчас используется практически исключительно симплексная конструкция.

Дисковый тормоз

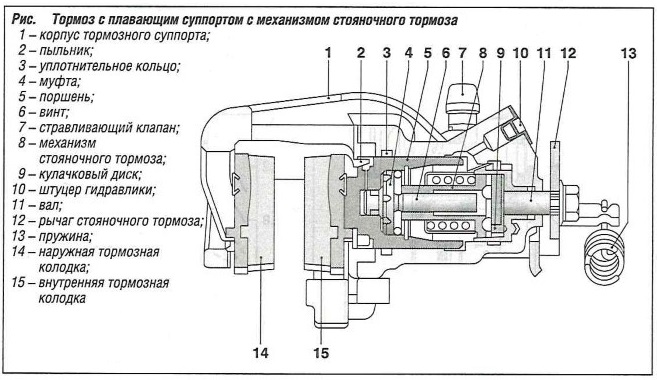

Тормоз с плавающим суппортом для легковых автомобилей

Тормозной суппорт (рис. «Тормоз с плавающим суппортом с механизмом стояночного тормоза» ) может перемещаться в осевом направлении относительно тормозного диска, направляемый двумя направляющими пальцами, закрепленными в направляющей колодок, которые, в свою очередь, крепятся к поворотному кулаку.

Торможение рабочим тормозом

Создаваемое главным тормозным цилиндром гидравлическое давление попадает в камеру цилиндра за поршнем через гидравлическое соединение. Поршень сдвигается вперед, и внутренняя тормозная колодка (со стороны поршня) прижимается к тормозному диску. Возникающая реактивная сила сдвигает корпус тормозного суппорта, перемещаемого по направляющим пальцам, против направления движения поршня; это означает, что внешняя тормозная колодка также прижимается к тормозному диску. Перемещение тормозных колодок и поршня до этой точки называется зазором. С увеличением давления растет сила, с которой колодки прижимаются к диску.

Отпускание рабочего тормоза

Когда поршень движется, выбирая зазор, деформируется уплотнительное кольцо, которое в исходном положении имеет прямоугольную форму. При падении гидравлического давления деформированное уплотнительное кольцо оттягивает поршень назад на величину зазора (эффект «отката»).

Торможение стояночным тормозом

При задействовании стояночного тормоза сила передается посредством троса ручного тормоза на рычаг стояночного тормоза. Тот поворачивается, и вращательное движение через вал передается на кулачковый диск. Когда шарики заходят на кулачковый диск, поршень смещается под действием механизма стояночного тормоза; винт, ввернутый в этот механизм, смещается в сторону тормозной колодки. После выбирания зазора сначала к тормозному диску прижимается тормозная колодка со стороны поршня, а затем — внешняя тормозная колодка.

Отпускание стояночного тормоза

После отпускания ручного тормоза рычаг, а также вал и кулачковый диск возвращаются в свои исходные положения. Винт и поршень отжимаются в свое исходное положение пружинами механизма стояночного тормоза. Окончательный зазор достигается, когда уплотнительное кольцо принимает исходную форму.

Автоматический саморегулирующийся механизм

Износ тормозных колодок и тормозных дисков повышает зазор, и поэтому его необходимо компенсировать. Эта автоматическая компенсация зазора состоит в том, чтобы во время торможения поршень смещался через деформированное и предварительно напряженное уплотнительное кольцо за счет разности в размерах. Компенсация зазора механизма стояночного тормоза также применяется в рабочем тормозе.

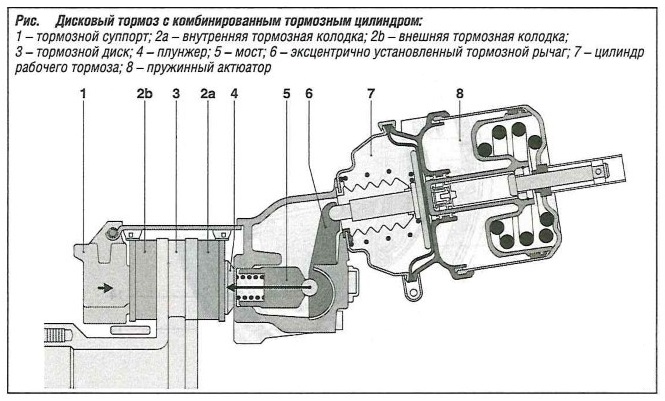

Дисковые тормоза для грузовых автомобилей

Для грузовых автомобилей разработаны специальные дисковые тормоза, приводимые в действие сжатым воздухом. Поскольку в этом случае давление намного меньше, чем в гидравлическом тормозе, тормозные цилиндры нельзя встраивать в тормозные суппорты, а необходимо крепить через фланец.

Принцип действия рабочего тормоза

Когда воздух попадает в рабочий цилиндр тормоза, приводится в действие эксцентрично смонтированный тормозной рычаг (рис. «Дисковый тормоз с комбинированным тормозным цилиндром» ). Усилие, создаваемое тормозным цилиндром, увеличивается плечом рычага и передается через мост и плунжер на внутреннюю тормозную колодку. Возникающая на тормозном суппорте реактивная сила передается на внешнюю тормозную колодку путем смещения суппорта.

Принцип действия стояночного тормоза

При выпускании воздуха из тормозного цилиндра с пружинным энергоаккумулятором высвобождается сила предварительно нагруженных пружин. Она перемещает поршень пружинного тормоза и толкатель рабочего цилиндра. В случае со стояночным тормозом давление в пружинном тормозном актюаторе полностью падает, высвобождая силу предварительно напряженных пружин для достижения максимального эффекта торможения.

Дисковые тормоза, пневматически или механически управляемые пружинным актюатором, имеют функцию автоматического компенсирования зазора. Может быть также обеспечен непрерывный контроль износа. Это требуется в случае с электронными тормозными системами для адаптации износа и сервисных информационных систем.

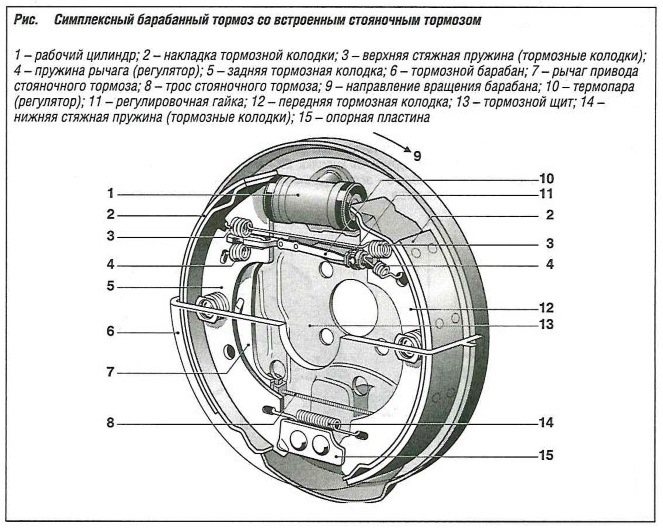

Барабанные тормозные механизмы

Барабанные тормоза создают тормозное усилие на внутренней фрикционной поверхности тормозного барабана (рис. «Симплексный барабанный тормоз со встроенным стояночным тормозом» ). Этот принцип можно продемонстрировать на примере гидравлически управляемого симплексного барабанного тормоза со встроенной стояночной тормозной системой и автоматическим саморегулирующим механизмом. Другие конструкции барабанных тормозов (дуплексный тормоз, двойной дуплексный тормоз) сегодня используются редко.

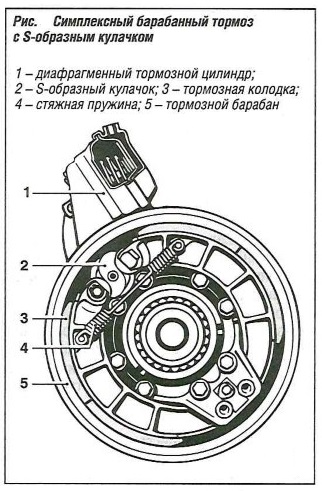

В случае с симплексными тормозами двухсторонний гидравлический рабочий цилиндр создает силу, воздействующую на тормозные колодки, путем преобразования гидравлического давления в механическую силу. В грузовых автомобилях с пневматическими тормозными системами эта сила часто создается вращающимся S-образным кулачком. Вращение S-образного кулачка осуществляется тормозным цилиндром, тормозным рычагом (стягивающей муфтой) и кулачковым валом (рис. «Симплексный барабанный тормоз с S-образным кулачком» ).

В случае с симплексными тормозами двухсторонний гидравлический рабочий цилиндр создает силу, воздействующую на тормозные колодки, путем преобразования гидравлического давления в механическую силу. В грузовых автомобилях с пневматическими тормозными системами эта сила часто создается вращающимся S-образным кулачком. Вращение S-образного кулачка осуществляется тормозным цилиндром, тормозным рычагом (стягивающей муфтой) и кулачковым валом (рис. «Симплексный барабанный тормоз с S-образным кулачком» ).

Тормоза с клиновым разжимным устройством также используются в грузовых автомобилях. Здесь прижимная сила для тормозных колодок генерируется клином, приводимым в действие тормозным цилиндром.

На тормозной колодке, прижимаемой к тормозному барабану, сила трения во время торможения создает вращающую силу вокруг оси тормозной колодки, которая в дополнение к прижимающей силе придавливает колодку к барабану. Это создает эффект самоусиления.

Автоматические регуляторы

Колесные тормоза должны снабжаться регуляторами, компенсирующими увеличение зазора, вызываемого износом колодок. Тормоза должны быть легко регулируемыми или иметь автоматический регулятор (§41 Abs. 1 StVZO, ЕСЕ R13H). На барабанных тормозах легковых автомобилей регулятор является частью распорной планки, расположенной под верхней стяжной пружиной тормозных колодок. При превышении допустимого зазора регулятор автоматически удлиняет распорную планку (на разную длину в зависимости от конструкции регулятора), регулируя зазор между тормозной колодкой и барабаном. Автоматические регуляторы в основном работают в зависимости от температуры во избежание регулировки при горячем (расширенном) барабане.

У грузовых автомобилей с S-образными кулачками регулятор является частью тормозного рычага (ручная регулировка). Регулировка выполняется автоматически, если установлены автоматические стягивающие муфты. У тормозов с клиновым разжимным устройством автоматический регулятор встроен в клиновой механизм.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ: